固体火箭发动机声燃烧不稳定抑制方法综述①

2023-04-26李军伟王茹瑶陈国锋王丙寅卢健程王宁飞

李军伟,王茹瑶,陈国锋,王丙寅,汪 琪,卢健程,王宁飞

(1.北京理工大学 宇航学院,北京 100081;2.内蒙动力机械研究所,呼和浩特 010010)

0 引言

燃烧不稳定是长期困扰固体火箭发动机研制进程的关键问题,涵盖了流体力学、燃烧学、声学等学科,具有多学科交叉的特点,多年来备受固体火箭发动机设计人员的广泛关注。

燃烧不稳定的基本特征是燃烧室压强作周期或近似周期性变化[1]。根据压强振荡频率与燃烧室空腔固有频率的相对关系,可将燃烧不稳定分为声燃烧不稳定与非声燃烧不稳定。声燃烧不稳定是推进剂燃烧过程与发动机中声学模态相互作用的结果,其特点是压力振荡频率与燃烧室空腔的固有声振频率基本一致。非声燃烧不稳定则与声振无关,可以是燃烧过程本身的周期性变化,也可以是燃烧过程与排气过程相互作用的结果,其特征是燃烧室空腔的瞬时压强处处均匀一致,且振荡频率远小于燃烧室固有频率。作为固体火箭发动机中最常见的类型,声燃烧不稳定中的燃烧室空腔存在三种形式的声模态,即轴向振型、切向振型和径向振型。其中,轴向振型属于中低频不稳定,范围为100 Hz~1 kHz,因此也被称为“管风琴模式”[2],是近二十年工程研制中出现最多的燃烧不稳定现象。其他两种振型下的燃烧不稳定则属于高频不稳定,振频范围可达1~30 kHz,其中切向燃烧不稳定通常出现于使用少铝无烟推进剂的固体发动机。燃烧不稳定若不加以抑制,会造成严重后果。固体火箭发动机燃烧室中出现压强振荡时,喷管会起到放大作用[3-4],并引起发动机推力的大幅度振荡。推力振荡会进一步导致弹体剧烈振动,振动幅值可达180g[5],致使某些仪器或部件无法正常工作。不仅如此,过高的压强峰值还会导致发动机爆炸,酿成灾难性后果。因此,在满足火箭、导弹弹道要求的同时,设计固体火箭发动机还需要确保工作稳定,避免压强和推力偏离正常的设计曲线。

为了深入探讨与量化燃烧不稳定,研究人员将影响发动机增益-阻尼平衡的综合设计性能统称为固体火箭发动机燃烧稳定性。燃烧稳定性主要受发动机几何形状、装药结构、推进剂燃烧特性,以及各类阻尼引起的固有损耗等因素影响[6-7]。基于上述增益/阻尼因素,为了在发动机的设计阶段尽可能提升燃烧稳定性,研究人员结合工程实际提出了以下几类抑制声燃烧不稳定的措施:

(1)增大声能损失。如调整喷管入口形状,增加谐振腔、阻尼环或谐振棒,以及在固体推进剂中增加燃烧稳定剂等。

(2)减小声能增益。如调整推进剂配方(氧化剂颗粒粒度与级配),调整发动机结构以消除漩涡脱落等。

(3)调整发动机燃烧室声腔模态的固有频率,如改变推进剂装药结构、燃烧室和喷管结构,使声腔模态的固有频率处于声能增益小于声能损失的范围内。

受限于总体部门对发动机体积或重量的限制,以及对燃烧不稳定的本质研究尚不透彻,固体发动机设计人员能够采用的抑振手段仍然非常有限,且无法总结出指导稳定性设计的标准准则。此外,适用于某一发动机的抑振措施通常难以通用。基于上述问题,本文针对固体火箭发动机出现的声燃烧不稳定,系统性地总结了燃烧不稳定抑制方法及国内外工程应用实例,为研究人员提供相关设计依据与参考,从而能够针对不同类型的压力振荡设计有效的抑制手段。

1 调整固体推进剂配方

作为固体发动机的能量来源,固体推进剂极大影响着燃烧稳定性的发展过程[8-10]。因此,从燃烧不稳定的诱发内因考虑,可以通过改良推进剂配方抑制压强振荡。

调整固体推进剂配方以抑制燃烧不稳定可以从以下几方面出发:(1)增大燃气微粒阻尼;(2)减小推进剂燃烧响应增益;(3)调整推进剂燃速。从实际应用举例,可以改变Al与AP的粒度和配比[11]、在推进剂中加入燃烧稳定剂(占总案例的50%)、降低推进剂温度敏感性[12]、提高基准燃速等[13]。然而,反复调整配方、优化发动机设计的过程存在较大的试探性与盲目性,不同固体发动机所表现出的燃烧不稳定特性并没有必然的联系,相应的配方调整措施也难以通用。为了深入理解上述抑制手段的本质,国内外学者开展了大量的研究工作,以加强对燃烧稳定性机理及影响机制的认识。

1.1 增大微粒阻尼

20世纪50年代中后期,人们意外发现添加1%~2%的Al粉能够很好地消除高频燃烧不稳定[14]。根据弛豫效应,高温燃气中惰性微粒的运动将引起声能的耗散,起到阻尼作用。因此,对于含有金属颗粒或燃烧稳定剂的推进剂,可以通过调整微粒阻尼达到抑制振荡的效果[15]。如图1所示,文献[16]对RDX/AP复合推进剂(RDX(43%,120 μm),AP(43%,20 μm),HTPB(14%))的燃烧稳定性开展了研究。实验通过添加0.5%~2%(5 μm)Al或Zr颗粒,在未显著改变推进剂燃速的前提下,成功消除了高频压力振荡。

(a)Original formula (b)Adjusted formula

Al及其氧化物是最常见的燃烧不稳定抑制剂,能够有效抑制高频振荡。而对于低特征信号要求的固体推进剂,可以添加非Al金属氧化物和碳化物作为燃烧稳定剂,如ZrC、ZrO2、MgO、SiC等[17]。此外,有机物及金属有机化合物如PBI纤维(聚苯并咪唑纤维)、酞氰铜、有机硅橡胶(作为包覆层,燃烧产物为SiO2颗粒)等,也可以对燃烧不稳定起到抑制作用。胡翔等[18]分析了Al粉粒度和含量对声燃烧不稳定的抑制作用,研究表明,燃烧产物中凝相燃烧产物的质量分数是决定微粒阻尼大小的因素之一,与Al粉含量呈正相关。BLOMSHIELD等[19]为了解决某固体发动机受脉冲触发后产生的非线性燃烧不稳定问题,将1%高氯酸铵替换为ZrC,成功地抑制了振荡。即使将脉冲强度增大为原来的2倍,燃烧不稳定也未再次发生。

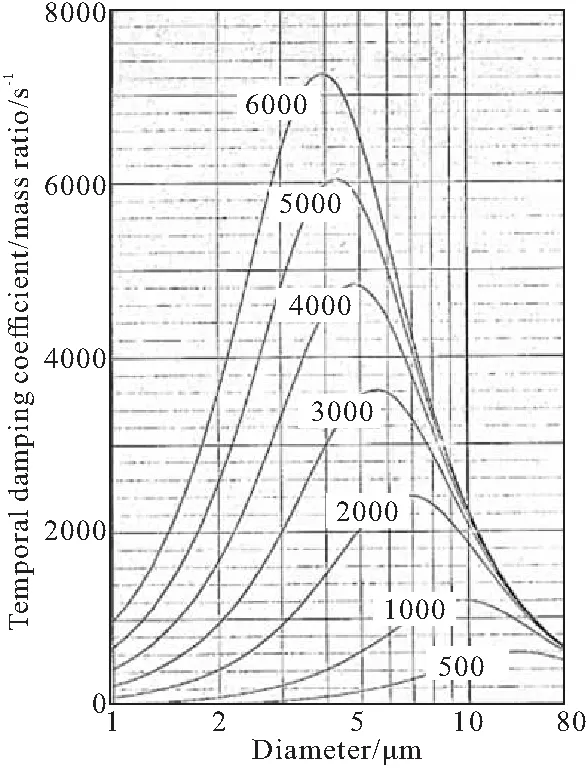

微粒阻尼的大小取决于颗粒尺寸、浓度以及流场振荡频率。KARNESKY[20]总结了35组发动机试车案例,结果表明,增大Al颗粒粒径、减小氧化剂尺寸,可以成功降低压强振荡幅值与平均压强抬升,消除燃烧不稳定现象。进一步的研究表明[19-21],大粒径微粒能有效抑制低频振荡,小粒径微粒则对高频振荡有较强的抑制作用,如图2所示。这可以通过微粒松弛理论[22]解释,即当惰性微粒的动力驰豫时间与声振荡的特征时间相等,斯托克斯数等于 1 时,惰性微粒的阻尼效应最大。

图2 不同粒径及不同频率下的微粒阻尼系数[16]

图3展示了某战术火箭发动机在不同颗粒粒径下的最佳抑振频率[23]。可以看出,随着粒径的增大,最佳阻尼频率逐渐减小。要想让颗粒的抑振效果与频率范围最大化,需要调整推进剂配方以找到特定频率下颗粒的最佳粒径及浓度。此外,由图3还可以看出,对于某些频率下的压强振荡,含铝推进剂燃烧产物的粒径分布很难覆盖最大阻尼所在的区间。因此,调整固体推进剂配方的关键是控制推进剂的燃烧过程,使其燃烧生成的凝聚相颗粒粒径与对应振荡频率相匹配,但微粒阻尼的效果是有限的。

图3 不同粒径下的最佳抑振频率[23]

需要注意的是,氧化剂成分、粒度会影响凝聚相粒径,从而产生不同的抑制效果。由于硝胺炸药无法为Al粉和粘合剂燃烧提供足够的活性氧,在推进剂中引入RDX、HMX会增大团聚粒径,且随着压力升高,团聚效果会进一步增强[24-25]。而LIU[26]、GLOTOV[27]和DELUCA[28]等的研究则证实了RDX比HMX能引起更严重的团聚,且粗粒径的硝铵会引发更大尺寸的铝团聚物。敖文等[29]的研究则表明,RDX含量增加会降低推进剂中Al的燃烧效率,增加Al颗粒在燃烧表面的滞留时间,从而产生更大的团聚体。因此,调整微粒阻尼时需要同时考虑氧化剂类型,避免实际粒径与预估粒径相差较大,影响抑制效果。

1.2 降低燃烧增益

随着无烟推进剂、高能推进剂的使用,金属燃料无法再对更加复杂的燃烧不稳定问题起到有效抑制作用。燃烧不稳定的抑制问题愈加复杂化,燃烧速率、氧化剂类型、高能粘结剂,以及组分级配的调整都会导致不同的抑制效果。

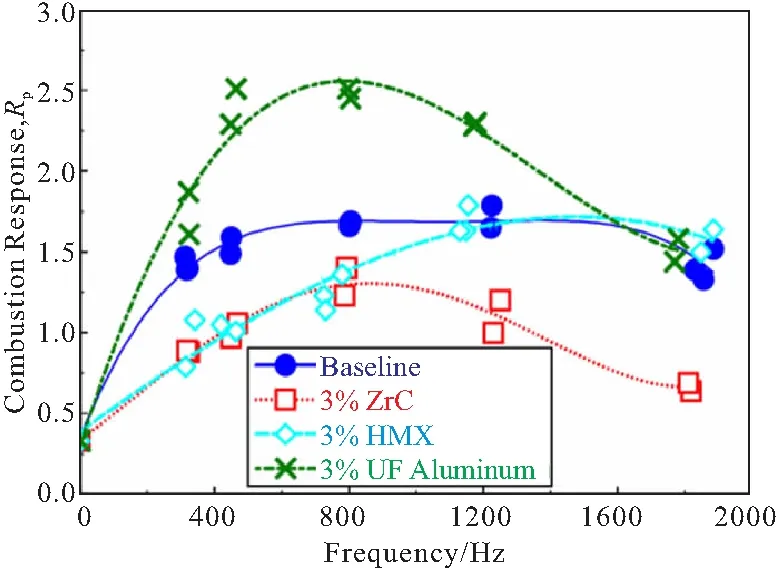

压力耦合响应是衡量固体推进剂配方稳定性的常用参数。对于同一用途的固体推进剂,在特定频率下,保持其他因素不变,压力耦合响应较低的推进剂配方更难出现燃烧不稳定问题。图4[12]显示了针对某复合推进剂调整3%配方后的压力耦合响应函数对比结果。可以看出,仅改变3%添加物,压力耦合响应响应的差距可以达到2倍之多,且响应峰值所在频率也发生明显改变。

图4 不同配方下的压力耦合响应函数[12]

金秉宁等[30]曾对19种不同配方固体推进剂开展了实验研究,结果表明,在相同的燃速和工作压强条件下,采用细粒度 AP(≤110 μm)替代粗粒度 AP(I 类)时,可有效地降低响应函数峰值并向高频移动;对于多级配AP/HTPB复合推进剂,小粒度 AP 提升高频的响应,大粒度 AP 提升低频的响应。实验研究也表明[12],极端细AP(5 μm以下)及粗粒度(200 μm以上)都不利于燃烧稳定。陈子豪等[31]通过T型燃烧器试验筛选,更换低压力耦合响应函数的续航级推进剂配方开展了试验验证,成功解决大长径比单室双推力发动机中的燃烧不稳定。

与作为均质推进剂的双基推进剂不同,复合推进剂是由氧化剂颗粒(如AP等)分散于聚合物粘合剂连续相中构成的一种异质固体推进剂,通常还会添加金属粉末(如Al粉)、高能炸药(如 HMX/RDX)来进一步提高能量。由于结构的差异,复合推进剂由扩散火焰控制燃烧过程,且更加高能化。传统的改性双基推进剂中加入Al粉等金属颗粒后,不但能够提高推进剂能量,而且能够有效地抑制不稳定燃烧现象。但对于复合推进剂,较高含量的Al粉不但没有起到抑振作用,反而可能使得不稳定燃烧更加剧烈。研究表明,调整氧化剂类型也会产生不同的效果。KUBOTA等[32]通过实验发现,在同一燃烧速率下,RDX/AP复合推进剂的燃烧不稳定区域比纯AP复合推进剂更大。LIU[33]、HAN[34]和ZHANG[35]的研究结果表明,减小RDX/HMX粒度会显著提高燃速系数,增加推进剂的燃速敏感性。

综上所述,在提升固体推进剂能量特性的同时,还需要权衡氧化剂种类与级配,尽量降低燃烧过程导致的声能增益,提升固体推进剂的燃烧稳定性。

分布燃烧是另一种主要的燃烧增益。推进剂中的铝颗粒未能在燃面完全燃烧后,会团聚形成大尺寸颗粒,并随着高速气流分布于燃烧室内进一步燃烧。针对分布燃烧,SABNIS[36]建立了含金属推进剂的固体火箭发动机两相流分布燃烧模型,真实地模拟了燃烧室中Al的分布燃烧过程;GENOT[37]分析了Al在声振荡诱导下的燃烧动力学,对Al颗粒如何驱动固体火箭发动机自持压力振荡进行了细致分析。从抑制角度而言,AI颗粒的燃烧位置越靠近喷管入口,越易激发较强的热声振荡。因此,在设计推进剂配方时要尽可能减小铝在燃面的团聚,使其尽量在燃面附近燃尽,以减小对热声振荡的激励。

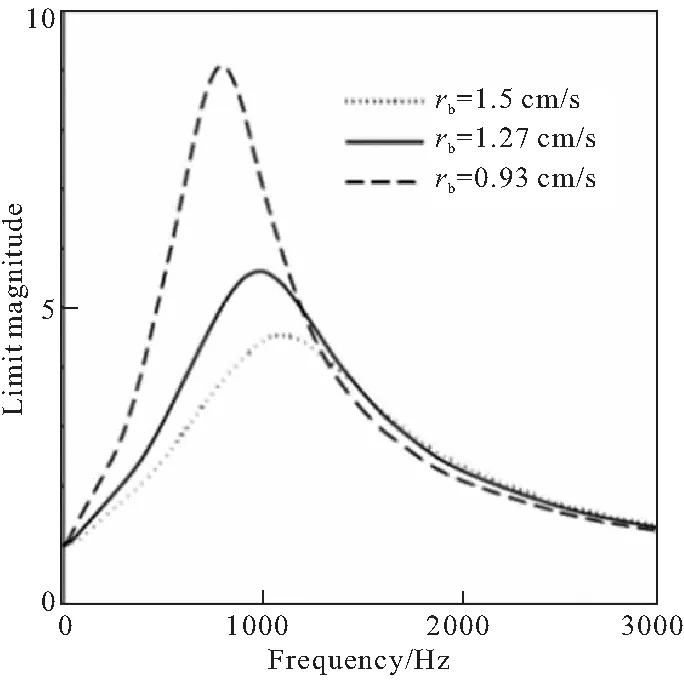

固体推进剂燃速也是影响燃烧稳定性的重要参数。GREATRIX[38]计算了固体推进剂在不同基准燃速下的无量纲频率响应,如图5所示。结果表明,燃速越低,响应峰值越高,越不利于燃烧稳定性。

图5 不同燃速下的频率响应函数[38]

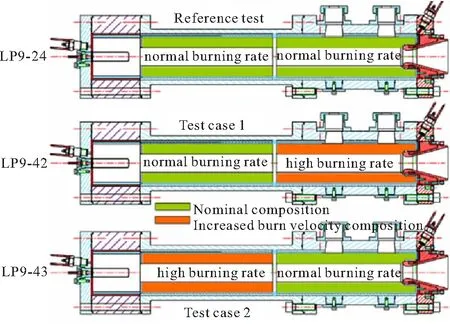

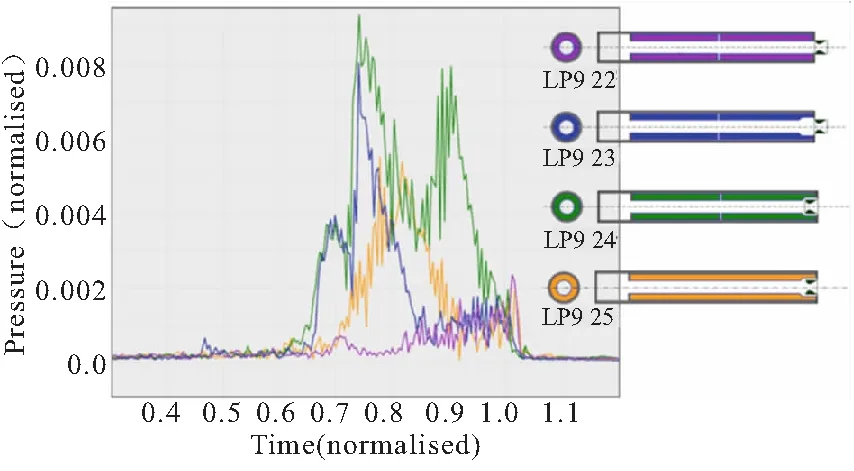

文献[39]发现,同时采用两种不同燃速的推进剂装药可以明显地缓解压力振荡,这一方法在大燃速比发动机以及1.12中等燃速比的LP9发动机中得到验证,如图6所示。当上游段推进剂燃速更高时(LP9-43),压强振荡得到明显抑制;反之,压力振荡则略有放大,此时下游装药已燃尽。综上所述,在满足发动机性能要求的前提下,可以选择基准燃速略高的推进剂,或对装药分段,从而进一步提升燃烧稳定性。

(a)Solid propellant case

2 调整发动机结构

在固体火箭发动机工作过程中,固体推进剂药柱持续燃烧,发动机内部空腔形状也不断随时间变化。固体火箭发动机内部空腔可视作封闭声腔,因此,伴随着发动机的运行,结构变化会对声腔的振型和固有频率造成很大影响。

基于这一原理,当固体推进剂给定时,可以通过选择适当的设计参量和几何参量,合理设计药柱构型,以在尽量不降低发动机性能指标的前提下增大声腔阻尼,达到抑制燃烧不稳定的效果。

2.1 改变喷管形状

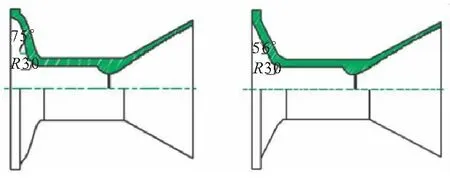

喷管阻尼是燃烧不稳定中最主要的阻尼特性,可达系统总阻尼的 50%左右[40-43]。合理设计喷管收敛段形状能明显改善燃烧不稳定问题。文献[44]通过调整喷管收敛段内型面有效提升了翼柱型药柱发动机的燃烧稳定性。采取的主要措施有:加大喉部上游圆弧段半径(5 mm增至22 mm);减小喷管收敛角(75°减至56°);将喷管后封头形状由椭球结构改为锥形结构。上述措施可以调节声腔特性,减小声能的反射强度,增大收敛段的阻尼作用,因此在实践中取得了良好效果。

(a)Original scheme (b)Improvement scheme

文献[45]对比了两种收敛段形状下的斜喷管。喷管1中,收敛段上段为凹球形,下段为锥形,4发试验均出现中频燃烧不稳定现象。喷管2基于喷管1进行了改进,收敛段长度由32.8 mm增至37.7 mm,收敛段下段改为由R=30 mm和R=20 mm二段圆弧组成的凸圆弧形,其他条件不变。改进后的喷管收敛段形状对振荡具有较强的散射效果,能有效衰减声振能量,在后续4发试验中均消除了燃烧中频不稳定。

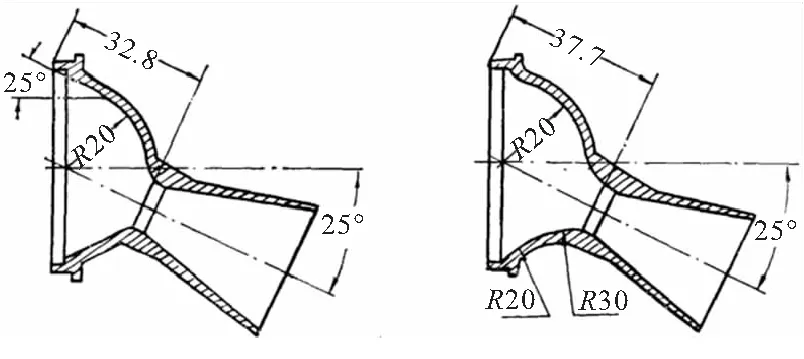

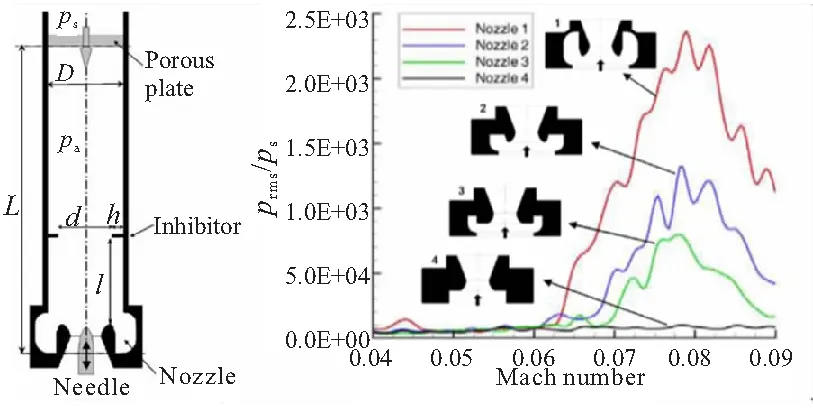

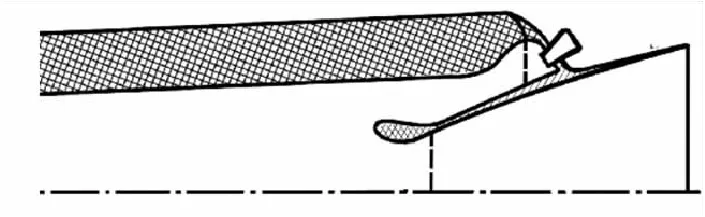

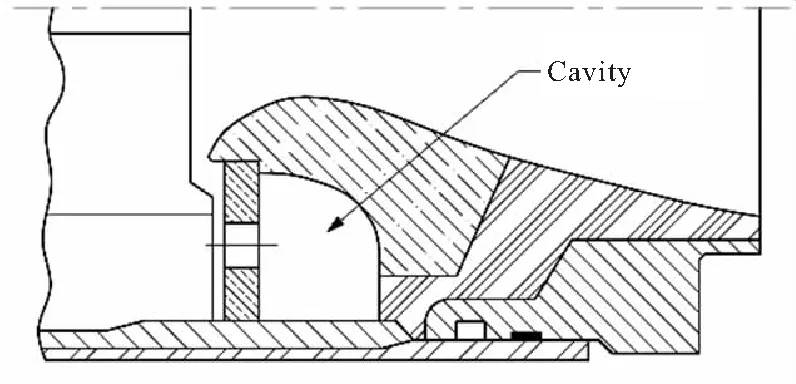

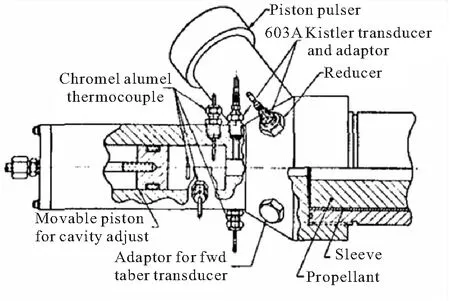

提升固体发动机的燃烧稳定性除了调整喷管收敛段结构,还应谨慎使用潜入式喷管[46-47]。法国航空航天局ANTHOINE等的研究表明[39,48-19],潜入式喷管空腔会加剧压强振荡,如图9所示。作者在VKI冷流发动机中对四种不同的喷管结构开展了实验。结果表明,当潜入式喷管空腔体积减小时,压强波动明显降低(喷管1测得的压力峰值为喷管4(无潜入式空腔)的10倍)。这是因为潜入式空腔内的空气被压缩后会在空腔入口产生声速度,当涡流通过空腔入口时与空气相互作用,继而产生噪声。HIJLKEMA等[50]的实验结果也表明,喷管结构会显著影响压强振荡的发展过程。如图10所示,采用非潜入式喷管的LP9-22发动机压强振幅最低;而在发动机后端增加凹腔或采用潜入式喷管都会加剧振荡;而LP9-24发动机同时采用潜入式喷管与分段式药柱,因此压强振荡最为剧烈。

(a)Original scheme (b)Improvement scheme

(a)Test set (b)Test results

图10 LP9发动机压强振荡曲线对比[50]

综上所述,潜入式喷管具有较低的喷管阻尼,且空腔会加剧涡声耦合强度,因此不利于发动机的燃烧稳定性。从这一原理出发,俄罗斯研究人员针对C-300B防空导弹一级固体火箭发动机,从潜入式喷管结构和背壁区复杂流场入手改进了喷管设计,提出了多种不同的抑制方法[51],如图11所示:

(a)Installing small nozzle in aft dome

(1)在发动机后封头安装小喷管。该方法能够有效降低压强振荡强度,但因其比冲损失严重,且增加结构复杂度,故未能在工程实践中广泛应用。

(2)在潜入式喷管收敛段外缘安装扰流片,扰流片的缺口结构可以将横向大涡流分解并转化为若干较小的纵向泰勒-格特勒涡流,从而起抑制作用。

(3)在喷管潜入部分开孔。经试验验证,开孔法的流量损失不超过3%~5%,且推力脉冲波动水平可降低7%~14%。该方法的调节效果受开孔截面积影响,小开孔的调节效果不佳。

(4)加装分流收敛喷口。分流收敛喷口可将燃烧室声腔分为两部分,同时避免潜入喷管入口处出现气流扰动。经试车验证,发动机压强振荡振幅减小约30%、推力波动降低约75%,在同类方案中抑制效果最好。该方法缺陷在于分流收敛喷口的结构、工艺复杂,在跨音速区域内需承受高温热流的冲刷,且增加发动机消极重量。

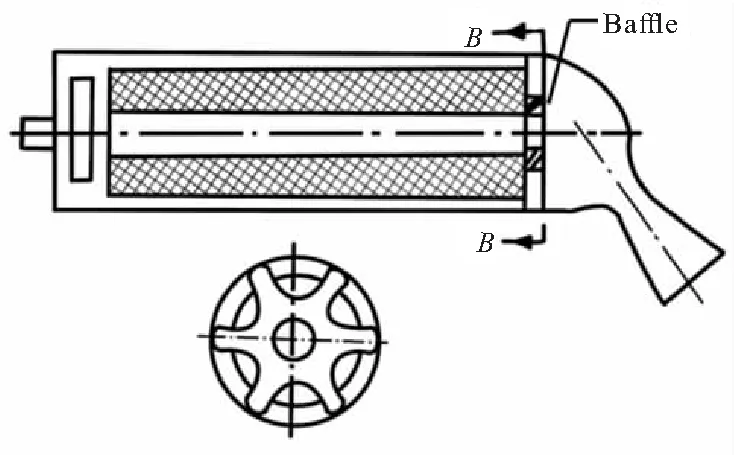

2.2 改变药柱形状

固体推进剂药柱在发动机工作过程中持续燃烧会改变燃烧室声腔结构,引起声能增益和衰减系数的不断变化[52]。因此,调整药柱形状可从以下角度出发:改变药柱轮廓,避免引发漩涡脱落;调整发动机声模态频率[53],使发动机固有频率与推进剂配方容易响应的区域偏离。

对药柱适当开孔可以有效抑制压强振荡。为观察径向孔及其排列方式对燃烧不稳定的影响,赵伯华等[45]设计了不同药柱结构下的对比实验。如图12所示,采用初始管型药柱的发动机全程出现了中频燃烧不稳定现象,当采用不同径向开孔方案后,压强振荡得到不同程度的抑制。可见,在管型装药上径向钻孔能够有效抑制中频不稳定燃烧,且径向孔位置靠近发动机喷管端的抑制效果更好。

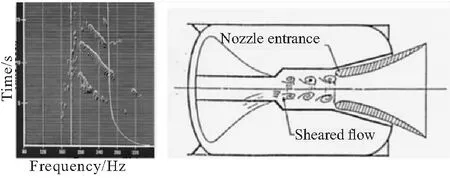

(a)Trepanning scheme 1

药柱的台阶结构容易引发漩涡脱落。民兵-III导弹第三级发动机的研制过程中曾出现严重的燃烧不稳定,如图13(a)所示[54]。可以看出,压强振荡随着时间的推移反复在低频和高频间转换。这种“频率锁定”现象被认为由漩涡脱落和发动机几何构型变化引起,靠近发动机中部的台阶引发了漩涡脱落,如图13(b)所示。最终,研究人员通过调整台阶型药柱轮廓、减少漩涡脱落引起的驱动机制,成功抑制了燃烧不稳定。SHANBHOGUE等[55]对翼柱药柱的固体发动机开展了冷流实验,研究发现,翼柱药柱后部台阶与喷管入口间的圆柱形空腔结构可引发压强振荡。通过减小台阶倾斜角(由90°减至60°),压强最大振幅得到显著降低(430 Pa减至290 Pa)。王大鹏等[56]对典型翼柱药柱和环向开槽药柱发动机燃烧室进行了声模态和声学响应分析,结果表明,在声基频下环向开槽型发动机的声学稳定性较翼柱型发动机更高,因此可以通过更改特征结构抑制燃烧不稳定。

(a)Pressure oscillation data (b)Geometrical configuration of the motor

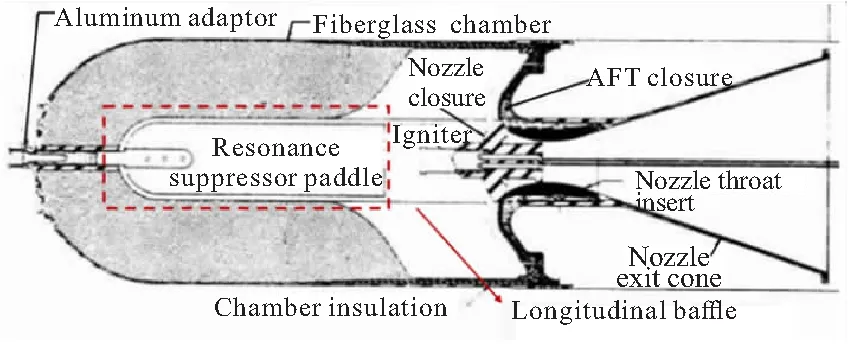

3 增加机械抑制装置

当优化固体发动机固有设计仍然无法有效消除燃烧不稳定时,则需要安装外部机械装置,通过增大阻尼、损耗声振能量的方式实现抑制效果[57-58]。常用的抑制装置有谐振棒、挡板、谐振腔,以及在发动机头部放置如压缩玻璃纤维材料等吸收声振能量的物质。需要注意的是,机械抑制装置作为额外组件,会增大消极质量,降低发动机比冲。

3.1 谐振棒

谐振棒是早期设计中常用的抑振装置,其通过干涉内孔装药燃烧区与中心流场之间的相互作用,抑制药柱的切向和径向燃烧不稳定。谐振棒一般在药柱中心孔内悬臂/两端支撑安装,长度通常短于药柱。可选的横截面有圆形、方形、矩形、十字形、Y字形和Z字形等。美国早期的固体发动机常采用谐振棒作为抑制装置[59]。装备至今的“巨鼠”空-空火箭弹是使用谐振棒的典型案例,其MK4发动机外径70 mm,采用负压力指数的双基推进剂,星孔药柱构型,发动机工作时间1.5 s。为了抑制燃烧不稳定,设计人员采用直径为4 mm的钢质谐振棒贯穿整个药柱内孔,实现了抑振作用,如图14所示。

图14 MK4发动机中的谐振棒[59]

谐振棒在抑制切向/径向燃烧不稳定方面已经有了成功且广泛的应用,但其很大程度上是基于经验知识,而不是基于对抑制机制的基本理解而使用的。谐振棒的主要缺点如下:(1)当推进剂燃面向内退移时,谐振棒的抑振作用明显下降;(2)谐振棒的有效性取决于尺寸和形状、声振型和频率、推进剂组份等;(3)谐振棒会增大发动机的消极重量,影响点火器设计;(4)金属棒或塑料套的烧蚀会形成烟雾,增大羽流特征信号。

3.2 挡板

挡板最早应用于液体火箭发动机,后来在固体火箭发动机中也表现出良好的抑振效果[60]。挡板通常由情性材料制成,嵌于推进剂中起到干扰流场的效果。按安装方式可分为纵向与横向,其中纵向挡板能扰乱推进剂的表面流场,有效抑制切向振型;横向挡板能增大气流的动能损失,产生较强的非线性阻尼,继而有效抑制纵向振型。

纵向挡板的典型应用案例是VANGUARD第三级发动机,其采用翼槽型含铝推进剂药柱,在工作中出现了横向燃烧不稳定[59]。设计人员沿发动机轴向布置了矩形挡板,固定在发动机头部,横向尺寸与药柱初始内孔直径一致,最终有效抑制了压强振荡,如图15所示。

图15 VANGUARD第三级发动机挡板方案[59]

横向挡板也叫阻尼环,通常为圆环形,抑振效果取决于挡板开孔面积与药柱内孔截面积之比,一般在0.25~0.30之间最佳。随着推进剂的燃烧,药柱内孔截面积逐渐增大,阻尼环的抑振效果将进一步增强。文献[45]分别采用挡药板和惰性阻尼片开展了实验研究,当两种阻尼环内径略小于药柱内径时,均能够有效抑制中频轴向振荡燃烧现象。

(a)Trap

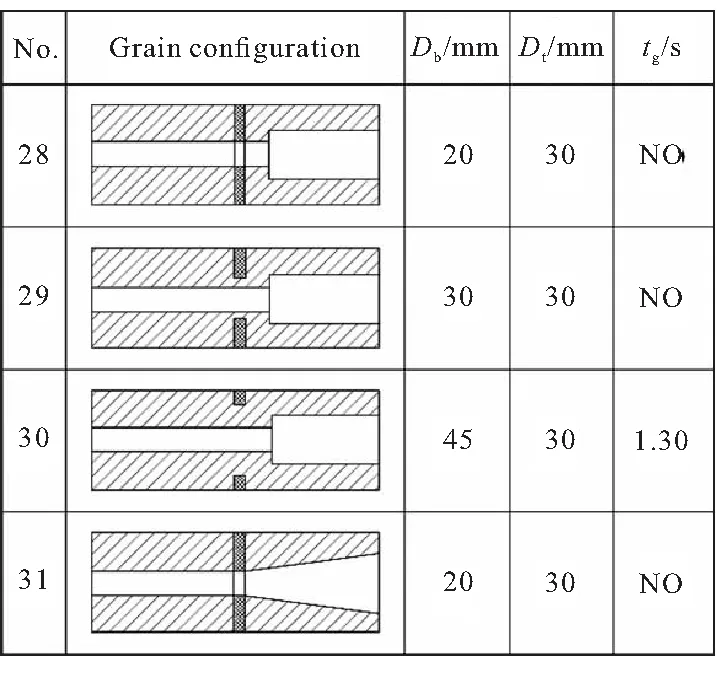

阻尼环内孔直径是能否成功抑制燃烧不稳定的关键。文献[61]通过实验对比了四种内孔直径下的抑制效果,如图17所示。针对在1.3 s出现压强振荡的发动机,内孔直径为20 mm和30 mm的阻尼环都能有效抑制燃烧不稳定,但内孔直径为45 mm的阻尼环却无法抑制压强振荡。赵瑜等[62]为抑制发动机脉冲触发不稳定问题也开展了试验研究,结果表明:阻尼环孔径为95 mm 和105 mm时未触发压强振荡;当孔径扩大为115 mm时,阻尼环失去抑振效果。因此,在设计阻尼环时,孔径不应设计过大。

图17 阻尼环内孔直径对压强振荡的影响[61]

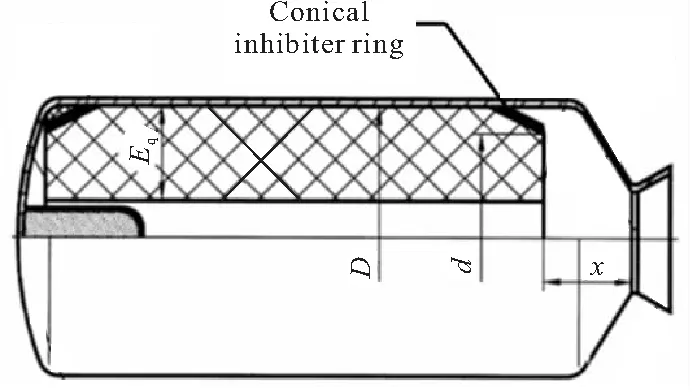

为避免阻尼环内径太小、重量太大,可以选用锥形阻尼环。文献[63]在推进剂装药的末端安装了锥形阻尼环(图18),该阻尼环内孔直径为装药外径的0.7~0.9倍,可有效抑制发动机工作末期出现的轴向燃烧不稳定,但该方案会减小发动机的装填密度。

图18 锥形阻尼环示意图[63]

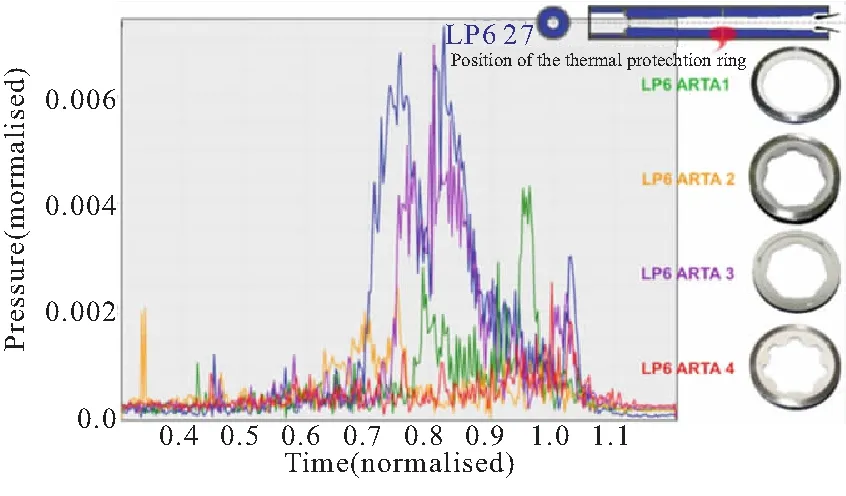

阻尼环形状也是影响抑振效果的关键因素。Anthoine[48]设计了无孔型和有孔型的被动控制膜,以阻止漩涡撞入潜入式喷管空腔,如图19所示。试验结果表明,无孔型可完全消除压强振荡,但无法满足发动机的战术指标。有孔型在实现抑振效果的同时还能满足发动机推力指标,是一种理想的折中方案。HIJLKEMA等[50]的实验结果表明,增加阻尼环后压强振幅显著下降,其中锯齿状阻尼环的抑振效果最好,如图20所示。

(a)Assembly drawing (b)Non-hole (c)With hole

图20 不同阻尼环结构的抑制效果[50]

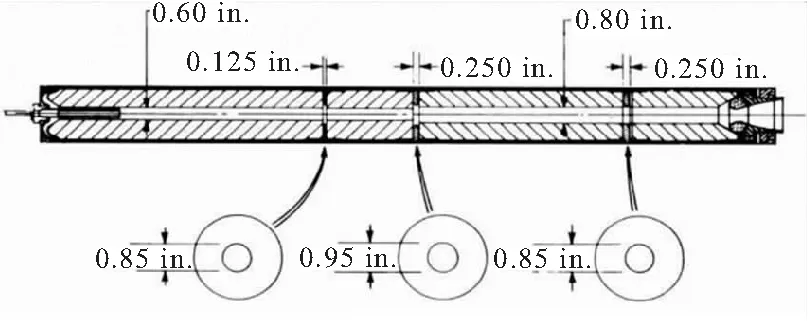

影响阻尼环抑振效果的另一因素是安装位置。一般可安装于距离发动机头部0.6L处,因为此处的声压梯度较大,能更好地阻尼声能。为解决Rocketdyne公司的小型双推力火箭发动机出现的纵向燃烧不稳定[59],设计人员采用三个中心穿孔圆盘挡板,垂直于轴线放置在发动机的不同位置,有效消除了发动机出现的燃烧不稳定,如图21所示。

图21 横向挡板在Rocketdyne双推力发动机中的应用[59]

3.3 赫姆霍兹谐振器

赫姆霍兹谐振器是封闭体中最有效和最常见的声振荡吸收器。其理论最早于 1860 年提出,被广泛用做声滤波器和噪声抑制器。20 世纪 50~70年代,美国详细研究了赫姆霍兹谐振器的工作特性,先后成功应用于航空喷气发动机和液体火箭发动机[64]。

A-A44A-1发动机的改进型以及Rocketdyne公司的双推力发动机[59]都是应用赫姆霍兹谐振器抑制压强振荡的案例。A-A44A-1发动机采用了谐振腔的原理,通过在尾部布置数百个小盲孔,使其轴线与发动机中心线平行,放置在发动机后封头位置,成功地将振幅降低至原来水平的85%左右。Rocketdyne双推力发动机也通过使用赫姆霍兹谐振器将发动机压强振荡的振幅降低到之前水平的10%,装置如图22所示。

图22 赫姆霍兹谐振器在Rocketdyne双推力发动机的应用[59]

正确选择赫姆霍兹谐振器的最佳参数非常重要[65],选择不当可能会造成适得其反的效果[66]。文献[67]将赫姆霍兹谐振器装配在2.75 inch固体发动机的头部,如图23所示。结果表明,赫姆霍兹谐振器成功抑制了发动机的一阶纵向燃烧不稳定,但也激发出了三阶纵向燃烧不稳定。当将谐振器的数量增至2个后,一阶和三阶振荡被成功抑制,但发动机中仍然存在高阶燃烧不稳定。这是由于发动机中高阶燃烧不稳定是由压强行波扰动引起,可见赫姆霍兹谐振器对行波的抑制效果不显著。

图23 2.75英寸固体发动机中的赫姆霍兹谐振器[63]

4 复杂飞行状态下的燃烧稳定性

越来越多的案例表明,燃烧不稳定存在天地不一致的问题。地面稳定工作的发动机,在飞行试验中又会出现燃烧不稳定。由于飞行试验费用高、周期长,无法对每一项抑制措施都依靠飞行试验来验证有效性,因此对复杂飞行状态下影响固体发动机燃烧稳定性的因素开展深入分析,有助于为后续抑制手段提供参考。

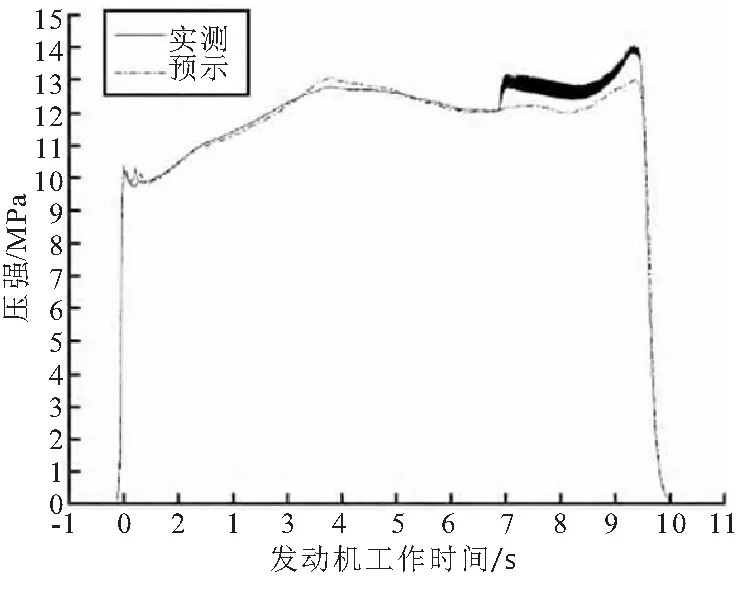

飞行载荷会改变固体推进剂燃烧特性及燃烧室声场,降低原设计状态下发动机的燃烧稳定性裕度,诱发燃烧不稳定。研究表明,过载引起的颗粒浓度分布变化是发生燃烧不稳定的关键因素[68];当发动机承受机动过载时,燃烧室内凝聚相颗粒在惯性作用下偏移聚集[69-70],不仅改变微粒的空间分布,还影响微粒阻尼效果。游艳峰等[71]对大过载下固体发动机内的微粒阻尼开展了数值模拟,结果表明在横向过载作用下,微粒粒径越大,阻尼效果越差,在极短时间(5 ms)内减小颗粒阻尼约30%,这对发动机燃烧稳定性十分不利。张翔宇等[72]的火箭橇过载模拟试验则进一步表明,导弹飞行过载是引起该发动机燃烧不稳定的主要原因,如图24所示。

图24 T1发动机飞行试验内弹道曲线[72]

相较于内因引起燃烧不稳定的传统认识,目前越来越多的发动机燃烧不稳定呈现内、外因素共同作用的特点。多元复合飞行载荷环境下,固体推进剂的燃速特性很容易出现异常增大、甚至突变现象,从而显著影响内弹道性能及推力性能等关键指标[73]。郜冶[74]针对大长径比战术导弹在飞行过程的耦合共振现象的机理开展了详细讨论,表明突然的过载和施加发动机强脉冲一样,是足够强的干扰和非线性激励,因此可以通过在火箭橇或者地面强脉冲冲击下开展稳定性测试,避免在飞行条件下通过触发引发激烈的压强振荡。

5 结束语

针对固体火箭发动机燃烧不稳定问题,尽管国内外学者设计并验证了多种抑制手段,但由于对燃烧不稳定产生机理和科学问题认识不足,设计的过程存在着很大的试探性与盲目性,并且通用性较差,无法举一反三,推广到其他发动机。针对不同的燃烧不稳定类型,需要正确选择合适的抑制方法:

(1)对于出现燃烧不稳定的发动机,最常用的抑振方法是改动喷管结构以增大阻尼,或者在总体允许的情况下适当扩大喷管喉径,降低发动机工作压强。这一措施可以在发动机设计的任一阶段实施。而在发动机总体论证设计阶段,要尽可能地开展理论计算和实验,在满足发动机性能指标的前提下选择结构阻尼更大的发动机和装药结构,并减少漩涡脱落引起流动不稳定性的可能。

(2)调整固体推进剂配方可以避免改动原有的结构设计,通过增大燃气微粒阻尼或减小推进剂燃烧响应增益实现抑制效果。但是该方法缺少理论指导,可调整的范围较小。对于某种发动机有效的配方调整方法,并不适用于其他发动机,通用性较差。对于配方敏感性较弱的推进剂,则以损失发动机能量为代价,降低发动机工作压强,提升燃烧稳定性。

(3)被动式机械结构是一种很好的抑制方法,已被广泛采用。但不同结构可抑制的振型与频率不同,需要结合具体问题进行选择。谐振棒适合抑制采用少铝/无铝推进剂发动机中出现的高频切向和径向燃烧不稳定;赫姆霍兹谐振器适合抑制轴向一阶中低频燃烧不稳定,对高阶行波不稳定抑制效果较差;挡板在固体发动机中应用较多,其中纵向挡板适合抑制切向燃烧不稳定,横向挡板适合抑制纵向低频燃烧不稳定,而三维锯齿结构有助于减小阻尼环本身引起的涡声振荡。

(4)飞行载荷会对燃烧不稳定起到激励作用,现有手段主要局限于数值仿真,缺少模拟高速、高加速、大过载、强振动等多元复合飞行载荷环境,这也导致燃烧不稳定产生机理认识不清,无法准确识别影响推进剂燃烧稳定性的主要配方因素及内外部环境因素。可以在地面条件下开展火箭橇或者脉冲触发测试,排除潜在的燃烧不稳定。

对于固体发动机设计人员,最好在发动机总体论证初期对发动机的燃烧稳定性进行计算和评估,选用稳定性好的推进剂、发动机和装药结构,这一阶段能调整和提高稳定性的措施比较多。发动机一旦定型并投产后,可选择和采用的抑制方法非常有限,且抑制效果也不理想。