基于不同加盐量和腌制时间对腊鱼肉品质的影响

2023-04-23汪晓瑜赵利白春清陈丽丽袁美兰江勇

汪晓瑜,赵利,白春清,陈丽丽,袁美兰,江勇

1. 国家淡水鱼加工技术研发分中心(南昌 330013);2. 江西科技师范大学生命科学学院(南昌 330013)

草鱼是我国重要的淡水鱼类,其肉质鲜嫩,口感醇厚。草鱼作为我国淡水鱼之首,其产量占我国淡水鱼总产量的1/5左右,在2020年达557.11万 t[1]。数十年间,中国淡水鱼养殖产量位于全球第一,主要是中国近些年水产动物营养与饲料研究水平提升,为淡水鱼提供充足饲料[2]。

腌制技术是鱼肉常见发酵手段之一,腌制鱼肉研究更是屡见不鲜。张鹤[3]以大黄鱼为研究对象,采取不同盐度及温度下进行腌制,并与采用传统方法腌制得到的大黄鱼加以对照,探究腌鱼肉理化指标变化规律。结果显示,随着食盐用量的增加及温度升高,样品的TVB-N值较高。叶路漫[4]以湿腌为试验基础,研究冷冻金鲳鱼在不同腌制温度、盐浓度、鱼肉风干温度及风干时间下最佳的加工工艺条件。结果表明,冷冻金鲳鱼在腌制温度10 ℃、腌制盐浓度8%、风干温度40 ℃、风干时间72 h时可得最优制品。

以草鱼肉为研究对象,考察其在不同盐浓度(6%,8%和10%)及不同腌制时间(0,2,4和6 d)时的水分、总酸含量、色泽、组胺含量、粗蛋白含量、挥发性盐基氮及氨基酸态氮含量、肌原蛋白含量、羰基价含量、亚硝酸盐含量及总巯基含量,探究加盐量及腌制时间对腊鱼肉理化性质的影响,为后续腊鱼肉加工生产提供技术及理论指导。

1 材料与方法

1.1 试验材料

新鲜草鱼、食用盐(均购自经开区乐买佳超市)。

1.2 试验试剂

盐酸(西陇科学股份有限公司);亚硝酸钠(天津市大茂化学试剂厂);氯仿(Fluka);氯化钠(西陇科学股份有限公司);EDTANa2(北京索拉比奥科技有限公司);三氯乙酸(天津市大茂化学试剂厂);DNPH(上海阿拉丁生化科技有限公司);盐酸胍(国药集团化学试剂有限公司);乙酸乙酯(上海试剂一厂);磷酸组胺(Shanghai Macklin Biochemical Co.,Ltd.);正戊醇(北京伊诺凯科技有限公司);对硝基苯胺(北京伊诺凯科技有限公司);氯化钾(西陇科学股份有限公司);硼酸(天津市大茂化学试剂厂);硫酸铜(西陇科学股份有限公司);硫酸钾(西陇化工股份有限公司);95%乙醇(西陇科学股份有限公司);SDS(西陇科学股份有限公司);氧化镁(上海展云化工有限公司)。

1.3 试验仪器与设备

WSC-S色差计(上海精密科学仪器有限公司);ZF-A1000电子分析天平(福州华志科学仪器有限公司);TGL-18M高速冷冻离心机(上海卢湘仪离心机仪器有限公司);U-T6A紫外可见分光光度计[屹谱仪器制造(上海)有限公司];SPX-100B-Z恒温培养箱(上海博讯实业有限公司);DK-S26恒温水浴锅(上海精宏实验设备有限公司);Sorvall EVOLUTION RC落地式高速冷冻离心机(赛默飞世尔科技实验室产品);IKA分散机(深圳市三莉科技有限公司);PHS-3C精密pH计(上海仪电科学仪器股份有限公司);LS171色差仪(深圳市林上科技有限公司)。

1.4 试验方法

1.4.1 腊鱼的制备

新鲜鱼块制备:选择质量在2~3 kg的新鲜草鱼,去腮、去皮、去鳞、去内脏、去脊椎骨和头,清洗后沥干,切成3 cm×3 cm×2 cm块状。

腌鱼鱼块制备:将切成块状的新鲜鱼肉分别添加6%,8%和10%食用盐,腌制时间2,4和6 d。腌制后进行烘干,烘干过程采用三段式晾干法,第1阶段是发酵阶段,即高温烘干65 ℃下4 h,此阶段目的让鱼肉在高温下充分发酵,保证腊鱼香味形成;第2阶段是减速干燥的发色期和收缩定型期,50 ℃下烘干5 h,此时腊鱼肉颜色逐渐变深,鱼肉收缩干结,为了避免硬壳出现,每隔2 h进行翻转;最后阶段是干燥阶段,在58 ℃下烘干12 h。

1.4.2 腊鱼肉水分的测定

水分测定采用GB 5009.3—2010《食品安全国家标准 食品中水分的测定》中直接干燥法。

1.4.3 腊鱼肉总酸的测定

总酸参照GB/T 12456—2008《食品酸度的测定》[5]。

1.4.4 腊鱼肉白度的测定

白度(whiteness,W)测定参考姜启兴等[6]的方法,取鱼背部纵切样品,放入测色色差计中测定样品的L*、a*、b*值。鱼肉白度按式(1)计算。

式中:W为鱼肉白度,L*为亮度,a*为红度,b*为黄度。

1.4.5 腊鱼肉组胺含量的测定

参考GB 5009.208—2016《食品安全国家标准食品中生物胺的测定》中第二法分光光度计法进行。

1.4.6 腊鱼肉粗蛋白、挥发性盐基氮、氨基酸态氮含量测定

粗蛋白含量的测定采用凯氏定氮法,挥发性盐基氮含量采用半微量定氮法进行,氨基酸态氮含量采用甲醛滴定法。

1.4.7 腊鱼肉肌原蛋白、羰基、总巯基、二硫键的含量测定

肌原蛋白含量测定:称取4 g搅碎后的鱼肉样,加入10倍缓冲溶液A混均(缓冲溶液A为0.02 mol/L磷酸盐缓冲液,含有0.1 mol/L NaCl、0.001 mol/L EDTANa2,pH 7.0),按1 000 r/min匀浆15 s,4 ℃下以5 000 r/min离心10 min收集下层沉淀。继续加入5倍体积缓冲液A,相同条件离心收集沉淀。重复上述操作2次,沉淀加入缓冲液B(0.05 mol/L磷酸盐缓冲液,含有1 mol/L NaCl,pH 7.0),匀浆后冰水浴2 h,上清液即为肌原蛋白,过滤收集上清液。计算结果采用双缩脲法。

羰基含量测定:参考Oliver等[7]的方法,将提取得到的肌原蛋白液溶于0.05 mol/L磷酸缓冲液(pH 6.0)中,调整蛋白液最终质量浓度2 mg/mL。取1 mL的2 mg/mL样液于离心管中,加入1 mL 0.01 mol/L 2, 4-二硝基苯肼,静置反应1 h,加入1 mL 20% TCA溶液,按10 000 r/min离心5 min,弃去上清液,接着用体积比1︰1的1 mL乙酸乙酯-乙醇清洗沉淀3次,加入3 mL 6 mol/L盐酸胍溶液,37 ℃水浴20 min,除去不溶物质。取上清液以10 000 r/min离心3 min,波长370 nm下测吸光度。

总巯基含量测定:参考Benjakul等[8]的方法,取1 mL 4 mg/mL肌原蛋白液于10 mL离心管,每支管各加入9 mL的0.2 mol/L Tris-HCl缓冲溶液混匀(缓冲溶液为8 mol/L尿素、2% SDS、10 g EDTA,pH 6.8),空白管用0.6 mol/L的KCl代替,取4 mL混合液加入0.4 mL 0.1% DTNB(0.2 mol/L Tris-HCl,pH 8.0)混匀,40 ℃水浴静置25 min,在波长412 nm处测吸光度,吸光系数按照13 600 L/(mol·cm)计算,巯基含量(nmol/mg)按式(2)计算。

式中:A为吸光度;n为稀释倍数;ε为摩尔吸光系数;ρ为蛋白质质量浓度,mg/mL。

1.4.8 腊鱼肉亚硝酸盐含量测定

参考GB 5009.33—2016《食品安全国家标准 食品中亚硝酸盐与硝酸盐的测定》中分光光度计法进行。

2 结果与讨论

2.1 腊鱼肉水分测定

新鲜草鱼肉水分较高,腌制后的鱼肉由于烘干及腌制过程中食盐的渗入,水分总体呈现下降趋势。由图1可知,第0~第2天腊鱼肉水分下降速率较大,第2~第6天不同盐浓度下腊鱼肉水分基本呈现上升趋势。盐浓度6%和10%时,第4天相较于第2天水分上升8%~10%,水分上升幅度较大,第6天相比于第4天水分有小幅上升。盐浓度8%时,水分先降低后升高,在第6天时的水分与盐浓度10%时接近。腊鱼高温烘干过程会导致鱼肉蛋白质失活变性,蛋白质分子持水能力下降,导致更多的水分流失[9]。

2.2 腊鱼肉总酸含量测定

总酸含量表示的是食品中氢离子含量的高低,总酸含量的多少直接影响食品品质、风味特征及稳定性,测定腊鱼肉中总酸度可以衡量其成熟度和新鲜度。由图2可看出,随着腌制时间延长,腊鱼肉总酸含量呈现持续上升趋势,加盐量不同其总酸含量也有差异,即加盐量越高,其总酸含量越低。总酸含量的升高说明腊鱼肉在发酵过程中的代谢活动使得腌制液总酸度升高。鱼肉在食品工业生产中,总酸含量过高会影响食品的口感,因此需要严格控制腌制类肉制品发酵时间。

图2 不同盐浓度下腊鱼肉总酸含量随时间变化

2.3 腊鱼肉色泽测定

鱼肉经过宰杀贮藏一段时间后会由表面的深红色逐渐变为浅褐色,鱼肉色泽相关指标对鱼肉食用及品质虽无显著相关性,但消费者可以通过色泽直观感受鱼肉品质,因此色泽是评价肉类食品的感官指标之一。由表1可看出,随着加盐量和腌制时间的延长,相较于对照组腊鱼,样品组L*(亮度)值和a*值(红度)都呈现显著降低趋势(P<0.05),b*值(黄度)无显著变化。腌制时间相同时,随着加盐量增加,L*值(亮度)无显著影响(P>0.05),a*值(红度)和b*(黄度)值随着盐浓度的增加而显著降低(P<0.05),W(白度)整体呈现显著下降趋势(P<0.05)。

表1 不同加盐量和腌制时间下的色泽变化

2.4 腊鱼肉组胺含量测定

水产品发酵过程产生的各种生物胺中,组胺对人类健康的影响最大[10],具有氨基酸脱羧活性的微生物在组胺产生过程中发挥至关重要作用[11]。由图3可知,随着腌制时间延长,组胺含量逐渐升高,盐浓度6%时组胺含量最高,且组胺含量与盐浓度大小成反比。第0天时的组胺含量就形成较大差异,这可能是由于加盐量的不同对宰杀后的鱼肉组胺产生迅速造成影响,第2~第6天组胺含量仍持续增加。组胺的形成是由于腊鱼在腌制发酵过程中微生物代谢或者细菌生长生成的组胺脱羧酶使鱼体内的组胺酸脱羧生成组胺,其反应原理如图4所示[12],新鲜鱼体由于未进行捕获,不足以提供组胺生成所需的环境,因此其体内的组胺含量可以忽略不计。

图3 不同盐浓度下腊鱼肉组胺含量随时间变化

图4 组胺的生成原理

2.5 腊鱼肉粗蛋白、挥发性盐基氮、氨基酸态氮含量测定

鱼肉粗蛋白含量丰富,富含各种人体所需的氨基酸,且易被人体消化吸收,新鲜鱼肉粗蛋白含量在15%~25%。由图5可看出,第0天时不同盐浓度下的腊鱼肉粗蛋白含量无明显差异,第0天后出现明显差异。随着腌制时间的延长,粗蛋白含量显著下降,在第4~第6天下降速率最快,且加盐量越大腊鱼肉粗蛋白含量也越高。粗蛋白含量的降低是由于鱼肉腌制过程中蛋白质会发生不同程度变性,有一部分蛋白质会在酶和微生物作用下生成肽类和氨基酸残基,同时腌制品盐浓度过高会产生较多的亚硝酸盐不利于人体身体健康,因此在食品加工生产中应该严格控制微生物生长。

图5 不同盐浓度下腊鱼肉粗蛋白含量随时间变化

挥发性盐基氮是衡量食品腐败变质的重要指标,它描述的是食品在微生物、酶等的作用下蛋白质降解氧化成氨基酸、肽类等小分子物质。挥发性盐基氮含量越高说明食品腐败越严重,新鲜度越低,因此食品工业中应当严格控制其含量。由图6可看出,不同加盐量下,随着腌制时间延长,挥发性盐基氮含量呈现上升趋势,第0天各加盐量下腊鱼肉的挥发性盐基氮含量集中在4.5 mg/100 g左右。第2天开始挥发性盐基氮含量缓慢升高,且盐浓度越高,挥发性盐基氮含量也越高。挥发性盐基氮含量总趋势的升高是由于腌制腊鱼肉在腌制过程中蛋白质发生降解作用,生成胺类物质及风味前体物质氨基酸。这也证实粗蛋白含量降低是由于蛋白质发生降解作用。

图6 不同盐浓度下腊鱼肉挥发性盐基氮含量随时间变化

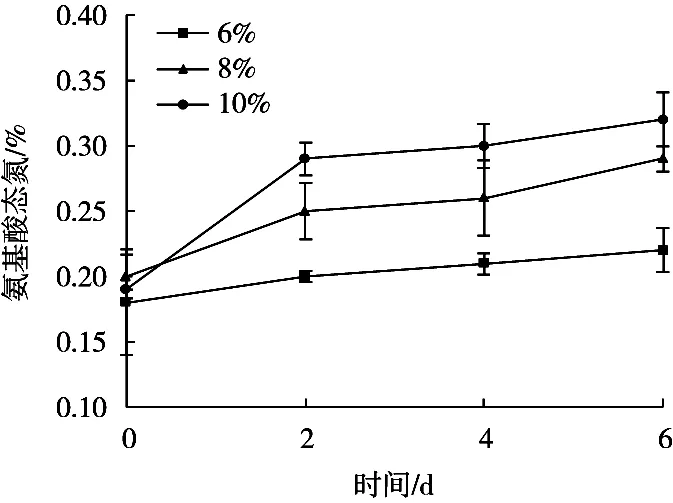

氨基酸态氮是衡量食品在发酵过程中蛋白质等的水解程度,它在一定程度上可以反映食品微生物的活跃度。由图7可看出,随着腌制时间增加,氨基酸态氮含量逐渐升高。3种加盐量下,0 d时的氨基酸态氮含量差异不显著;随着时间延长开始出现显著差异。第0~第2天氨基酸态氮含量增速较大,其中加盐量6%时的腊鱼肉氨基酸态氮含量最高,从第0天的0.2%增加到第6天的0.32%,说明6%加盐量下的腊鱼肉在0~6 d蛋白质水解过程更剧烈,增加盐浓度抑制了腊鱼肉微生物生长。第2~第6天氨基酸态氮增速减慢。氨基酸在腊鱼肉发酵中起着风味前体物质作用,而发酵产生的氨基酸态氮在腊鱼肉发酵中则会代谢生成氨基酸等小分子物质。氨基酸态氮的含量除了受到微生物的影响外,很大程度上还受到原料本身的影响[13]。

图7 不同盐浓度下腊鱼肉氨基酸态氮含量随时间变化

2.6 腊鱼肉肌原蛋白、羰基、总巯基及二硫键含量测定

肌原蛋白是一种可溶性蛋白,腊鱼肉腌制过程中蛋白质会发生不同程度降解,腊鱼在烘干过程中肌原蛋白会发生聚合变形,形成重要的结构,直接影响腊鱼肉多汁性、口感等感官性质。由图8可看出,第0天时3种盐浓度的肌原蛋白含量差异不显著,约4.5 g/100 g。随着腌制时间延长,不同加盐量下的腊鱼肉肌原蛋白含量都呈现下降趋势,加盐量6%和8%的腊鱼肉下降速度较10%加盐量更快,第6天时的含量也更低。盐浓度越高肌原蛋白含量越高。

图8 不同盐浓度下腊鱼肉肌原蛋白含量随时间变化

羰基价反映的是油脂氧化产物,尤其是酮醛等有害物质的含量和油脂酸败劣变的程度,是食品煎炸油热裂变的指标[14-16]。由图9可知,随着腌制时间延长,腊鱼肉羰基价含量逐渐升高,且随着加盐量增多,腊鱼肉羰基含量也随着增加。这表明腊鱼肉在烘干过程及发酵过程中以NaCl作为促氧剂,加快蛋白质中羰基化合物的生成。

图9 不同盐浓度下腊鱼肉羰基含量随时间变化

巯基含量是表征蛋白氧化的一个重要指标,由图10可知,与第0天的对照组腊鱼肉相比,样品组的总巯基含量显著降低,随着腌制时间的延长腊鱼肉总巯基含量逐渐减少,且随着加盐量的增加,腊鱼肉总巯基也随之减少(P<0.05)。第6天时的总巯基含量相较于第0天均差异显著(P<0.05),这可能是由于NaCl对自由基形成和促氧化因子扩散的促进作用[17]。腊鱼肉在腌制发酵时会发生蛋白氧化过程,氧化时蛋白质会发生交联,蛋白质中巯基会随着氧化条件的增强生成亚砜等氧化产物[18],这是导致巯基含量降低的原因之一,腊鱼肉总巯基含量越高,说明腌制过程中蛋白发生氧化的程度越低。

图10 不同盐浓度下腊鱼肉总巯基含量随时间变化

2.7 腊鱼肉亚硝酸盐含量测定

腌制食品中亚硝酸盐含量超标屡见不鲜,摄入亚硝酸盐含量0.2~0.5 g时可导致中毒,含量超过3 g时可致死,因此在工业生产中应当严格控制亚硝酸盐。由图11可看出,亚硝酸盐在第0~第2天增加较快,第0天时不同盐浓度的腊鱼肉亚硝酸盐含量差异不明显,约3.2 mg/kg。第2~第4天亚硝酸盐含量较第0~第2天增速缓慢且趋于平缓,第6天的腊鱼肉亚硝酸盐含量较第4天有小幅降低,这一系列变化是由于腊鱼肉在腌制过程中盐分的浸入,鱼肉本身的微生物在初始阶段分解亚硝酸盐较快,后期由于鱼肉组织和细菌内的硝酸还原酶的活性减弱,导致硝酸还原减少。

图11 不同盐浓度下腊鱼肉亚硝酸盐含量随时间变化

3 结论与讨论

通过研究不同腌制时间(0,2,4和6 d)及不同加盐量(6%,8%和10%)对腊鱼肉品质特性的影响。结果表明,不同加盐量下,随着腌制时间延长,水分呈现先降低后升高趋势,总酸含量逐渐增加,亮度(L*)、红度(a*)及白度(b*)随着加盐量增加逐渐降低,组胺含量逐渐增加,粗蛋白含量逐渐减少,挥发性盐基氮及氨基酸态氮含量逐渐升高,肌原蛋白和总巯基含量逐渐降低,羰基价含量逐渐升高,亚硝酸盐含量先增加后减少。结合各项理化指标综合分析得出,腊鱼肉在加盐量6%、腌制时间4 d时品质较好。