三维编织Cf/Al 复合材料T 型件振动疲劳性能

2023-04-19苏新宇蔡长春彭辉权徐志锋

苏新宇,蔡长春,余 欢,彭辉权,徐志锋

(南昌航空大学 航空制造工程学院,南昌 330063)

三维编织Cf/Al 复合材料除具有比强度和比模量增长幅度高和密度较低外,还具有良好的减振性和抗冲击性[1-4]。低密度可实现对部分航空航天结构件的减重,良好的减振性可减少振动疲劳带来的持续损伤,是航空航天领域、汽车工业领域和化工纺织机械制造领域的理想材料。三维编织Cf/Al 复合材料其基体合金为ZL301,增强体为M40J 碳纤维,ZL301 中的Mg 元素可以提高熔融状态下铝液与碳纤维之间的润湿性[5],同时对界面反应产物(Al4C3)起到有效抑制作用,提高基体合金与碳纤维之间的界面结合强度[6]。M40J 碳纤维高强高模、理化性能数据稳定、力学性能较好,常选择其作为预制体的编织材料[7],但是目前对三维编织Cf/Al 复合材料的研究还不能满足实际工程应用的需求,对其疲劳性能的研究也鲜有报道。

近些年来,国内外学者对各种材料与结构件的振动疲劳性能进行了大量的研究,主要研究的方向是材料的振动疲劳寿命、振动疲劳实验的优化和振动疲劳实验加速技术。杨强等发现复合材料叶片在振动疲劳实验时,其固有频率的衰减呈现多段变化的趋势[8]。张部声等通过采用闭环控制系统,实现对高温环境下钛合金叶片的振动疲劳应力监控,并通过这一方法对高温高周振动疲劳实验下钛合金叶片的疲劳寿命进行预测[9]。陈新等以TC17 钛合金试样为实验对象,进行超高周振动疲劳实验,采用DIC 法实现对试样疲劳实验应力的监测,确定了试样最大应力区域和不同振幅对应的应变幅值曲线[10]。张忠平等以航空发动机低压二级转子叶片为研究对象,分析了叶片af值(叶片叶尖振幅乘以其一阶共振频率)与疲劳寿命的关系,发现其异于传统幂、指函数S-N曲线,这一模型的建立为确定高周疲劳结构件的疲劳寿命提供新方向[11]。Gao 等通过等效应力功谱密度(PSD)并结合S-N曲线来预测层合板在随机振动下的疲劳寿命[12]。Wei 等提出了一种基于电动力振动台的钛合金Ti11 高频实验方法,希望为VHCF 实验提供一种可行的方法[13]。王雅娜等通过对2.5D 机织复合材料的纬向与经向振动疲劳实验数据对比,发现2.5D 机织复合材料在振动疲劳过程中主要失效模式为:纤维与基体之间界面脱粘,造成复合材料内部结构完整性下降和试样刚度持续下降,从而导致试样失效。并通过建立S-N数学模型曲线,预测了2.5D 机织复合材料的振动疲劳寿命[14]。许巍等对自主设计的超高频板试样进行振动疲劳实验,获取超高周疲劳的S-N曲线,并通过升降法预测其疲劳极限强度,在振动疲劳实验中,设备的激振频率高达1756 Hz[15]。显然,当前我国对振动实验的研究主要集中在金属和树脂基复合材料上,对三维编织金属基复合材料振动疲劳性能的研究尚未深入研究。本工作设计的T 型件是为研究三维编织Cf/Al复合材料某结构件和探索三维编织Cf/Al 复合材料结构件的疲劳性能做准备,为飞机发动机上某些结构件的性能探索提供理论上的支持,同时也为将来在航天航空等领域新材料的选择以及飞机发动机减重多提供了一种可能,鉴于此,研究三维编织Cf/Al 复合材料的振动疲劳性能是十分必要的。

本工作采用真空压力浸渗法[16]制备三维编织Cf/Al 复合材料T 型件,以研究T 型件的振动疲劳性能为主,剖析了T 型件振动疲劳的损伤机理和微观损伤组织。

1 实验材料与方法

1.1 材料与试件

1.1.1 实验材料

实验件为三维编织Cf/Al 复合材料T 型件:其基体合金为ZL301,主要成分是Al、Mg,以及一些其他元素,如表1 所示;增强材料为M40J 碳纤维,性能参数如表2 所示。

表1 ZL301 主要化学成分[17]Table 1 Main chemical components of ZL301[17]

表2 M40J 碳纤维性能参数Table 2 M40J carbon fiber performance parameters

1.1.2 T 型件的制备

预制体的主体部分直接编织成形,采用三维五向结构[18],底座则采用叠层穿刺结构[19],将两种编织结构结合起来,得到T 型件预制体,T 型件编织结构图如图1 所示;叠层穿刺和三维五向的微观结构分别如图2(a)、(b)所示。

图2 三维编织复合材料微观结构(a)叠层穿刺微观结构;(b)三维五向微观结构Fig.2 Microstructure of three-dimensional braided composites(a)microstructure of laminated puncture;(b)three-dimensional five-way microstructure

通过真空压力浸渗法制备Cf/Al 复合材料板件:先将ZL301 放入石墨坩埚中进行精炼除杂,熔炼时最高温度可达690 ℃;除杂后,将铝液放入真空压力浸渗设备中,经多次抽真空和充氩气,将设备内杂质气体洗净;关闭加热,在8 MPa 的浸渗压力下,将铝液压入石墨模具;保压20 min 后放气,待其冷却至室温后取出脱模,即可得到Cf/Al 复合材料板件,最后通过电火花切割机切出所需形状即可,T 型件的详细尺寸如图3 所示。

图3 T 型件三视图Fig.3 Three views of T-shaped part

1.2 实验装置与实验方法

1.2.1 振动疲劳实验装置

振动疲劳实验装置由振动台、夹具、激光位移传感器、加速度传感器、专用夹具、降频块等组成,如图4(a)所示。通过激光位移传感器全程监测T 型件的振动幅值,加速度传感器全程监测振动台的加速度,激励加速度为0.5g(g:重力加速度),加载波形正选输出,振动控制系统闭环控制[20],激励方向如图4(b)箭头所示,沿振动台垂直T 型件主体部分向上。

图4 T 型件振动疲劳实验(a)振动疲劳实验台;(b)T 型件正弦激励加载示意图Fig.4 Vibration fatigue test of T-shaped part(a)vibration fatigue test rig;(b)diagram of sinusoidal excitation loading of Tshaped part

1.2.2 振动疲劳实验方案

(1)DR 无损检测和微观组织

通过微焦点射线机对振动疲劳前的T 型件进行DR 无损检测,分别从主体立板、底座、立板与底座连接处进行X 射线扫射。

将所铸的T 型件,随机抽取、切样,通过电火花切割机在T 型件主体和底座各随机切出5 个大小均匀的样品。通过场发射电子显微镜观察,获得T 型件沿浸渗方向微观组织特征。

(2)扫频法确定T 型件共振频率

扫频实验通过激光位移传感器监测振动幅值,并改变激振频率得到峰型的幅频曲线。振动疲劳实验时,共振频率与实验台的激振频率一致,当幅频曲线上频率对应的幅值达到顶峰,此时的频率便为T 型件的初始固有频率。未安装配重块时,T 型件固有频率可达到335 Hz,此时振动幅值监测为340 mm,安装配重块时频率降低到125 Hz,最大振幅降至37 mm。固有频率较未安装配重块降幅37.3%,最大振幅降低了10.9%。配重块对实验的影响可通过标定实验消除,此外,配重块的安装起到T 型件的加速失效、降低频率等作用,降低振动疲劳实验的误差。

(3)标定实验

通过af值(T 型件顶端振幅乘以其一阶共振频率)来标定振动疲劳实验应力是一种非接触式测量,不会改变T 型件的结构和内部阻尼。通过应力升载,确定不同af值所对应的应变幅2ε。正式实验时,通过观察af值的变化来实现对应力、应变的精准监控。

应力标定过程如下:在T 型件和底座连接处粘贴应变片,通过夹具将T 型件固定在振动台上,开启振动台,设定好激振频率,保证激振频率与T 型件的初始固有频率f0相同,产生共振,通过激光位移传感器实时监测T 型件共振时的位移a变化,通过加速度位移传感器逐渐增大T 型件的末端位移,并逐个记录不同af值对应的应变稳定值,以af值为横坐标,应变幅值为纵坐标绘制标定函数曲线。

(4)开展实验应力下的共振疲劳实验

通过专用夹具将T 型件固定在振动台上,激励加载方向与T 型件安装方向垂直,开启振动实验台,通过应力升载的方式获得不同应力水平下T 型件的振动疲劳数据,监测相位变化追踪T 型件的共振频率,对实验台的振动频率进行调整,使T 型件保持持续共振状态。HB5277—84《发动机叶片及材料振动疲劳实验方法》振动疲劳实验均可参照进行。当T 型件出现明显裂纹或疲劳实验时循环次数达到107,实验终止。

(5)断口形貌观察

经过破坏性实验处理,将已完成振动疲劳的T 型件沿裂纹处拉断,得到T 型件断口,并通过场发射扫描电子显微镜对T 型件断口处的微观形貌进行观察。

2 实验结论与分析

2.1 无损检测和微观形貌

如图5 所示,通过对T 型件不同位置进行DR无损检测,发现T 型件内部纤维排布均匀,未出现弯曲变形,裂纹等缺陷,T 型件主体和底座连接处无明显铸造缺陷,过渡处未出现碳纤维编织缺陷,两种编织结构结合紧密。通过检测未发现气孔、夹渣、裂纹等铸造缺陷,T 型件结构完整,纤维连接紧密。

图5 T 型件DR 无损检测实时成像图Fig.5 DR non-destructive testing real-time image of T-shaped

通过场发射扫描电镜对T 型件主体部分和底座处的微观组织进行观察分析,如图6 所示。图(a)~(d)中未发现明显缩孔、裂纹等缺陷,但存在局部纤维偏聚和微米级浸渗孔隙,局部的纤维偏聚是由于预制体编织时,纤维未被完全压紧,铝液在8 MPa 的浸渗压力下瞬间冲入模具中,部分纤维被冲歪;浸渗孔隙是因为铝液压入模具中时,纤维对其存在阻力,纤维排布越紧密,阻力越大,越容易产生浸渗微孔。

总体来看,纤维排布规律、均匀,真空压力浸渗法制备的三维编织Cf/Al 复合材料T 型件成形较好,工艺较成熟[21]。

2.2 T 型件固有频率变化分析

振动疲劳实验时,T 型件处于一阶弯曲弹性振动状态,其一阶共振频率、弹性模量和刚度之间的关系为[22]:

式中:f为材料的一阶共振频率;h为T 型件的高度;E为T 型件的弹性模量;ρ为T 型件密度,在材料学中EI可表示材料的弯曲刚度K(I为惯性矩);K为材料的刚度;m为材料的质量。T 型件的固有频率的平方与刚度正相关(无阻尼的理想模型),故建立刚度函数模型可通过共振频率的变化宏观表征T 型件内部的损伤情况。

将所得的频率数据归一处理,得到不同应力水平下的T 型件f/f0与循环数的函数曲线,可间接反应材料内部损伤情况。如图7 所示,T 型件3-3、A3 的实验应力均为120 MPa,所表现出的振动疲劳数据波动较小,f/f0与循环数的变化趋势基本一致,均为开始时发生骤降与骤降后的稳定,并最终变化趋于稳定,但数据开始下降至稳定时的降幅不同,当数据波动稳定时,T 型件出现疲劳饱和(频率的下降表现为先快速后逐渐趋于稳定,最终共振频率保持在一定区域间)。T 型件3-1、2-4、2-12 的实验加载应力依次递减,随着实验加载应力的提高,f/f0降幅越来越大,说明实验时加载应力越大,对T 型件的内部结构破坏程度也越大,其振动疲劳寿命也会逐级降低。

图7 T 型件归一化处理后共振频率f/f0 与循环数之间函数图像Fig.7 Function image of the resonance frequency f /f0 and the number of cycles after normalized treatment of Tshaped part

2.3 T 型件共振疲劳寿命曲线

在T 型件失效前所循环的次数N为T 型件的疲劳寿命,建立实验应力S和疲劳寿命N的数学模型,绘制S-N曲线,其对数表达式可表示为:

式中:S为实验应力;A、B为常数;为某一实验应力下对应循环寿命的平均值。

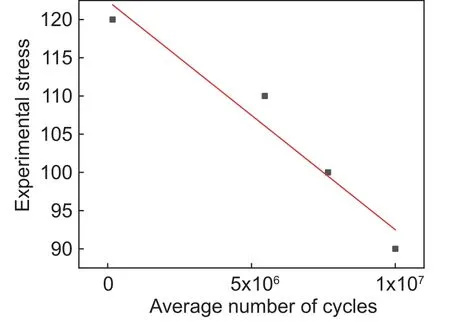

T 型件振动疲劳实验数据如表3 所示,绘制如图8 所示不同应力下T 型件的S-N曲线,用于预测T 型件的疲劳寿命,其函数表达式为:S=122.43932-2.99398×10-6lg。通过拟合结果发现实验应力越大,T 型件的循环次数越低,即疲劳实验中可稳定工作的时间越短,实验应力与平均循环次数大致呈现负相关。根据S-N曲线推断T 型件在给定循环次数下的疲劳强度约为92 MPa。

图8 T 型件振动疲劳S-N 曲线Fig.8 S-N curve of vibration fatigue of T-shaped part

表3 T 型件振动疲劳实验数据Table 3 Vibration fatigue test data of T-shaped part

2.4 三维编织Cf/Al 复合材料T 型件共振疲劳实验微观损伤特征

疲劳实验在室温下进行,如图9 所示为T 型件断口和裂纹处的损伤形貌图。如图9(a)、(b)所示,未观察到T 型件发生塑性变形和沿经向拉长,宏观裂纹呈亮灰色,强光照射闪闪发亮,断口处未发现剪切状的“唇口”;通过场发射扫描电镜观察到,微观组织的断口表面平齐,未出现明显纤维抽丝现象,如图9(c)、(d)所示。碳纤维发生断裂,碳纤维断端处应力集中,使得断裂的纤维脱离基体,纤维与基体之间发生界面脱粘现象,如图9(e)、(f)所示。基体合金表现出滞弹性,T 型件出现脆性断裂特征。

图9 T 型件振动疲劳实验后断口形貌(a)、(b)T 型件宏观裂纹;(c)、(d)低倍;(e)、(f)高倍Fig.9 Fracture morphologies of T-shaped part after vibration fatigue test(a),(b)macroscopic cracks in T-shaped part;(c),(d)low magnification;(e),(f)high magnification

据观察到的T 型件微观组织和频率变化等各种测试结果,分析得到T 型件的振动疲劳失效机理可能为:(1)由于浸渗微孔缺陷的存在,实验时,裂纹沿着内部微孔缺陷处萌发、扩展,并不断扩大,导致T 型件最终失效;(2)铝合金基体与碳纤维之间的黏合力持续下降,导致T 型件最终失效。鉴于复合材料的不均匀和各向异性等特点,它的损伤机理不会像单一均质材料,同时根据无损检测结果、微观组织形貌、频率变化等规律总结出存在性最大的第三种损伤机理:实验初期,基体作为载荷的主要的承担者,随着循环次数的增加,基体出现微裂纹并逐渐扩展,载荷开始由基体和纤维共同承担。当振动的循环次数达到一定值时,基体与界面的结合力减弱,基体内部发生界面脱粘,损伤的进一步扩展速率取决于基体与界面的结合强度,此时纤维作为主要的载荷承担者。疲劳实验继续,纤维上开始裂纹萌发,裂纹始于最薄弱纤维的最弱横截面处,随着循环数的累加,疲劳损伤的积累,更多的纤维发生随机断裂,当T 型件内部纤维损伤到一定程度时,各种损伤相互耦合发展,局部纤维无法承受持续的疲劳载荷,将发生T 型件沿着载荷垂直方向拔出,T 型件最终失效。

3 结论

(1)根据DR无损检测和微观形貌观察可知,三维编织Cf/Al增强复合材料T型件未出现明显的夹杂、缩孔、裂纹等铸造缺陷,真空压力浸渗下的T型件成形效果较好。

(2)三维编织Cf/Al 增强复合材料T型件共振频率随着实验加载应力的升高,f/f0降幅越来越大,说明在升载条件下,振动疲劳实验对T型件内部的疲劳损伤也在逐级增加。

(3)通过T型件的疲劳寿命曲线可知,当T型件的循环次数达到1×107时,其振动疲劳强度约为92MPa。

(4)三维编织Cf/Al 增强复合材料T型件在长时间高频振动下的损伤包括基体开裂、纤维与基体之间界面脱粘、纤维断裂,最终导致T 型件出现脆性断裂特征。