基于机器视觉的汽车电芯定位纠偏系统设计*

2023-04-14黄凯文周金伟黄志榆

黄凯文,赵 煜,周金伟,黄 玲,黄志榆

(广东白云学院,广东 广州 510450)

目前国内的电芯极片成型效率低,且一致性和稳定性水平也不高。与卷绕型电池相比,叠片类的电池使用性能与稳定性水平更高,研究了锂电池生产装备的定位纠偏技术,提出一种电池定位纠偏生产方案,对锂电池进行定位纠偏,提高锂电池的生产效率和稳定性。

检测要求:CCD 定位精度小于等于±0.2 mm,重复检测精度小于等于±0.05 mm。纠偏平台纠偏范围:纠正范围X轴、Y轴大于等于±10 mm,角度大于等于±5°。

汽车锂电池叠片定位纠偏的对象是极片组的正负极片,其中叠片效率和成型可靠性取决于设备的几个关键点,如成型的工作方式、成型装置的工作的稳定性和准确性、极片输送的准确性、极片夹紧的可靠性、隔离膜在成型时的稳定性。在结构方面主要研究成型过程的可行性和有效性,以及在成型的整个过程中极片能准确定位纠偏等方面。

1 定位纠偏平台标定[1-3]

1.1 工业机器视觉软件选用

海康VisionMaster 是由海康威视自主研发的计算机机器视觉应用研发平台,封装有上千个自主开发的图像处理算子,建立了庞大的机器视觉分析工具资源库。通过简单的图像框编程就可以快速搭建出视觉应用平台,能实现视觉定位、检测和测量等功能需求。

1.2 棋盘格标定

棋盘格标定的作用可以看成是估算转化矩阵和失真系数,需要得到多个三维世界坐标系的坐标和二维图像坐标系的坐标。标定结果的准确性和算法的稳定性直接影响相机工作得到的结果的准确性。

1.3 多相机视觉的坐标系统标定

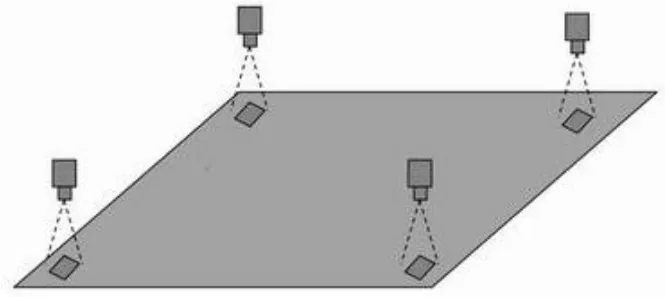

机器视觉的使用广泛,多相机视觉系统的需求增加,主要应用在高精度的定位、测量等场景中。多摄像头视觉系统需要克服相机视野间有、无重叠2 种情况。相机视野之间没有重叠的情况主要用于大型多相机高精度定位和测量,相机视野之间有重叠的情况主要用于场景拼接等。本项目采用的是相机视野间无重叠部分的多相机视觉系统。可以使用相机在各个位置得到的Mark 点,使用图像处理算法计算出Mark 的坐标,应用于棋盘格标定。多相机视觉系统相机布置如图1 所示。

图1 多相机视觉系统相机布置图

1.4 棋盘格标定结果

定位纠偏系统采用四相机结构,主相机和辅助相机拍照通过张氏标定法计算出棋盘格的像素误差,等主相机3 执行完成,辅助相机2 和4 再与主相机映射,通过映射算法,把主相机与辅助相机建立在同一视觉坐标系中。

棋盘格标定成功后,查看产生的标定文件。从结果来看,本项目标定的相机的单像素精度为0.021,相机棋盘格标定得到的X,Y单像素精度为0.099 7,能满足项目需求。

1.5 十四点标定

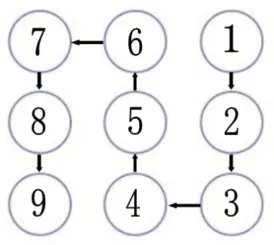

十四点标定分为九点标定和旋转5 个点的旋转标定,九点标定是确定机械手空间坐标与像素坐标的X轴方向的ΔX与Y轴方向的ΔY之间的关系,而旋转标定则是确定以顺时针方向为正的旋转角度ΔR之间的关系。九点标定直接建立相机和机械手之间的坐标变换关系。让机械手的末端去走这9 个点得到在机器人坐标系中的坐标,同时相机识别9 个点得到像素坐标获取9 组对应的坐标,利用十四点标定算法算出像素坐标与空间机械手坐标的转化关系。九点标定轨迹如图2 所示。

图2 九点标定轨迹图

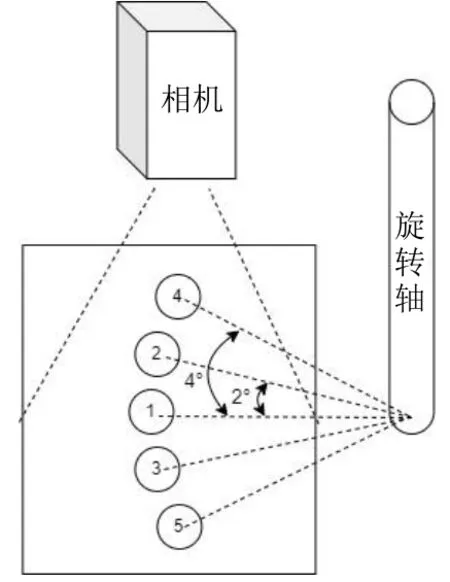

在机器视觉实际应用过程中,机械手的末端工具中心与其自身的旋转中心不重合,导致抓取角度不准确,所以需要进行旋转中心标定。旋转中心标定如图3所示。机械臂抓取某个带特征角点,在九点标定中第5点位置进行旋转,间隔先左右转2°后转4°,获得5 个点,5 点拟合圆,获得圆心坐标和旋转半径,整个过程相机可提取到需要的特征角点坐标,目标特征必须是同一特征。将世界坐标系下的特征坐标序列进行圆拟合,输出圆心坐标,即为旋转中心。VisionMaster 棋盘格及十四点标定流程设计如图4 所示。

图3 旋转中心标定示意图

图4 VisionMaster 棋盘格及十四点标定流程设计

输入条件CTS 则执行分支模块22 格式化1,再执行40 标定片N 点,CTS 触发指令是进行旋转中心标定的。输入条件CBA 则执行分支模块41 高精度匹配,在特征模板里调整好匹配模板,执行42 位置修正1 选择修正方式按点,修正原点、角度、X方向尺度及Y方向尺度创建基准,执行43 边缘交点查找根据拍照的图片通过查找线与线的相交点确定交点。44 条件检测1 判断方式选择为全部,int0 判断条件为41 高精度特征匹配有效范围设置为1~1 000,int1 判断条件为43边缘交点查找有效值范围设置为1~1 000。45 格式化添加读取参数44 条件检测1 的结果、43 边缘交点查找1 的边缘交点X、43 边缘交点查找1 的边缘交点Y及43 边缘交点查找1 的直线2 角度。

标定旋转误差单位为度,越小越好,通常要小于1,本项目的项目要求标定误差为0.05,而本项目标定误差结果为0.02,标定旋转误差为0.168,能满足项目需求。

2 定位纠偏模型及程序

2.1 构建定位模型

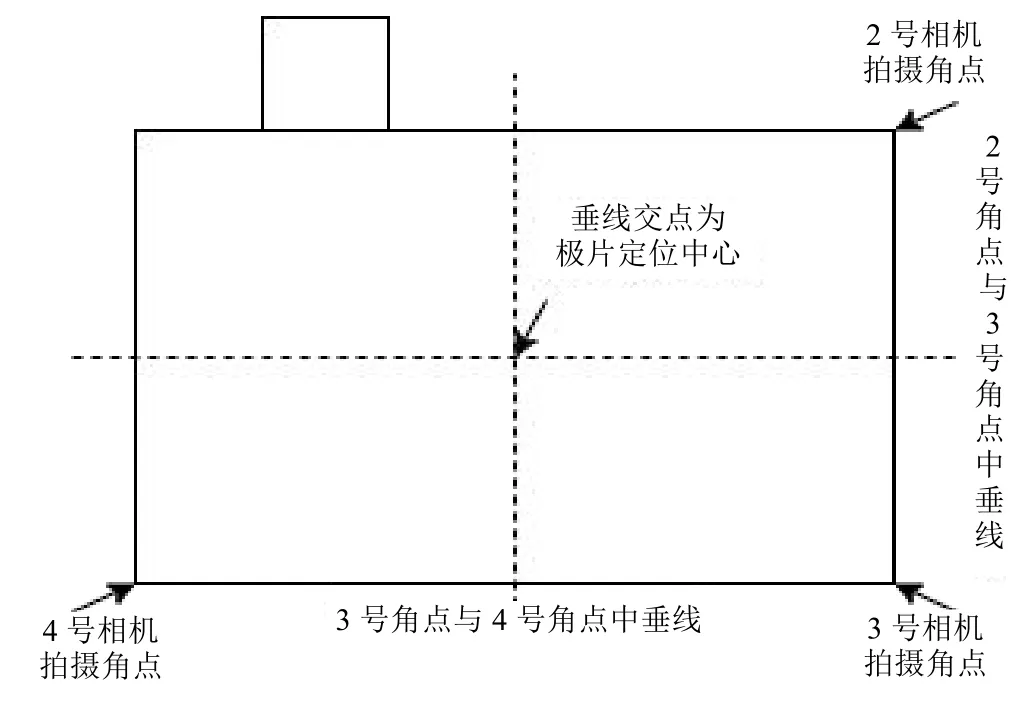

棋盘格标定和十四点标定结束后,进行视觉定位建模。定位建模的主要作用是构建取料点与模板点的相对关系,来料在模板上的偏差可通过机器人走坐标进行纠偏,如图5 所示。

图5 定位模型

建模算法是通过找边算法来确定点位,通过滤波算法把偏离的点过滤去除,剩下的点通过连线后得到极片边缘线,2 段边缘线交点则为极片的角点。

2.2 纠偏功能实现

纠偏功能的实现,需要以定位建模为基础,定位建模和纠偏的实现都是在棋盘格坐标上,机械臂抓取纠偏材料的时候,数据通过视觉算法转换为空间坐标,即可将叠片平台取料位的极片纠偏后抓取放置级片叠片位。纠偏原理如图6 所示。

图6 纠偏原理图

纠偏的原理是以定位建模的模型中心坐标为坐标系中心,通过来料极片的中心坐标点(X,Y,R)与建模的中心坐标点(X0,Y0,R0)计算出两点差值,得到ΔX、ΔY及ΔR的值,ΔX、ΔY和ΔR就是极片纠偏值。

定位建模及纠偏程序如图7 所示。

以相机4 为例,10P-CCD4 流程框为图像源,图像源流程框的作用是选择图像的来源,选择相机实时采图。57 分支字符1 为分支字符图像框,简单来说就是分流,根据不同字符串来执行不同分支模块,触发分支模块11 高精度匹配模板字符串“Hard”,该通道为硬触发通道;触发分支模块11 高精度匹配模板字符串“Hard”,该通道为定位纠偏的硬触发通道;触发分支模块58 高精度匹配模板字符串“CMS”,该通道为相机建模通道,通过该分支程序建立纠偏基准模型;触发分支模块63 高精度匹配模板字符串“SCS”,该通道为开班点检通道[4]。

3 重复定位精度测试

重复定位精度测试是视觉定位纠偏系统常用的测量标准,通过重复测试检验视觉定位纠偏系统的纠偏精度是否满足项目需求。常用的重复定位精度检测方法有2 种,即静态重复定位精度测试和动态重复定位精度测试。在纠偏平台上放置电芯并保持电芯位置不发生变化,利用视觉系统连续拍照,测出每次纠偏的数据,运行稳定的视觉定位纠偏系统测出的纠偏数值基本不会发生变化,由于电池芯片没有动过故该测试称为静态重复定位精度测试。

把极片放置在纠偏平台上,纠偏开始前拍照查看纠偏量,把纠偏量发送给机械臂,机械臂根据纠偏量调整极片的位置,纠偏结束后相机拍照,查看纠偏量,若纠偏量满足项目需求,则纠偏系统可行,该方法需要移动极片故称为动态重复定位精度测试[5]。

由于静态测试只能对视觉系统稳定性进行测试,如果视觉算法或相机没有改动,拍同一个物体的纠偏数值基本没有变动,而动态测试能测试出纠偏效果的好坏,故对视觉定位纠偏系统进行动态测试。

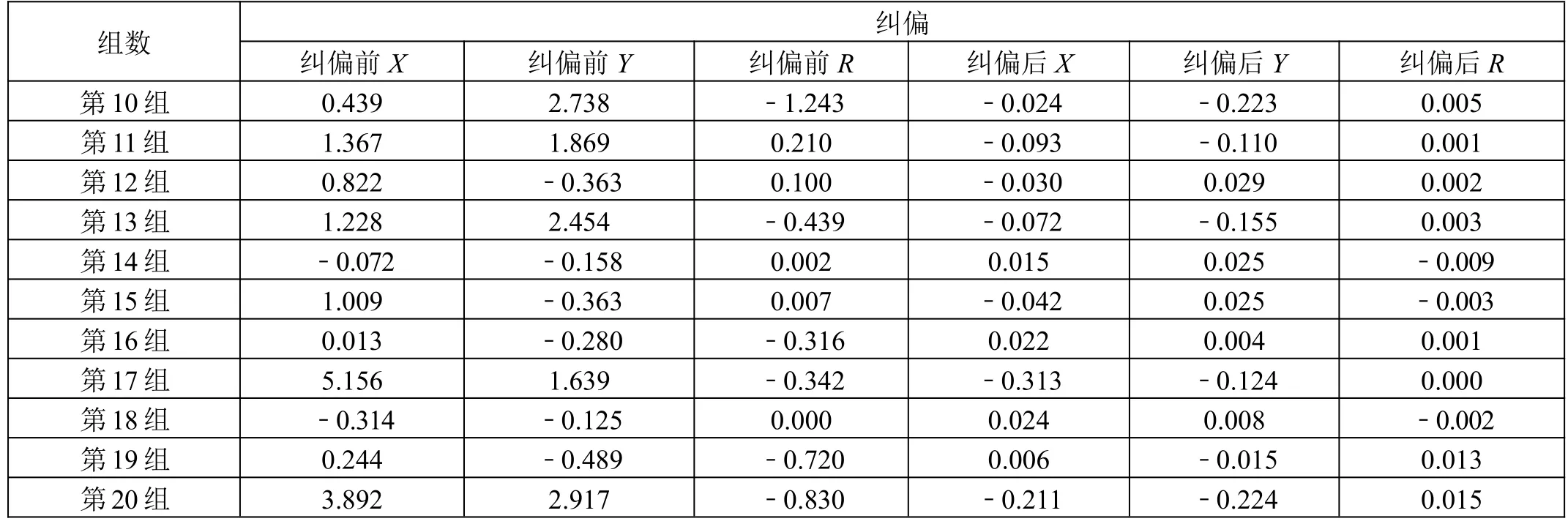

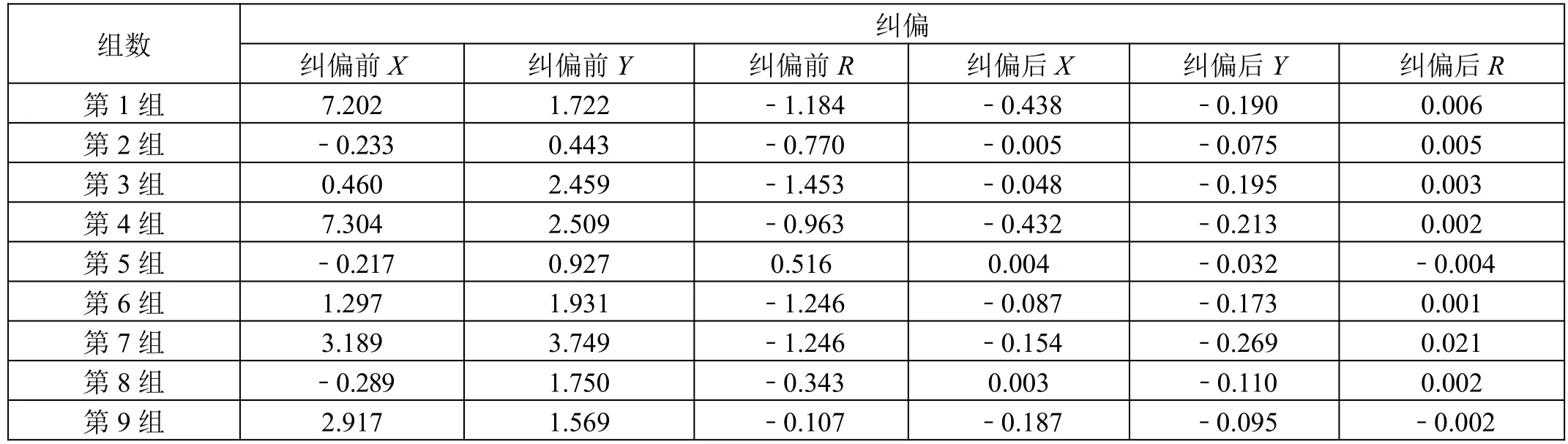

通过测试20 组动态重复定位精度数据得出表1,从中可以看出测试中纠偏前后的数据的变化,纠偏前X最大为7.2,最小为-0.31,纠偏前Y最大为3.7,最小为-0.48,纠偏前R最大为0.5,最小为-1.2,纠偏后数值趋向于0。纠偏前的数据纠偏前数据波动较大,单纠偏后数值趋于0,且重复检测精度小于等于±0.05 mm,即纠偏后极片与建立模板的位置基本无异,故视觉定位纠偏系统的功能可达到项目要求。

表1 (续)

表1 触发拍照通讯表

4 结论

本视觉定位纠偏系统克服了以往视觉定位纠偏项目中视觉纠偏范围小以及纠偏角度小的问题,通过棋盘格标定数据以及十四点标定数据可看出,相机单像素精度达到0.02 mm/pix,纠偏最大范围为水平方向[10 mm,-10 mm] ,垂直方向[10 mm,-10 mm],最大纠偏角度为[4°,-4°],是能满足本项目的使用要求的。

该项目开发采用的视觉软件是海康的VisionMater,整个软件采用C#开发,项目框架开发采用的是程序框图编程,开发周期短,程序逻辑清晰,操作简单,可移植性高,能在很大程度上降低上产投入。