无心超精研磨GCr15 轴承钢圆柱滚子的圆度优化正交试验研究*

2023-04-14褚清清蔡瑾瑜姚蔚峰周芬芬

褚清清,蔡瑾瑜,李 倍,姚蔚峰,周芬芬

(1.绍兴文理学院机械与电气工程学院,浙江 绍兴312000;2.台州学院智能制造学院,浙江 台州318000)

圆柱滚子为一种滚动体,是滚动轴承的关键精密基础件,由于其与滚道之间为线接触,具有承受高负荷的能力,特别适用于重载、高速旋转的机械装备。圆柱滚子外圆表面的形状精度对滚动轴承的运动精度和使用寿命影响很大[1-2]。高速机床主轴[3]、风力发电机[4]、轨道机车[5]等高端装备对轴承圆柱滚子的形状精度提出了很高的要求。

目前,无心超精加工工艺被安排在无心磨削工艺阶段之后,作为轴承圆柱滚子的终加工手段以保证其外圆表面的形状精度和表面质量[6-7]。现有技术水平的无心磨削与无心超精研的工艺组合通常可实现国家标准GB/T 4661—2015《滚动轴承 圆柱滚子》[8]规定的G2 级公差等级(圆度小于1 μm,表面粗糙度小于0.125 μm)精度要求,然而要实现G1 级公差等级(圆度小于0.5 μm,表面粗糙度小于0.1 μm)精度要求还存在较大难度。此外,现有的无心超精加工技术主要采用由固着磨料构成的油石作为加工工具去除工件材料,易在滚子外圆表面造成划痕等表面缺陷。因此,本文对轴承圆柱滚子的传统无心超精加工技术进行了改进,开发了无心超精研磨加工技术[9],即采用游离磨料研磨液与弹性聚氨酯研磨垫的组合来替换油石以进一步提高轴承圆柱滚子外圆表面的形状精度和表面质量。

“田口”正交试验法是一种适用于多因素变量的试验设计和数据分析方法,常用于实际生产工艺参数的优化及其影响规律的探索,具有大幅减少试验次数、节约时间、降低成本的明显优点[10]。本文以GCr15 轴承钢圆柱滚子为工件,应用“田口”正交试验法对无心超精研磨加工技术进行研究,探究加工载荷、磨料质量分数和磨料粒径这3 个工艺参数对工件圆度的影响规律,优化工艺参数组合,以提高轴承圆柱滚子外圆表面的形状精度。

1 加工原理

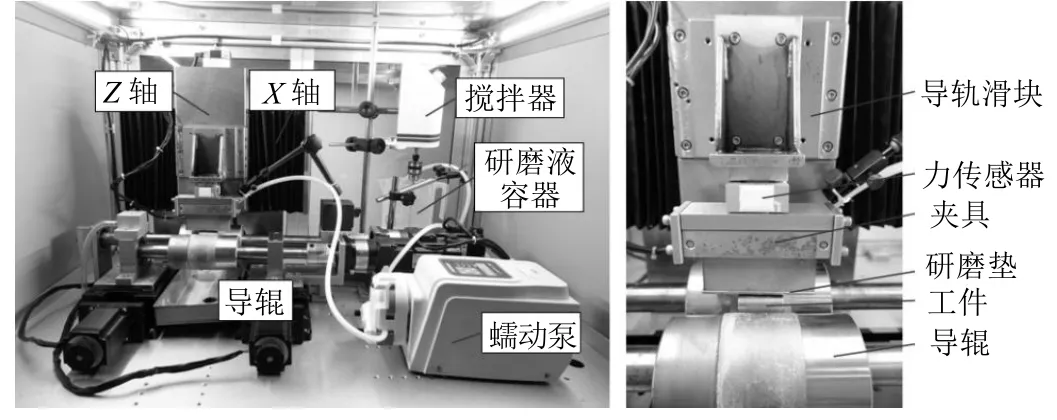

本文在自制试验平台上对轴承圆柱滚子无心超精研磨加工技术进行研究,试验装置的基本原理如图1所示,实物如图2 所示。该加工试验装置主要由2 个导辊、加载机构、弹性磨具组件3 部分组成。2 个导辊的尺寸形状相同、材料相同,以一定间距水平平行放置,工件放置在2 个导辊之间,导辊对工件起到支撑和驱动作用。2 个定位销对工件的两端进行限位,避免工件在加工时左右窜动。由加载机构驱动弹性磨具组件,为工件提供加工载荷。弹性磨具组件由不锈钢基板、橡胶垫和聚氨酯研磨垫组成。不锈钢基板具有高刚性,起到基准和传递压力的作用;聚氨酯研磨垫具有一定弹性,直接接触工件外圆表面后会发生微变形,使加载压力均匀分散分布,避免刚性应力集中,且有存储切屑和杂质的作用,避免划伤工件表面;橡胶垫介于基板与研磨垫之间,基于弹性变形原理,起到缓冲变形和自适应传递压力的作用,使工件表面高点的加载应力大,低点的加载压力小,以起到修正工件圆度误差的作用。

图1 轴承圆柱滚子无心超精研磨加工原理示意图[9]

图2 轴承圆柱滚子无心超精研磨加工设备实物图[9]

加工前,圆柱滚子工件放置于2 个导辊之间,由加载机构驱动弹性磨具组件下降,直至研磨垫与工件外圆表面接触以及加载压力达到指定数值。加工时,2个导辊同向同速转动,从而驱动圆柱滚子工件滚动,同时将游离磨料组成的研磨液喷射至工件与研磨垫之间的加工区域,依靠研磨液中的微小坚硬磨粒对工件外圆表面进行材料去除。此外,弹性磨具组件上方安装有三向测力传感器,可协助调节加工载荷。利用搅拌器使研磨液中的磨粒均匀分布。研磨液通过蠕动泵输送至加工区域。

2 试验设计

2.1 试验基本条件

本文所述实验选取GCr15 轴承钢圆柱滚子作为工件,尺寸规格为Φ22×34 mm。研磨液采用α-Al2O3微粉磨料、悬浮粉(精铸牌)、水溶性磨削液(MS-187型,赛楚)和水混合配制而成,其中悬浮粉和磨削液的质量分数分别为4%和5%。由搅拌机均匀搅拌30 min 后使用。2 个导辊的转速均为2 000 r/min。每次加工前后均对工件的直径和圆度进行测量,测量位置为工件的中部圆截面,工件直径减少量采用千分表(2050S 型,三丰)和陶瓷平台表座进行测量,工件圆度采用圆柱度仪(RS2600M4 型,威尔量仪)进行测量,圆度测量评定选取最小二乘圆圆心(LSCI)法,选取2~15 upr 的高斯滤波,放大倍率50 000 倍。

2.2 正交试验设计

本文选取加工载荷、磨料质量分数、磨料粒径这3个工艺参数作为因素开展试验研究,另设计未知因素或误差作为第四个因素,设定每个因素具有3 个水平,因此选取4 因素3 水平L9(34)正交表来设计试验条件和步骤,其中误差设计为空列,共9 组试验条件。正交试验的因素水平如表1 所示,各组试验条件如表2所示。每组试验条件下加工3 个工件,每个工件分别加工4 次,每次加工时间为3 min,这样每个工件的总加工时间为12 min,对同一条件下的试验结果数据取平均值。

表1 正交试验的因素水平表

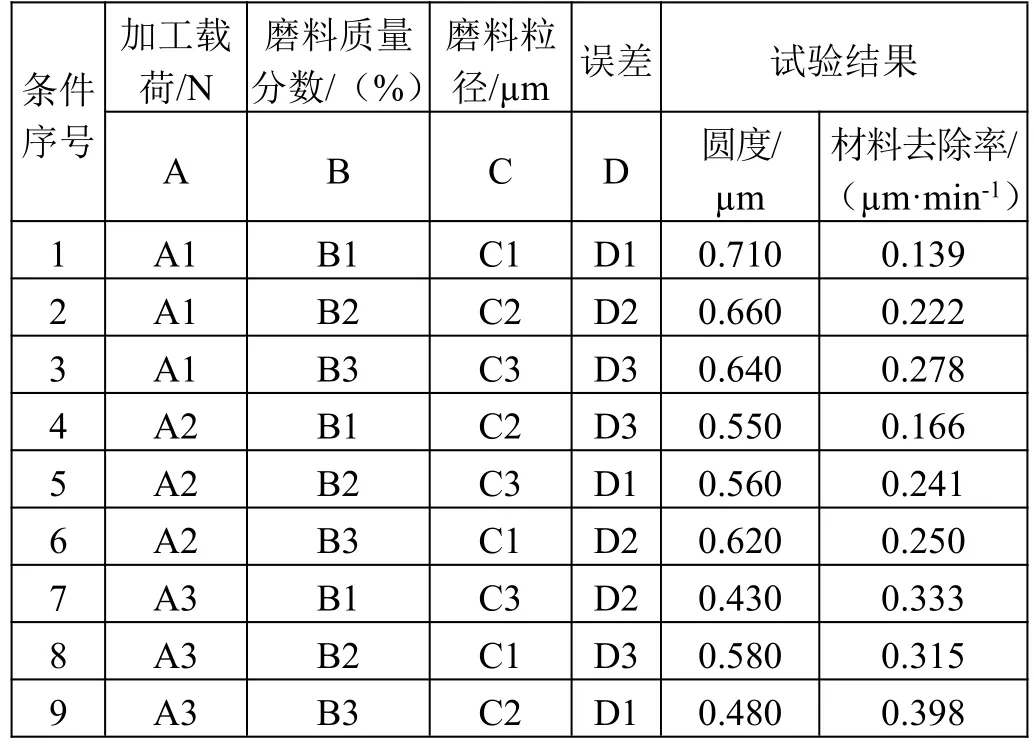

表2 正交试验的条件和结果

3 结果分析

依据“田口”正交试验法,通常需要先应用方差分析法(ANOVA 全称为Analysis of Variance)分析每个因素对试验结果的影响权重,判断出较大影响的因素和较小影响的因素,然后再应用水平平均响应分析法对每个因素水平变化产生的影响进行分析,可以进一步选出因素的较优水平组合。

3.1 方差分析

方差分析法的基本思想是,通过分析研究不同来源的变异对总变异的贡献大小,从而确定可控因素对研究结果影响力的大小,即全部样本数据各自偏差的总平方和等于各个因素相关样本数据偏差平方和与误差相关样本数据偏差平方和之和[11],对于4 因素3 水平正交试验,上述思想可表达为如下公式:

式(1)中:SST为全部样本数据各自偏差的总平方和,代表总变异;SSA、SSB、SSC、SSe分别为因素A、B、C 以及误差各自相关样本数据的偏差平方和,代表各因素以及误差各自引起的局部变异。

SSA、SSB、SSC、SSe可由下式计算获得:

式(2)(3)中:N为试验的条件个数,本文中N=9;yk为第k组条件的试验结果平均值;Kij为第j个因素的第i个水平相关数据的平均值。

通过下式计算可得到方差和F函数值。

式(4)(5)中:Vj和Ve分别为因素j和误差的方差;dfj为因素j的自由度;Fj为因素j的F函数值。

在方差分析中,通过查表获取对应自由度的F分布临界值,将式(5)计算获得的各个因素F函数值与F分布临界值进行比较,即可量化判断出该因素对试验结果影响的显著性水平,F函数值越大表明该因素的影响越大。此外,通过各个因素的偏差平方和SSj与样本数据总偏差平方和SST的比值亦可反映各个因素对试验结果的影响权重。

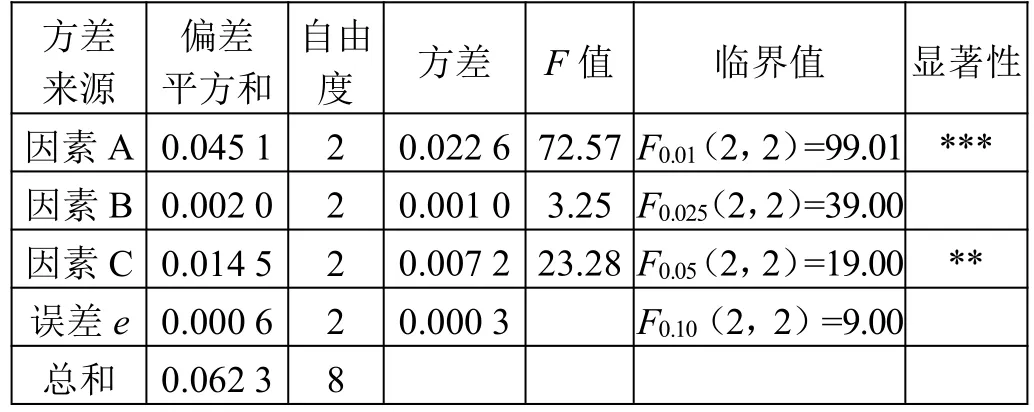

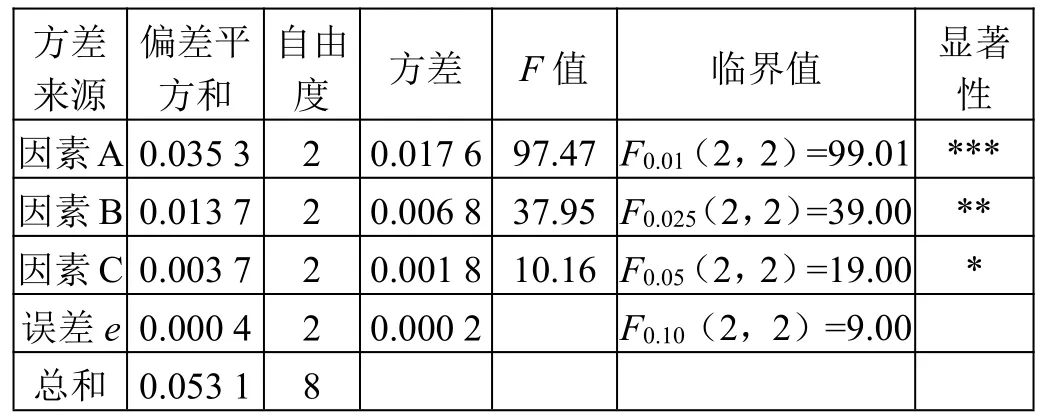

本文所述试验的方差分析结果分别如表3 和表4所示,各个因素对试验结果的影响权重如图3 所示,对上述结果进行如下分析:①对于圆度,结合表3 和图3(a)分析,加载压力的影响权重为73%,有很大影响;磨料质量分数的影响权重为3%,影响很小;磨料粒径的影响权重为28%,有一定影响。②对于材料去除率,结合表4 和图3(b)分析,加载压力的影响权重为66%,有很大影响;磨料质量分数的影响权重为26%,有一定影响;磨料粒径的影响权重为7%,影响较小。

表3 圆度的方差分析和各因素的影响显著性

表4 材料去除率的方差分析和各因素的影响显著性

图3 各因素对试验结果的影响权重

3.2 水平平均响应分析

将各因素水平的Kij数据提取出来进行比较,可获得试验结果对各个因素平均水平变化的响应,进而分析各个因素水平变化对试验结果的影响规律。

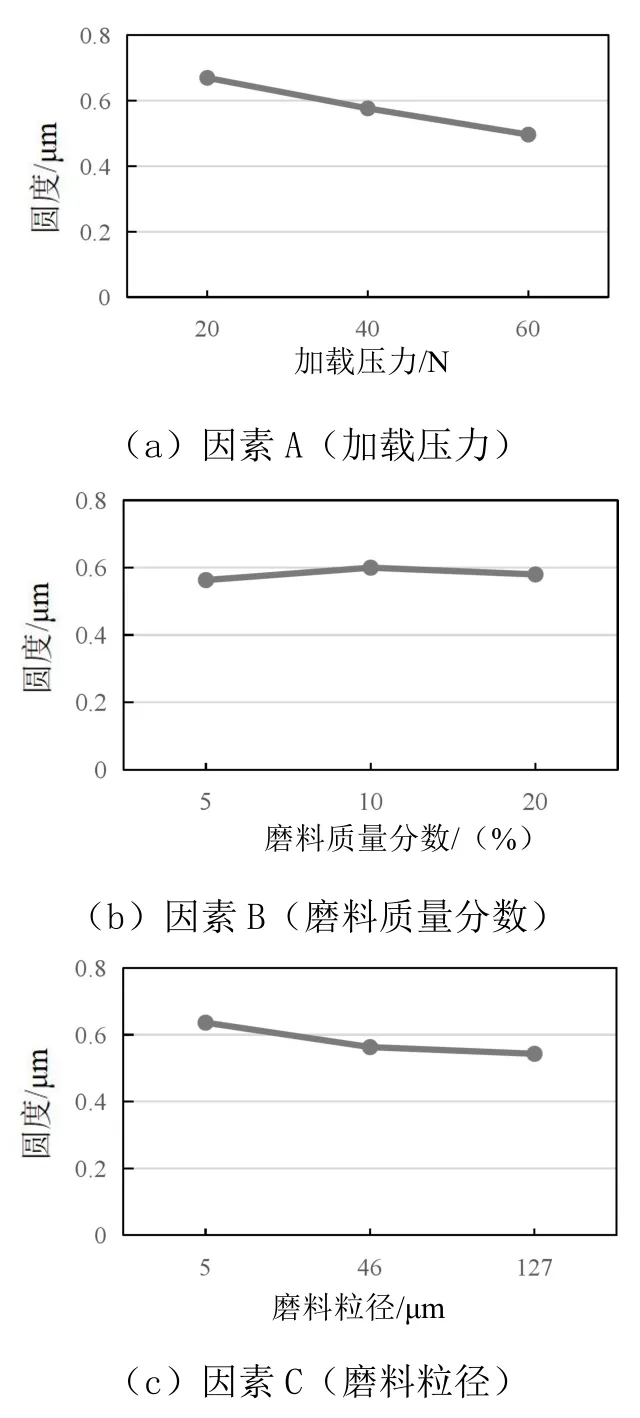

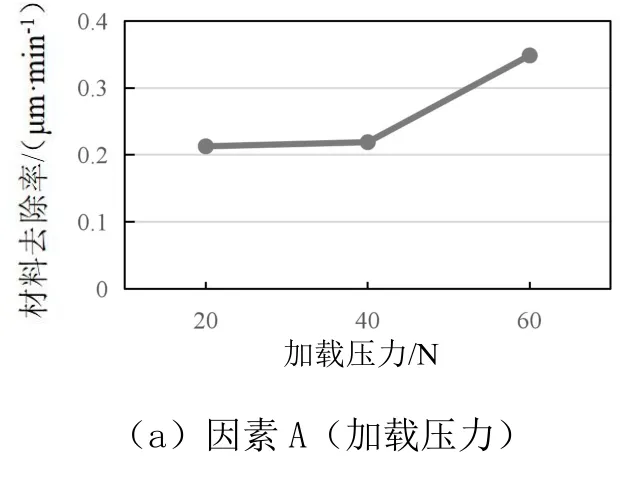

各因素水平对圆度的影响如图4 所示,随着加载压力的增加,圆度明显减小;随着磨料质量分数增加,圆度变化不大;随着磨料粒径增加,圆度略微减小。

图4 各因素水平对圆度的影响

出现上述现象的原因可能是,由于加载压力增大导致工件外圆表面高点和低点的接触应力差值明显增加,从而加快了误差修正,在相同加工时间内获得了更小的圆度误差,磨料粒径增大在这方面的作用较为有限,磨料质量分数与单颗磨粒微切削及其微观接触应力基本无关。若仅考虑改善圆度,则A3B1C3水平组合较优。

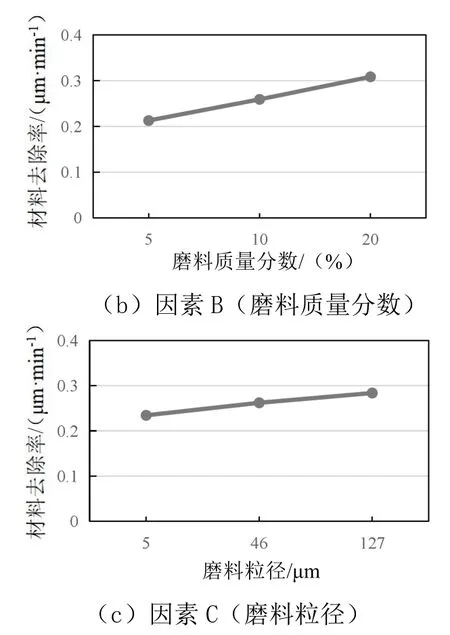

各因素水平对材料去除率的影响如图5 所示,随着加载压力、磨料质量分数和磨料粒径分别增加,材料去除率均有所增加。

图5 各因素水平对材料去除率的影响

出现上述现象的原因可能是,加载压力增加和磨料粒径增大,使得单颗磨粒作用在工件表面的接触应力不断增加,从而增大了单颗磨粒的微切削深度;磨料质量分数增加,使得参与加工的磨粒总数量增加。若仅考虑材料去除率,则A3B3C3水平组合较优。

综合上述结果分析,优先考虑获得高精度的圆度,其次考虑获得适当的材料去除率和成本,最终选择A3B2C3水平组合为优选结果,即选择加载压力为60 N,磨料质量分数选为10%,磨料粒径选为127 μm。

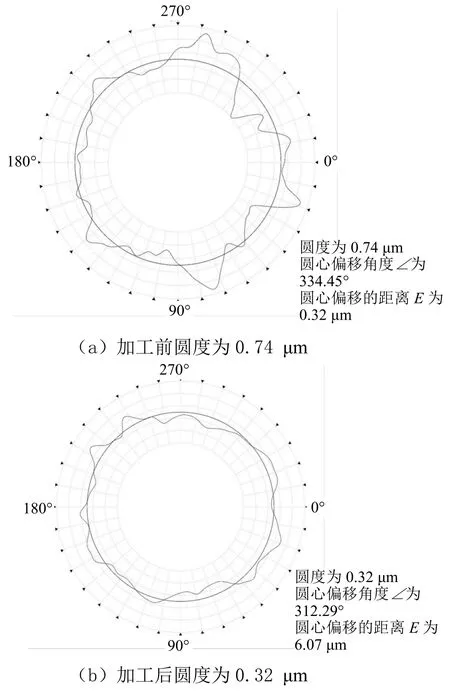

4 优化工艺试验结果

在优化工艺参数条件下,对一批3 个轴承圆柱滚子工件进行研磨加工12 min,圆度从初始的[0.74 μm,0.79 μm,0.86 μm],分别改善到[0.32 μm,0.42 μm,0.47 μm],工件外圆直径的材料去除率平均达到0.46 μm/min。圆度测量结果如图6 所示。

图6 优化工艺参数条件下的圆度测量结果

5 结论

针对应用游离磨料和弹性研磨垫的轴承圆柱滚子无心研磨加工方法,应用“田口”正交试验设计法,经过方差分析和水平平均响应分析,本文探讨了加载压力、磨料质量分数和磨料粒径3 个工艺参数对圆度和材料去除率的影响规律。加载压力对于圆度和材料去除率的影响极大,磨料粒径对两者的影响较小,而磨料质量分数对于圆度基本没有影响。综合考虑圆度改善、材料去除率提高和材料成本减少,在优选工艺参数条件下,圆度可从0.74 μm 改善到0.32 μm。