全国最大抗风揭试验金属屋面系统技术应用

2023-04-03陈景镇马仁刚胡泽铭刘华长蔡宏观

陈景镇,马仁刚,胡泽铭,刘华长,蔡宏观

(1.中国建筑第四工程局有限公司,福建 厦门 361000;2.中建四局建设发展有限公司,福建 厦门 361000)

0 引言

随着我国大型公共建筑的新建,金属屋面由于其强度高、结构轻便、保温、隔热、防水等特点,被广泛应用于大型会展中心、体育场馆、机场航站楼等公用建筑[1]。但在实际应用中,金属屋面由于抗风能力设计不足,风揭事故频发。特别是受全球气候变暖影响,近年来登陆我国沿海地区的超强台风明显增多,对于一些重要建筑物,如大型公共场馆、核电厂房等,其在超强风力作用下防范安全事故发生的能力需求对金属屋面设计提出了更高要求[2]。

在强台风地区,金属屋面仅依据规范公式进行抗风结构设计并不能完全保证其抗风结构的安全,还必须通过相应的抗风揭试验和分区设计[3]。如果金属屋面原有设计无法通过抗风揭试验时,则可以采取相应的加固措施[4-6]。根据风揭案例的分析,风揭破坏部位多发生于屋面边角处或挑檐凸出部位,破坏中以连接件松脱、固定支架破坏为主要破坏形式[7]。因此,在金属屋面设计中,加强金属屋面关键节点设计,采取相应防风揭措施,提高屋面系统抗风能力,具有重要意义和现实需求。

厦门新会展中心—会议中心项目是福建省建筑单体最大、结构最复杂的会议项目,且项目地处厦门翔安区沿海,位于台风登陆口,特别是2016 年超强台风“莫兰蒂”在翔安区登陆(登陆中心最大风力达15 级),对当地建筑的金属维护系统造成了巨大破坏[8],因此本项目对金属屋面的安全性要求很高。故本文结合厦门新会展中心—会议中心项目,通过开展全国最大的抗风揭试验介绍其在超强风压条件下的金属屋面设计和关键抗风揭措施,旨在为类似工程提供借鉴。

1 工程概况

厦门新会展中心—会议中心项目主体采用钢框架+空间管桁架结构形式,屋盖采用倒三角形空间管桁架体系,最大桁架跨度81m,总建筑面积23.11 万m2,规划建设46 间会议室、VIP室以及其他附属配套用房,二层设计为1.1 万m2超大型万人会议室,是当前全国最大的无柱多功能会议室。图1 为项目效果图。

图1 厦门新会展中心-会议中心效果图

2 金属屋面设计概况

2.1 金属屋面标准构造

厦门新会展中心-会议中心金属屋面借鉴当地闽南建筑风格,为单轴对称的双脊双曲波浪形双层金属屋面,屋脊两端设置有悬鱼附属钢结构,南面为观海窗口,效果图如图2 所示。

图2 金属屋面效果图

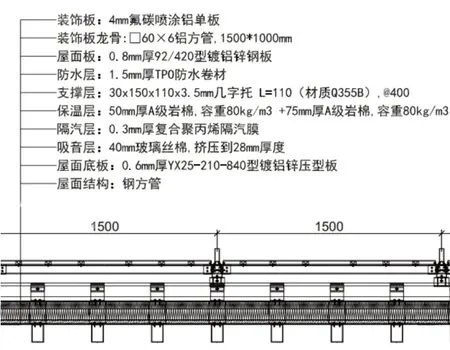

双层金属屋面标准构造如图3所示,由上至下依次为:装饰板、装饰板龙骨、屋面板、防水层、保温层、隔汽层、吸音层、屋面底板、主次檩条。整个系统采用浮动式结构设计,表面无穿孔、无穿刺的隐蔽式安装设计,从而使整个屋面系统形成一种“耐候性”。

图3 双层金属屋面标准构造层

2.2 金属屋面节点和抗风揭设计

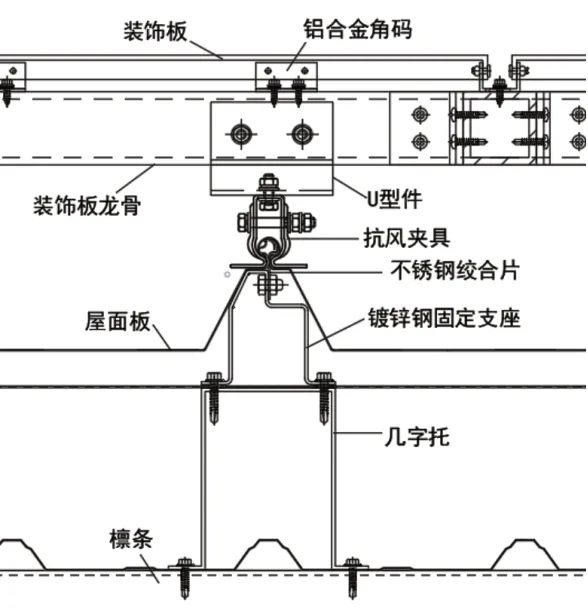

金属屋面节点设计如图4 所示,该屋面从连接方式及受力方式等方面做了优化改进,其特点是采用92mm 肋高270°的单向双咬合屋面板,屋面板肋立边凹槽处通过不锈钢绞合片栓接下部的镀锌钢固定支座,再采用自攻钉将镀锌钢固定支座与几字托连接固定,几字托再连接到檩条上,此种结构在提高屋面板抗风揭性能的同时,也提高了屋面的防水性能。

图4 金属屋面节点

该屋面的传力路径为:风荷载→装饰板→不锈钢U 型件→抗风夹具→不锈钢绞合片→镀锌钢固定支座→几字托→檩条。主要的失效模式有:抗风夹具脱离或破坏、屋面板撕裂或大小边脱离、支座脱离或破坏等。

3 抗风揭试验

3.1 抗风揭试验风压取值

抗风揭试验分为动态抗风揭试验和静态极限承载力抗风揭破坏试验,两个测试需连续进行,试验前需确定荷载取值。通过邀请专家组论证,确认屋面风荷载标准值取用重现期为100年(0.95 kN/m2)。

根据风洞试验结果,厦门新会展中心-会议中心(加密区)测试风敏感取样区域最不利负风压值为-8.0 kPa,将其作为风荷载标准值。

根据《强风易发多发地区金属屋面技术规程》(DBJ/T 15-148-2018),动态抗风揭测试值按下式确定:

式中:W 为动态抗风揭测试值;wd为风荷载设计值;wk为风荷载标准值。

静态抗风揭测试值按下式确定:

根据上式计算,确定动态抗风揭测试值为-16.8 kPa;静态抗风揭测试值应大等于-19.2 kPa,该值为国内目前最大的抗风揭试验取值,对屋面的抗风揭能力提出了很高的要求。

3.2 试验方案

3.2.1 动态抗风揭试验

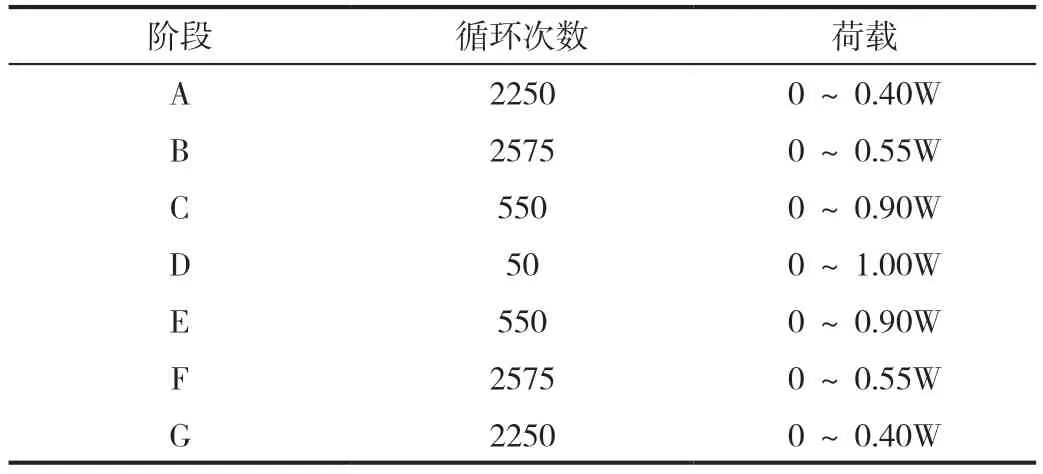

试验方案按《强风易发多发地区金属屋面技术规程》(DBJ/T 15-148-2018)规定执行,动态加压周期包括压力上升和下降,压力上升时间应控制在2s 内,下降时间应控制在1s 内,单个波动周期需小等于3s。整个动态抗风试验分7 个阶段进行,总共进行10 800 次循环加载,风压加载比例如表1 所示。

表1 动态风压加载比例

3.2.2 静态极限承载力抗风揭破坏试验

动态抗风揭试验结束后,如试件未失效,则继续进行静态极限承载力抗风揭破坏试验,试验采用阶梯式逐级加载,从-7.7kPa开始,每级荷载作用60s后,提高0.7kPa到下一级荷载,继续作用60s,重复上述步骤直至试件破坏失效,加载示意图如图5 所示,破坏时记录对应的极限风荷载值,根据上述要求,该绝对值应大于19.2 kPa。

图5 静态风压加载示意图

3.3 试件制备

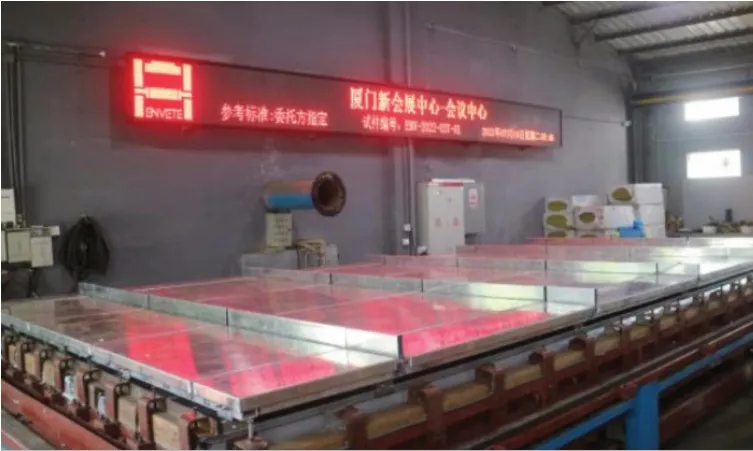

实验室测试箱体尺寸为7 700 mm×3 860 mm,根据风荷载标准值-8.0 kPa 处的金属屋面设计方案来制作试件。首先安装檩条,各檩条横向间距400 mm;铺设压型板,并用自攻钉将几字托和压型板固定在檩条上,几字托沿每条檩条长度方向间距420 mm 布置;接着铺设无纺布、玻璃丝绵、隔气膜、岩棉、防水卷材;然后在每个几字托上部安装镀锌钢固定支座;完成后安装屋面板,屋面板之间采用270°单向双咬合;在咬合处安装抗风夹具,抗风夹具横向间距1 500 mm,纵向间距420 mm;然后布置U 型件,U 型件横向间距1 500 mm,纵向间距840 mm;最后安装龙骨和装饰板,装饰板长度1 420 mm,宽度980 mm。试件安装完成后如图6 所示。

图6 试件安装完成图

3.4 试验结果

试验按方案标准程序进行,先进行动态抗风揭试验,加载完成A~B 阶段,共计循环加载4 825 次,当加载C 阶段,目标压力值为0~-15.12 kPa,在压力上升至-13.848 k Pa 时,屋面板隆起,试件破坏,测试终止。开箱检查发现部分抗风夹具与屋面板脱离,屋面板存在大边与小边脱离的现象,部分支座与屋面板脱离。图7 为试件破坏情况。

图7 试件破坏情况

分析试验结果,在动态试验中试件仅加载至C 阶段即破坏,破坏时对应的压力值为-13.848 kPa,并未加载到试验最大压力值。从破坏形式来看,主要是连接件松脱和屋面咬合处脱离。其主要原因是动态试验类似于疲劳试验,由于风吸力反复不断对屋面板向上作用,屋面板反复隆起,导致试件在连接处脱开上拱,致使整个屋面发生破坏。因此原设计方案抗风揭能力明显不足,需针对屋面薄弱部位采取有效的加固措施。

4 加固措施分析及验证

4.1 加固措施

4.1.1 增加连接件

通过减小抗风夹具布置间距,可以对屋面板咬合处进行加强处理,防止屋面板大小边脱离,同时增加U 型件,加强装饰板龙骨的固定,有效避免屋面系统在风荷载作用下在连接处的薄弱部位发生破坏。

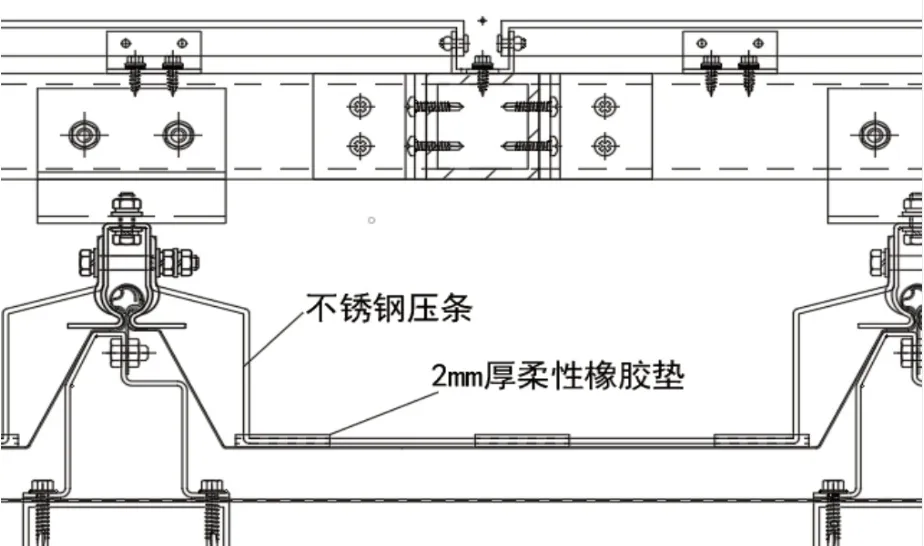

4.1.2 采用不锈钢压条连接抗风夹具

屋面加设抗风压条是一种常见的方法,此种做法通过限制屋面板跨中位移,减小咬合处变形压力,达到提高抗风承载力的目的。目前加设抗风压条的主要做法是在面板上设置矩形金属板,再利用自攻钉将其与檩条固定,此种做法的缺点是需在屋面板上钻孔,处理不当严重影响屋面的防水性。本项目通过在垂直屋面板方向采用不锈钢压条连接各抗风夹具的方式,如图8 所示,压条的宽度70 mm,厚度3 mm,压条两端固定在抗风夹具上,无需对屋面板钻孔,且为防止屋面在风荷载作用下产生震动,导致屋面板与不锈钢压条之间摩擦受损,故在压条下铺设柔性橡胶垫。这种加固方法可以有效减轻屋面板隆起情况,防止屋面板发生撕裂破坏。同时,通过连接各抗风夹具可以组成一个整体,在风荷载作用下更有利于发挥各抗风夹具的性能,提高系统整体抗风揭能力。

图8 不锈钢压条

4.1.3 减小装饰板宽度

板宽越大,则其横向刚度越小,抵抗变形的能力也就越差,且在风荷载作用下板的跨中弯矩也越大,因此通过减小装饰板宽度来提高其抗风揭能力。

4.2 抗风揭试验验证

根据4.1 节所述的加固措施,重新制作试件,并开展第二次抗风揭试验进行验证。动态抗风揭试验按标准程序加载完成A~G 阶段全过程,共计循环加载10 800,经现场检查试件表面无损坏,进行下一阶段的静态抗风揭试验。静态抗风揭试验中风压逐级加载,当试验压力上升至-20.798 kPa 时,已接近试验装置的风压上限值,压力无法上升,故终止试验,开箱检查发现试件各部位状态良好。根据试验结果,静态极限风荷载值已加载至-20.798 kPa 超过了设计要求的-19.2 kPa,故相较于金属屋面原方案,采用的加固措施可以有效提高屋面的抗风揭性能,顺利通过了全国最大的抗风揭试验。

5 结论

(1)在强台风地区,对金属屋面抗风揭性能要求较高时,就必须通过抗风揭试验验证结构的可靠性,并根据试验结果针对薄弱部位,进行针对性的加固措施及验证,从而在保证金属屋面系统的安全可靠的同时使得设计过程趋于合理经济。

(2)厦门新会展中心—会议中心项目通过增加抗风夹具和U 型件、减小面板宽度、在垂直屋面板方向采用不锈钢压条连接抗风夹具的方式,有效加强了屋面系统的整体抗风揭能力,顺利通过了全国最大的抗风揭试验,为重要建筑、超强台风地区的金属屋面系统的抗风设计提供了较高的参考价值。