重熔摆动激光焊修复TC4 钛合金焊接接头组织和性能

2023-03-30张骞张成竹林波冉洸奇胡世天朱宗涛

张骞,张成竹,林波,冉洸奇,胡世天,朱宗涛

(1.成都飞机工业(集团)有限责任公司,成都 610073;2.西南交通大学,成都 610031)

0 前言

TC4 钛合金是一种性能优越的结构金属,具有高比强度、优异的耐腐蚀性能及良好的耐热性等众多突出的优点,已经广泛应用于航空航天等领域[1]。激光焊是一种高效精密的焊接方法,其独特的工艺特点使激光焊接接头变形小、热影响区窄、焊缝质量优良,且相较于其它焊接方法自动化程度高的优势使其成为航空航天等领域钛合金焊接的重要手段[2-3]。钛合金在高温环境下极其不稳定,吸氢的能力大幅度的增强,激光焊冷却速度快的特点使溶解于液态金属中的氢气来不及溢出,在焊接完成后钛合金接头极易产生气孔等缺陷,气孔缺陷的存在会破坏接头连续性,影响接头的力学性能[4-5]。目前,国内外对钛合金激光焊接头存在气孔的问题进行了大量的研究,李海刚等学者[6]通过调整工艺参数使钛合金接头气孔量大幅度减少,Haboudou 等学者[7]利用双光束作用降低接头气孔率,李坤等学者[8]证明摆动激光对钛合金接头气孔的生成具有一定抑制作用。上述研究都是采取一定方法控制焊接过程中气孔的生成,尚未有报道焊后如何修补钛合金接头中的气孔缺陷。

针对航空航天中广泛使用的TC4 钛合金,开展了重熔摆动激光焊对钛合金焊接接头中气孔缺陷的修补研究,并探究重熔摆动激光焊对钛合金焊接接头的组织和力学性能的影响,为TC4 钛合金焊后气孔缺陷修补工艺提供技术支持。

1 试验方法

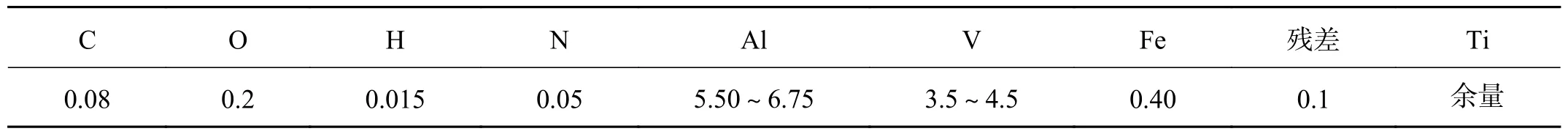

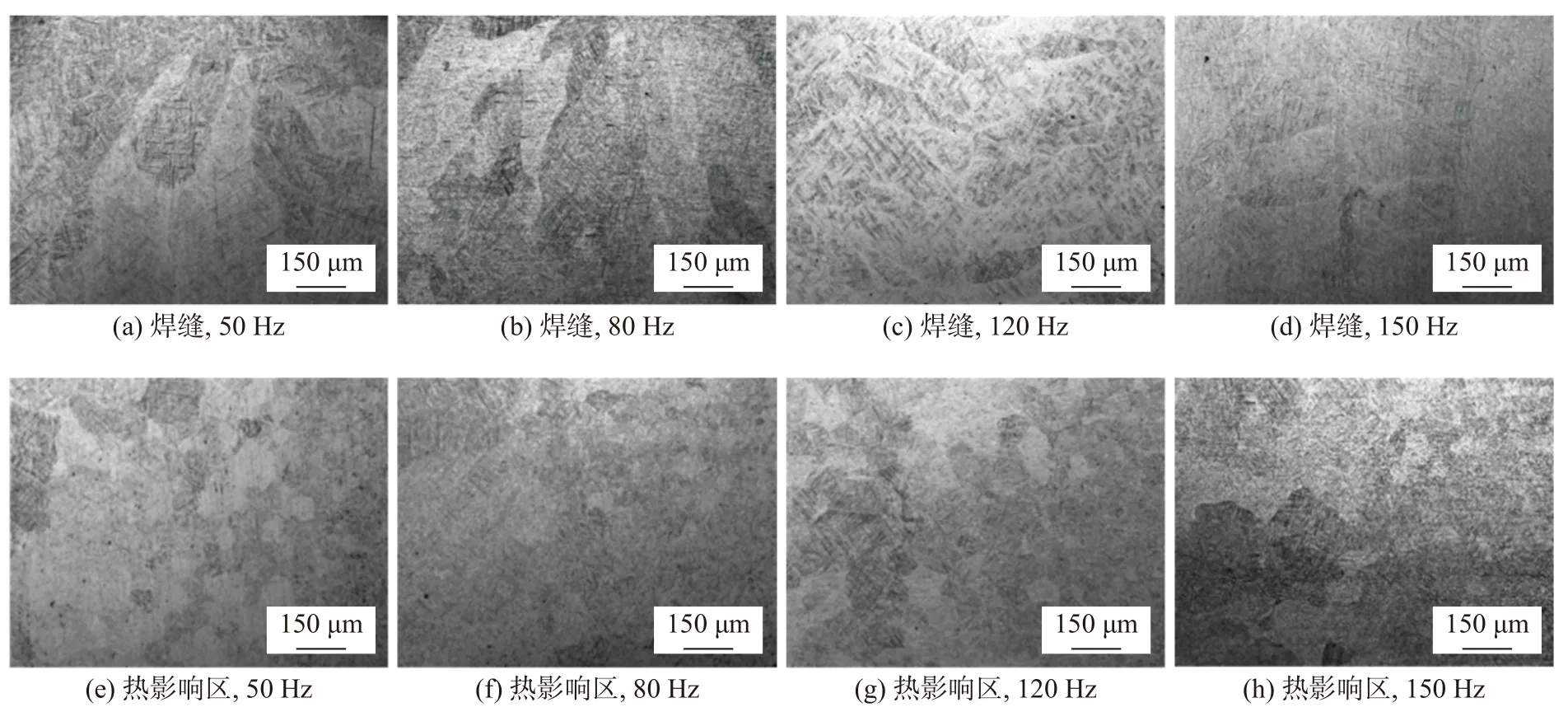

文中所采用的试验材料为TC4 钛合金,尺寸为100 mm × 50 mm × 4 mm,母材的化学成分见表1。

表1 TC4 钛合金化学成分(质量分数,%)

焊前对TC4 钛合金表面进行严格的机械清理,并用丙酮进行清洗,去除钛合金表面致密的氧化膜。试验使用的设备是TruDisk 10002 型光纤激光器(波长: 1 030 nm,光斑直径: 0.4 mm),MIG 焊机为Fronius 4000 焊机。为了防止焊接过程中钛合金发生氧化,焊接时采用双面氩气保护,保护气体流量为20~25 L/min。所用钛合金试样先进行单激光焊接,参数为激光功率5.4 kW,焊接速度25 mm/s,然后进行不同摆动参数下的重熔摆动激光焊试验,重熔焊参数见表2(1 号为不进行重熔)。

表2 重熔摆动激光焊的试验参数

焊接完成后,利用电火花线切割机对接头进行切割,制备金相试样,经过研磨、抛光,并用配制好的溶剂(5 mL HF+10 mL HNO3+85 mL H2O)对试样进行腐蚀。使用光学显微镜观察钛合金焊接接头的焊缝截面形貌和气孔分布,并用蔡司显微镜对焊缝显微组织进行分析。利用HXD-100TM/LD 型数字式显微硬度计对焊接接头进行硬度测试,加载载荷1 kN,时间10 s。对于钛合金焊接接头的力学性能试验,取样位置及试样尺寸如图1 所示。采用型号为CMT4304的电子万能试验机对接头进行拉伸试验,拉伸试验结果取3 个试样的平均值,拉伸速率为5 mm/min,拉伸试验后断口位置利用光学显微镜进行宏观观察。

图1 试样取样位置及尺寸示意图

2 试验结果与讨论

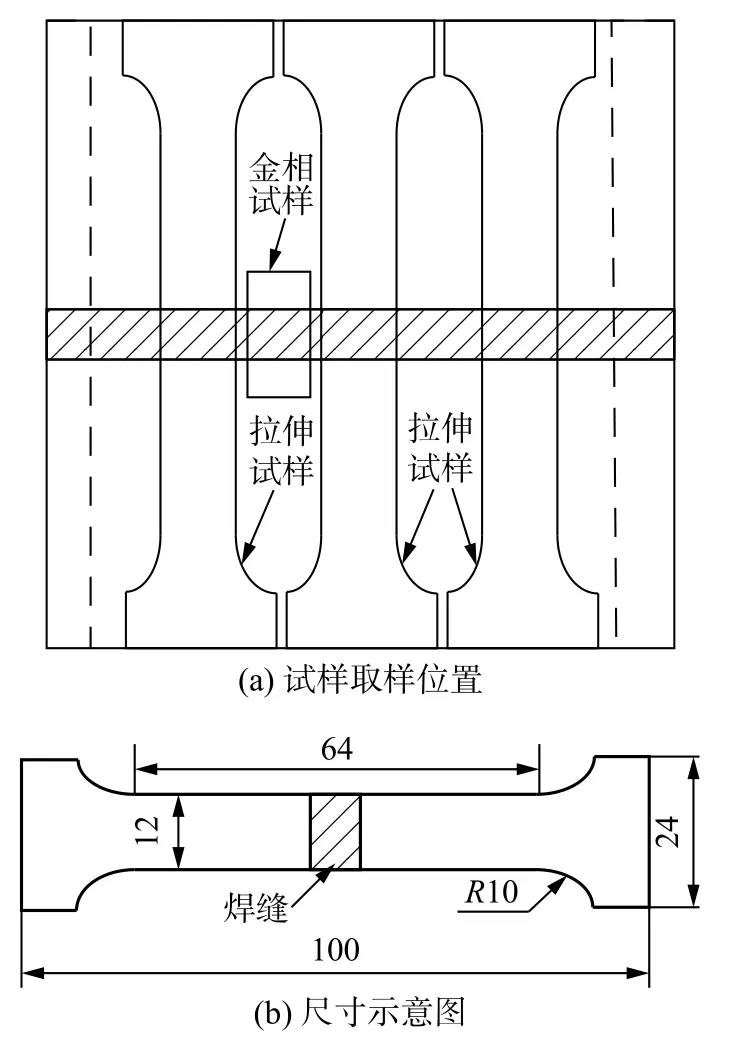

2.1 摆动激光重熔焊对气孔的影响

图2 为不进行摆动激光重熔的TC4 激光焊接头截面形貌及气孔。可以看出,TC4 激光焊接头焊缝下部存在大量气孔,气孔形状为规则的圆形或椭圆形,尺寸为50~200 μm,为典型的冶金型气孔。

图2 TC4 钛合金激光焊接头截面形貌及气孔

通过施加摆动激光改变摆动频率对焊接接头进行重熔,并对重熔后的焊接接头进行X 射线探伤,4组试样在重熔前焊缝中均存在大量气孔,气孔主要分布在焊缝中间位置。经过摆动激光重熔后,焊缝中气孔相较于重熔前均得到大幅度消除,表明摆动激光重熔焊能够对焊接接头内部气孔缺陷进行有效修复。利用image pro 软件对不同摆动频率下重熔焊前后接头内部的气孔缺陷数量进行统计,如图3 所示。随着摆动频率的增加,焊接接头中气孔的数量分别由重熔焊前的40 个、22 个、41 个、42 个下降至16 个、5 个、6 个、5 个,气孔消除率分别为60%,77%,85%,88%,表明激光摆动频率的增加会提高对气孔的消除作用。为进一步了解不同摆动频率下重熔焊对不同直径气孔消除作用的差异,按直径将内部气孔分为≥150 μm 和< 150 μm 两类,分别计数,如图3 所示。不同摆动频率下< 150 μm 气孔的数量从26 个、14 个、31 个、33 个下降到10 个、4 个、6 个、5 个,重熔焊后< 150 μm 气孔修复率分别为62%,71%,81%,85%;不同摆动频率下≥150 μm 气孔的数量从14 个、8 个、10 个、9 个下降到6 个、1 个、0 个、0 个,重熔焊后≥150 μm 气孔修复率分别为57%,88%,100%,100%,当激光摆动频率达到120 Hz 及以上时,直径大于150μm 的气孔被完全消除。

图3 不同摆动频率下激光重熔焊接头气孔数量

在激光焊TC4 钛合金过程中,会导致熔池不稳定卷入大量气体,同时熔池冷却过快使熔池内部气体难以逸出,进而在焊缝下部形成大量气孔。通过摆动激光重熔焊,随着摆动频率的增加,一方面熔池得以稳定,不会卷入气体引起新的气孔缺陷,同时熔池液态金属的停留时间变得更长,有利于气孔的排出;另一方面摆动频率的变大使得熔池对流与搅拌的作用增强,也有利于气孔的消除[9]。通过试验观察发现摆动激光重熔焊对大尺寸气孔具有更好的消除效果,根据Stocks 公式,液态金属中气泡的上浮速度为

式中:g为重力加速度;η为熔池金属粘度;r为气泡半径;ρL为液态金属密度;ρG为气体密度。由式(1)可知,其它条件不变的情况下,越小的气泡在液态金属中逸出的速度越慢,且气泡的上浮过程伴随着气泡的长大,故焊缝底部往往存在尺寸较小的气孔,而摆动激光重熔焊对大尺寸气孔的消除效果更加显著。

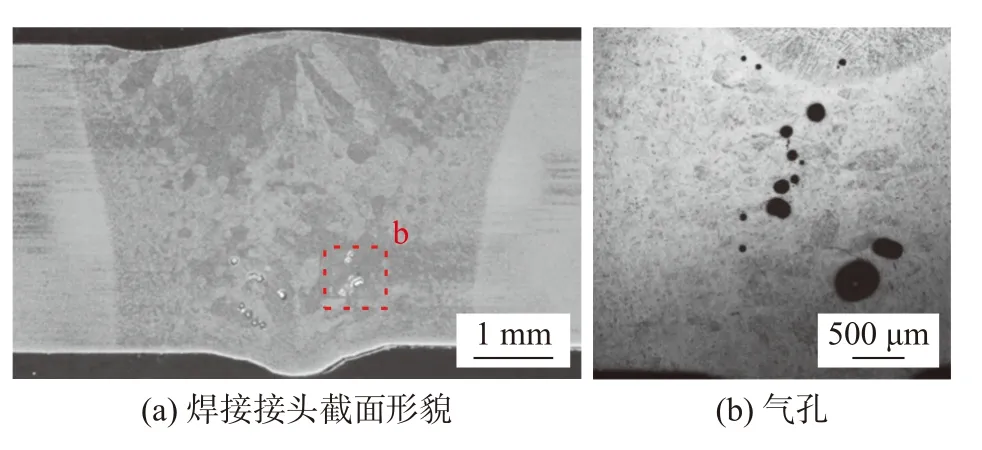

2.2 摆动激光重熔焊对组织的影响

图4 为不同摆动频率下TC4 钛合金激光重熔焊接头的显微组织。焊缝组织主要为针状的α'马氏体和部分α 相,在焊接过程中,峰值温度达到α 相的完全相变温度以上,α 相转变为β 相,而激光焊冷却过程非常快,导致β 相没有充足的时间转变回α 相,只能通过均匀切变的方式生成α'马氏体,α'马氏体呈长针状,部分呈网篮状分布。从图4a~图4d 可以看出,随着摆动频率的增大,针状马氏体逐渐破碎,晶粒变得更加细小。当摆动频率增大时,激光对熔池的搅拌作用增强,熔池的温度梯度和表面张力发生变化,一方面阻碍针状马氏体的持续长大,另一面已经生成的针状马氏体在搅拌作用下逐渐破碎,晶粒尺寸变得更加细小。如图4e~图4h 所示,热影响区组织主要由初生α 相、针状α'马氏体及β 相组成。在焊接过程中热影响区峰值温度较低,初生α 相向β 相转变并不彻底,在之后的冷却过程,没有发生转变的α 相会吞并周围的小α 相形成块状组织,而部分β 相在快速冷却条件下也通过切变方式转变为α'马氏体。随着摆动频率的增大,激光对熔池的搅拌作用增强,有利于热影响区中晶粒生长,晶粒尺寸逐渐变大,这可能会导致热影响区性能严重下降。

图4 不同摆动频率下激光重熔焊接头显微组织

2.3 摆动激光重熔焊对显微硬度的影响

图5 为不同摆动频率下激光重熔焊接头显微硬度分布。不同摆动频率下TC4 钛合金激光重熔焊接头中焊缝区硬度高于热影响区和母材。焊缝组织主要为针状α'马氏体,针状α'马氏体的生成起到了位错强化的作用,焊缝硬度得到大幅度提高。热影响区中针状马氏体变少,块状α 相增多,硬度有所下降。从图中还可以观察到随着摆动频率的增加,焊缝硬度呈上升趋势,这主要是由于摆动频率的增加使得组织中晶粒逐渐破碎,晶粒细化的强化作用提高焊缝的性能。而热影响区随着摆动频率的变大,块状组织变得更为粗大,导致软化更为严重,硬度呈下降趋势。

图5 不同摆动频率下激光重熔焊接头显微硬度分布

2.4 摆动激光重熔焊对拉伸性能的影响

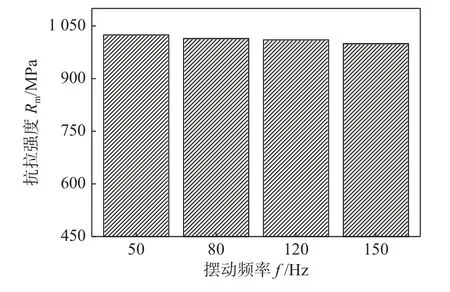

图6 为不同摆动频率下激光重熔焊接头拉伸试验结果。从图中可以看出,随着摆动频率的增加,拉伸性能呈下降趋势。当摆动频率为50 Hz 和80 Hz时,抗拉强度达到1 000 MPa 以上,与母材的拉伸性能相当,说明在摆动频率为50 Hz 和80 Hz 时摆动激光重熔焊不会影响焊接接头的力学性能。当摆动频率进一步增加到120 Hz 和150 Hz 时,TC4 激光重熔焊接头的抗拉强度下降。

图6 不同摆动频率下激光重熔焊接头抗拉强度

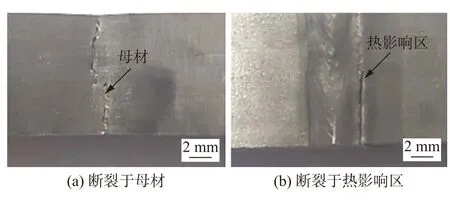

图7 为光学显微镜下摆动激光重熔焊TC4 焊接头的宏观拉伸典型断裂位置,在不同摆动频率下共有2 种断裂方式。如图7a 所示,当频率为50 Hz 和80 Hz 时,拉伸断裂于母材区域,这从侧面说明较低摆动频率下重熔时可以获得性能较好的TC4 焊接接头。当摆动频率进一步增加到120 Hz 和150 Hz 时,如图7b 所示,拉伸断裂位置由母材转变到热影响区,这主要是由于过大的摆动频率会使熔池对流增强,热影响区获得焊缝传导过来的热输入大大提升,导致焊接接头热影响区范围变大,且晶粒粗化使得热影响区软化更加严重,因此热影响区成为焊接接头最薄弱的区域。通过上述试验发现,在保证气孔消除效果的前提下,应尽量采用较小的激光摆动频率,这样既可以起到清除气孔的作用,也不会破坏焊接接头的力学性能。

图7 摆动激光重熔焊拉伸试验典型断裂位置

3 结论

(1)摆动激光重熔焊对气孔有着显著的修复效果。随着摆动频率的增加,激光重熔焊对气孔的消除效果增强,且摆动频率的提高对大气孔的消除作用更为明显。

(2)摆动激光重熔焊接头焊缝区组织为针状的α'马氏体和部分α 相,摆动频率的增加使焊缝晶粒尺寸逐渐细化;热影响区组织由初生α 相、针状α'马氏体及β 相组成,随着摆动频率的提高热影响区组织变得更为粗大。

(3)摆动激光重熔焊接头焊缝硬度最高。随着摆动频率的增加,焊缝硬度呈上升趋势,热影响区硬度呈下降趋势。

(4)当摆动频率为50 Hz 和80 Hz 时,摆动激光重熔焊接头拉伸性能与母材相当,断裂位置发生在母材;随着摆动频率增加到120 Hz 和150 Hz 时,摆动激光重熔焊接头拉伸性能降低,断裂区域由母材转变为热影响区。