焊缝疲劳损伤自有漏磁场检测

2023-03-30周威毛吉贵江明柴少磊彭飞朱世民

周威,毛吉贵,江明,柴少磊,彭飞,朱世民

(1.中国电力科学研究院有限公司,北京 100192;2.国网宁夏电力有限公司吴忠供电公司,宁夏 吴忠 751100;3.国网宁夏电力有限公司,银川 750000)

0 前言

焊缝是利用焊接高温热源将焊材和母材进行熔融而形成,目前已广泛应用于航空航天、机械制造、压力容器及特种设备等领域[1-3]。焊接过程中焊缝接头部位受焊接工艺影响,焊缝处易产生焊接残余应力及缺陷,伴随着外部复杂拉压载荷、交变载荷、腐蚀、疲劳及磨损等使用工况影响[4-6],使得焊缝在疲劳载荷远小于材料屈服极限载荷时产生疲劳裂纹,进而引起焊接结构件的破坏,造成巨大的财产损失和人员伤亡。因此对焊缝进行有效可靠的检测,掌握其疲劳损伤状态,对提高设备的使用安全性具有重要意义。

无损检测技术[7]以不损坏检测材料或设备作为前提,通过专用仪器对构件表面或内部异常区域所产生的信号变化进行检测,实现对结构件损伤区域的判定。目前,比较常用的焊缝无损检测技术主要有射线检测、超声检测、磁粉检测等,上述检测技术均是对焊缝已有缺陷进行检测及判定[8-9],无法对焊缝疲劳损伤过程及损伤状态进行判定。而焊缝疲劳损伤过程中受力-磁耦合效应[10]及漏磁效应[11]影响,焊接接头区域必然产生自有漏磁场,且磁场幅值与疲劳损伤状态相关。文中采用具有高检测灵敏度的隧道磁阻(tunnel magnetoresistance,TMR)传感器对焊缝疲劳损伤过程中的自有漏磁场进行检测,得到了焊缝疲劳损伤过程自有漏磁场信号变化特征,通过有限元仿真验证了检测结果的正确性,为后续通过检测焊缝区域自有漏磁场检测信号变化,实现其疲劳损伤状态判定提供了依据,具有一定的理论和工程应用价值。

1 疲劳试验及检测方案

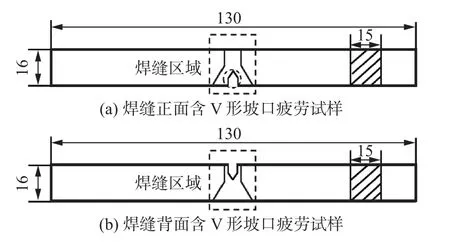

焊缝疲劳试样直接从现有X80 钢管[12]上通过线切割加工,X80 管线钢焊接采用对接V 形坡口,单面焊双面成形,焊缝位于试样中心区域,为加速疲劳裂纹萌生,在焊缝中心区域通过线切割加工V 形坡口,试样及V 形坡口尺寸如图1 所示。试样长130 mm,宽15 mm,高16 mm。V 形坡口深a0=3.5 mm,宽b=1.5 mm,斜边深c=1.5 mm,坡口根部圆角R=0.2 mm。焊接过程中母材与母材间存在一定的错边,为研究焊缝正反面疲劳损伤过程中检测信号差异,将试样细分为焊缝正面含V 形坡口疲劳试样和焊缝背面含V 形坡口疲劳试样。

图1 焊缝疲劳试样尺寸及实物图

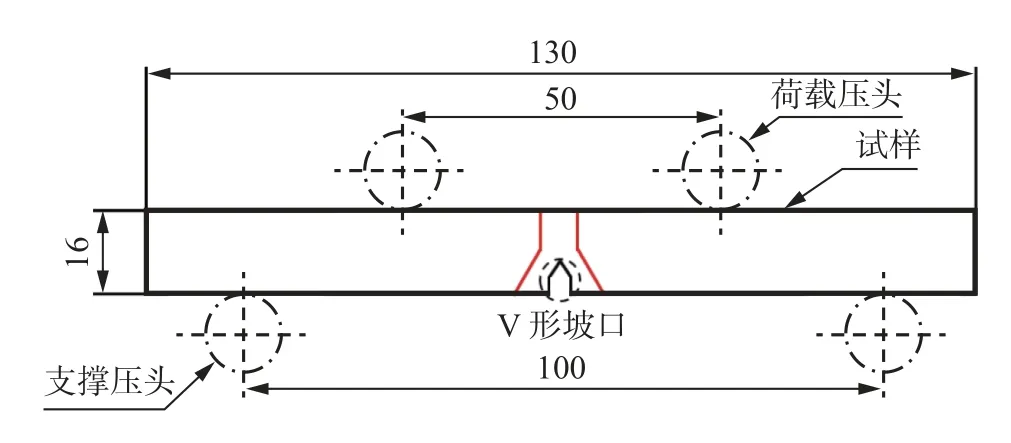

采用四点弯曲疲劳试验,如图2 所示。通过载荷压头的往复运动实现对试样的疲劳加载,载荷压头跨距S1=50 mm,支撑压头跨距S2=100 mm,最大载荷10 kN,最小载荷1 kN,载荷频率10 Hz,正弦波形。

图2 四点弯曲疲劳试验示意图

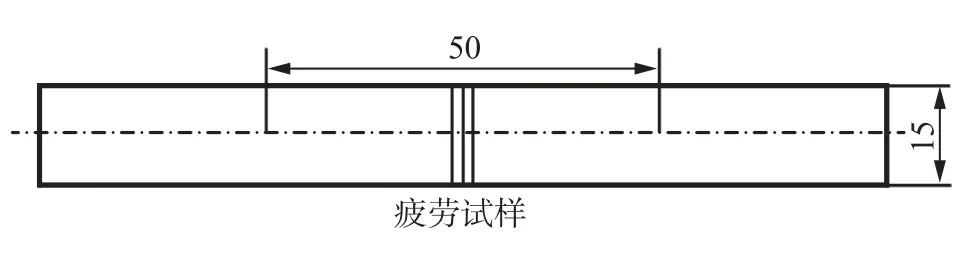

试验过程中每间隔一定疲劳载荷循环次数,对试样表面磁场信号进行采集,通过裂纹观测系统对试样不同疲劳损伤阶段裂纹形貌及长度进行观测,焊缝疲劳试样检测路径如图3 所示。沿试样中心线对焊缝区域疲劳损伤过程自有漏磁场切向分量Hx进行采集,检测路径长度L1=50 mm,使用隧道磁阻传感器[13]检测灵敏度12 mV/V/Oe,检测提离值1 mm,检测速度6 mm/s。

图3 焊缝疲劳试样磁场检测路径示意图

2 试验结果

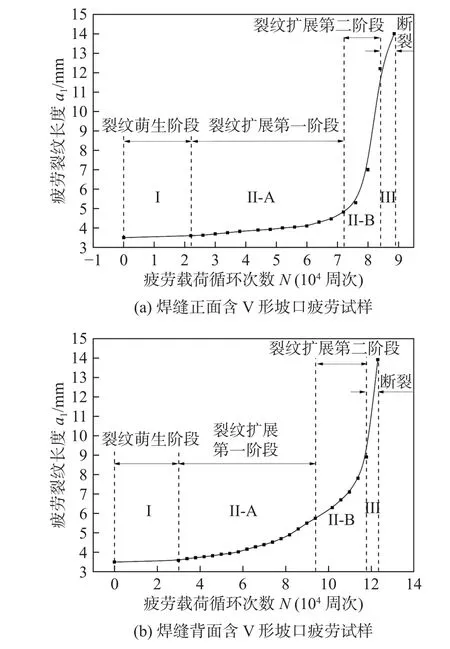

2.1 裂纹长度与载荷循环次数关系

焊缝试样疲劳裂纹长度随载荷循环次数变化关系如图4 所示。焊缝正面含V 形坡口疲劳试样,载荷循环次数达到2.2 × 104时裂纹萌生于V 形坡口根部;载荷循环次数为2.2 × 104~7.2 × 104时,裂纹缓慢扩展;在7.2 × 104周次之后裂纹长度迅速增大;当载荷循环次数达到8.9 × 104时试样接近断裂,此时裂纹长度从初始的3.5 mm 增长至14.05 mm。对于焊缝背面含V 形坡口疲劳试样,载荷循环次数达到3.0 × 104时疲劳裂纹萌生于V 形坡口根部;载荷循环次数在3.0 ×104~9.4 × 104时,试样处于裂纹扩展第一阶段;在9.4 ×104周次之后裂纹长度迅速增大;当载荷循环次数达到1.23 × 105时试样接近断裂,此时裂纹长度由初始的3.5 mm 增长至13.92 mm。

图4 疲劳裂纹长度随载荷循环次数变化曲线

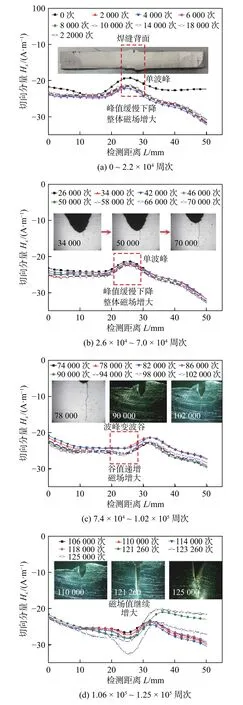

2.2 焊缝正面含V 形坡口试样检测结果

图5 为焊缝正面疲劳损伤过程自有漏磁场切向分量Hx变化,纵坐标正负值与磁场大小无关,仅代表磁场极性。图5a 为疲劳裂纹萌生阶段试样磁场变化,未加载前试样磁场分布呈现左高右低变化,伴随着疲劳载荷循环次数增加,磁场信号整体分布呈现左低右高,由于焊接过程中焊缝正面处存在焊接余高,试样左侧焊接余高较右侧高,左侧焊接余高检测提离值较右侧焊接余高检测提离值小,故左侧焊接余高磁场值较大,此时V 形坡口区域信号呈现水平直线,且无明显变化。疲劳裂纹萌生阶段,检测信号除加载前后变化较为显著外,后续伴随着疲劳载荷循环次数的增加,检测信号波形分布基本无变化,检测信号幅值在小范围内波动,此时坡口区域磁场幅值基本在-24 A/m 附近波动。

图5 焊缝正面不同疲劳载荷循环次数Hx 分布

图5b 为疲劳裂纹萌生后试样磁场变化,当疲劳载荷循环次数加载至2.2 × 104时,试样V 形坡口处疲劳裂纹萌生,从坡口处裂纹形貌可知裂纹较小,但此时Hx波形分布较裂纹萌生前发生显著变化,V 形坡口区域左侧Hx继续呈现波谷状,V 形坡口区域Hx伴随着疲劳裂纹萌生及扩展呈现凸起,V 形坡口区域右侧Hx由初始的波峰状逐渐下移,并接近于平缓。

图5c 为疲劳裂纹扩展前期试样磁场变化,裂纹萌生后,伴随着载荷循环次数继续增加,检测信号波形基本不变,受裂纹增长速度及开口角度限制,坡口处信号幅值反向增长缓慢,当载荷循环次数达到7.2 ×104时,坡口区域磁场幅值反向增长至-21.4 A/m。

图5d 为疲劳裂纹快速扩展及临近断裂阶段试样磁场变化,伴随着载荷循环次数增加,疲劳裂纹长度及开口角度急剧增大,试样V 形坡口区域Hx峰值受裂纹长度及裂纹尖端张开角度影响,峰值急剧增大,并在临近断裂时达到最大值。当载荷循环次数达到8.9 × 104时,坡口区域磁场幅值反向增长至-0.4 A/m,信号幅值变化率达到无裂纹时的98.3%。

2.3 焊缝背面含V 形坡口试样检测结果

图6 为焊缝背面疲劳损伤过程自有漏磁场切向分量Hx变化,未加载前试样磁场信号整体分布近乎一条水平直线,焊缝背面由于焊接余高存在,检测信号中心区域呈现波峰状,信号波形分布基本能够反映被检测表面轮廓变化。载荷施加前,坡口区域磁场值在-19.2 A/m,载荷施加后,试样磁场值缓慢增大至-21.3 A/m,中心区域波峰峰值下降。后续伴随疲劳载荷循环次数继续增加,检测信号波形分布基本无变化,检测信号幅值在小范围内波动,如图6a 所示。

当试样V 形坡口处疲劳裂纹萌生后,试样整体磁场缓慢增大,中心区域峰值相较其他区域下降,裂纹扩展前期由于裂纹长度及开口角度较小,中心区域峰值下降较为缓慢,当载荷循环次数达到7.0 × 104时中心区域峰值为-22.4 A/m,如图6b 所示。

由于裂纹造成试样强度降低,随着载荷循环次数继续增加,裂纹扩展速率增大,坡口区域磁场值继续增大,此时信号波形峰值逐渐下降并呈现小波谷状态,载荷循环次数达到1.02 × 105时,坡口区域磁场值增至-26.4 A/m,如图6c 所示。

图6 焊缝背面不同疲劳载荷循环次数Hx 分布

当试样进入疲劳裂纹扩展后期,中心区域磁场值继续增大,信号波形完全反转,并在临近断裂时达到最大值,此时坡口区域磁场值为-32.6 A/m,信号幅值变化率达到无裂纹时的69.8%,如图6d 所示。

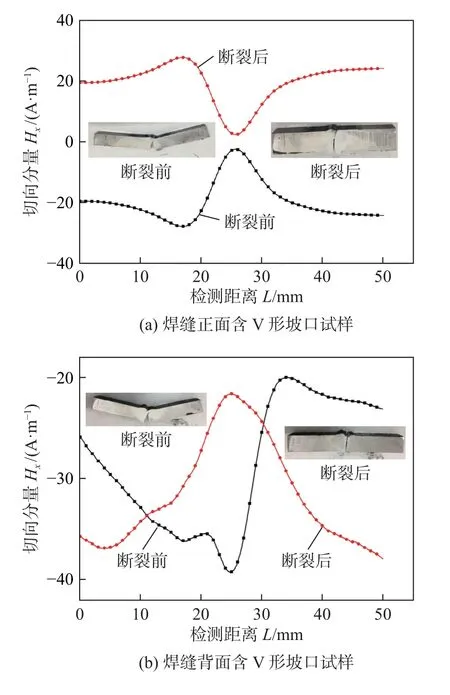

2.4 试样断裂后检测结果

图7 为焊缝试样断裂前后磁场变化,通过试验研究发现试样断裂后磁场信号发生明显反转,与断裂前磁场近似呈现对称变化,可通过磁场极性改变判断试样是否断裂。

图7 试样断裂前后Hx 分布

3 有限元仿真

3.1 仿真模型建立及计算

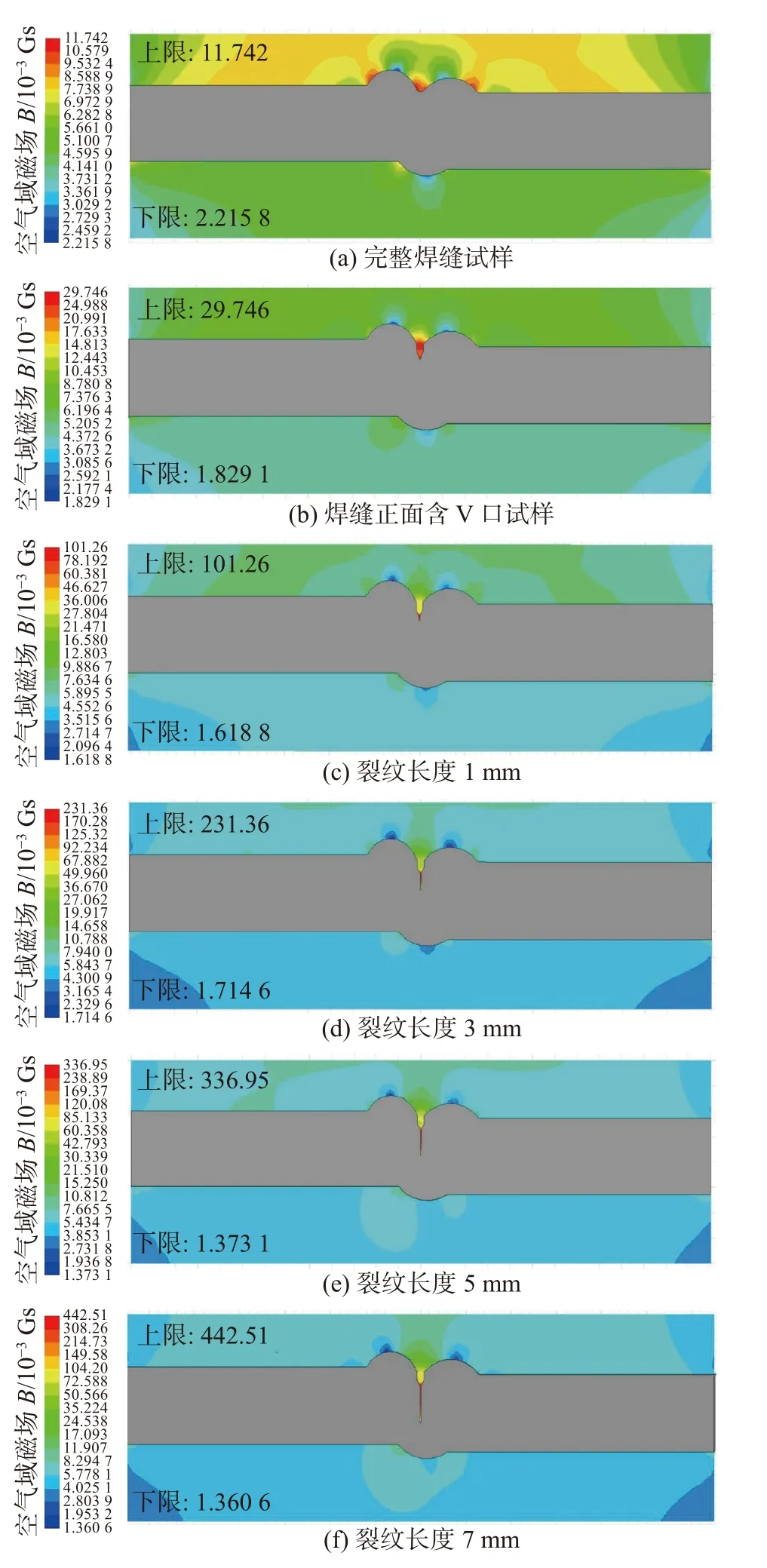

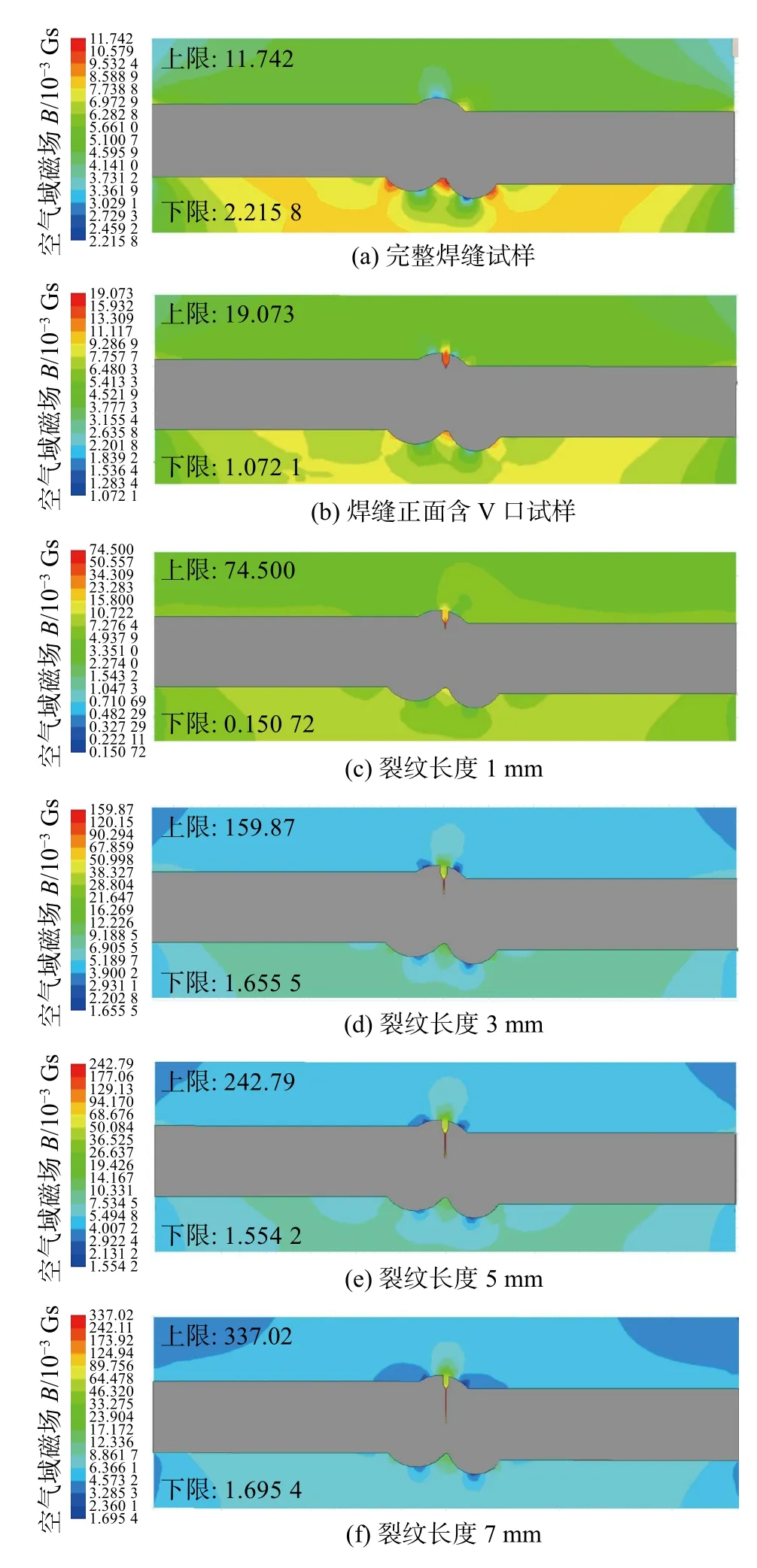

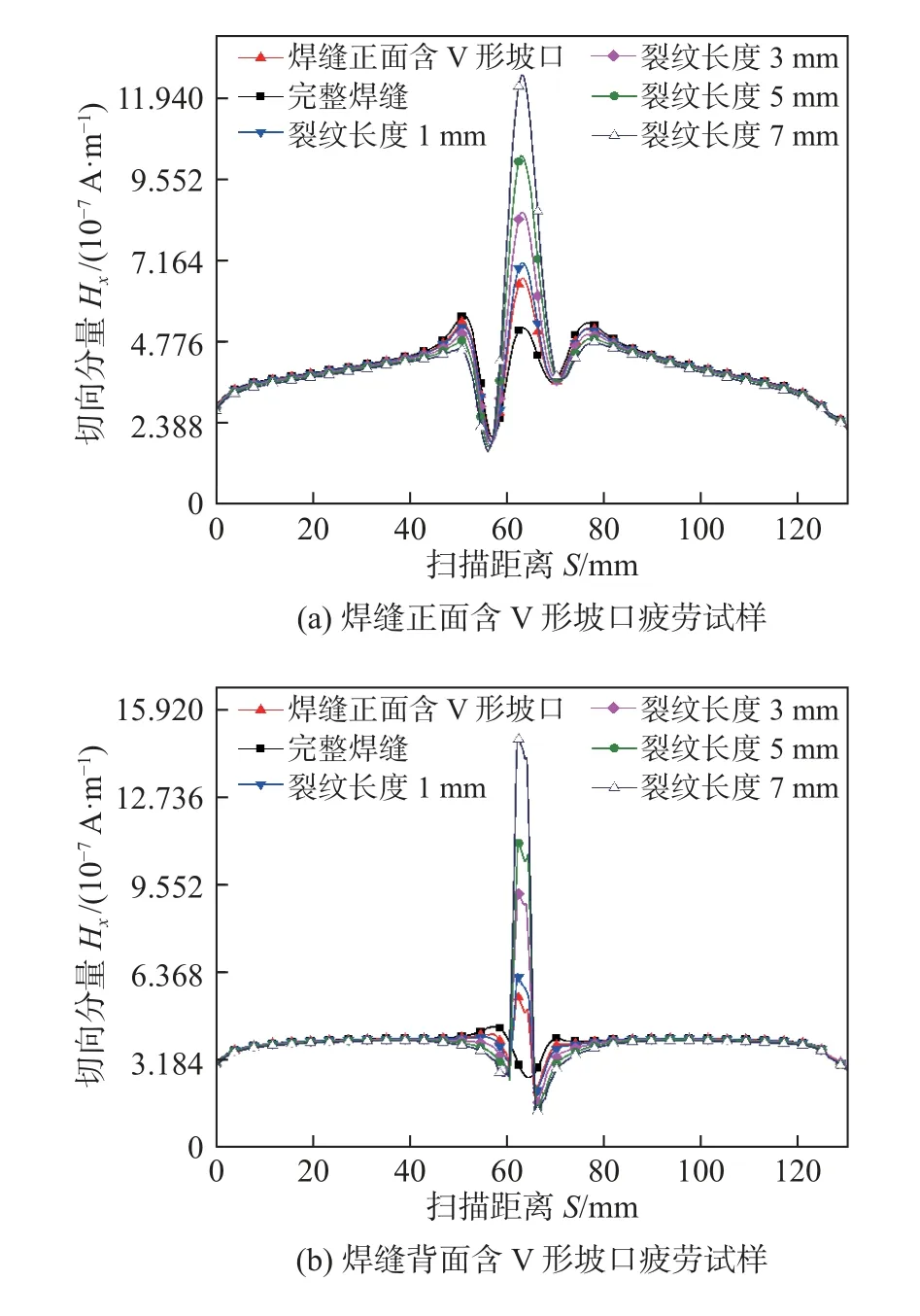

为验证检测结果正确性,在有限元仿真软件中对焊缝疲劳试样进行建模,模型尺寸与试样尺寸保持一致,疲劳损伤过程中由位错、应力产生的等效磁场采用电磁耦合方式进行模拟。对焊缝试样无坡口、焊缝正面含V 形坡口及背面含V 形坡口试样在裂纹长度为0,1,3,5 和7 mm 进行了计算,计算结果如图8 和图9 所示。

图8 焊缝正面不同疲劳裂纹长度空气域磁场分布

图9 焊缝背面不同疲劳裂纹长度空气域磁场分布

对于焊缝疲劳试样,由于V 形坡口造成焊缝处组织结构不连续,空气域磁场分布较完整焊缝试样空气域磁场分布差异较大,坡口处空气域磁场值显著增大,且为试样附近空气域磁场最大值,焊缝余高最高点处为焊缝附近空气域磁场最低值。随着裂纹长度增加空气域磁场最大值不断增大,最大值位于裂纹尖端,焊缝余高最高点处仍为焊缝附近空气域磁场最低值,当裂纹长度达到7 mm 时,空气域磁场值达到最大值。

3.2 仿真结果单通道提取

试验过程中由于传感器采集的为试样表面泄露到空气域的自有漏磁场,为了更准确得到仿真模型表面空气域磁场变化结果,对有限元仿真结果进行单通道提取分析。实际检测时,检测传感器距离试样表面有1 mm 提离值,故对仿真结果进行提取时空气域检测路径距离试样表面焊缝最高点处提离值也保持1 mm,单通道仿真提取结果如图10 所示。对于焊缝试样正面,整个试样磁场分布呈现W 形,焊缝正面含坡口处磁场较无坡口磁场值大,伴随着裂纹长度增加,坡口区域磁场值增大,如图10a 所示。对于焊缝试样背面,完整焊缝试样检测信号呈现V 形,受坡口及裂纹漏磁场影响中心区域磁场值发生了显著的反转,伴随着裂纹长度增加,磁场值增大,如图10b所示。通过对单通道仿真提取结果的分析可知,伴随着裂纹长度增加中心区域磁场值均增大,试验结果与仿真结果一致,证实了试验结果的正确性。

图10 不同疲劳裂纹长度磁场切向分量Hx 分布

4 疲劳损伤过程自有漏磁场表征

对于焊缝正面含V 形坡口疲劳试样及焊缝背面含V 形坡口疲劳试样,未加载前焊缝处自有磁场分布主要与焊缝表面形貌、试样初始磁场Hi、地磁场Hg等有关,焊缝表面形貌对试样检测信号影响较大。焊缝正面含V 形坡口疲劳试样,检测及仿真结果能够反映正面两个焊缝余高处的凸起,焊缝背面含V形坡口疲劳试样,检测及仿真结果能够反映背面单个焊缝余高处的凸起,从焊缝处自有漏磁场原始信号分布即可分辨所检测焊缝的正反面。

对焊缝试样进行疲劳加载后,疲劳损伤过程试样磁力线变化如图11 所示。试样V 形坡口区域由于几何尺寸不连续,必定有部分磁场泄漏到试样表面,从而形成漏磁场,如图11a 所示,V 形坡口区域极性与试样两端极性相反,为后续坡口区域磁场值反向增长主要原因。疲劳裂纹萌生阶段,坡口区域磁场值受位错磁化效应[14-15]和力-磁耦合效应的影响造成该区域磁荷增大,随着疲劳载荷循环次数增加,位错磁化效应达到饱和状态,且力-磁耦合效应达到无滞后磁化状态,此时试样磁场值基本保持不变,故加载前后试样磁场值变化较大,后续随着载荷循环次数增加,裂纹萌生阶段试样自有磁场值变化较小,试样磁场由应力场Hσ、地磁场Hg和初始磁场Hi3 部分叠加组成,如图11b 所示。当循环载荷达到一定次数后裂纹萌生并扩展,在疲劳裂纹缓慢扩展阶段,V 形坡口区域磁场值增大主要受裂纹两侧磁荷累积及坡口根部裂纹产生漏磁场共同影响,裂纹扩展前期长度及张开角度较小,该阶段V 形坡口区域磁场值反向增长较为缓慢;在疲劳裂纹快速扩展阶段,由于裂纹长度较长,且裂纹尖端张开角度变大,产生漏磁场快速增大,使得V 形坡口区域磁场值在该阶段迅速增加,如图11c,11d,11e 所示。断裂后,裂纹两侧磁荷极性发生反转,造成缺陷处磁场信号幅值发生反转,如图11f 所示。

图11 焊缝疲劳损伤过程磁力线变化

5 结论

(1)焊缝正面及背面自有漏磁场原始信号分布主要与焊缝表面形貌相关,从焊缝处自有漏磁场原始信号分布即可分辨所检测焊缝的正反面。

(2)裂纹萌生阶段,加载前后试样磁场值变化较大,后续随着载荷循环次数增加试样磁场值小范围波动;裂纹产生后,受裂纹处漏磁场影响检测信号对应裂纹区域信号幅值反向增大,以此作为裂纹萌生的判定点;伴随着疲劳裂纹扩展,裂纹处漏磁场显著增加,检测信号幅值反向快速增大,并在临近断裂时,达到最大值;断裂后,检测信号幅值发生反转。

(3)基于试验及仿真结果,证实了对焊缝疲劳损伤过程中自有漏磁场检测,以表征焊缝疲劳损伤状态的可行性,并通过理论分析了焊缝疲劳损伤过程磁场信号变化机理,研究结果为后续通过焊缝自有漏磁场检测信号变化判定疲劳损伤状态具有重大工程应用价值。