7 mm 厚TC4 钛合金电子束焊接头组织和性能

2023-03-30苗金芳王爱琴吕逸帆余巍谢敬佩

苗金芳,王爱琴,吕逸帆,余巍,谢敬佩

(1.河南科技大学,河南 洛阳 471023;2.中国船舶重工集团公司第七二五研究所,河南 洛阳 471023)

0 前言

钛合金具有比强度高、比重小、热稳定性强、焊接性好等一系列优点,被广泛应用于航空航天等领域。TC4 钛合金是α+β 两相钛合金,也是目前使用最广泛的钛合金,含有6% α 稳定Al 元素和4% β 稳定V 元素,具有密度小、比强度高以及在高温高压下的高耐腐蚀性等优点[1-2],在航空工业中常用于制造发动机的压气机盘和叶片,以及飞机结构中的梁、接头和隔框等重要承力构件[3-4],而且在生物医药和汽车工业等领域得到了广泛的应用。

由于钛合金的化学活泼性,以及在高温条件下对氢、氧、碳和氮等具有很大的亲和力[5],常用的焊接方法如TIG焊[6]、MIG 焊、PAW 焊、LBW 焊等[7]不能满足钛合金焊接的要求,有必要提供一种保护气体或在真空气氛[8]焊接,而真空电子束焊EBW[9]可以满足钛合金焊接的特殊要求。电子束焊是高速运转的电子束撞击在工件上将动能转化为热能,使焊接材料迅速熔化,形成熔池,随着电子束的移动,熔池金属冷却结晶,从而完成焊接过程。高真空电子束焊接技术可以避免合金在焊接过程中与空气发生化学反应而产生缺陷[10-12]。同传统焊接方法相比,真空电子束焊具有能量密度大、热输入小、焊接速度快、深宽比大、热影响区小等一系列优点[13],不仅适用于钛合金材料的焊接,也广泛应用于对质量要求高部件的焊接。

对TC4 钛合金电子束焊焊接接头的组织和性能研究较多,如钟玉等人[14]采用真空电子束方法进行10 mm 厚TC4 钛合金的焊接,对显微组织和力学性能进行了研究。结果表明,焊缝和热影响区金属中较粗大的原始β 相转变为过饱和的针状马氏体;焊缝的硬度值比母材高,但冲击韧度比母材低。温锦志等人[15]对30 mm 厚TC4 钛合金进行电子束焊接,结果表明,焊缝顶部β 柱状晶粗大,中部和下部柱状晶相对较小,β 晶粒内部微观组织为针状马氏体,马氏体尺寸从焊缝顶部到底部逐渐减小;焊缝区和热影响区显微硬度值高于母材。刘希林等人[16]对33 mm 厚TC4 锻件电子束焊接接头组织进行了研究,通过对电子束焊接接头的截面形貌进行观察,发现焊缝区为典型的粗大柱状晶组织,晶粒组织受温度梯度影响呈现明显的取向性,焊缝处、热影响区组织主要是由β 转变基体和α′形成的马氏体组成,焊缝处晶粒粗大,而热影响区处马氏体细小,分布不均。

文中对7 mm 厚TC4 钛合金电子束焊焊接接头的显微组织和力学性能进行了分析,为TC4 钛合金电子束焊接的应用提供参考。

1 试验方法

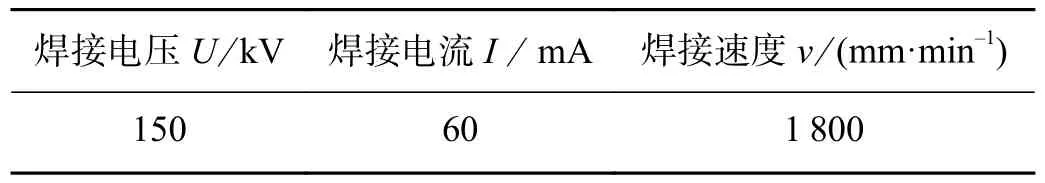

试验所用材料为7 mm 厚的TC4 钛合金,焊接试样尺寸为300 mm × 250 mm × 7 mm。焊接试验在中国船舶重工集团公司第七二五研究所的大功率电子束焊机上进行。焊接前对TC4 钛合金进行打磨,去除氧化膜,然后进行酸洗,酸洗后用清水冲洗并用吹风机吹干待施焊。焊接工艺参数如表1 所示。

表1 焊接工艺参数

焊接完成后,通过线切割进行取样,在母材和焊接接头分别取拉伸试样,母材拉伸试样尺寸为45 mm × 20 mm × 7 mm,接头拉伸试样在试板不同位置取样,试样尺寸为250 mm × 25 mm × 7 mm;冲击试样采用夏比V 形缺口,试样尺寸为55 mm × 10 mm ×5 mm,V 形缺口分别在焊缝区和热影响区;在试板不同位置切取面弯和背弯试样,弯曲试样尺寸为250 mm ×38 mm × 6 mm,试样打磨光滑,用砂纸打磨掉线切割痕迹。

金相试样经过打磨、抛光后进行腐蚀,腐蚀剂为HF∶HNO3∶H2O=1∶3∶10,用Axio Vert A1 型倒置金相显微镜对试样进行金相显微组织观察;在MH-3 型显微硬度计上对接头不同区域硬度进行测量,载荷1.96 N,加载时间10 s;在岛津AG-I 250KN 精密万能试验机上进行室温拉伸试验,拉伸速率为1 mm/min;冲击试验在JBN-300B 冲击试验机上进行,试验后用JSM-IT100 型扫描电子显微镜对拉伸、冲击断口进行观察。

2 试验结果与分析

2.1 显微组织分析

由电子束焊接工艺下获得的TC4 钛合金接头截面宏观形貌可以看出,焊缝区为粗大组织,受温度梯度影响,上部晶粒较下部晶粒粗大。

图1 为TC4 钛合金电子束焊接头不同区域显微组织。图1a 为接头宏观形貌,可以看出,从左至右依次是母材、过渡区、细晶区、粗晶区和焊缝区,焊缝区的晶粒尺寸最大。

图1 TC4 钛合金电子束焊接头不同区域显微组织

图1b 为母材显微组织,可以看出,在平衡状态下,TC4 钛合金母材是由α 相和β 相组成的双态组织,其中α 相为基体,β 相分布在α 相的边界处。由于与焊缝中心距离的不同,各区域最高温度停留时间不同,使得各区域的晶粒大小和相组成有较大区别[17]。图1c为过渡区,最高温度未达到α→β 转变温度,α 相通过吞并周围晶粒长大;在冷却过程中,β 相几乎全部转变为α 相,只有少量β 相残留下来。图1d 为细晶区,最高温度达到α→β 相变温度,但温度较低,α 相转变不彻底,且温度停留时间短,β 相晶粒长大有限;在冷却过程中,极小部分的β 相转变为α′相。图1e 为粗晶区,温度达到α→β 相变温度,且相变进行的比较彻底,在温度较高情况下,晶粒长大;在冷却过程中,冷却速度较快,β 相转变为α′相。图1f 为焊缝区,焊缝区在焊接热源的作用下温度最高,使得焊缝区晶粒迅速长大,由于焊后冷却速度比较快,具备产生针状马氏体α′相的良好条件,β 相则转变成了粗大的针状马氏体α′相,马氏体通过切变在β 晶粒内部形成[18],在冷却过程中,β 相大部分可以转化为针状马氏体α′相,形成的针状马氏体比粗晶区粗大。

从显微组织中发现,热影响区和焊缝区均含有针状马氏体α′组织,其产生的原因是,冷却过程中,在α+β 组织中析出了过饱和α′组织,即针状马氏体组织。电子束在焊接过程中焊接速度快,冷却速度也快,但在快速冷却过程中β 相来不及快速转变为α 相,但β 相的晶体结构不容易受冷却抑制,仍然发生了转变,β 相由体心立方晶格直接转变为密排六方晶格,这种具有密排六方晶格的过饱和固溶体为六方马氏体,一般为针状的α′马氏体[19]。

从母材到过渡区、细晶区、粗晶区和焊缝区,各部分的组织组成由所受电子束热量的作用决定。距离焊缝远,所受热作用小,未达到β 相相变点,组织未发生相变,只是在热作用下晶粒发生长大;越靠近焊缝,所受温度越高,达到β 相相变点,组织转变为高温β 相,在快速冷却过程中,转变为针状马氏体α′相。

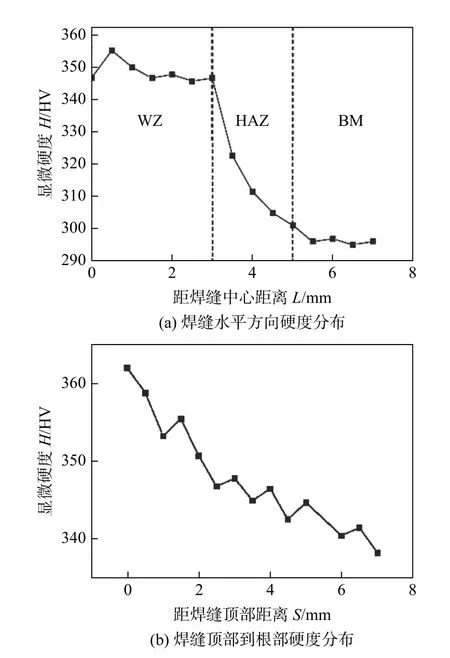

2.2 显微硬度分析

图2 为TC4 钛合金电子束焊接接头显微硬度分布。图2a 为接头水平方向硬度分布,从整个接头看,主要分为焊缝区、热影响区和母材区。从测试结果可以得到,焊缝区硬度均值为348.53 HV,热影响区硬度均值为310.06 HV,母材区硬度均值为295.95 HV,显微硬度逐渐下降。焊接接头各区域组成相的显微硬度由大到小一般规律为针状马氏体α′—α 相—β相[20-21]。因为焊缝区和热影响区的组织含有β 相转变而成的针状马氏体α′相,α′相的出现形成了大量的晶界,使焊缝区和热影响区的硬度提高,而焊缝区的针状马氏体组织比热影响区的多,因此焊缝区的硬度高于热影响区;从图中看出母材硬度值最低,是因为母材的组织为α+β 相,所以硬度值低于焊缝区和热影响区硬度。

图2 TC4 钛合金电子束焊接头显微硬度分布

图2b 为焊缝厚度方向顶部到根部显微硬度分布,可以看出从焊缝顶部到根部,显微硬度有所下降,造成硬度分布差异的原因主要是焊缝区马氏体组织的分布不同,从焊缝顶部到根部,针状马氏体含量和尺寸减小,所以硬度有所下降。

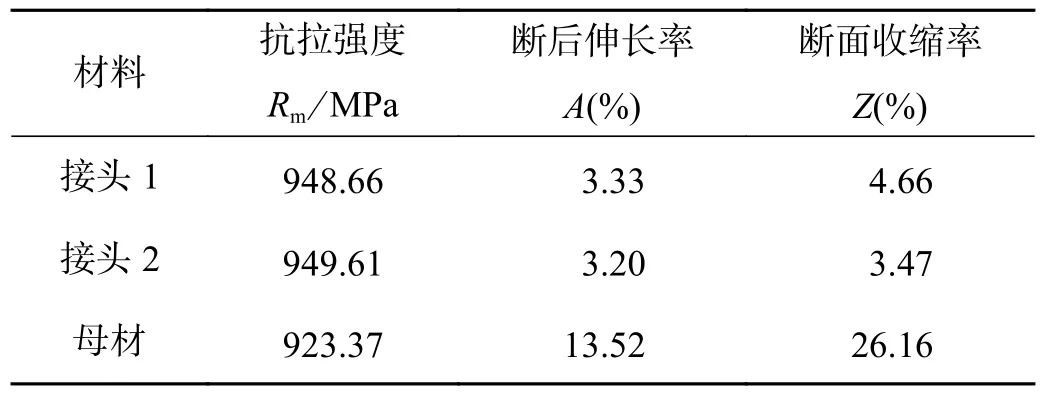

2.3 拉伸试验结果分析

表2 为电子束焊接头和母材试样的拉伸试验结果。从试验结果可以看出,焊接接头抗拉强度相差不大;而母材的抗拉强度低于焊接接头的抗拉强度,接头塑性较低,断裂发生在焊缝处。从接头断口扫描图片看出,宏观断口平齐,无颈缩[22]。接头抗拉强度高于母材抗拉强度是因为在快速冷却条件下,产生了针状马氏体α′相,针状马氏体具有高的孪晶和位错密度,造成了大量的相界,使焊缝区强度提高。

表2 TC4 钛合金焊接头和母材的拉伸试验结果

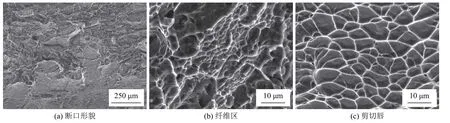

图3 和图4 为焊接接头拉伸断口试样的扫描电镜图片。焊接接头的扫描图片显示,断口由剪切唇和纤维区组成,剪切唇较为平整,纤维区位于断口中央,粗糙不平[23]。剪切唇和纤维区直接相连,不存在放射区。剪切唇和纤维区越大则塑韧性越好[24]。从扫描图片看出,剪切唇韧窝为等轴状,韧窝分布比较均匀,但韧窝较浅;纤维区大韧窝中包含着小韧窝,且韧窝较深,断口的韧窝分布大小不均匀。

图4 TC4 钛合金电子束焊接头2 拉伸断口形貌

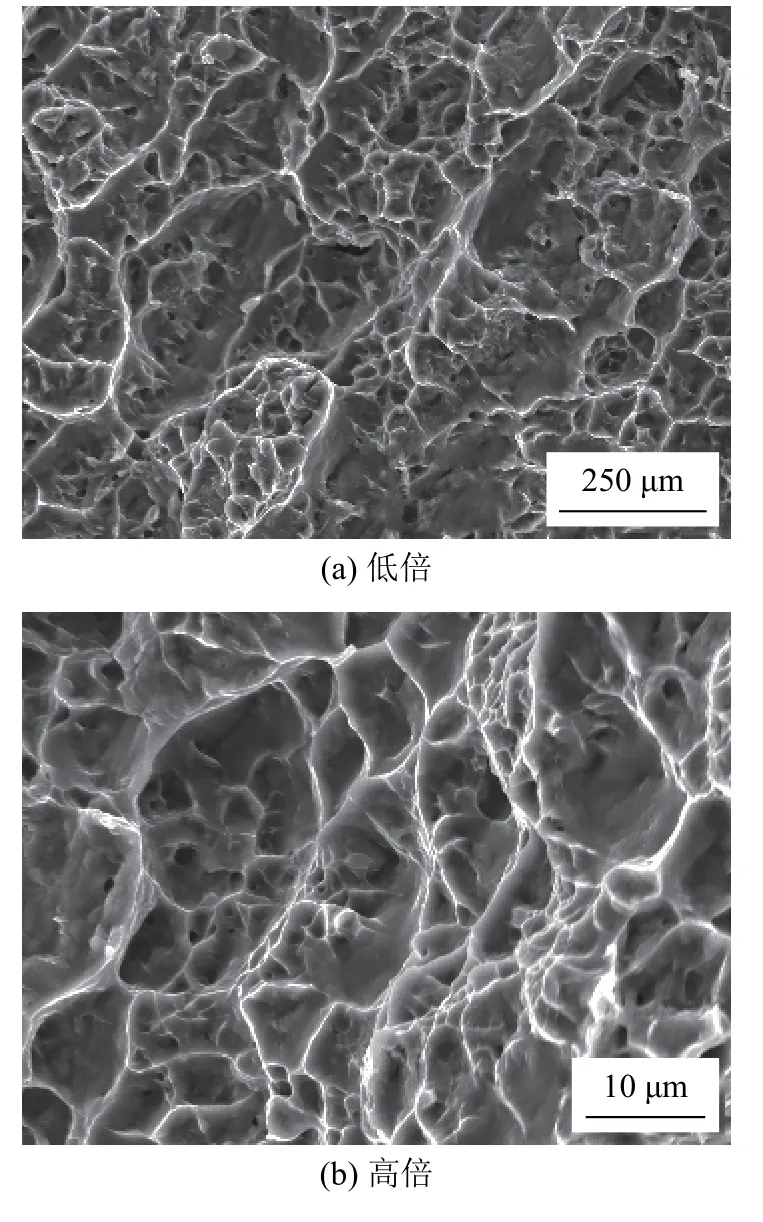

图5 为母材拉伸断口扫描形貌,可以看出母材断口含有大小不一的韧窝,且韧窝深度较深,因此认为母材为韧性断裂。对比发现母材的韧窝比焊接接头的韧窝深,说明母材的塑性高于焊接接头。

图5 TC4 钛合金电子束焊母材拉伸断口形貌

拉伸试验表明TC4 钛合金电子束焊接接头抗拉强度高于母材,而塑性低于母材,是因为焊接过程中,焊缝所受热量最高,产生了针状马氏体α′相,形成了相界,使得焊接接头的抗拉强度提高,而塑性降低。

2.4 冲击试验结果分析

采用夏比V 形缺口对焊接接头进行冲击试验,结果显示,缺口在焊缝区试样的冲击韧性为28 J/cm2,缺口在热影响区的冲击韧性为24.4 J/cm2。说明V形缺口在焊缝区的试样具有较好的韧性,但两者韧性相差不大。

图6 为TC4 钛合金焊接接头冲击试样断口扫描电镜图片。从扫描图片可以看到,缺口在焊缝区试样,韧窝均匀且较大;而缺口在热影响区试样,韧窝小而浅,由此说明了缺口在焊缝区具有较好的韧性。

图6 TC4 钛合金电子束焊冲击试样断口形貌

2.5 弯曲试验结果分析

通过对焊接接头进行面弯和背弯试验,可以看出面弯至150° 时,试样发生了断裂;背弯试验至180° 时,试样没有发生断裂,说明背弯试验合格。

从接头厚度方向显微硬度测试结果得到顶部硬度高于根部硬度,且顶部晶粒粗大,因此面弯在弯曲时发生断裂。

3 结论

(1) TC4 钛合金焊接接头各部分组织受热作用影响,热影响区和焊缝区都含有针状马氏体α′相,焊缝区温度高,焊缝区的α′相比热影响区α′相多且粗大。

(2) 焊接接头焊缝处显微硬度最高,高于热影响区和母材区,主要是焊缝区含有大量的针状马氏体α′相,使得焊缝硬度提高,但整体硬度分布均匀。

(3) TC4 钛合金电子束焊接头抗拉强度高于母材,接头拉伸性能良好,扫描断口分为剪切唇和纤维区,剪切唇韧窝均匀且浅,纤维区韧窝大而深;缺口在焊缝区的试样的冲击韧性高于缺口在热影响区的冲击韧性;背弯试验至180° 时,试样未发生断裂,背弯试验合格。