等离子弧增材交织结构的组织与力学性能

2023-03-30周凡顾介仁王克鸿

周凡,顾介仁,2,王克鸿

(1.南京理工大学,受控电弧智能增材技术工信部重点实验室,南京 210094;2.北京北方车辆集团有限公司,北京 100072)

0 前言

金属增材制造由于其加工周期短,对材料有较高的使用率,成本较低等诸多优点,目前在航空、铁路、海洋、军事等领域引起广泛关注[1-3]。其中电弧熔丝增材制造技术通过电弧熔化丝材,逐层堆叠以形成复杂零件,非常适合制造大型复杂金属结构零件,得到了广泛应用[4-6]。

钢作为传统的结构材料广泛应用于各大领域,但目前传统的均质材料已经无法满足,陷入瓶颈,异质材料组合将会拥有广阔的前景[7-8]。郭顺等人[9]采用等离子增材18Ni 高强钢和高氮奥氏体不锈钢时发现,显微组织主要为高强钢侧的板条状马氏体和高氮钢侧的奥氏体等轴晶及树枝晶。Leicher 等人[10]采用高强度铁素体/马氏体(25%)和奥氏体(75%)材料交织增材,该结构件是软材结合了高强度的硬材,因此具有较高的屈服强度和抗拉强度。徐俊强等人[11]发现异种金属交织方式的改变能够明显影响性能,不锈钢-高强钢的异质增材可以在强度降低较少的情况下明显改善其冲击韧性,获得“强-韧”材料。

基于以上不同钢的异质交织试验结果,文中采用贝氏体钢和不锈钢进行等离子增材交织构件,并研究了贝氏体钢-不锈钢异种金属交织结构的微观组织及其力学性能。

1 试验方法

增材试验所用基板为400 mm × 250 mm × 18 mm的贝氏体钢,所使用的焊丝分别为直径 ϕ1.0 mm 的316L 不 锈钢 焊 丝(丝 材1)和 ϕ1.2 mm 的ER80YM 贝氏体钢焊丝(丝材2),材料化学成分见表1。

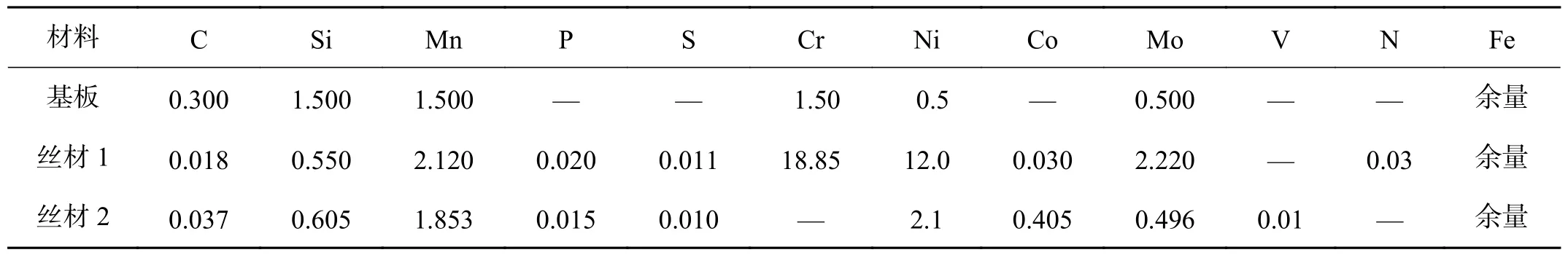

表1 基板与焊丝化学成分组成(质量分数,%)

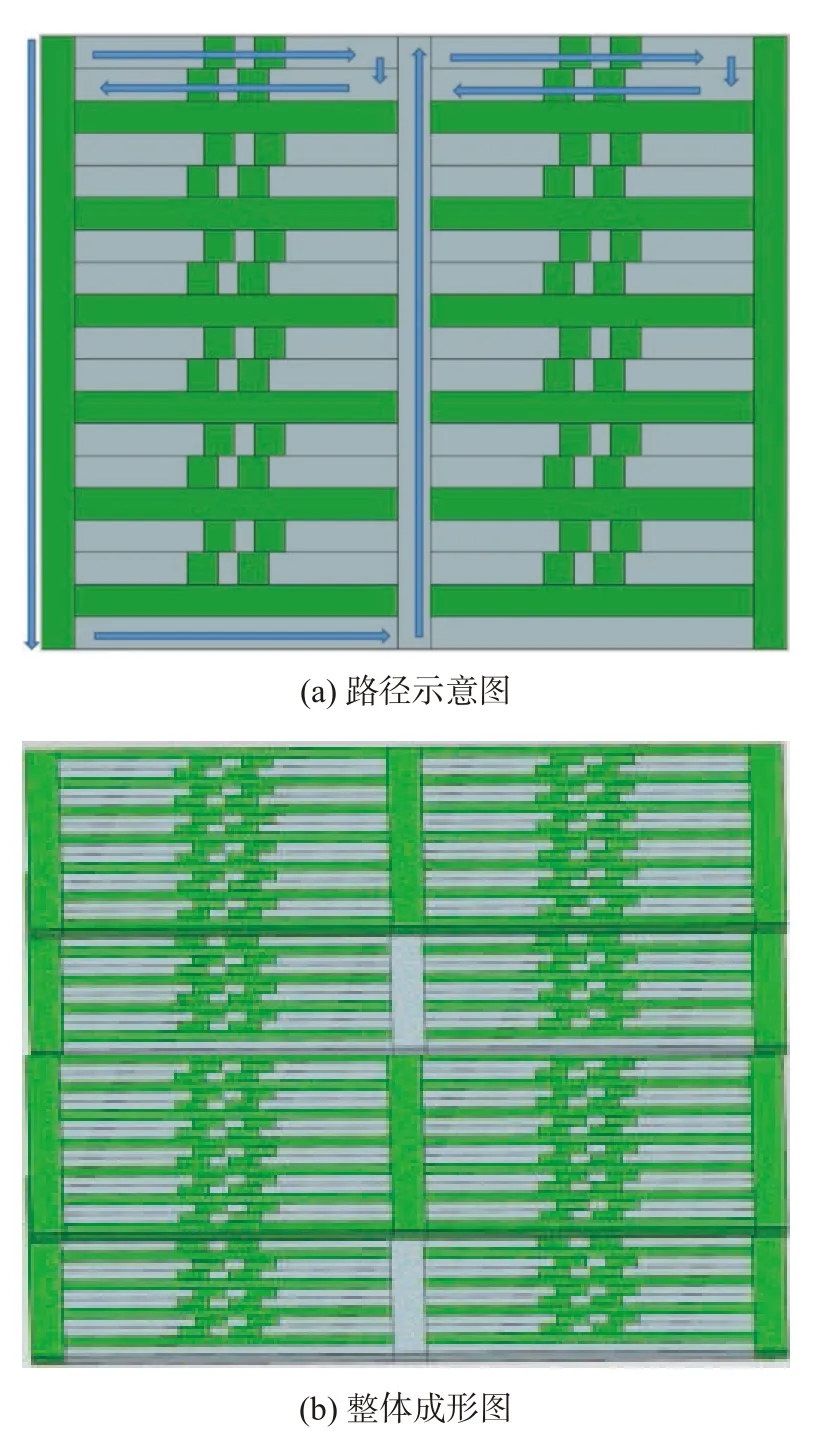

试验采用的等离子弧增材制造系统由日本安川(YASKAWA)机器人、米加尼克等离子焊机、PWM 300等离子焊枪及送气送丝装置组成。增材工艺参数如下:增材电流170 A,增材速度12 cm/min,不锈钢送丝速度1.80 m/min,贝氏体钢送丝速度1.46 m/min。增材过程加摆,摆宽为5 mm,摆长为2.5 mm。增材过程选用的保护气体为氩气,气体流量19 L/min,等离子为氩气,气体流量0.8 L/min,控制层间温度为200 ℃以下。使用此工艺参数增材一个长160 mm,宽120 mm,高42 mm 的构件,如图1 所示。图1a 为异种金属交织结构的路径示意图。其中单道长度为80 mm,不锈钢(绿色)在其中占比15 mm,平均分为两段,中间插入5 mm 的贝氏体钢(灰色);同一层内部道间偏移量为6.5 mm,3 道作为一个循环,外面有不锈钢进行包裹,相当于很多个田字结构堆叠,整体比例为1∶1,整体形状如图1b 所示。

图1 双金属交织结构示意图

增材后的交织构件按照选定好的位置进行截取拉伸试样、金相试样和冲击试样。其中金相试样打磨抛光后用2%的硝酸酒精和王水分别进行腐蚀,然后采用光学显微镜对试样表面显微组织进行观察,XRD 定量分析组织成分,SEM 进行断裂韧口观察。

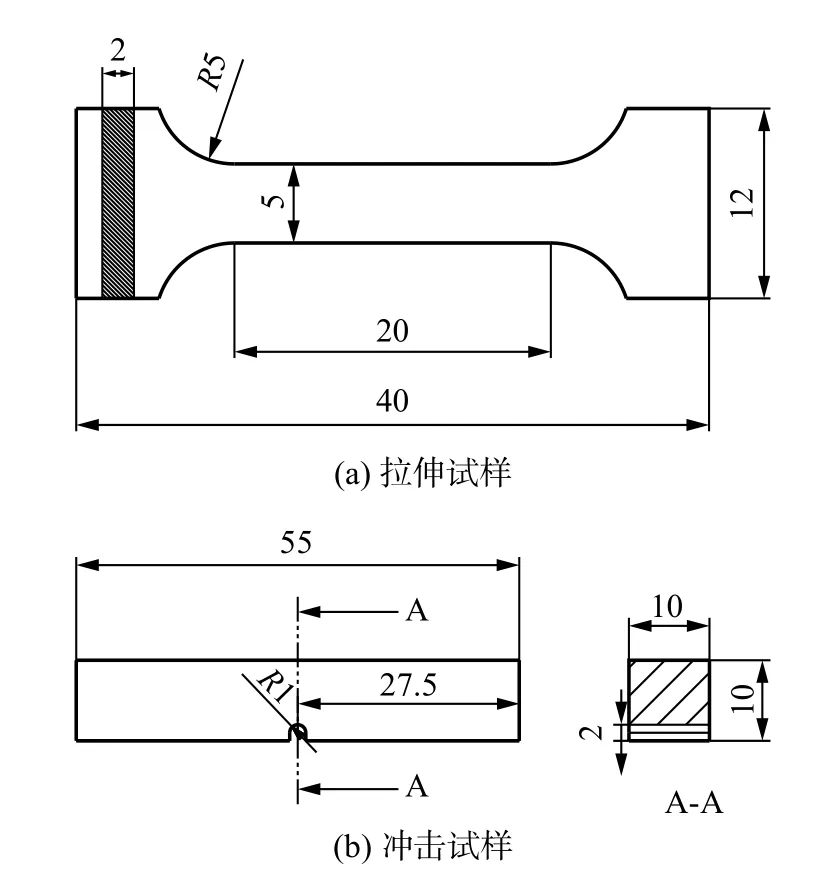

采用拉伸试验机,依据国家标准GB/T 228—2002《金属材料室温拉伸试验方法》对室温下金属交织构件的拉伸强度进行测试,拉伸试样如图2 所示,拉伸试样按照不锈钢的不同比例进行选取,每个比例拉伸试样3 个方向各取两个。采用摆锤冲击试验机测试交织构件的冲击韧性,试样尺寸如图2 所示,冲击缺口选取位置分别位于不锈钢处和贝氏体钢处,测试温度分别为常温和-40 ℃低温。

图2 拉伸试样及冲击试样示意图

2 试验结果与分析

2.1 交织结构形貌分析

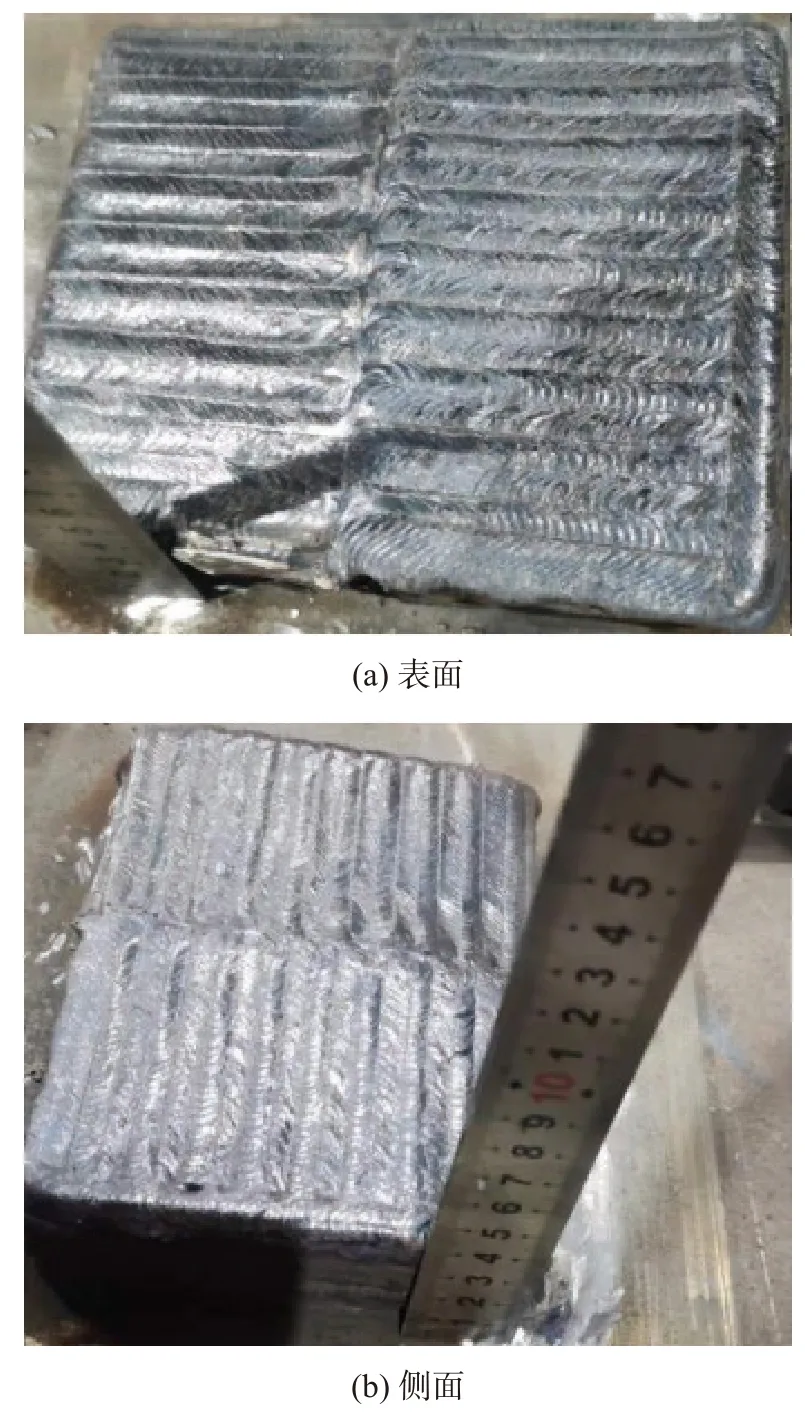

结构件实物图如图3 所示,构件表面没有明显的塌陷、开裂等成形问题,侧面部分没有塌陷,表面也未出现气孔、夹渣等缺陷,成形良好,经过X 射线检查后发现,结构件层与层之间结合良好,内部无缺陷。

图3 结构件实物图

2.2 微观组织分析

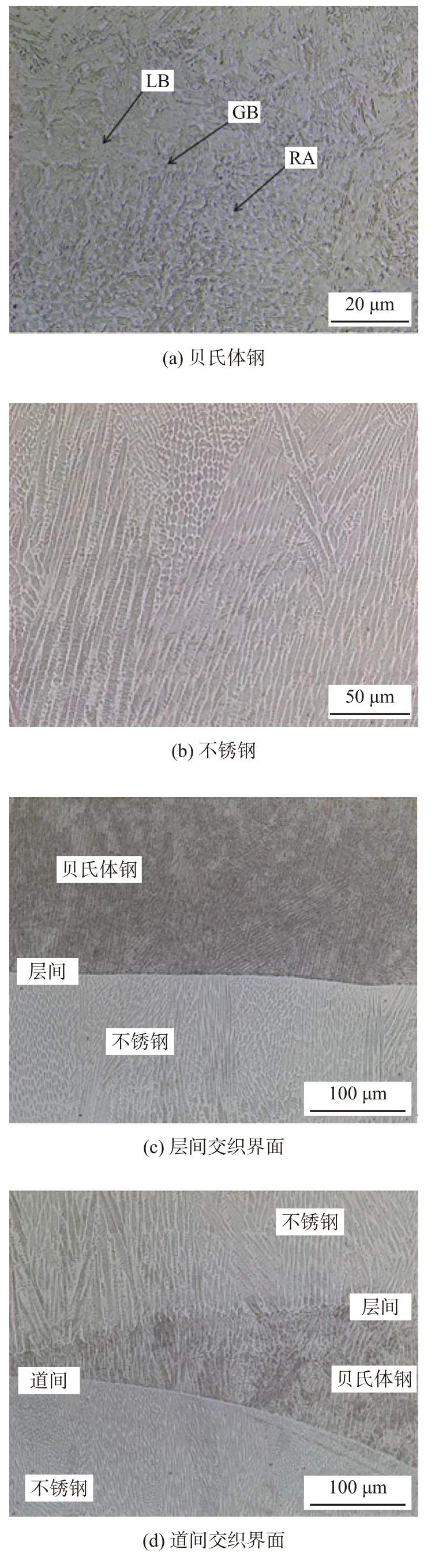

图4 为金属异质异构各区域组织形貌。从图4a可以看出,贝氏体钢区域组织主要为粒状贝氏体(GB)、板条状贝氏体(LB)、残余奥氏体组成(RA),无碳化物析出,其中分散的GB 和平行的LB 分布在块状RA 中,从而产生出更细的薄膜状残余奥氏体[12-13]。从图4b 可以看出,不锈钢区域组织为奥氏体和铁素体,奥氏体组织主要是柱状树枝晶和等轴树枝晶。其中柱状晶的生长方向与沉积方向基本相同,但由于温度梯度与沉积方向不是完全一致,会存在少量柱状晶与热流方向最为接近的方向生长[14]。图4c 和图4d 分别为金属层间交织与道间交织的组织形貌,其中在交织界面处存在互相过渡的重熔区,在贝氏体钢区域主要为粒状贝氏体组织,在不锈钢区域主要为奥氏体组织。在道间交织处不锈钢组织由于贝氏体钢立刻增材在其上面,两种材料的冷却速度不同,导致不锈钢部分冷却速率加快,所以不锈钢组织主要为等轴晶和细状晶;在层间交织处,由于其上一层冷却到200 ℃以下进行增材第二层,贝氏体钢对不锈钢没有太大影响,所以不锈钢组织主要为少量等轴晶和粗大的树枝晶。贝氏体钢组织由于受到不锈钢组织的影响[15],抑制贝氏体钢晶粒的长大,所以交织出主要组织为粒状贝氏体和薄膜状的残余奥氏体。

图4 交织结构各区域微观组织形貌

由图5 XRD 图谱可知,波峰显示全部为贝氏体相与奥氏体相,无碳化物析出,与上述的交织结构微观组织一致。

图5 交织结构XRD 衍射图谱

2.3 力学性能分析

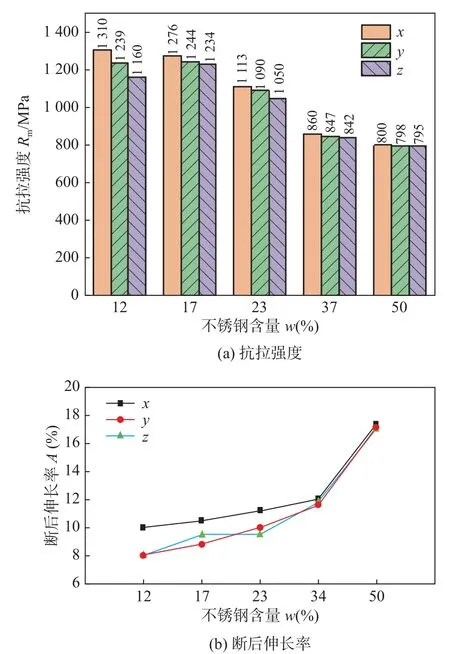

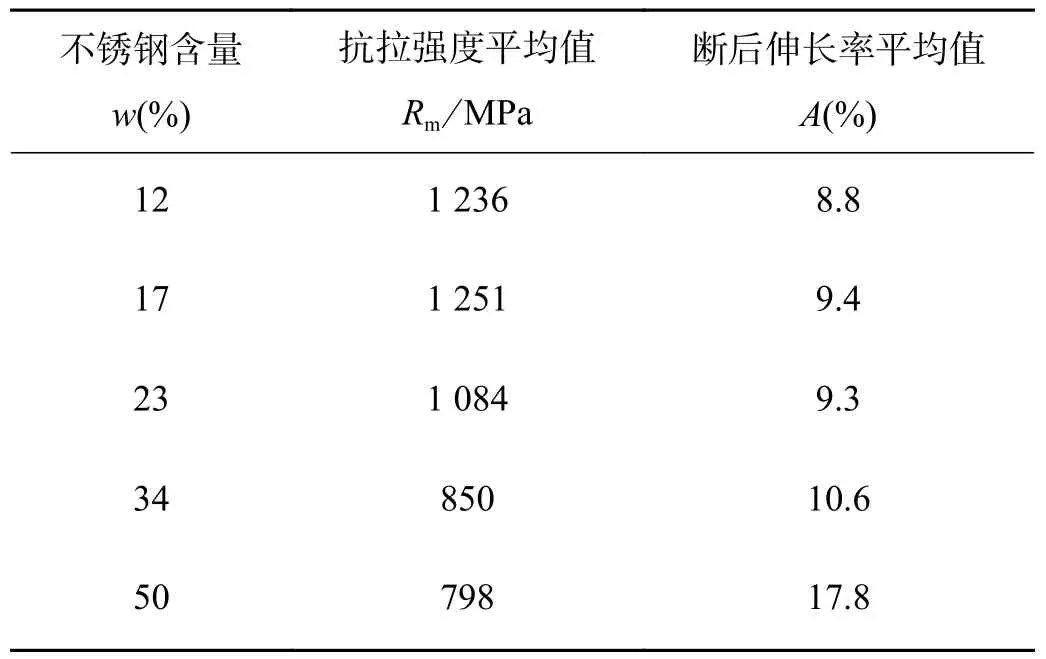

图6 为交织增材构件的拉伸性能,表2 为增材件中不同不锈钢含量时的拉伸性能平均值。从表2 中能够得出,对于“田字形”道间交织结构,由于不锈钢含量的不断增加,构件的抗拉强度逐渐减小,断后伸长率逐渐上升。但当含量在23%以内时,抗拉强度比纯电弧增材贝氏体钢构件[12]还要高,且断后伸长率也与纯贝氏体钢相同,主要是由于增材单层过程中由于不锈钢立刻就搭接在贝氏体钢上面,两种钢的冷却速率不同使贝氏体钢组织有更长的保温时间,且不锈钢中Ni 元素会抑制贝氏体钢组织的长大[15],故贝氏体钢组织增多,晶粒细化,其主要组织为粒状贝氏体;在层间沉积过程中,由于等离子热输入比较大,形成了不锈钢-贝氏体钢的重熔层,从而减少了一定量的不锈钢,提高了材料的强度。由图6 可知,其中x方向抗拉强度和断后伸长率比y和z方向的要高,存在着明显的各向异性,但随着不锈钢含量的增材,各向异性明显变小,不锈钢含量达到50%时,3 个方向已经没有明显差异。主要原因是不锈钢含量低时,其拉伸试样主要组织为贝氏体钢,故贝氏体钢晶粒大小对其影响比较大;同层道间增材时,与不锈钢接触的贝氏体钢部分晶粒比较细小,而层间进行增材时,由于上一层温度已经冷却到200 ℃以下,故贝氏体钢重熔区部分的晶粒尺寸稍微大一些,所以有比较大的各向异性。

图6 结构件抗拉强度和断后伸长率

表2 交织增材构件抗拉强度和断后伸长率

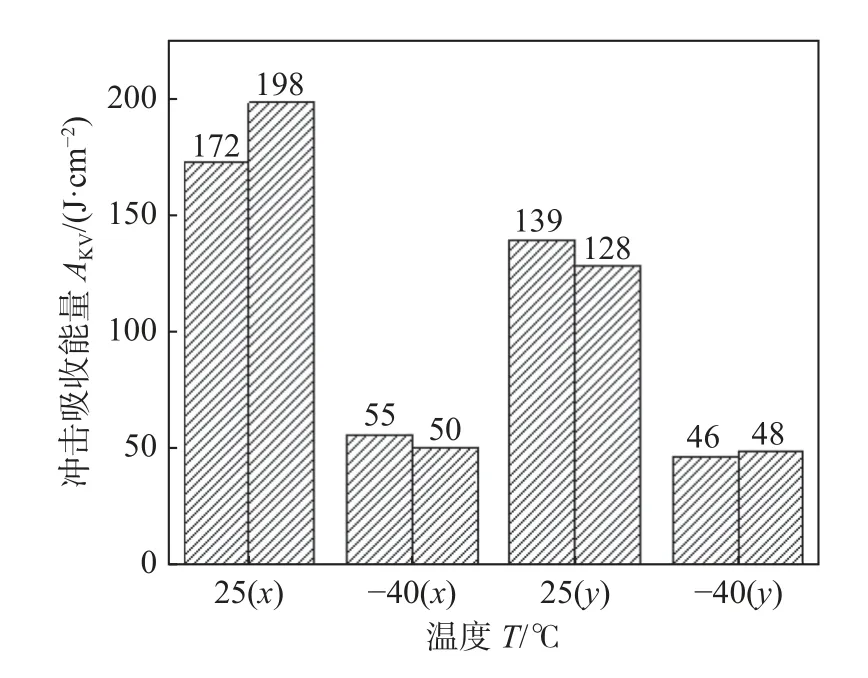

图7 为不锈钢含量较低时(12%~20%)的交织构件沿x,y两个方向不同温度下的冲击吸收能量,构件室温下(25 ℃)整体平均冲击吸收能量为159.25 J/cm2,在-40 ℃平均冲击吸收能量为49.75 J/cm2。其中x方向不同温度的平均冲击吸收能量为185 和52.5 J/cm2,y方向不同温度的平均冲击吸收能量为133.5 和47 J/cm2,略小于x方向的冲击韧性,这是因为x方向由于重熔区部分的贝氏体晶粒尺寸比较细小,薄膜状的残余奥氏体分布比较多,所以冲击韧性比较好。整体构件的冲击吸收能量相比于纯贝氏体钢有了很大的提高,其主要原因是交织结构中不锈钢具有良好的冲击吸收能量,而且其强度也没有下降很多。因此双金属交织结构设计能够突破传统的“强-韧矛盾”,从而提高整体构件的综合力学性能。

图7 不锈钢含量较低时交织构件冲击韧性

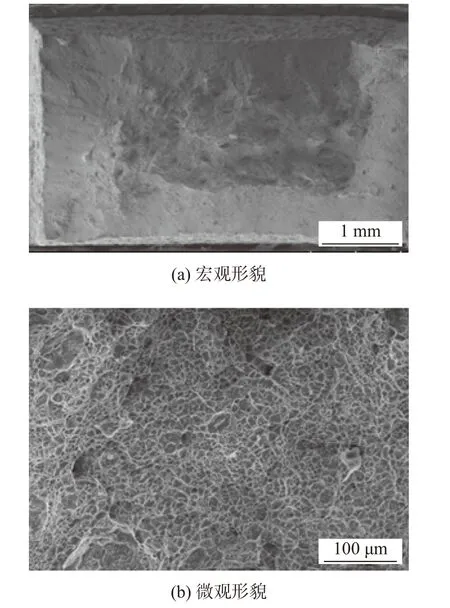

图8 为拉伸断口形貌,从图可知,宏观形貌下,断口呈暗灰色,明显纤维状,且断裂边缘处出现倾斜断面形貌,角度约为45°,是典型的韧性断裂;微观形貌下,断口表面分布大量等轴韧窝和剪切韧窝,韧窝底部有颗粒且数量较多,粒子尺寸较小,强度较高,说明交织增材构件均匀性良好,有较高强度的同时还有良好的韧性,符合力学性能的测试。

图8 拉伸试样断口形貌

3 结论

(1)通过不锈钢-贝氏体钢异种焊丝实现了等离子增材双金属交织结构增材过程,结构样件整体无缺陷,成形良好。

(2)交织结构组织在贝氏体钢区域为贝氏体和残余奥氏体,不锈钢区域为铁素体和奥氏体,交界处存在重熔区,重熔区晶粒细小。

(3)贝氏体钢-不锈钢交织结构在不锈钢含量较低的情况下,抗拉强度值在1 200 MPa 以上,断后伸长率均值为10%左右,常温下的平均冲击吸收能量在159.25 J/cm2,呈现良好的强韧性。

(4)交织结构拉伸试样断口表面有大量等轴韧窝和剪切韧窝,属于韧性断裂。