延长高端压铸模具材料使用寿命的工艺研究

2023-03-29李海龙黄佳伟郭忠昌刘优发湖州吉凯思检测服务有限公司

文/李海龙,黄佳伟,郭忠昌,刘优发·湖州吉凯思检测服务有限公司

汤敏僧·浙江杰德机械科技有限公司

模具制造水平是衡量一个国家产品制造水平的重要标志,而模具本身成本高,素有黑色黄金之称。随着汽车工业的发展,尤其是新能源汽车在我国的快速发展,对模具的需求量持续扩大,对模具质量及使用寿命的要求也越来越高,合理地选择模具材料、制定正确的热处理工艺、选择适当的表面处理方法,研究和开发新型模具材料都是必要的。下面以我司实际生产的压铸模具材料为例,分析探讨延长模具使用寿命的工艺方法。

压铸模具制造

技术要求

模具材质为H68M,规格为400mm×910mm×(3000 ~5000mm),生产工艺流程:电渣锭→下料→加热→锻造→热处理→机加工→检验→发货。

⑴表面硬度要求≤229HBW,单件硬度差≤40HBW。

⑵锻造比≥5。

⑶性能检测要求:缺口冲击功不小于25J,无缺口冲击功不小于350J。

⑷无损检测UT 单个缺陷当量≤1.0mm,不允许有密集缺陷。

⑸晶粒度细于6 级。

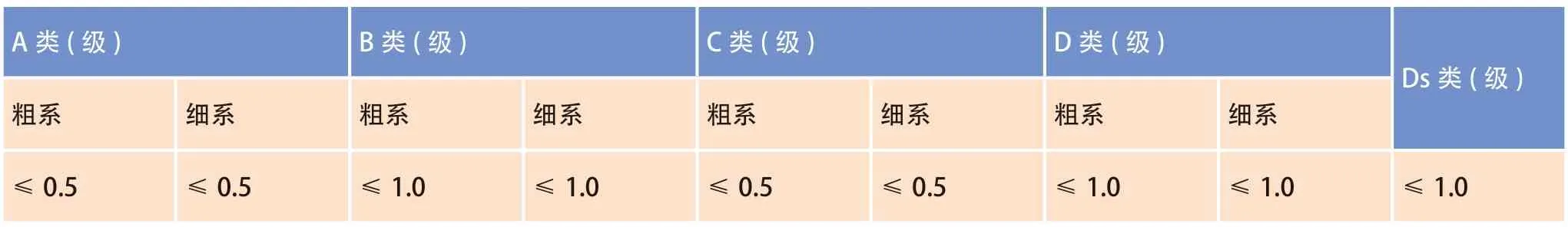

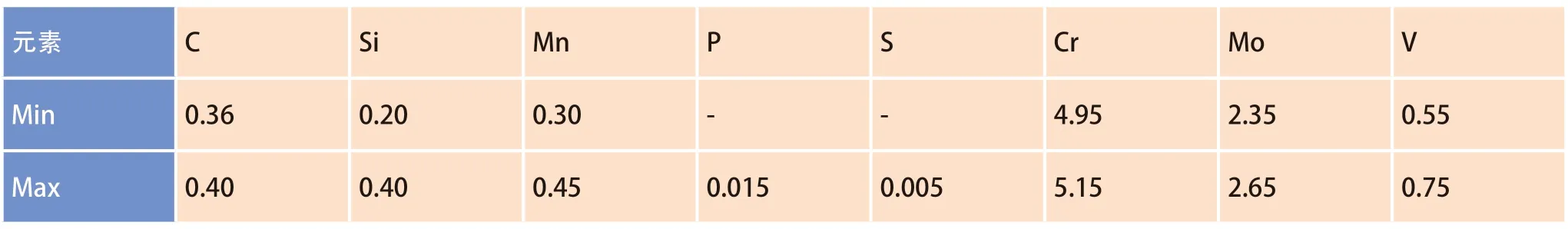

⑹夹杂物要求见表1。

表1 模具材料夹杂物要求

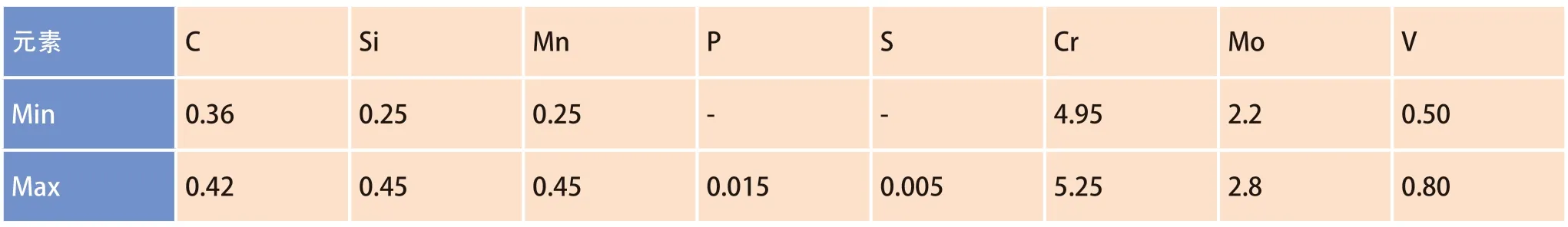

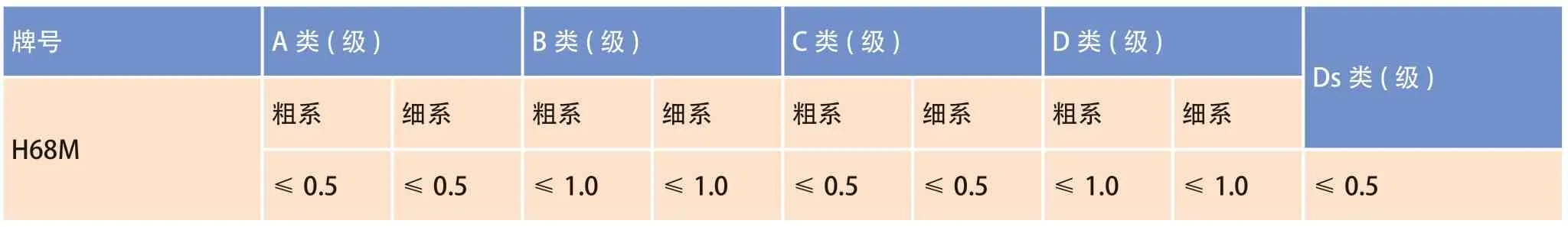

⑺原材料采用电弧炉+精炼+真空脱气+电渣重熔,化学成分见表2,[H]≤2.0PPm,[O]≤25PPm,[N]=70 ~170PPm。

表2 模具材料化学成分(质量分数,%)

生产过程

⑴采用12.5t 电渣锭去除引锭板和补缩处后装入燃气加热炉中,加热温度控制在1260℃,保温24 小时后开始锻造,采用两镦两拔工艺进行锻造,锻造比大于6,见图1。

图1 锻造过程

⑵锻后采用风冷控制,控制在400℃左右后及时入退火炉进行锻后热处理,热处理加热温度采用850℃保温20 小时,730℃保温30 小时后加热炉以小于30℃/h 冷却,炉温小于450℃后出炉。

⑶热处理后进行机加工,机加工按照图纸要求加工,加工完成后进行UT 检测,合格后发货。

影响压铸模具使用寿命的主要因素

⑴材料内部的纯净度。

⑵材料制作工艺选择的合理性。

⑶压铸模具设计的合理性及使用工况。

针对新型压铸模具材料H68M 进行工艺改进

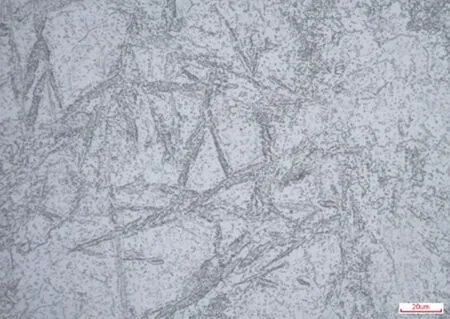

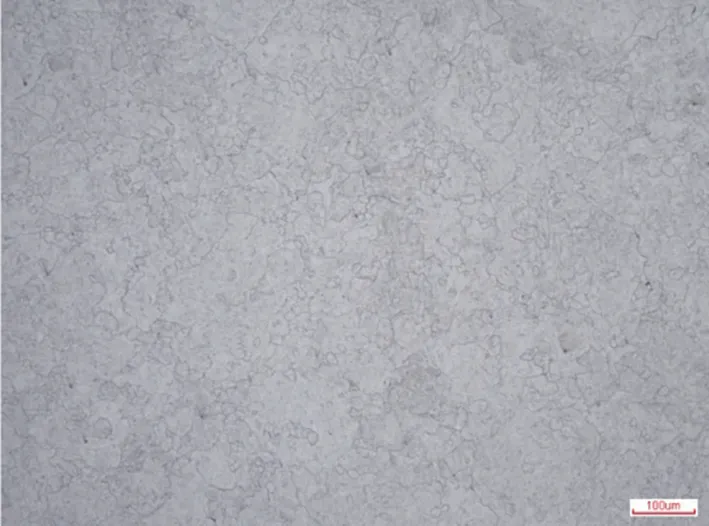

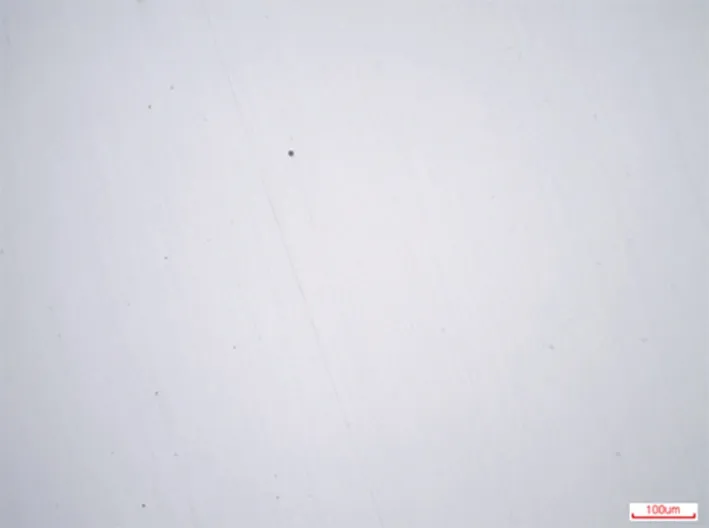

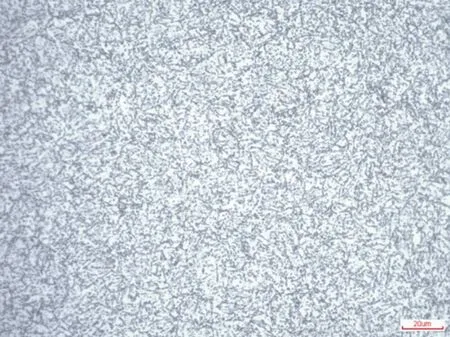

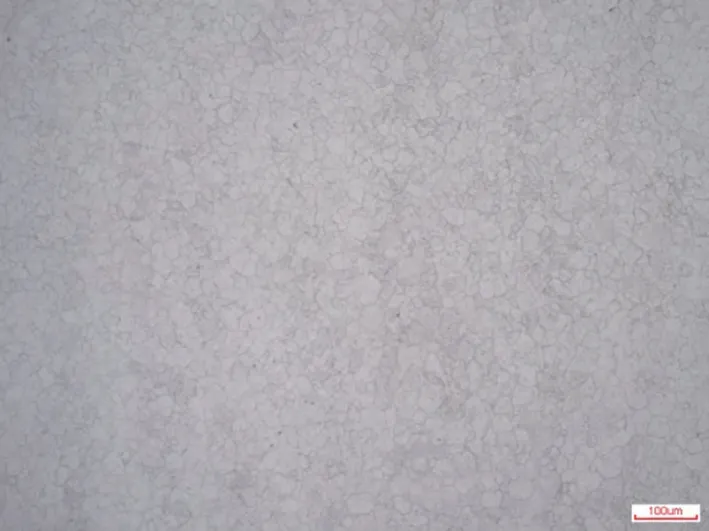

⑴按照以往工艺生产的H68M 模具材料在使用寿命上跟国内其他材料相比,没有明显提升,我司技术人员通过对原材料冶炼环节、锻造工艺控制环节及热处理控制环节进行现场跟踪及试验分析,获取如图2、图3、图4 所示的纯净度、组织、晶粒度信息,为下一步控制材料使用寿命的进一步提升积累了经验。

图2 H68M 材料纯净度高倍照片

图3 H68M 材料锻后热处理组织

图4 H68M 材料锻后热处理的晶粒度

针对以上大量的试验数据,我们技术研究人员进行分析并针对冶炼、锻造、锻后热处理进行了如下工艺改善。

改善措施一

通过成分合理设计以达到理想的基体合金组织,改善后的化学成分见表3。

表3 调整后的H68M 化学成分(质量分数,%)

改善措施二

使用洁净废钢、合金作为原料,通过LF 精炼,真空脱气,保护气氛电渣一系列有效手段降低钢中杂质元素、有害气体含量和夹杂物级别数量,获得纯净的锻造母料,在冶炼环节控制由此带来的材料使用中失效的风险,材料纯净度可控制到表4 水平,夹杂物高倍图片见图5。

表4 调整后的金相高倍检测数据

图5 改善后的纯净度高倍图片

改善措施三

加热过程中通过1280℃的高温扩散,锻造过程采用三镦三拔工艺控制和十字镦粗法,控制最后一火的变形量大于30%,多向大压缩比锻造和EFS(超细化)工艺组合,获得细化的晶粒和均匀的退火组织,从而使加工后的模具在工况调质处理后仍能保证细化均匀良好的热处理组织,为模具的使用打下良好的基础,调整后的组织图片见图6,晶粒度图片见图7。

图6 改善后的组织图片

图7 改善后的晶粒度图片

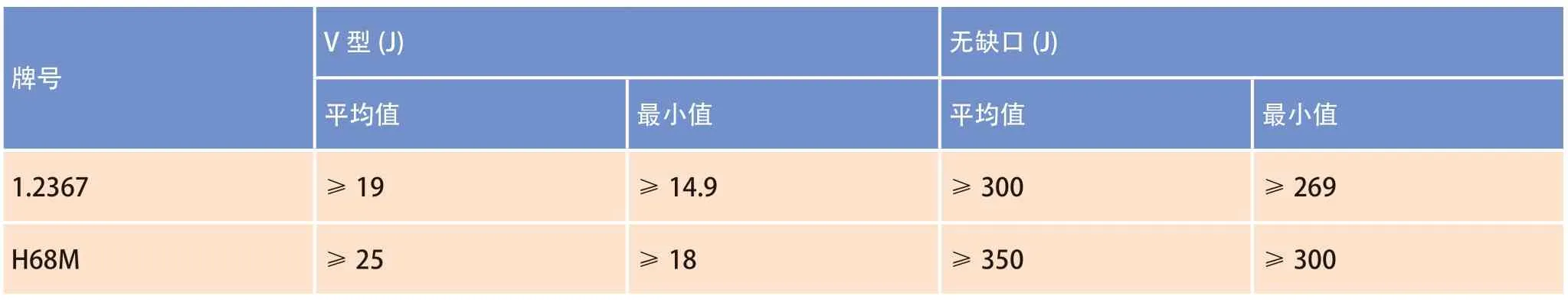

以上措施的实施,我司所生产的H68M 材料,对照北美压铸协会标准,压铸模材料应测试V 型缺口冲击值,检验材料的韧性;同时应测试无缺口冲击功,检验材料的延展性。H68M 对照Dievar 测试要求,得出调质至44 ~46HRC 工况硬度下冲击值,见表5。

表5 调质至44 ~46HRC 工况硬度下H68M 材料冲击值

我们通过对材料合金成分的优化设计,以及在生产过程中对配料、冶炼、电渣、锻造、锻后热处理各工序的严格控制,使H68M 材料具备高淬透性、高红硬性、高韧性和高延展性等全方位的优异表现。

结论

⑴H68M 材料经过成分设计调整,使其成为高淬透性、高红硬性、高韧性和高延展性的热作模具钢材料牌号。

⑵H68M 材料经电渣、高温均质化、晶粒细化处理,采用三次镦拔强力锻造使其超过客户的预期要求,客户合同订单要求10000 模的寿命,目前经过改善可达到20000 模以上的使用寿命,大大降低了模具的使用成本,为客户创造了价值。