基于过程控制和参数分布能力的元器件质量评价方法

2023-03-22李剑焘孙明张海明宁永成蒋承志

李剑焘,孙明,张海明,宁永成,蒋承志

(中国航天宇航元器件工程中心,北京 100094)

1 引言

传统的军用、宇航元器件质量评价和等级划分主要是根据可靠性试验的试验种类、应力等级和器件特性来确定的[1-3],这种评价方式可以定性判断产品是否满足宇航等应用的可靠性要求,但并没有对元器件的批次产品质量进行定量分析,也不能反映产品在不同批次间的质量波动趋势。随着我国宇航产业的不断发展,卫星型号对元器件参数的精密程度、批次内和生产批次间一致性及质量稳定性的要求日益提高,因此需要一种方法来定量表征产品的综合质量水平,提高国产元器件的过程控制能力及成品质量受控程度。

本文提出了一种基于过程控制能力和参数分布能力的元器件质量水平评价方法,以实现对连续量产元器件的定量质量水平评估和分析;同时结合数据分析识别生产制造的薄弱环节,可针对性地采取更加严格的控制方法,通过数据模型,提早识别并剔除质量风险偏大的产品。

2 生产批质量水平评价基本原理

生产批质量水平评价的基本原理为:首先通过成品检验和参数一致性控制,排除产品的重大质量隐患;在此基础上,将产品的质量水平分解为能够反映产品质量特性的若干关键指标,主要包括过程控制、产品参数分布能力等,其中,过程控制由关键工序合格率、工序能力指数(CPK)等指标表征,产品参数分布能力由产品关键参数的一致性和稳定性(参数时空分布特性)表征;最后,通过数据处理和综合分析得出产品综合质量指数,表征产品批次质量水平。

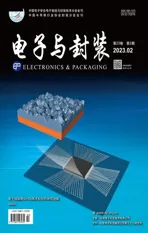

元器件参数时空分布特性如图1 所示,产品的参数分布在应力作用下产生变化,原本处在参数分布边缘的器件有更大的概率逐渐退化为超差甚至失效器件。产品的一致性(本征分布)和稳定性(应力下变化)与产品质量水平有密切的关系[3-5]。

图1 元器件参数时空分布特性

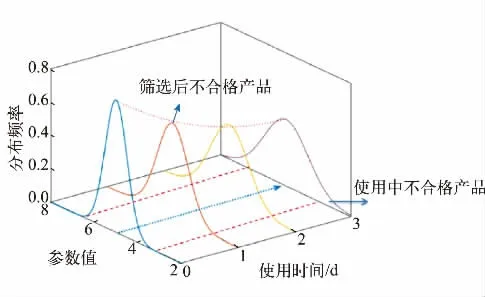

元器件质量波动来源如图2 所示。元器件质量波动主要来自生产制造过程中的随机波动和异常波动[3,6-8]。其中,随机波动来自产品设计水平和生产线工艺水平波动,反映在产品特性参数上为本征分布,即产品正常生产状态下所具备的分散性,这种分散性会降低元器件参数的精密度,影响单机产品的使用寿命和可靠性。而异常波动来源于原材料异常、工艺过程控制异常等,异常波动可能导致严重的质量问题。元器件质量水平评价的主要工作为:在对产品特性参数异常波动进行识别和控制的基础上,对产品的本征特性和分布特性进行评价。

图2 元器件质量波动来源

3 基本指标确定方法

3.1 关键工序和敏感参数的选择

过程控制和产品参数分布能力指标的确定基于产品关键工序和敏感参数,因此先要确定这2 项内容。选择关键工序的原则为:(1)选择影响元器件质量水平的关键生产工序;(2)选择易发生质量问题的生产过程中的薄弱环节;(3)选择工序合格率波动较大的工序。

选择关键参数的基本方法为:分析参数波动与产品质量、功能、工艺和失效模式之间的相关性,选择能够表征元器件质量和功能特性的参数作为进行一致性控制的候选参数;对初步选定的候选参数进行测量系统分析,排除无法满足R&R 精密度要求(大于30%)的参数,最终确定产品关键参数。对一些常见元器件关键工序和敏感参数的选择建议如表1 所示。

表1 6 类典型元器件的关键工序和敏感参数选择建议

3.2 过程控制能力的确定

过程控制能力指标可通过积累产品关键生产工序的合格率或工序能力指数获得,其中工序能力指数需转换为对应的合格率。

3.3 参数分布能力的确定

产品参数分布能力指标需要通过参数一致性分析获得。其基本过程包括分布判断和转换、离群值的识别和剔除、产品分布关键参数的指标分析。同时,对具有相关性的参数,还应当基于相关性进行指标分析。确定参数分布能力的步骤包括数据采集、数据处理、关键指标分析等。在确定过程控制能力和参数分布能力之后,即可进行元器件质量水平评价。

3.3.1 数据采集

首先需要根据产品特点和生产及试验流程确定采集数据环节,对于参数退化与产品失效有较强相关性的元器件,应对其在寿命实验前后,包括筛选和质量一致性(QCI)考核试验的参数分布变化进行评估。对于参数退化与产品失效无关的元器件,以及对参数退化不敏感的元器件可不进行参数分布变化评估。常用元器件的数据采集环节如表2 所示。

3.3.2 数据处理

完成数据采集后,需对原始测试数据进行数据清洗和处理。将不规则的测试数据转换为结构化的数据,同时检查、排除、纠正数据中的缺省项、错误值,使数据达到可用于分析的状态。在此基础上,需要对参数分布数据进行判断和转换,对于不符合正态分布的数据,需要对其进行分布转换。文献[6-10]给出了具体的参数优化及分析方法。

3.3.3 关键指标分析

对于不同种类的元器件,可以根据产品特点选择元器件产品参数分布能力指数、离群率和试验前后变化率、批次间波动趋势等几个指标进行一致性评价。

参数分布能力指数(Kd)反映产品参数相对于设计范围的离散性和准确性。其计算方法如式(1)所示:

其中,μ 为该参数均值,σ为该参数标准差,TU为标称值上限,TL为标称值下限。(TU-TL)/(6σ)表征参数的离散性,{1-|μ-(TU-TL)/2|/[(TU-TL)/2]}表征参数均值相对设计范围的偏离度。

由于不同参数的规格限与参数实际分布有非常大的差距,在实际使用中,部分参数的能力指数计算结果并不能完全反映产品的质量水平,在这种情况下,可以使用参数精度(ACC)来代替参数能力指数进行评估:

其中,α 为参数基准值(无基准值时使用历史批次的平均值)。相应地,3σ/μ 表征参数的离散性,(μ-α)/α 表征参数均值相对设计范围的偏离度。

批次内离群率R=nf/ntotal,n 为关键工序,ntotal为关键工序总数,f 表示某参数筛选后参数离群和筛选前后变化率离群,文献[9-12]给出了参数离群的识别方法。

试验选前后变化率(C)考察该参数在承制方筛选试验前后批次内分布的整体变化趋势,包括参数均值和标准差的变化程度,如式(3)所示:

其中,m 为敏感参数的数量,μBi、μAi分别为试验前后敏感参数的均值,σBi、σAi分别为试验前后敏感参数的标准差。

批次间一致性指标包括控制限和波动趋势,在本文中的作用为排除批次质量隐患风险,参考文献[12]给出了具体计算和识别方法。

4 元器件质量水平评价方法

在完成基本指标提取后,即可通过计算元器件过程控制和产品参数分布能力指标及后端应用失效因子来综合评价产品的批次质量水平。根据评价结果,识别并分析造成某项产品质量水平指标较低的原因(产品设计、工艺控制),以及一致性水平较低所带来的风险。

式(4)为本文所提出的元器件质量水平评价方法表达式,不同类型的器件可以参考表2 并根据产品特点对表达式细节进行调整。

其中,Q 为综合质量指数,A 为调整系数(常数),Pf是根据产品应用数据得到的后端失效系数(取值范围0~1),πMa、πpa分别为产品过程控制和参数分布能力指标。

其中,Pi为第i 个过程合格率,Ppmi为第i 个过程能力指数所对应的不合格率,CS为敏感参数的筛选试验前后分布变化,CQCI为敏感参数的QCI 寿命试验前后分布变化,Z1、Z2为变化率的权重系数,两者取值范围为0~1。在筛选试验前后变化率较小(小于5%)时,可不用考察QCI 寿命试验前后变化率。

5 案例及分析

5.1 产品基本信息

选择某低压差线性稳压器作为质量水平评价对象,其最高工作电压为26 V,最大输出电流为1.5 A,输出电压可调,稳态总剂量辐射能力为100 krad(Si),主要包括启动电路、电压基准电路、误差放大器电路、反馈电路、保护电路和输出调整管等部分。

5.2 参数选择

5.2.1 产品参数

对器件进行全参数测量系统分析,发现器件在基准电压VREF、100 mA 下的输入输出压差VDO、线性调整率L 和输出电流限制ILIMIT的R&R 精密度小于30%的条件下,满足进行一致性分析的要求。

选择100 mA 下的VDO、L 和ILIMIT作为关键参数。L按照±3σ 进行控制,VDO和ILIMIT按+3σ 进行控制。100 mA下的VDO和Ilimit参数反映了线性稳压器的带负载能力,L 反映了不同输入条件下的输出稳定能力。

5.2.2 关键工序

对产品进行关键工序分析,选择外延、基区扩散和键合工艺作为产品的关键工序。

5.3 数据采集和处理

该产品由自动测试台测试且有记录带编号,因此可以使用老炼前后的测试数据进行综合质量水平评价。提取测试记录后,对原始数据进行清洗和转换,并代入式(6)进行参数能力评估。同时,提取产品的关键工序,即外延、基区扩散和键合工艺的过程合格率,代入式(5)作为过程能力指标的输入。

5.4 综合质量评价

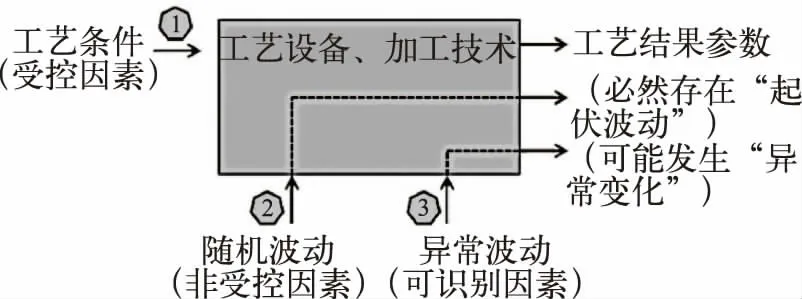

按照第4 节中的评价方法对15 个批次的产品进行质量水平评价,部分产品的关键参数标准差变化率未超过5%,因此不需将质量一致性寿命试验前后的变化率纳入考察项目。对输出结果反馈和项目权重进行参数设置:调整系数设为100,后端失效系数为1(无失效记录),变化率权重系数Z1设为0.25,Z2设为0.5。评价结果如表3 所示,第一批产品的综合质量指数较低,接近批次间一致性控制限[12],其原因是该批次为系列的首批投产产品,生产时的工艺条件尚未完全成熟,关键过程中的产品剔除率较高。图3 为该型号线性稳压器的综合质量指数变化趋势,可以看出批次综合质量指数呈逐渐上升的趋势。

表3 某线性稳压器批次质量水平评价结果

图3 某线性稳压器的综合质量指数变化趋势

5.5 在轨器件评价和验证情况

使用本文所提出的方法对表1 中的6 类某卫星系统用新型关键器件共56 批33 823 只产品,进行了质量水平评价,对各类型的评价结果取平均(各类别权重相同),并按生产时间顺序绘制如图4 所示的质量指数总体变化趋势,可以看出国产新型关键元器件的平均质量水平在近10 年呈现波动上升趋势。

图4 6 类关键元器件质量指数总体变化趋势

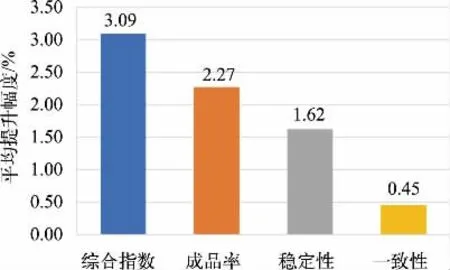

图5 为6 类关键元器件各项指标的平均提升幅度图。其中,稳定性包括各项试验前后变化率,一致性主要受参数精度影响,成品率代表过程控制能力。产品综合质量指数的提升主要来源于生产工艺的改进及质量控制技术的有效应用。

图5 6 类关键元器件各项指标平均提升幅度

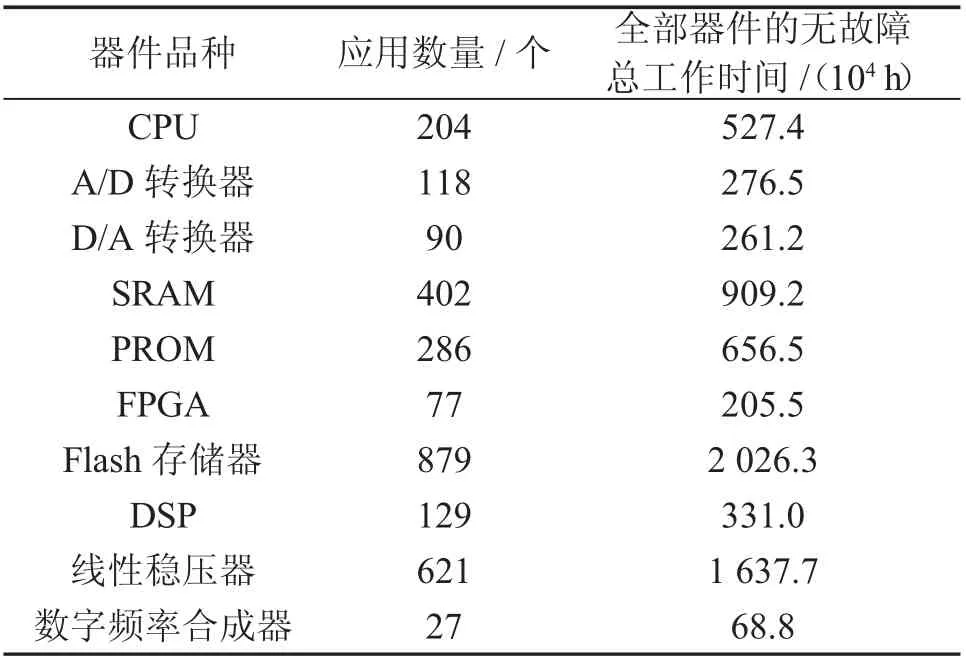

截至2021 年12 月,各种器件的在轨无故障工作时间,如表4 所示。可以看出,多数国产新型关键元器件的全部在轨无故障总工作时间达到几百万小时以上,证明产品具备较高的质量水平。

表4 卫星用国产新型关键器件在轨无故障工作时间

6 结论

本文通过研究典型元器件的关键工序控制能力和产品性能参数一致性水平,分析可采集参数,研究数据采集和处理方法,提出了一种基于过程控制和参数分布能力指标的元器件质量水平评价方法。通过对典型产品的应用实践,建立了元器件生产批次综合质量指数、参数分布能力指标等概念和统计方法。经过较为广泛的数据采集和验证,该方法可以有效表征产品生产批质量水平。本文所提出方法的作用和意义在于:(1)可对已供货产品按生产批次进行质量水平定量评估和分析,以确定产品的综合质量水平变化趋势,为供应商管理及风险评估提供依据;(2)结合数据分析,可对后续生产过程提供数据参考和模型,采取更加严格的控制方法;(3)可确定产品质量水平基线,引导生产厂家提高批次生产质量控制水平,提早识别质量控制薄弱环节和质量风险偏大的产品。