铜带缠绕型CCGA 的加固工艺参数优化*

2023-03-22张国光田文超刘美君从昀昊陈思王永坤

张国光,田文超,刘美君,从昀昊,陈思,王永坤

(1.佛山市蓝箭电子股份有限公司,广东佛山 528051;2.西安电子科技大学机电工程学院,西安 710068;3.工业和信息化部电子第五研究所电子元器件可靠性物理及其应用技术国家级重点实验室,广州 511370)

1 引言

20 世纪90 年代初出现的陶瓷柱栅阵列(CCGA)封装是在陶瓷球栅阵列(CBGA)封装的基础上发展而来的。传统的CBGA 采用焊球连接陶瓷基板与印制电路板(PCB),焊球的尺寸过小会导致基板与印制电路板之间垂直距离过近。同时由于氧化铝陶瓷芯片载体和印制电路板的热膨胀系数差异较大,CBGA 器件容易产生热失配问题[1]。CCGA 器件采用柱栅取代球栅,适当增加了器件与印制电路板的间距,有效缓解了热失配问题,提高了封装器件的可靠性[2]。作为典型的大尺寸、高密度、高可靠性的封装器件,CCGA 器件相比于其他封装器件具有明显的优势,它在保证可靠性的同时,输入/ 输出接口的数量能够超过1 000 个[3]。1982 年,Raychem 公司研发了铜带缠绕型焊柱[4],其主要成分是Pb80Sn20,采用铜带等螺距缠绕在钎料内柱上。在内柱上缠绕铜带,可以有效增加焊柱的机械性能,铜带优异的导热性能还可以辅助焊柱快速降温散热[5],使得CCGA 器件的可靠性更高。目前,国内外关于CCGA 封装工艺的研究主要集中在加工工艺、焊膏涂覆工艺、落焊控温工艺、返工工艺等方面[7-13],鲜少有人关注CCGA 的植柱工艺[14]。实际上,不同的固化温度条件、填充胶材料、点胶位置和点胶量等工艺参数都会严重影响铜带缠绕型CCGA 的焊接质量,因此本文开展了基于铜带缠绕型CCGA 的加固工艺参数的优化工作,给实际工程制造提供一定的工艺参数指导。

2 建模与仿真

2.1 材料参数的设定

综合考虑材料的热学性能和力学性能,仿真试验选取了FP4526 型和U8410-99 型2 种固化填充胶,上述固化胶均具有与焊膏、焊柱相近的热膨胀系数和弹性模量以及良好的流动性,并且是市面上最常用于陶瓷基板元件的固化胶。此外,仿真试验中涉及到的材料还包括焊膏、焊柱、陶瓷基板、铜带以及PCB,共涉及到导热系数、比热容、密度、弹性模量、热膨胀系数和泊松比6 个材料参数,所有关键材料的参数如表1所示。

表1 关键材料参数

2.2 器件模型与边界条件

以铜带缠绕型CCGA1144 为研究对象,其焊柱阵列的排列方式为矩阵34×34,中心距为1 mm,四边角各去除3 根焊柱,共计1 144 根焊柱。因为焊柱、焊膏和铜带的数目众多且排布规则,模型具有明显的轴对称和中心对称特征。为了减少重复计算,缩短计算时长,提高研究效率,在保证仿真计算精度的前提下简化结构,构建如图1 所示的铜带缠绕型CCGA 的1/4加固模型,进行仿真分析。CCGA 焊接组件主要由芯片、陶瓷基板、焊料、焊柱、缠绕铜带和PCB 6 个部分构成,加固模型的焊柱结构侧视爆炸图如图2 所示,模型具体的结构尺寸参数如表2 所示。

表2 模型的结构尺寸参数

图1 铜带缠绕型CCGA 的1/4 加固模型

图2 加固模型的焊柱结构侧视爆炸图

在建模时,对模型的结构和材料首先做出以下几点假设:(1)所有铜带缠绕型焊柱的尺寸形态和排布角度一致,严格按照1 mm 中心距的标准,对焊柱进行无误差排列,焊柱内部与表面均无缺陷,处于完全理想的状态;(2)所有封装材料都是与温度变化无关的线弹性材料;(3)忽略助焊剂、活化剂、焊盘等细微材料或结构;(4)所有焊点都致密,无气孔、空洞缺陷,焊膏爬锡高度统一,在四周均匀包裹焊柱;(5)主要按照热传导方式对器件进行加热,忽略热对流与热辐射作用。

对模型的所有外表面施加温度载荷,固化温度曲线如图3 所示,共历时10 200 s。对称边界载荷施加位置如图4 所示,对6 个对称面(图4 中的红色区域)施加对称边界载荷,不再额外加热。固定位移约束位置如图5 所示,在PCB 下表面的中心处施加直径为3 mm的圆形固定位移约束。

图3 固化温度曲线

图4 对称边界载荷施加位置

图5 固定位移约束位置

2.3 仿真结果

模型经过加固工艺后的整体残余应力分布情况如图6 所示。分别提取基板、内柱、铜带、焊料4 个部分中残余应力最大的点:A 点为基板残余应力最大点,其最大残余应力为0.134 8 MPa;B 点为内柱残余应力最大点,其最大残余应力为8.839×10-2~2 MPa;C 点为铜带残余应力最大点,其最大残余应力为1.399 5 MPa;D 点为焊料残余应力最大点,其最大残余应力为9.549 MPa。出现最大残余应力的边角焊柱如图7 所示,焊柱的剖面如图8 所示。

由以上仿真结果可以观察到模型的表面整体呈现深蓝色,说明组件的整体残余应力分布均匀且数值较小,最大残余应力出现在最边角基板端的焊膏与铜带接触的位置,具体为图6 中D 点,其数值为9.549 MPa。结合图7 和图8,分析铜带缠绕型焊柱的受力情况,内柱的残余应力很小,大部分残余应力出现在铜带上,说明外侧铜带具有支撑焊柱、承担应力的作用。

图6 整体残余应力云图

图7 出现最大残余应力的边角焊柱

图8 焊柱的剖面

3 数据分析

3.1 固化温度条件对CCGA 组件可靠性的影响

在研究固化温度变化对残余应力的影响时,共设置了9 条固化温度曲线,其固化温度条件参数如表3所示。基于控制变量法,使用FP4526 型填充胶,并在靠近PCB 端、在陶瓷基板与PCB 间距的1/6 范围内填充固化胶。保持上述工况不变,共进行了9 次仿真试验,得到不同固化温度条件下的最大残余应力结果如表4 所示。

表3 固化温度条件参数

表4 不同固化温度条件下的最大残余应力

由以上数据结果可知,当固化温度的升降温速率从5 ℃/min 提升到10 ℃/min 时,最大残余应力也从9.549 MPa 逐步升至14.289 MPa;而固化时间在100~140 min 内变化时,加固工艺中的残余应力变化不大。

3.2 点胶位置和点胶量对CCGA 组件可靠性的影响

采用灌封固化填充胶的方式对铜带缠绕型CCGA 组件进行加固。加固位置可以分为在PCB 端根部填充和在基板端根部填充2 种。在靠近PCB 端的焊柱根部的填充分布情况如图9 所示,当填充胶靠近PCB 端时,PCB 作为底面受到固定约束;在靠近基板端的焊柱根部的填充分布情况如图10 所示,当填充胶位于陶瓷基板根部时,固定约束施加在基板底面上。可以通过调整在PCB 端的固化胶的填充高度h 和在基板端的固化胶的填充高度H 来实现点胶量的变化。把陶瓷基板与PCB 之间的间距3.73 mm 六等分,每单位高度为0.622 mm。分别在陶瓷基板与PCB 间距的1/6~5/6 之间填充固化胶(后文简述为在基板端点胶1/6~5/6 和在PCB 端点胶1/6~5/6),得到固化填充胶的高度H 或h 分别为0.622 mm、1.243 mm、1.865 mm、2.487 mm 和3.108 mm。

图9 在靠近PCB 端的焊柱根部填充分布情况

图10 在靠近基板端的焊柱根部填充分布情况

在研究不同的点胶位置和点胶量对加固模型最大残余应力及变形量的影响时,选择FP4526 填充胶,在固化温度曲线1 的条件下,进行10 次仿真试验,得到的最大残余应力结果如图11 所示。

由图11 可以得出:(1)在陶瓷基板端点胶,随着点胶量的变化,模型最大残余应力总体呈现先增大后减小的趋势,其中最大值为13.044 MPa,出现在F3处;(2)在PCB 端点胶,随着点胶量的变化,模型最大残余应力的变化幅值为9.549~32.672 MPa,残余应力与填充高度呈现线性关系,其中最大值为32.672 MPa,出现在D5处;(3)整体上,在基板端填充的残余应力小于在PCB 端填充的残余应力,尤其是在填充高度超过1.865 mm 时,前者的残余应力远小于后者。由上述现象可得出结论:相比于在基板端固化胶填充量的变化,在PCB 端固化胶填充量的变化对最大残余应力的影响更加明显。

图11 在不同的点胶位置与点胶量下的最大残余应力变化趋势

根据理论分析,出现上述现象的原因可能有:(1)陶瓷基板的弹性模量远大于PCB,因此当在PCB 端进行固化填充时,其残余应力与在陶瓷基板端固化填充时产生的残余应力相比有明显提升;(2)本仿真中,只在PCB 下表面的中心处施加了直径为3 mm 的圆形固定位移约束,对陶瓷基板端并未施加任何约束条件,因此,在PCB 端进行固化填充时出现的残余应力一定大于在陶瓷基板端进行固化填充时出现的残余应力。

3.3 填充胶材料对CCGA 组件可靠性的影响

由于加固工艺的参数众多,为了方便论述,下文以“C_点胶位置_点胶量_固化温度曲线_填充胶材料”的形式对不同的试验条件进行命名。在点胶位置中用“PCB”表示在PCB 端的填充,用“SUB”表示在陶瓷基板端的填充。例如,在试验条件“C_SUB_1_gu7_FP”中,C 代表加固工艺,SUB 表示在基板端填充固化胶,1 表示点胶量为1/6,gu7 表示采取固化温度曲线7的加热方式,FP 表示采用FP4526 型环氧树脂填充胶。

本文基于控制变量法研究FP4526 型和U8410-99型 2 种填充胶材料对模型的影响, 选取“C_SUB_1_gu7”和“C_PCB_1_gu1”2 种工艺参数,分别计算在使用FP4526 型和U8410-99 型填充胶时模型的最大残余应力,得到的仿真结果如表5 所示。

表5 在相同试验条件下使用2 种填充胶的最大残余应力

使用不同的填充胶材料的铜带缠绕型CCGA 器件在进行加固工艺时,在其他参数保持一致的条件下,使用U8410-99 型填充胶的模型的最大残余应力大于使用FP4526 型填充胶的模型的最大残余应力,因此推荐使用FP4526 型固化填充胶。根据表1 中的数据可知,相比于U8410-99 型填充胶,FP4526 型填充胶的弹性模量更小,其热膨胀系数与焊柱、焊膏更接近,所以其残余应力更小。

3.4 参数优化

正交试验法是常见的试验设计方法之一,主要用于研究多因素对产品某特性的影响、改善产品的设计和优化工艺流程等[6]。正交表是正交试验设计的重要组成部分,借助正交表可以从大量试验条件中选取少量代表性强的试验条件,更加科学合理地安排试验。本文采用L9(34)正交表进行工艺参数优化。

正交试验选取2 种填充胶材料:U8410-99 和FP4526。选取3 个点胶位置及3 种点胶量:在PCB 端点胶1/6、在基板端点胶1/6、在基板端点胶2/6。选取3个固化温度条件:固化曲线1、4、7。

为了方便后续计算,将试验的3 个因素包括填充胶材料、点胶位置及点胶量、固化温度条件分别用字母A、B、C 表示,将每个因素的不同工艺分别用1、2、3表示,即:A1 表示填充胶材料选用U8410-99,A2 表示填充胶材料选用FP4526;B1 表示在PCB 端点胶1/6,B2 表示在基板端点胶2/6,B3 表示在基板端点胶1/6;C1 表示固化曲线1,C2 表示固化曲线4,C3 表示固化曲线7。正交试验结果如表6 所示。

表6 正交试验表

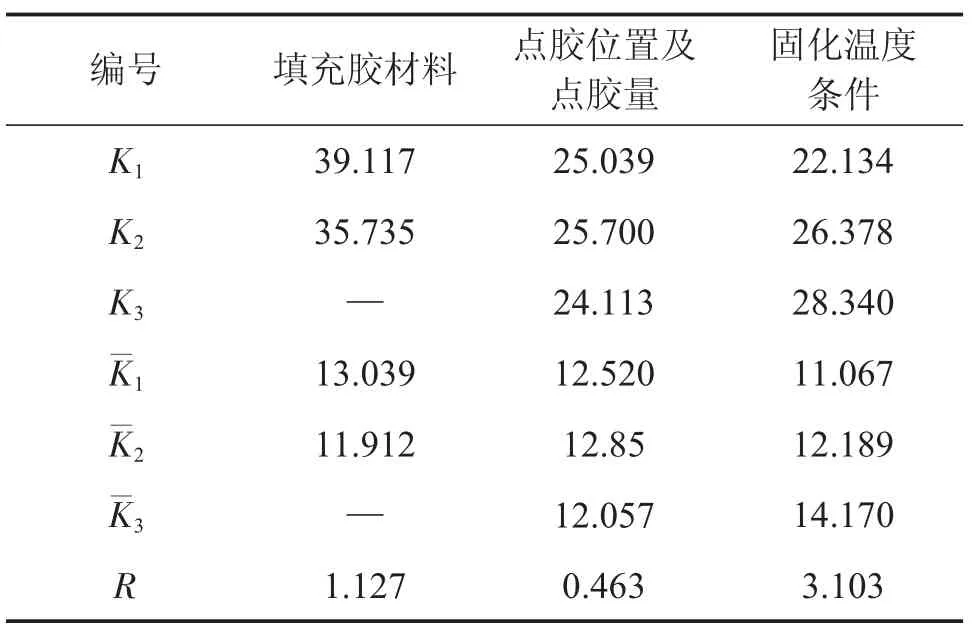

将不同工艺下的各指标数据求和,称作指标和,用Ki表示(i 表示同种因素不同工艺的顺序号),再取不同工艺下试验的指标和的平均值,称作指标平均值,用Ki表示,并定义极差为R,用式(1)来描述各因素在试验中地位的主次:

极差分析如表7 所示。

表7 极差分析表

引入的极差R 能表示因素对试验指标的影响力,极差大的表明该因素对指标的影响力大,通常称其为主要因子。极差小的表明该因素对指标的影响力小,称其为次要因子。通过比较Ki的大小能判定i 因素的最优工艺,对于同一因素的不同工艺,Ki越大说明选用该试验条件所产生的残余应力越大。分析表7 的数据可知,填充胶材料中的最优参数为FP4526,点胶位置及点胶量中的最优参数为在基板端点胶1/6,固化温度条件中最优参数为固化曲线1。3 个因素的影响力从大到小排序为:固化温度条件、填充胶材料、点胶位置及点胶量。

结合以上所有仿真试验结果,得出加固工艺的优选参数组合:使用FP4526 型填充胶,在靠近基板端底部灌封填充高度为0.622 mm 的固化胶,采用固化温度曲线1 的方式加热,此时产生的最大残余应力是9.497 MPa。

4 结论

本文基于有限元仿真理论,利用ANSYS Workbench 软件,采用瞬态热与瞬态结构耦合分析的研究方法,针对铜带缠绕型CCGA 加固工艺的参数进行仿真优化,获取优选工艺参数组合,用于指导实际工程生产,得到结论如下。

(1)经过固化加热后,模型整体的残余应力分布均匀且数值较小,最大残余应力出现在最边角基板端焊膏与铜带接触的位置,数值为9.549 MPa。外侧铜带具有支撑焊柱、承担应力的作用,内柱的残余应力很小,绝大部分残余应力出现在铜带上。

(2)当固化温度的升温速率从5 ℃/min 提升到10 ℃/min 时,最大残余应力也从9.549 MPa 逐步升至14.289 MPa,而固化时间在100~140 min 内变化时,对加固工艺中的残余应力影响不大。整体上,在基板端填充所产生的残余应力小于在PCB 端填充所产生的残余应力;随着PCB 端的填充量不断增加,模型的最大残余应力逐渐增大;随着基板端的填充量不断增加,残余应力先增大后减小;相比于在基板端点胶填充量的变化,在PCB 端点胶填充量的变化对残余应力的影响更明显。使用U8410-99 型填充胶所产生的最大残余应力大于FP4526 型填充胶,因此推荐使用FP4526 型固化填充胶。

(3) 加固工艺的优选工艺参数组合为:使用FP4526 型填充胶,在靠近基板端底部灌封填充高度为0.622 mm 的固化胶,采用固化温度曲线1 的方式加热,此时产生的最大残余应力是9.497 MPa。