某微通道液冷板的性能分析与优化

2023-03-19李健蒋宏邦王辉马雷

李健,蒋宏邦,王辉,马雷

(常州大学机械工程学院,江苏 常州 213164)

1 引言

随着电路的复杂性和集成度越来越高,高热流密度零件设备的广泛使用。传统的风冷冷却已经无法满足高功耗电子元器件的散热需求,当热流密度超过5W/cm2时,我们一般就会采取强迫液冷散热方式[1]。因此拥有优良散热性能的液冷板散热技术被广泛的运用到高功率的电子器件的散热当中[2]。如何通过对其结构的改进强化其内部传热,提高单位体积传热效率已成为近年来研究的热点[3]。

人们通常在液冷板下方添加翅柱肋的方法来解决局部温度过高的问题,较好的翅柱肋片的布局应当保证在较低的流量和流阻下拥有较高的换热效率。文献[4]通过仿真模拟和实验分析,研究了不同尺寸的半圆型微通道冷板在相同流量下的流阻和换热表现,总结出了一种可靠的流道拓扑结构。文献[5]将分流片放置于S型流道的内部,这样能够使冷却液与分流片充分接触,带走更多热量。文献[6]分别设计出Y型和T型两种流道结构,通过不断调整流道的分指角和雷若数来探究其对压降的影响。文献[7]利用了微细铣削与金属扩散焊等先进的加工工艺,基于各样件的实际加工后情况,包括加工尺度、尺寸精度、深宽比、表面粗糙度、堵塞情况、密封性、加工一致性等方面,对各工艺方案的实际应用进行客观评价。文献[8]通过数值模拟和正交实验研究微通道冷却液沸腾相变时,冷板的散热规律。文献[9−10]利用仿真软件和实验,研究总结得到常规光滑直微通道是散热性能逊于波浪形微通道散热器。文献[11]将铜箔内嵌于微槽道中,使散热器在同样的换热效率下降低了流阻。

由此可见,冷板流道的内部结构对冷板散热性能有着重要影响,为了进一步探究液冷板内部的拓扑结构对其散热性能的影响,在常规液冷板基础上改进设计了三种不同的拓扑结构,利用icepak仿真软件对其流阻和散热性能进行模拟分析,并结合实验加以验证。

2 液冷板计算模型

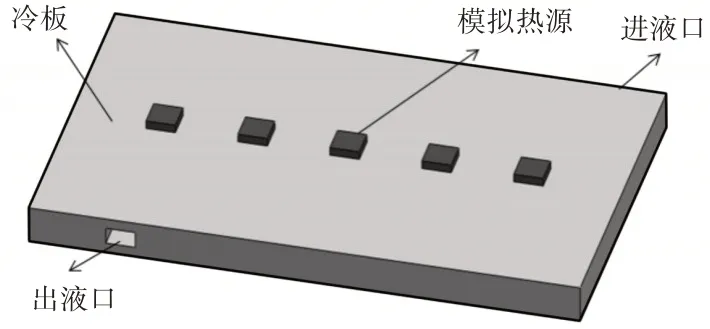

某舰载电子设备采用液冷板散热方式,为了减少仿真网格数,提高仿真精度,其简化模型,如图1 所示。冷板的材质选用6061铝合金,外形尺寸为(150×90×9)mm,流道的进出口截面尺寸为(8×4)mm。冷板上下两面各有5块(共10块)对称阵列排布的电子功放模块(模拟热源)紧贴冷板表面,每个热源的发热功率为27W,尺寸为(8×8×2)mm。冷板的工作要求为:在40℃的环境温度中,冷板表面的最高温度不超过60℃,热源之间的温差不超过3℃。

图1 液冷板模型Fig.1 The Model of Liquid−Cooling Plate

3 仿真分析及优化设计

3.1 常规翅柱肋液冷板

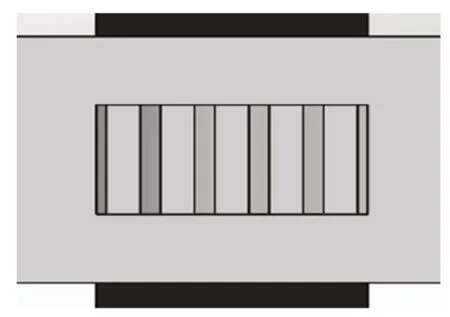

常规翅柱肋冷板是在流道内添加矩形翅柱肋,为了加强换热效率,同时又考虑到加工难易程度[12],肋片的厚度设为1mm,高度为4mm,肋片间距(流道宽度)设置为0.6mm,肋片流道处的截面尺寸为(12×4)mm,如图2所示。并将翅柱肋设置在热源的正下方的流道中。翅柱肋排布,如图3所示。

图2 矩形翅柱肋截面Fig.2 Rectangular Fin Column Rib Section

图3 冷板流道截面图Fig.3 Cross Section of Cold Plate Runner

3.2 仿真分析

本课题采用计算流体力学仿真软件ICEPAK。先将三维几何体在DM模块中简化后导入到ICEPAK中,设置仿真的边界条件:每块热源功率设置为27W,总共10×27=270W,设置两个进出水口opening,供液温度设为35℃,进液口流量Q设为1.2L/min,冷却液为65号航空冷却液(Glycol−60),冷板材质设为6061−T6铝合金,环境温度设置为40℃,辐射温度也设置为40℃。

为了确定冷却液的流动状态,根据雷诺公式Re=,其中,v—冷却液的进口速度,v=Q/A=0.625m/s;D—流道的水力直径,D=2ab(/a+b)=5.3mm;ρ—冷却液的密度,ρ=1098kg/m3;μ—冷却液的动力粘度,μ=1×10−3Pa·s,则计算出Re>2320。

所以流体类型设置为湍流。网格类型选择六面体占优模块(即:Mesher−HD),单个网格元素的X、Y、Z三个方向最大尺寸分别为0.3mm、0.25mm、0.2mm[13]。

3.3 仿真结果分析

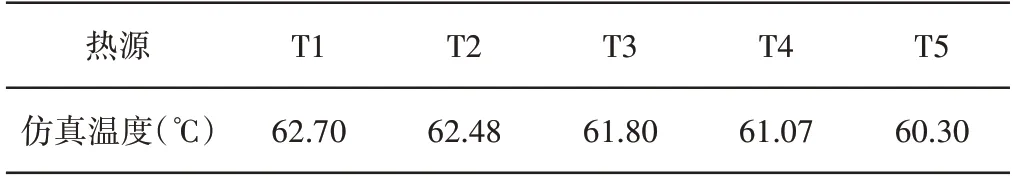

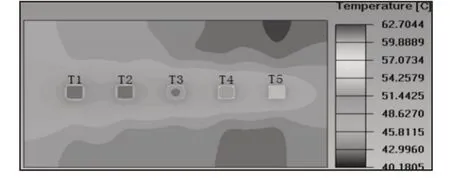

冷板表面的温度云图,如图4所示。冷板的表面最高温度温度为62.70℃,且都集中在热源中心区,由于进口处冷却液温度较低,能吸收更多的热量,随着冷却液向左流动,冷却液温度升高,吸热能力便逐渐下降,所以靠近进液口的右侧热源温度低于左侧出液口热源温度。热源中心温度,如表1所示。

表1 热源中心温度变化表Tab.1 The Table of Temperature Variation of Center Heat Source

图4 冷板表面温度云图Fig.4 Cold Plate Surface Temperature Cloud

热源的最高温与最低温度相差2.40℃。由于冷板的最高温度超过了60℃,因此常规液冷板不能满足此冷板的工作要求。

4 结构优化设计与仿真分析

4.1 冷板结构的优化

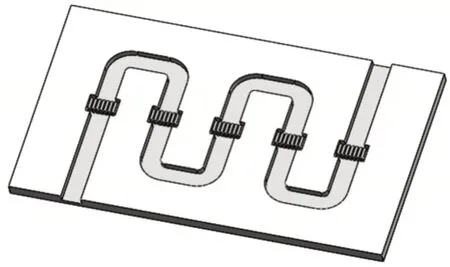

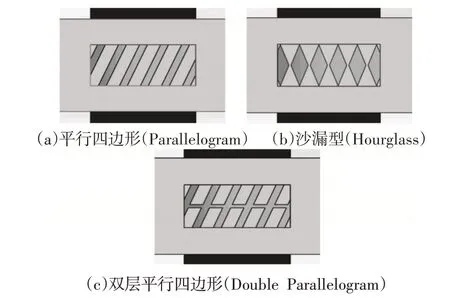

在S型流道里添加翅柱肋片能够加强冷板散热效率的本质是:热源将热量传给各肋片,冷却液与肋柱的各个表面产生充分接触,这就会带走更多的热量。根据牛顿冷却公式Φ=ℎA(tw−tf),式中:ℎ—对流换热系数;A—流体与壁面接触面积;tw—壁面温度;tf—流体温度。由于A、tw、tf都是定值,只有增大流体与肋片的对流接触面积,才能提高换热量。现将矩形肋片改为平行四边形肋片,如图5(a)所示。又设计出“沙漏型”肋片,如图5(b)所示。又在平行四边形翅柱肋基础上设计出双层平行四边形肋片,如图5(c)所示。确保流道的截面积为48mm2,流道数目为8个。

图5 翅柱流道截面图Fig.5 Cross Section of Wing Column Channel

4.2 仿真分析

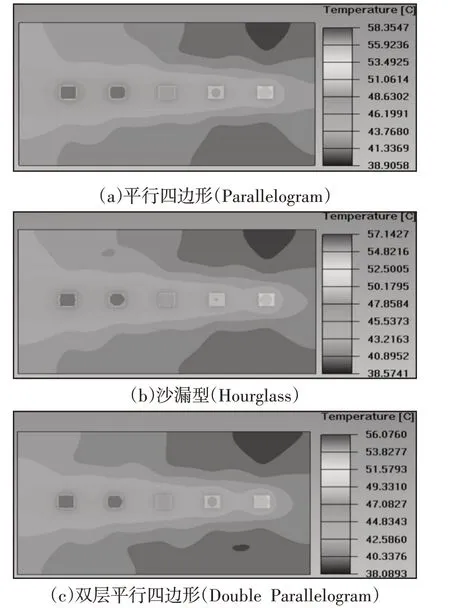

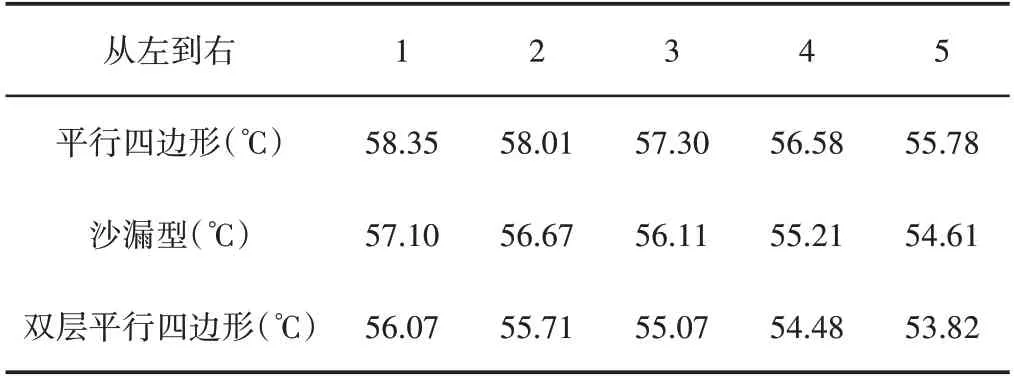

分别对这三种结构冷板进行仿真模拟,仿真的边界条件,网格划分设置均不变。仿真完成后,其冷板表面温度云图,如图6所示。每块热源中心温度,如表2所示。

图6 表面温度云图Fig.6 Cold Plate Surface Temperature Cloud

表2 热源中心温度变化表Tab.2 The Table of Temperature Variation of Center Heat Source

从图表中可以看出,这三种结构液冷板散热性能都优于常规矩形通道液冷板,且表面的最高温度都低于60℃,热源的最高温与最低温差值都小于3℃。

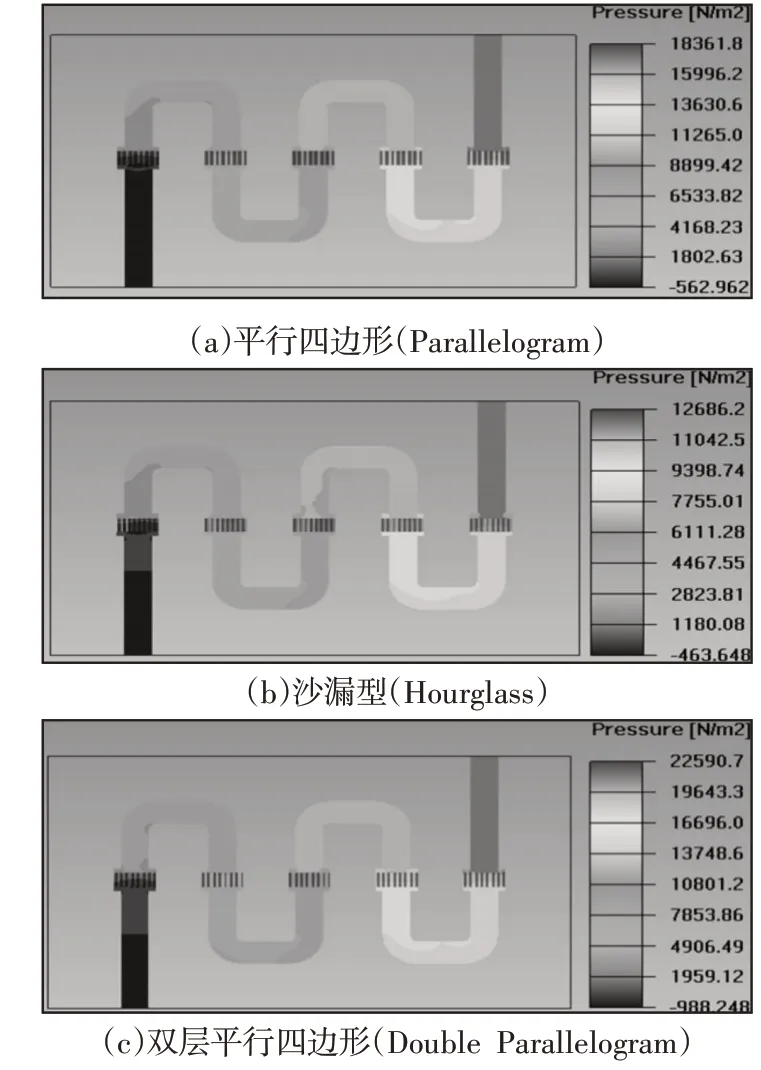

其中双层平行四边形翅柱冷板冷却效果最优,表面最高温度约为56.07℃,比“沙漏型”翅柱冷板表面的最高温度低约1.03℃,比平行四边形翅柱冷板表面最高温度低2.28℃。冷板流道的压力云图,如图7所示。

图7 流道压力云图Fig.7 Flow Pressure Cloud

平行四边形翅柱冷板流道最大压力约为18361.8.1Pa“,沙漏型”翅柱冷板流道最大压力约为12686.2Pa,双层平行四边形翅柱冷板流道最大压力约为22590.7Pa,很明显的看出“沙漏型”翅柱冷板流道最大压力最小,平行四边形翅柱肋冷板流道次之,双层平行四边形翅柱冷板流道最大压力最大。

5 试验分析

5.1 试验设备与试验方法

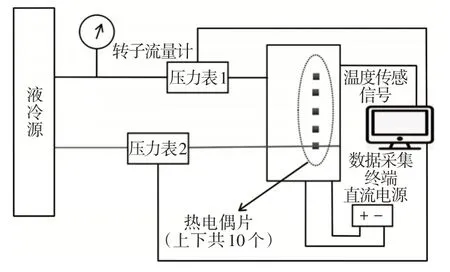

搭建的实验平台,如图8所示。

图8 实验系统平台Fig.8 Experimental System Platform

来验证这3种不同流道冷板的实际散热性能。实验器材包括1台液冷源(冷却范围(10~40)℃,精度:0.1℃)、1个转子流量计(精度:0.1L/h)、2个压力表(精度为1级)、10块热电偶片、5个温度传感器(精度0.1℃)、1 台300W 的直流电源、1 台数据采集终端、导热硅脂和导线若干。

所有计量表在使用前都进行过校准与校零。搭建好实验平台后,将实验装置置于40℃环境当中,并进行如下操作:

(1)设置液冷源参数,将其供液温度设置为35℃,控制液冷源阀门,控制流量计读数为1.2L/min。

(2)接通热电偶电源,控制每个热电偶片的功率为30W。

(3)持续工作28min,每分钟记录一次数据。

5.2 试验分析

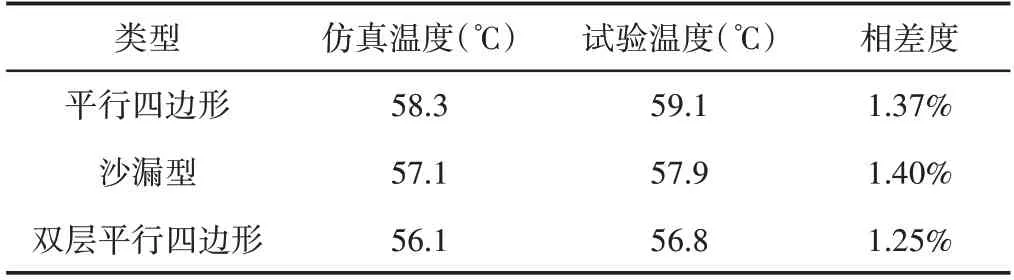

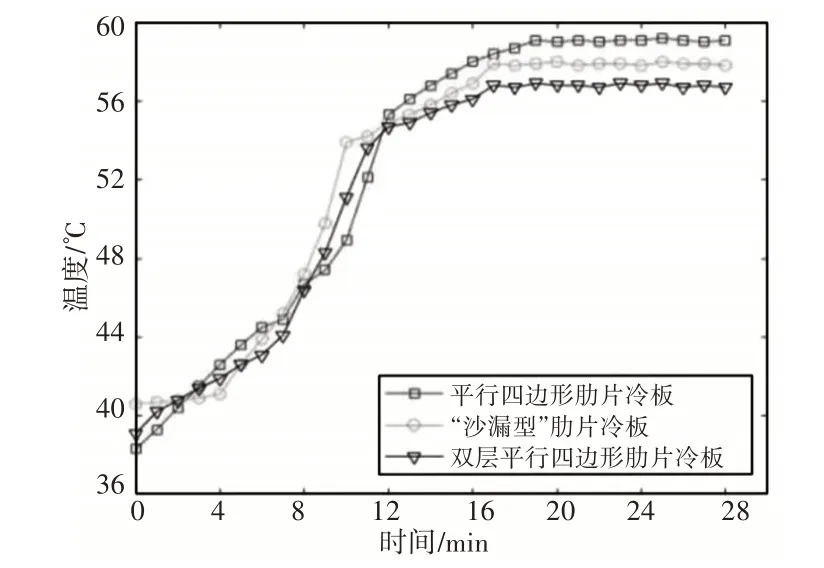

试验结束后将终端的试验数据导出,冷板表面的最高温度的变化,如图9所示。实验至18min左右,冷板表面温度趋于稳定。双层平行四边形翅柱冷板散热性能最好,表面最高温度大约在56.8℃趋于稳定;“沙漏型”翅柱冷板散热性能适中,表面最高温度大约在57.9℃趋于稳定;平行四边形翅柱冷板散热性能最差,表面最高温度大约在59.1℃时趋于稳定。仿真结果与实验结果的对比,如表3所示。

表3 仿真结果与实验结果的对比Tab.3 Comparison Between Simulation Results and Experimental Results

图9 三种冷板试验中冷板表面最高温度Fig.9 The Highest Surface Temperature of Three Kinds of Cold Plate Tests

实验温度与仿真温度的相差度都在2%以内,在正常偏差范围之内。因为在试验过程中热阻无与冷板表面存在间隙,无法完全贴紧,环境温度的波动,以及液冷源提供的供液流量的存在不稳定性等因素,导致了仿真结果与实验结果的偏差。

6 结论

(1)在常规矩形通道冷板的基础上优化模型,建立了三种不同结构的液冷板,利用仿真软件ICEPAK 对其进行了热仿真来比较它们的散热性能。结果表明:增大冷却液与翅柱肋片的接触面积后,三种改进型液冷板的散热性能都优于常规矩形通道液冷板。

(2)在这三种不同结构的液冷板中,“沙漏型”翅柱冷板的散热性能适中,平行四边形翅柱冷板散热性能最差,双层平行四边形翅柱冷板散热性能最优。在流阻方面“,沙漏型”冷板的流阻明显低于其它两种。

(3)通过实验数据佐证了仿真结果的可靠性。