孔隙结构对水冷燃烧器燃烧换热特性的影响

2023-03-16王恩宇张翔宇史忠天段润泽

王恩宇,张翔宇,史忠天,段润泽,田 亮

孔隙结构对水冷燃烧器燃烧换热特性的影响

王恩宇1, 2, 3,张翔宇1, 2, 3,史忠天1, 2, 3,段润泽1, 2, 3,田 亮1, 2, 3

(1. 河北工业大学能源与环境工程学院,天津 300401;2. 河北省热科学与能源清洁利用技术重点实验室,天津 300401;3. 天津市清洁能源利用与污染物控制重点实验室,天津 300401)

针对天然气等高热值气体燃烧时氮氧化物排放高和多孔介质烧蚀问题,设计开发了变孔隙多孔介质燃烧试验系统,研究了燃烧室内沿横向孔密度变化的孔隙结构对多孔介质中燃烧换热的影响.结果表明:燃烧室内平均孔密度相同条件下,孔密度沿横向由内而外先阶跃增加再阶跃减小的孔隙结构有利于燃烧放热沿冷却边界方向的传递,该燃烧室内整体温度低,从燃烧室中心截面处沿冷却边界方向的温差最大达568℃,多孔介质燃烧器的温升速率最小为16.2℃/min,平均传热系数最大为656.6W/(m2·℃);横向孔密度变化的6种燃烧室内芯结构采用水冷方式降低了燃烧室温度,NO排放都可以达到20mg/m3以下,而CO最高也仅有60mg/m3.

变孔隙;多孔介质燃烧器;内芯结构;水冷;换热特性

多孔介质燃烧技术(PMC)是一种高效、清洁的新型燃烧技术,与传统空间燃烧相比具有燃烧速率高、负荷调节比大、燃烧强度高、燃烧器体积小、污染物排放低等优点[1-4].但由于多孔介质燃烧具有“超焓”特性[5],会使得燃烧温度远远高于常规的自由火焰温度,造成氮氧化物排放量高和多孔介质材料烧蚀的问题[6-7].

多孔介质内燃烧温度的影响因素主要有当量比、燃烧强度、多孔介质材料及孔隙结构和燃烧边界条件等参数.其中,多孔介质材料及孔隙结构直接影响多孔介质传热性能,对燃烧温度分布的控制起着重要作用.很早就有学者注意到预热区采用小孔径(或小孔隙率)、稳定燃烧区采用大孔径(或大孔隙率)的结构,有利于避免发生回火[8].此后研究者们大都采纳了这种结构.Liu等[9]通过对超贫丙烷/空气在多孔介质中预混燃烧的数值模拟,得出随着多孔介质孔隙率增大,缩小了固相和气相之间的温度差异.Gao等[10]在上下游分别布置氧化铝小球和多孔泡沫的双层多孔燃烧器中研究了泡沫的材料和孔密度对火焰稳定性、火焰温度分布和污染物排放的影响,发现在燃烧器下游布置孔密度为10PPI(pores per inch,是孔密度的表征单位)、20PPI或25PPI的SiC泡沫陶瓷中火焰温度差异不大,而30PPI的火焰温度相对较低.Barra等[11]通过数值模拟的方式,对燃烧器的内部结构进行研究,认为多孔介质孔密度的排列方式会对稳定燃烧范围产生影响.其中,上游宜采用孔密度较大的材料,而下游宜采用孔密度较小的材料.丁艳 等[12]探究了5种不同孔密度多孔介质燃烧器内低浓度瓦斯燃烧温度分布及污染物排放规律,结果表明多孔介质燃烧器孔密度对低浓度瓦斯燃烧温度的影响并非线性函数关系.Xie等[13]发现多孔介质材料和结构对燃烧器的温度分布有显著影响,并指出燃烧区应使用高孔隙率泡沫陶瓷,而低孔隙率的氧化铝颗粒应置于预热区.

可见,绝大多数研究文献仅考虑了气流流动方向的孔隙结构变化,而对于垂直于气流方向的横截面上孔隙结构变化的研究很少涉及.前期研究结果表明,均匀多孔介质中最高燃烧温度和火焰位置都会随泡沫陶瓷孔径不同而不同[2],横向孔隙结构的变化,会直接影响燃烧室冷却边界的传热量,进而影响燃烧室的温度分布和燃烧状况[14].当横向孔隙结构发生变化时,燃烧区向横向冷却边界的传热,影响了多孔介质燃烧区的温度和热量的输出,火焰面在气流方向上不再是平面,而会发生变形成为曲面[14].所以,在燃烧室横向孔隙分布发生变化时,燃烧室横向截面温度便不再均匀,势必会导致在周向的传热增加,进而降低燃烧温度,有利于氮氧化物排放的降低.

本试验设计了横向孔密度变化的6种燃烧室内芯结构,研究了在当量比为0.9、燃烧强度为312.5kW/m2和冷却水流量为1.2L/min条件下甲烷稳定燃烧时的温度分布、温升速率、冷却水室壁面换热特性及污染物排放特性,达到防止泡沫陶瓷材料熔融损坏和减少氮氧化物排放的目的.

1 试验装置

1.1 试验系统

具有冷却边界的变孔隙多孔介质燃烧试验系统是由供气及供水系统、燃烧器主体、测量控制系统3部分组成,如图1所示,供气、供水系统包括燃气、空气和冷却水的供给.燃气为甲烷,由13MPa的钢瓶提供,空气由螺旋杆式空气压缩机供给,冷却水为自来水.

图1 试验系统示意

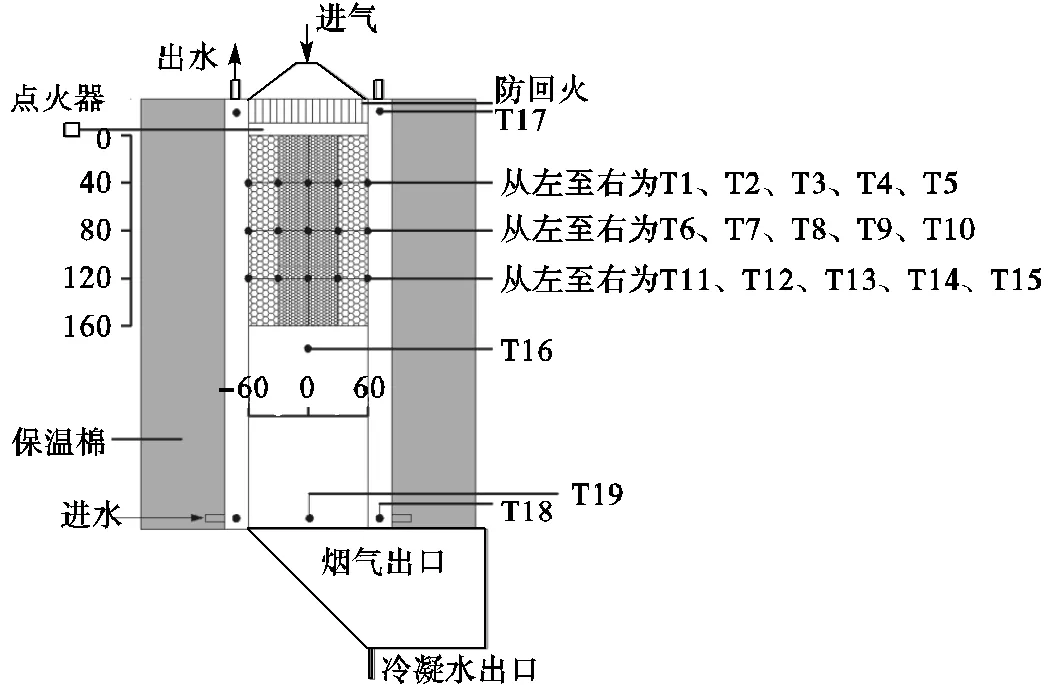

燃烧器主体为两侧带冷却水室的燃烧室(如图2所示).燃烧室为一个矩形截面的空间,燃烧室尺寸为120mm×40mm×160mm(长度×宽度×厚度).燃烧室沿气流方向分别为40mm的直孔陶瓷板构成的回火阻止器、10mm的点火缝隙区、160mm的多孔介质燃烧区以及烟气室.烟气室由竖直区和水平区两部分组成,竖直区高为310mm,水平区长为220mm.两个冷却水室尺寸均为20mm×40mm×360mm,燃烧室的左右壁面作为换热面与冷却水室相邻,冷却水和预混气为逆流布置方式,燃烧器的底部有冷凝水的排水口,随着燃烧试验的进行,冷凝水滴沿着壁面汇集后流出.

图2 燃烧器剖视图(单位:mm)

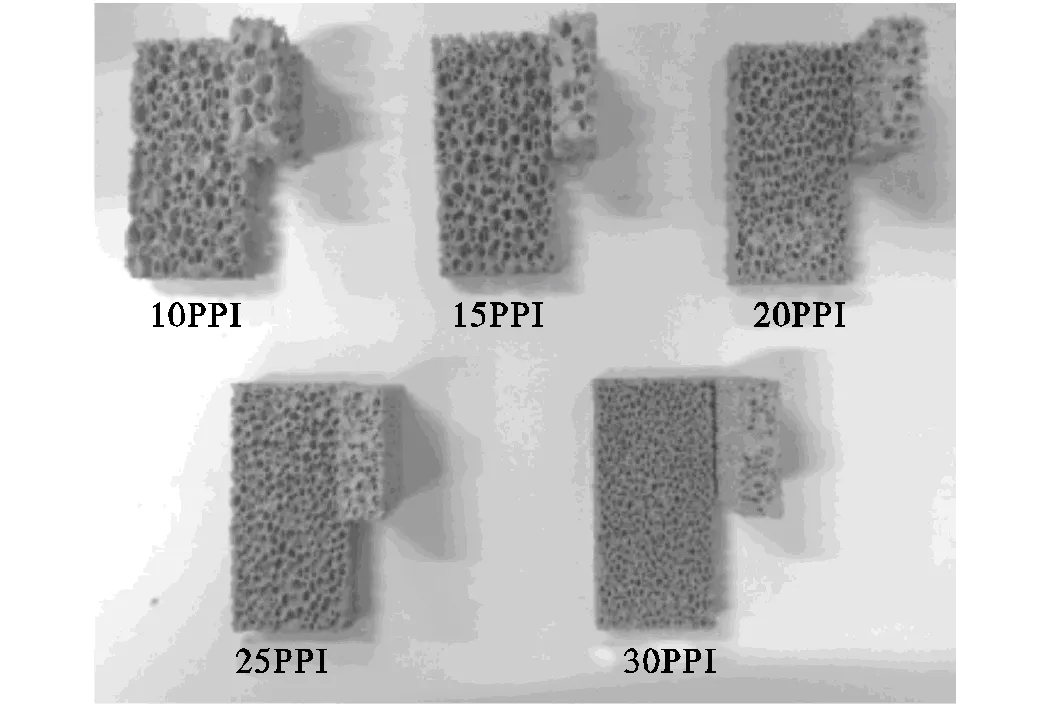

试验所用多孔介质材料为碳化硅泡沫陶瓷,其尺寸有15mm×40mm×40mm和15mm×40mm×80mm两种,孔密度有10PPI、15PPI、20PPI、25PPI、30PPI 5种.实物照片如图3所示.

图3 多孔介质实物

为了获得从燃烧室中心截面处沿冷却边界方向和沿纵向的温度分布,在多孔介质中共布置3排S型热电偶,3排相隔40mm,并且每排从左至右间隔30mm布置5个热电偶(如图2所示).燃烧室出口烟气温由K型热电偶测量,在冷却水室进口和出口处分别布置有Pt100热电阻各2个,测量冷却水进出口温度.温度信号通过数据采集系统(安捷伦数据采集仪:34972A)检测和记录.多孔介质燃烧器排出的烟气通过烟气分析仪(ECON EN2-F)测量.各测量仪器仪表的测量范围和测量精度如表1所示.

表1 试验所用仪器仪表精度

Tab.1 Accuracy of instruments used in the test

1.2 试验方法

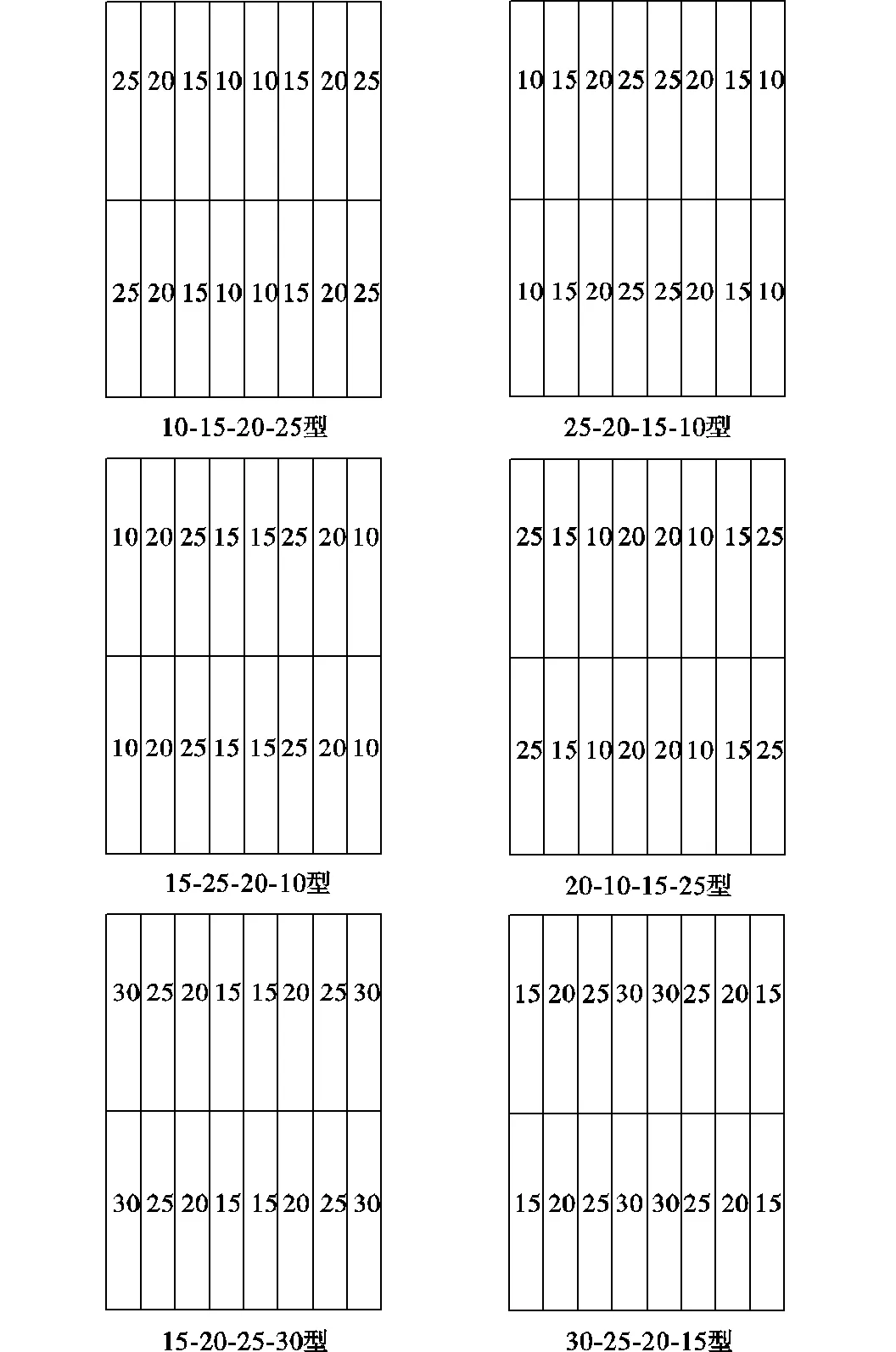

试验采用单一变量法,探究甲烷/空气预混气体在当量比=0.9、燃烧强度FR=312.5kW/m2(甲烷流量为2.5L/min时的实际燃烧强度)和冷却水流量=1.2L/min(冷却水流速=0.18m/s)的条件下,孔隙结构的排布对多孔介质中燃烧换热特性的影响.燃烧器内芯结构的不同孔隙排列方式如图4所示.

图4 积木型孔隙结构排布示意

对于孔密度的排列方式,主要是由孔密度变化率和平均孔密度这两个孔隙结构特征变量决定的.通过改变孔隙结构特征变量使得不同孔隙结构的多孔介质之间具有燃烧特异性差异.本试验系统主要研究沿横向孔密度变化对多孔介质中燃烧换热特性的影响.

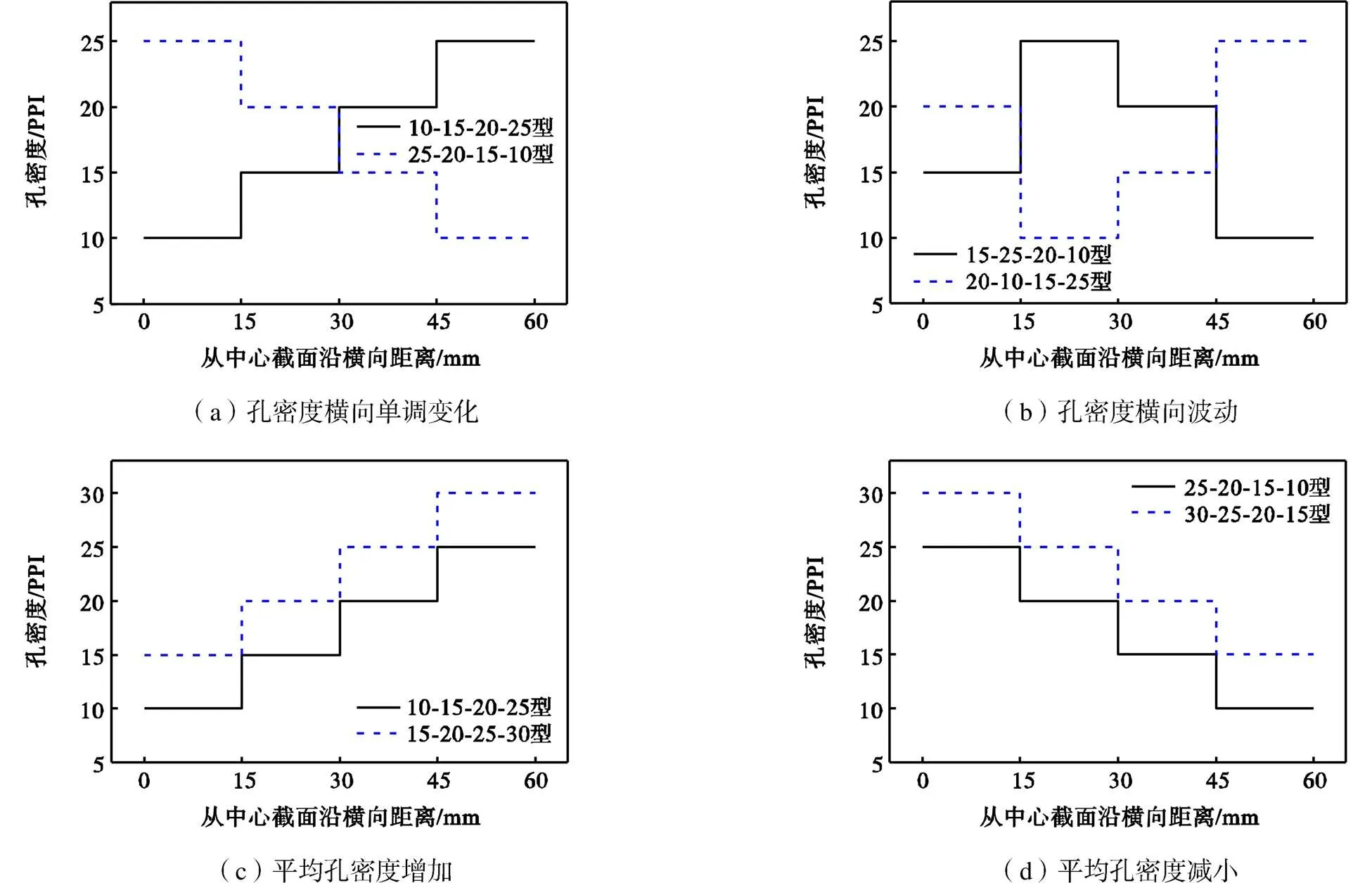

首先保持平均孔密度不变,通过改变孔密度变化率来布置不同的孔隙结构,研究沿横向孔密度变化对于横向热量传递的影响.对从燃烧室中心截面处沿冷却边界方向孔密度排布为10-15-20-25、25-20-15-10、15-25-20-10、20-10-15-25共4种类型孔隙结构进行对比试验.4种结构的孔隙排布在纵向上都是均匀的,在横向上其孔密度的变化由图5(a)和(b)给出.由图可知,4种孔隙结构在任一横截面上的平均孔密度相同均为17.5PPI,10-15-20-25型的孔密度变化率为沿横向阶跃递增5PPI,而25-20-15-10型与其相反为沿横向阶跃递减5PPI;15-25-20-10型的孔密度变化率为沿横向先阶跃增加10PPI再阶跃减小5PPI和10PPI,而20-10-15-25型与其相反,为沿横向先阶跃减小10PPI再阶跃增加5PPI和10PPI.

为对比孔密度变化率相同而平均孔密度不同所带来的燃烧特异性差异,设置了15-20-25-30与30-25-20-15两种孔隙结构类型,将其分别与10-15-20-25、25-20-15-10型进行对比.由图5(c)和(d)可知,15-20-25-30型与10-15-20-25型孔密度变化率均为沿横向阶跃递增5PPI,而平均孔密度不同相差5PPI,前者为22.5PPI,后者为17.5PPI;同理,30-25-20-15型与25-20-15-10型孔密度变化率相同均为沿横向阶跃递减5PPI,平均孔密度同样是相差5PPI.

图5 从燃烧室中心截面沿横向孔密度的变化

1.3 试验过程

试验时,首先打开冷水水阀,控制水流量为1.2L/min,使冷水充满冷却水室,稳定流动5min后.逐渐调节甲烷和空气流量,将预混气调整到预定工况点燃.点燃后通过数据采集仪实时监测各点温度,当5min内燃烧室壁面温度波动不超过1℃时,认为该工况稳定燃烧,烟气分析仪取样分析烟气成分并记录数值,保存温度数据.试验变量为多孔介质内芯孔隙结构,一种内芯孔隙结构试验完成后,调大空气量和水流量对燃烧器进行冷却,待温度冷却至室温后更换内芯结构再次进行试验.

2 试验结果

2.1 燃烧室内温度分布

通过合理布置多孔介质孔隙参数和冷却边界条件,有效实现燃烧放热量向外迁移,获得一个合理的燃烧室温度分布,是保证多孔介质中高热值燃气高效燃烧和低污染物排放的前提,多孔介质孔密度排列方式的不同,导致燃烧室从中心截面处沿横向和纵向的温度分布不同.试验探究了甲烷/空气预混气体在当量比=0.9、燃烧强度FR=312.5kW/m2、冷却水流量=1.2L/min的条件下,燃烧室内芯孔隙结构沿横向孔密度变化的燃烧室温度分布.

2.1.1 孔密度变化率对燃烧室整体温度分布的影响

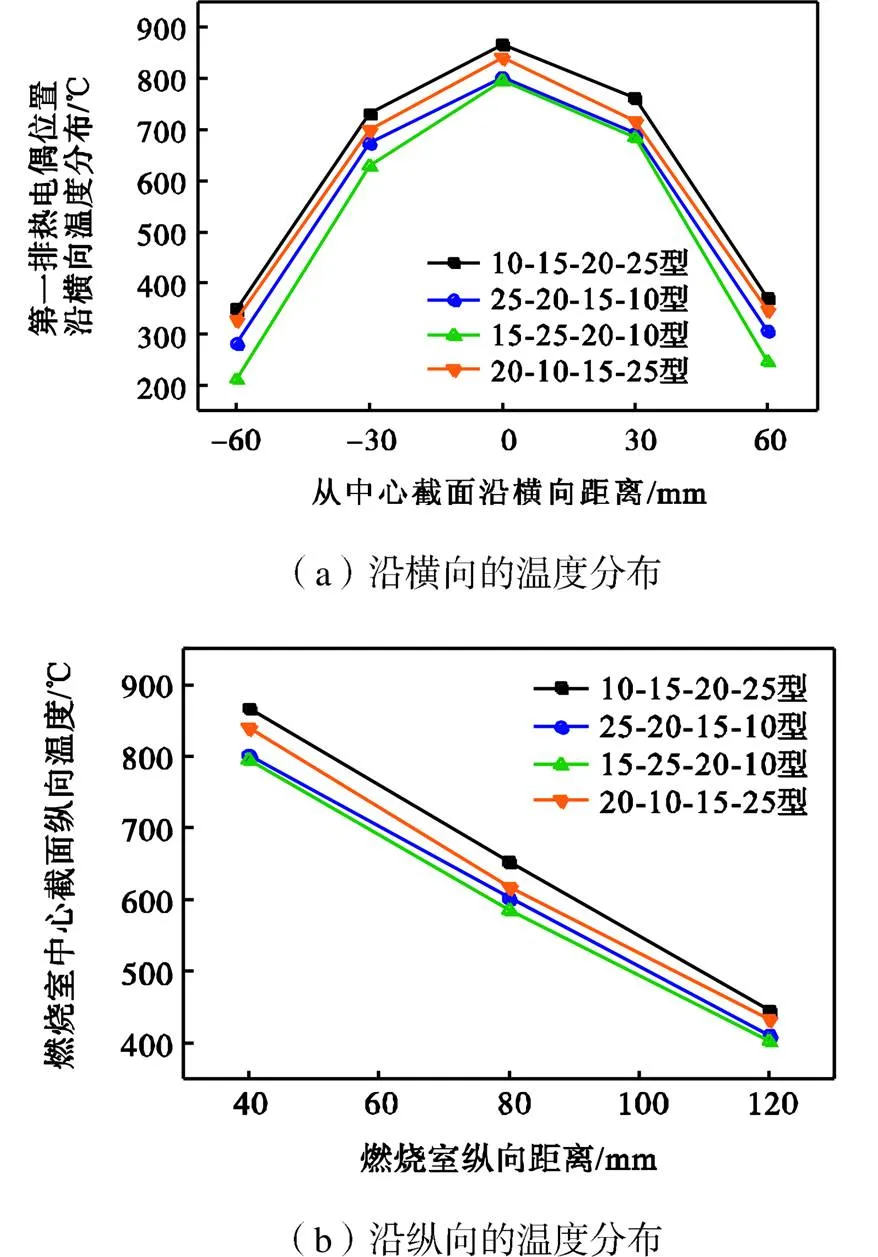

图6给出了燃烧室中心截面处沿横向平均孔密度相同而孔密度变化率不同的4种孔隙结构的燃烧室整体温度分布.图6(a)所示为甲烷/空气预混气体在10-15-20-25型、25-20-15-10型、15-25-20-10型、20-10-15-25型孔隙结构中稳定燃烧时第1排热电偶所在位置从燃烧室中心截面处沿冷却边界方向的温度分布.由图可知,10-15-20-25型结构的整体温度最高(平均温度为616℃),其次是20-10-15-25型,15-25-20-10型最低(平均温度为513℃)且15-25-20-10型结构从燃烧室中心截面处沿冷却边界方向的温差最大为568℃,平均温度梯度为9.47℃/mm.图6(b)给出了甲烷/空气预混气体在不同孔隙结构中稳定燃烧时燃烧室中心截面处沿纵向的温度分布.由图(b)可以明显看出燃烧室最高温度同样是10-15-20-25型结构最高(867℃),其次是20-10-15-25型(840℃),25-20-15-10型与15-25-20-10型结构大致相同分别为802℃、796℃.4种孔隙结构纵向的整体温度大小排列顺序同在燃烧室上游横向基本一致.

图6 不同孔密度变化率条件下燃烧室温度分布的对比

对于这4种孔隙结构,都是沿横向平均孔密度相同为17.5PPI而孔密度变化率不同,纵向上是均匀排布的.对比显示沿横向孔密度变化率先增后减的15-25-20-10型孔隙结构更有利于热量沿冷却边界方向传递,而孔密度变化率沿横向阶跃递增5PPI的10-15-20-25型结构最不利于热量的传递.分析其原因,随着温度升高,泡沫陶瓷辐射传热作用成为主要因素,正如文献[15]所说,泡沫陶瓷固体骨架随着孔密度的增大而变细变密,导致导热能力降低,使得有效导热系数降低,沿横向冷却边界方向的有效导热系数小,不利于热量沿燃烧核心高温区的位置向冷却边界方向传递.而孔密度从中心截面处沿冷却边界方向先增大后减小,越靠近冷却边界处孔径越大,提高了有效导热系数,减弱了辐射衰减,增强了沿横向的辐射穿透能力,改变了燃烧核心高温区的范围,更有利于热量沿冷却边界方向传递.10-15-20-25型相比于25-20-15-10型结构,其沿横向孔密度变化率为5PPI阶跃递增,越靠近冷却边界其孔密度越大,有效导热系数降低,在燃烧室中心形成局部高温区,阻碍了热量向冷却边界的迁移.15-25-20-10型相比于20-10-15-25型结构,孔密度变化率大小相同但方向相反,在靠近燃烧室中心处孔密度较高为15-25排列,对流换热效果增加,靠近冷却边界处孔密度为20-10排列,孔径逐渐增大,有效导热系数提高,有利于沿横向辐射传热,综合效果最有利于热量沿横向传递,使得燃烧室整体温度最低.

2.1.2 平均孔密度对燃烧室整体温度分布的影响

图7为燃烧室中心截面处沿横向孔密度变化率相同而平均孔密度不同时燃烧室的整体温度分布.对比10-15-20-25型与15-20-25-30型、25-20-15-10型与30-25-20-15型,都为孔密度变化率相同,分别为沿横向阶跃递增5PPI和递减5PPI,而平均孔密度不同,两组中后者比前者平均孔密度增加了5PPI.由前文图6(a)、(b)可知,15-20-25-30型沿横向和纵向的温度高于10-15-20-25型,30-25-20-15型的整体温度高于25-20-15-10型.说明沿横向平均孔密度增加,不利于热量沿燃烧核心高温区向冷却边界方向的迁移.

对比10-15-20-25型与15-20-25-30型,两者孔密度变化率都为沿横向阶跃递增5PPI,孔径逐渐减小,有效导热系数降低,辐射换热效果减弱,阻碍了热量沿燃烧核心高温区向横向的迁移.而15-20-25-30型的平均孔密度更大,孔径减小程度增大,辐射穿透力更弱,有效导热系数降低程度更大,不利于热量沿横向传递,所以整体温度高于10-15-20-25型.对比25-20-15-10型与30-25-20-15型,两者孔密度变化率都为沿横向阶跃递减5PPI,孔径逐渐增大,有效导热系数提高,增强了辐射换热,有利于热量沿燃烧核心高温区向外传递.由于30-25-20-15型平均孔密度更大,其孔径缩小的程度大于25-20-15-10型,辐射穿透能力更弱,有效导热系数降低,阻碍了热量的传递,因此整体温度高于25-20-15-10型.

图7 不同平均孔密度变化条件下燃烧室温度分布的对比

2.2 横向孔密度对燃烧室温升速率的影响

由傅里叶导热定律知,在导热过程中,单位时间内通过给定截面的导热量,正比于垂直该截面方向上的温度变化率和截面面积,而热量传递的方向则与温度升高的方向相反.也就是说,单位时间内通过单位截面积所传导的热量,正比于当地垂直于截面方向上的温度变化率.

多孔介质的孔隙结构是控制其燃烧温度分布的关键因素,为了进一步分析孔隙结构排布的不同所带来的热量传递性差异,引入了横向温升速率T,其揭示了孔隙结构沿横向传播温度变化能力的大小.不同内芯结构的多孔介质燃烧的温升速率通过式(1)计算:

式中:Δl表示多孔介质中从点火到稳定燃烧时的温度变化,取稳定燃烧时第1排热电偶T1、T2、T3、T4、T5(图2中)所测温度的平均值,℃;Δ表示弛豫时间,取从点火到稳定燃烧时的时间,min.

图8为不同横向孔密度变化条件下温升速率的对比(=0.9,FR=312.5kW/m2,=1.2L/min).从图中可以看出,15-20-25-30型结构的温升速率值最大(25.3℃/min),说明从燃烧室中心截面沿横向孔密度变化率为5PPI阶跃递增使得沿横向的温度上升得最快.而孔密度排列为15-25-20-10型结构其沿横向温度上升最慢,温升速率值最小(16.2℃/min).由式(1)得出,不同横向孔密度变化结构的温升速率与其在多孔介质中的燃烧温度成正比,燃烧温度越高,其温升速率越大.由前文可知15-20-25-30型孔密度结构阻碍了热量沿冷却边界方向的传递,大量热量被积聚在多孔介质中使得燃烧温度迅速上升,燃烧室整体温度最高,因此温升速率最大.而15-25-20-10型结构最有利于热量沿横向的迁移,使得燃烧室整体温度降低,相应的温升速率也最小.

图8 不同横向孔密度变化条件下温升速率的对比

2.3 冷却水室壁面平均传热系数

多孔介质燃烧室与冷却边界之间的传热是个非常复杂的过程,主要包括燃烧室中高温气体与冷却水室外壁面的对流传热、泡沫陶瓷骨架与冷却水室外壁面的导热和辐射传热,以及冷却水室壁面外侧与内侧的导热、壁面内侧与冷却水间的对流换热.为分析冷却水侧换热壁面与多孔介质气固相间的传热过程,需要计算该过程的平均传热系数:

式中,为冷却水的吸热量,W;为换热面积,m2;Δm表示燃烧区与冷却水室的整个换热面上的平均温差,通过对数平均温差方法计算得出,即

图9为不同横向孔密度排列的多孔介质燃烧室与冷却水室壁面平均传热系数(=0.9,FR=312.5kW/m2,=1.2L/min).前4种为沿横向平均孔密度相同而孔密度变化率不同的孔隙结构的平均传热系数的比较.其中15-25-20-10型结构的壁面平均传热系数最大(656.6W/(m2·℃)),说明该结构下多孔介质气固相向冷却水侧传递的热量最多.因为在相同燃烧强度,相同冷却条件下,影响平均传热系数的主要因素就是孔密度的排布.在这4种结构中,15-25-20-10型结构在燃烧室中心处的孔密度先增大,使得对流换热效果增强,孔密度再减小,使得沿冷却边界方向孔径逐渐增大,增强了沿横向的辐射传热效果,进而向冷却水侧传递的热量最多,因此其多孔介质气固相与冷却水室壁面的平均传热系数最大.

从图中对比10-15-20-25型、25-20-15-10型与15-20-25-30型、30-25-20-15型还可以得出,沿横向孔密度变化率一定,增大平均孔密度使得平均传热系数减小.分析其原因,在多孔介质孔隙结构排布中,平均孔密度较大的孔隙结构,其有效导热系数较小. 15-20-25-30型、30-25-20-15型分别与前者相比,沿横向平均孔密度增大,但有效导热系数减小,不利于热量沿横向的传递,减弱了气固相向冷却水侧的传热.

图9 不同横向孔密度变化条件下冷却水室壁面平均传热系数的对比

2.4 燃烧器的热效率

燃烧器的热效率为冷却水吸热量与燃烧器输入功率的比值,即

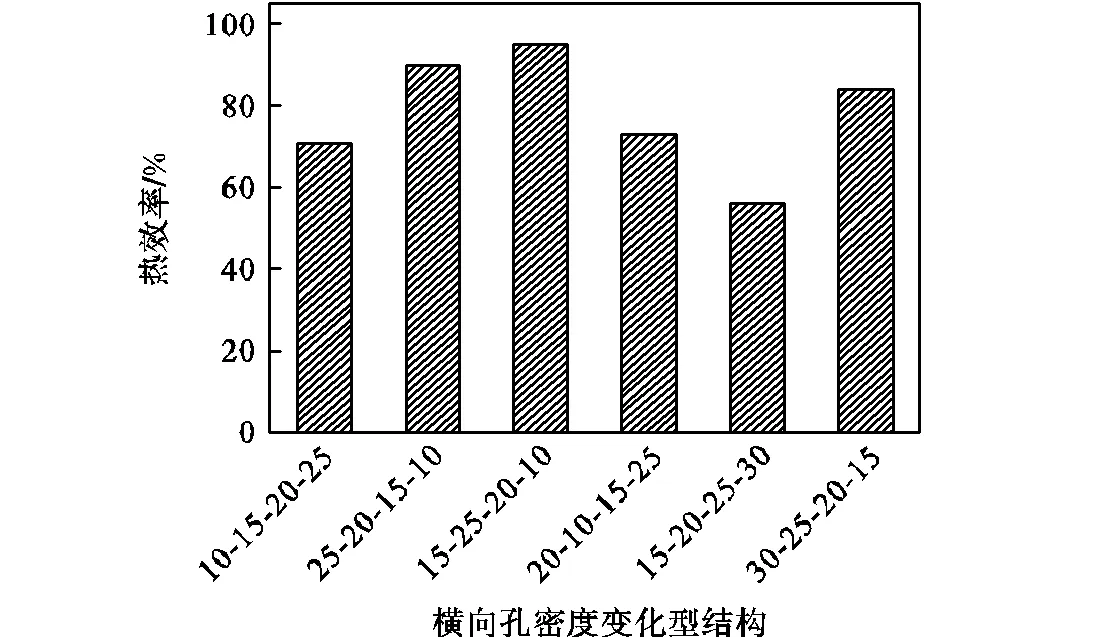

图10为不同横向孔密度变化条件下燃烧器热效率的对比(0.9,FR=312.5kW/m2,=1.2L/min).由图可知,对于平均孔密度相同而孔密度变化率不同的前4种结构,孔密度排列为15-25-20-10的热效率最高(95%),说明该孔密度排列下冷却水侧的吸热量最多.15-20-25-30型结构燃烧器的热效率最低(56%),其与10-15-20-25型结构相比,沿横向孔密度变化率不变,平均孔密度增加了5PPI,热效率降低了20%.同理,30-25-20-15型结构与25-20-15-10型结构相比,平均孔密度增加了5PPI,热效率降低了6%.由此可知,沿横向平均孔密度越大,越不利于热量沿冷却边界方向的迁移,阻碍了冷却水侧的吸热,升高了燃烧室整体温度,使得更多热量随烟气释放.

图10 不同横向孔密度变化条件下燃烧器热效率的对比

2.5 污染物排放

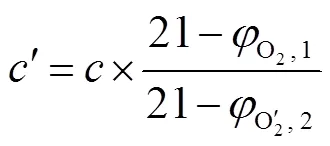

污染物测试结果均是按照国家排放标准折算到同一氧量(3.5%).其折算公式为

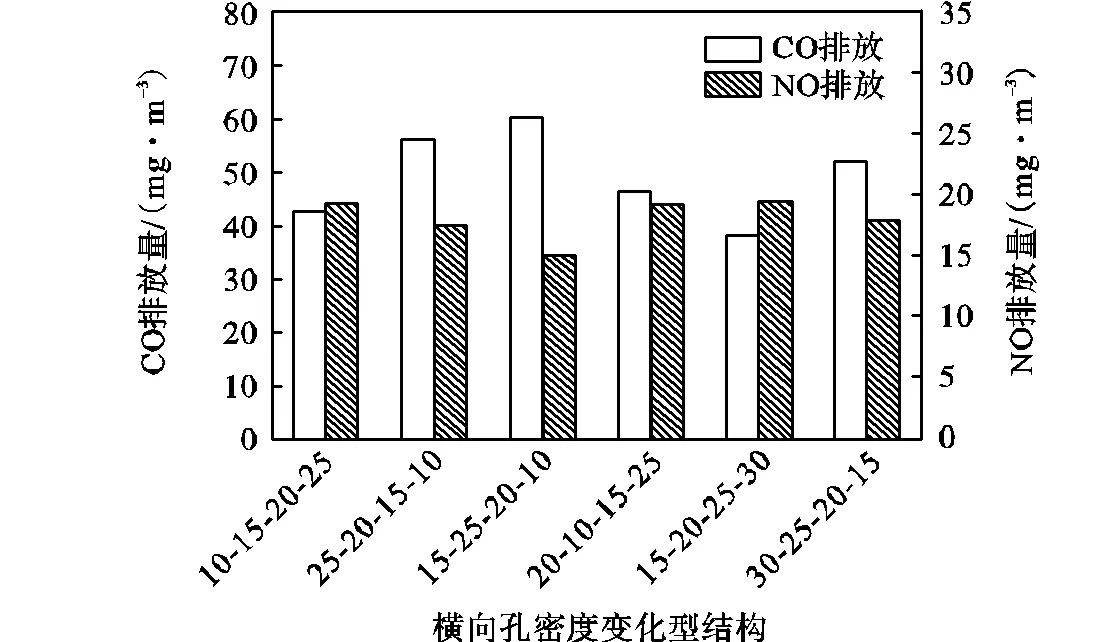

图11为甲烷/空气预混气体在不同横向孔密度变化的多孔介质中稳定燃烧时的污染物排放(0.9,FR=312.5kW/m2,=1.2L/min).由图可知,内芯结构为15-25-20-10型的燃烧器产生的CO最多(60mg/m3),NO最少(15mg/m3);15-20-25-30型结构的燃烧器产生的CO最少(38mg/m3),NO最多(20mg/m3).CO和NO排放结果正好相反,与燃烧室温度的高低直接相关.15-25-20-10型结构的燃烧室温度整体相对较低,燃烧反应速率降低,不利于CO进一步反应,导致CO排放呈升高趋势;燃烧室整体温度降低同样抑制温度型氮氧化物的产生,导致NO排放呈降低趋势.与图6和图7的温度分布对比来看,燃烧室整体温度高的结构对应CO排放量低,而NO排放量高,这与常规燃烧器的结果相一致.但整体而言,试验设计的6种多孔介质结构下,采用水冷方式降低了燃烧室温度,在当量比为0.9、燃烧强度为312.5kW/m2和冷却水流量为1.2L/min的条件下组织甲烷/空气预混燃烧时,使得NO排放都可以达到20mg/m3以下,而CO最高也仅有60mg/m3.

多孔介质孔隙结构的变化影响多孔介质燃烧器中的温度分布,从而影响燃烧产物的生成.因此通过改变孔隙结构的分布强化火焰传热而不出现局部低温,则可有效控制污染物的排放问题.

图11 不同横向孔密度变化条件下污染物排放的对比

3 结 论

通过在一台具有冷却边界的变孔隙多孔介质燃烧器中研究甲烷/空气预混气体在当量比为0.9、燃烧强度为312.5kW/m2和冷却水流速为0.18m/s的条件下孔隙结构沿横向孔密度变化对多孔介质燃烧的温度分布、温升速率、冷却水室壁面换热特性及污染物排放的影响,得出以下结论:

(1) 横向平均孔密度相同,孔密度变化率先增后减的15-25-20-10型(沿横向趋于水冷边界的孔密度先阶跃增加10PPI再阶跃减小5PPI和10PPI)结构的整体温度最低,其从燃烧室中心截面处沿冷却边界方向的温差最大(568℃),温升速率最小(16.2℃/min),更有利于热量沿冷却边界方向传递,其多孔介质气固相与冷却水室壁面的平均传热系数最大,为656.6W/(m2·℃).

(2)孔密度变化率相同,横向平均孔密度越大,越不利于热量沿横向的传递,其中15-20-25-30型结构整体温度最高,形成了局部高温,温升速率最大(25.3℃/min).

(3) 横向孔密度变化的6种燃烧室内芯结构采用水冷方式降低了燃烧室温度,NO排放在20mg/m3以下,而CO排放最高也仅有60mg/m3.

[1] Wood S,Harris A T. Porous burners for lean-burn applications[J].,2008,34(5):667-684.

[2] 王恩宇. 气体燃料在渐变型多孔介质中的预混燃烧机理研究[D]. 杭州:浙江大学机械与能源学院,2004.

Wang Enyu. Study on Premixed Combustion Mechanism of Fuel Gas in Gradually-varied Porous Media[D]. Hangzhou:College of Mechanical and Energy Engineering,Zhejiang University,2004(in Chinese).

[3] Vandadi V,Park C. Analytical solutions of superadiabatic filtration combustion[J].,2018,117:740-747.

[4] Delalic N,Mulahasanovic D,Ganic E N. Porous media compact heat exchanger unit-experiment and analysis[J].,2004,28(2/3):185-192.

[5] Sharma M,Mahanta P,Mishra S C. Usability of po-rous burner in kerosene pressure stove:an experimental investigation aided by energy and exergy analyses[J].,2016,103:251-260.

[6] Durst F,Trimis D. Combustion by free flames versus combustion reactors[J].,2002,3(1):1-20.

[7] 张俊春. 多孔介质燃烧处理低热值气体及燃烧不稳定性研究[D]. 杭州:浙江大学能源工程学院,2014.

Zhang Junchun. Porous Media Combustion for Low Calorific Gases and Combustion Instabilities[D]. Hangzhou:College of Energy Engineering,Zhejiang University,2014(in Chinese).

[8] Hsu P F,Evans W D,Howell J R. Experimental and numerical study of premixed combustion within nonhomogeneous porous ceramics[J].,1993,90(1/2/3/4):149-172.

[9] Liu H S,Wu D,Xie M Z,et al. Experimental and numerical study on the lean premixed filtration combustion of propane/air in porous medium[J].,2019,150:445-455.

[10] Gao H B,Qu Z G,Feng X B,et al. Methane/air premixed combustion in a two-layer porous burner with different foam materials[J].,2014,115(1):154-161.

[11] Barra A J,Diepvens G,Ellzey J L,et al. Numerical study of the effects of material properties on flame stabilization in a porous burner[J].,2003,134(4):369-379.

[12] 丁 艳,林柏泉,袁隆基,等. 不同孔密度多孔介质燃烧器内低浓度瓦斯燃烧特性研究[J]. 矿业安全与环保,2020,47(3):27-31.

Ding Yan,Lin Baiquan,Yuan Longji,et al. Study on combustion characteristics of low concentration gas in porous media burners with different pore densities[J].,2020,47(3):27-31(in Chinese).

[13] Xie M Z,Shi J R,Deng Y B,et al. Experimental and numerical investigation on performance of a porous medium burner with reciprocating flow[J].,2009,88(1):206-213.

[14] 赵春藤. 超低热值燃气多孔介质燃烧器的结构优化及污染物排放控制[D]. 天津:河北工业大学能源与环境工程学院,2016.

Zhao Chunteng. Structure Optimization of the Ultra Low Calorific Value Gas Porous Medium Burner and Pollutant Emission Control[D]. Tianjin:School of Energy and Environmental Engineering,Hebei University of Technology,2016(in Chinese).

[15] Zaversky F,Aldaz L,Sánchez M,et al. Numerical and experimental evaluation and optimization of ceramic foam as solar absorber-single-layer vs multi-layer configurations [J].,2018,210:351-375.

Effect of Pore Structure on the Combustion and Heat Transfer Characteristics of Water-Cooled Burners

Wang Enyu1, 2, 3,Zhang Xiangyu1, 2, 3,Shi Zhongtian1, 2, 3,Duan Runze1, 2, 3,Tian Liang1, 2, 3

(1. School of Energy and Environmental Engineering,Hebei University of Technology,Tianjin 300401,China;2. Hebei Key Laboratory of Thermal Science and Energy Clean Utilization,Tianjin 300401,China;3. Tianjin Key Laboratory of Clean Energy and Pollution Control,Tianjin 300401,China)

Aiming at high NOemission and the erosion of porous media during the combustion of high calorific value gases,a variable porosity porous media combustion system was designed and developed. The effect of the pore structure varying along the transverse pore density inside the combustor on the heat transfer characteristics of combustion in porous media was investigated. The results show that under the same average pore density in the combustion chamber,the pore structure,in which the pore density increases transversely first and then decreases in a stepwise fashion from the inside to the outside,facilitates the transfer of combustion heat in the direction of the cooling boundary. The overall temperature in the combustion chamber is low. The maximum temperature difference from the central section of the combustion chamber to the cooling boundary is 568℃. The minimum temperature rise rate of the porous media burner is 16.2℃/min,and the maximum average heat transfer coefficient is 656.6W/(m2·℃). The temperature of combustion chamber is reduced by the water cooling method for 6kinds of combustion chamber core structures with varying transverse hole density. The NO emission can drop below 20mg/m3,and the highest CO emission is only 60mg/m3.

variable porosity;porous media burner;inner core structure;water-cooling;heat transfer characteristics

TK16

A

1006-8740(2023)01-0027-09

10.11715/rskxjs.R202112027

2021-12-29.

国家自然科学基金资助项目(12042211,51806057);河北省自然科学基金资助项目(E2019202451,E2019202460).

王恩宇(1970— ),男,博士,教授.

王恩宇,wey@hebut.edu.cn.

(责任编辑:隋韶颖)