稠油热采可降解封窜剂的制备及性能评价

2023-03-15孙玉豹张兆年吴春洲王少华陈立峰邓俊辉

孙玉豹 ,张兆年 ,吴春洲 ,王少华 ,陈立峰 ,邓俊辉

(1.中海油田服务股份有限公司,天津 300450;2.长江大学 石油工程学院,湖北 武汉 430100;3.油气钻采工程湖北省重点实验室,湖北 武汉 430100)

随着常规油气田资源开发进入中后期,稠油油藏成为未来油气资源开发的重要目标[1-2]。不同的稠油油藏受储层厚度、非均质性等地质因素以及注入汽与地层流体配伍性的影响,汽窜和指进现象严重,波及系数和蒸汽的利用效率急剧降低[3-5],影响稠油的开采效率。常见的有机聚合物类堵剂虽然具有弹性较好、工艺简单等优点,但存在黏度高、在高温高盐地层中化学结构容易破坏、稳定性较差等问题[6-7];无机水泥类堵剂虽然封堵强度较高、耐温抗盐性能良好,但存在不易降解、会对储层造成损害等缺点[7-9]。因此,研发一种高效的热采耐高温可降解封窜剂迫在眉睫。

本工作制备了一种稠油热采耐高温可降解封窜剂,研究了封窜剂的长期稳定性、封堵性能及降解性能,并考察了封窜剂的现场工业应用情况。

1 实验部分

1.1 材料与仪器

锂镁层状双氢氧化物:自制;聚酰胺:99.9%(w),靖江市通高化工有限公司;硫脲:99.0%(w),济南泽盛化工有限公司;过硫酸钠:99.0%(w),济南琳盛化工有限公司;实验室气体为N2:纯度99.9%(φ),武汉特种气体有限公司。

SIGMA 300型Zeiss场发射电子显微镜:德国卡尔蔡司公司;WDW-50型电子式万能试验机:济南威斯特机械设备有限公司;LVDVⅡ+P型数显黏度计:上海精天电子仪器有限公司;DTG-60A型自动热分析仪:岛津(上海)实验器材有限公司。

1.2 实验方法

封窜体系表观黏度测定:在25 ℃、剪切速率为6.8 s-1下测定高温封窜体系的黏度。

封窜体系成胶时间及成胶强度测定:按一定配比将各组分搅拌均匀后得到成胶液,将其移入耐高温水热反应釜中,观察封窜剂在不同温度及不同组分配比下的成胶时间和成胶强度。成胶强度采用文献[10-11]中的方法进行测定,每隔1 h观察溶液的成胶情况,观测高温凝胶状态确定成胶强度。规定成胶时间为成胶液在高温状态下固化后强度达到F级的时间。

封窜体系热稳定性测定:将优选配方体系均匀混合得到的成胶液放在恒温烘箱中老化观察,分别记录老化30,60,90 d下封窜剂的脱水率和成胶强度的变化。

封窜体系降解性能测定:选取体系中最优配比下老化得到的试样,按m(封窜剂)∶m(降解液)=1∶1的比例向封窜剂中加入降解液,分别放入80,160,250 ℃的恒温烘箱内进行长期老化观察,记录经过老化降解1,2,3,4,5 d后封窜剂的质量,计算封窜剂在不同温度下的降解率。

封窜体系封堵能力评价:1)筛选40~70目的砂子,将其洗净烘干填入填砂管中,在常温下用地层水正向饱和,测定水相渗透率;2)称量饱和后填砂管的质量,结合填砂管的空管质量和填入砂子的质量,计算填砂管的孔隙体积;3)向填砂管中以0.5 mL/min的速率反向注入成胶液,将其置于不同温度恒温烘箱内成胶后继续老化48 h,进行后续水驱测量并记录填砂管压力[12]。

2 结果与讨论

2.1 封窜体系的组成及成胶机理

锂镁层状双氢氧化物是一种带正电粒子的胶凝体系[13],由于粒子颗粒所带电荷的不均匀性,颗粒之间同时存在静电引力、静电斥力、范德华力,同时由于体系中粒子的浓度、pH及粒子强度的变化,使体系中占主导的作用力方式以及作用力的相对大小发生变化[14]。聚酰胺与主剂锂镁层状双氢氧化物交联形成均一的网状穿叉交联结构[15],体系结构强度随电解质浓度的增大而增加,达到峰值之后又逐渐降低,峰值处的pH与等电点符合最优时体系强度最高[16]。向体系中加入过硫酸钠,引入的过硫酸根离子与聚合体之间通过架桥形成更大型的聚合体,使其聚合度和电荷量更适合混凝作用[17-19]。

根据先导实验确定封窜体系的主剂为锂镁层状双氢氧化物、强化剂为聚酰胺、除氧剂为硫脲,失水抑制剂为过硫酸钠,采用正交实验,以成胶时间及成胶强度为指标对配方进行优选,正交实验结果见表1。由表1可看出,对于封窜剂固化时间,各物理量影响的大小顺序为:聚酰胺用量>锂镁层状双氢氧化物用量>过硫酸钠用量>硫脲用量,即聚酰胺用量对封窜剂体系固化时间影响最大。对于封窜体系抗压强度,各物理量影响的大小顺序为:聚酰胺用量>锂镁层状双氢氧化物用量>过硫酸钠用量>硫脲用量,即聚酰胺用量对封窜剂体系抗压强度影响最大。综上可知,主剂锂镁层状双氢氧化物和强化剂聚酰胺用量对体系固化时间和成胶强度影响较大;综合考虑封窜剂固化时间、成胶强度及药剂成本,初步确定配方为:20%(w)锂镁层状双氢氧化物+5%(w)聚酰胺+1%(w)过硫酸钠+0.2%(w)硫脲,根据优选配方制备得到的成胶液的黏度低于10 mPa·s,具有良好的注入性能,成胶强度为I级,固化时间为2 h。

表1 正交实验结果Table 1 Orthogonal experimental results

在130 ℃下通过控制单一变量进一步考察了主剂锂镁层状双氢氧化物含量及强化剂聚酰胺含量对封窜剂成胶时间和成胶强度的影响,结果见图1和图2。由图1和图2可知,随主剂和强化剂含量的增加,封窜剂的成胶强度逐渐增强;强化剂可以大幅缩短体系的成胶时间,而主剂含量的增加则会延长成胶时间,相较而言,主剂含量变化对封窜剂强度影响更为显著,而强化剂含量对封窜剂成胶时间影响更大。

图1 锂镁层状双氢氧化物含量对成胶时间和成胶强度的影响Fig.1 Effect of lithium magnesium layered double hydroxide content on gelation time and gel strength.

图2 聚酰胺含量对成胶时间和成胶强度的影响Fig.2 Effect of polyamide content on gelation time and gel strength.

2.2 体系矿化度对成胶时间和成胶强度的影响

选用无强化剂体系配方,即20%(w)锂镁层状双氢氧化物+1%(w)过硫酸钠+0.2%(w)硫脲,考察了模拟水矿化度对成胶时间的影响,结果见图3。从图3可看出,随着矿化度的增加,封窜剂成胶时间缩短,当模拟水矿化度超过50 000 mg/L时体系成胶时间缩短较为明显。模拟水矿化度在0~50 000 mg/L内时成胶时间在25 h以上,当矿化度在250 000 mg/L时成胶时间可缩短至4 h。

图3 矿化度对成胶时间的影响Fig.3 Effect of salinity on gelation time.

2.3 温度对成胶时间和成胶强度的影响

在稠油热采过程会采用多轮次循环注汽,该过程大致分可为三个阶段:地层预热、焖井、开井生产,因此需要研究温度对封窜剂成胶时间及成胶强度的影响。使用优选出的最优配方配制成胶液,考察了成胶液在不同老化温度下的成胶时间及成胶强度,结果见图4。由图4可知,体系在80~160℃范围内成胶,成胶时间可控制在1.5~27 h之间,且成胶时间会随着老化温度的升高逐渐缩短,当老化温度在120 ℃以上时成胶时间会急剧缩短,且随着老化温度的升高成胶强度也会逐渐增强。

图4 温度对成胶时间和成胶强度的影响Fig.4 Effect of temperature on gelation time and gel strength.

2.4 高温封窜剂微观形貌及力学性能

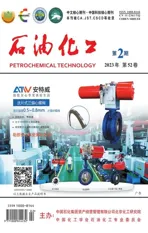

将配制好的成胶液移入耐高温水热反应釜中,放入130 ℃的恒温烘箱中老化成胶,取出固化好的封窜剂喷金制样,对添加聚酰胺的体系和未添加聚酰胺的体系分别进行SEM表征,结果见图5。

图5 高温封窜剂SEM照片Fig.5 SEM images of high temperature channeling sealing agent.

由图5可知,未添加聚酰胺的封窜剂呈单个颗粒镶嵌状,形成骨架大孔空间来储存水分,多组颗粒相互胶结成团状,整个形态呈现出团状镶嵌形态;添加聚酰胺后,它与主剂锂镁层状双氢氧化物相互交联形成完整的网络交叉互穿结构,没有足量水分储存在大孔空间,结构形态紧密,所以表现出较高的机械强度。

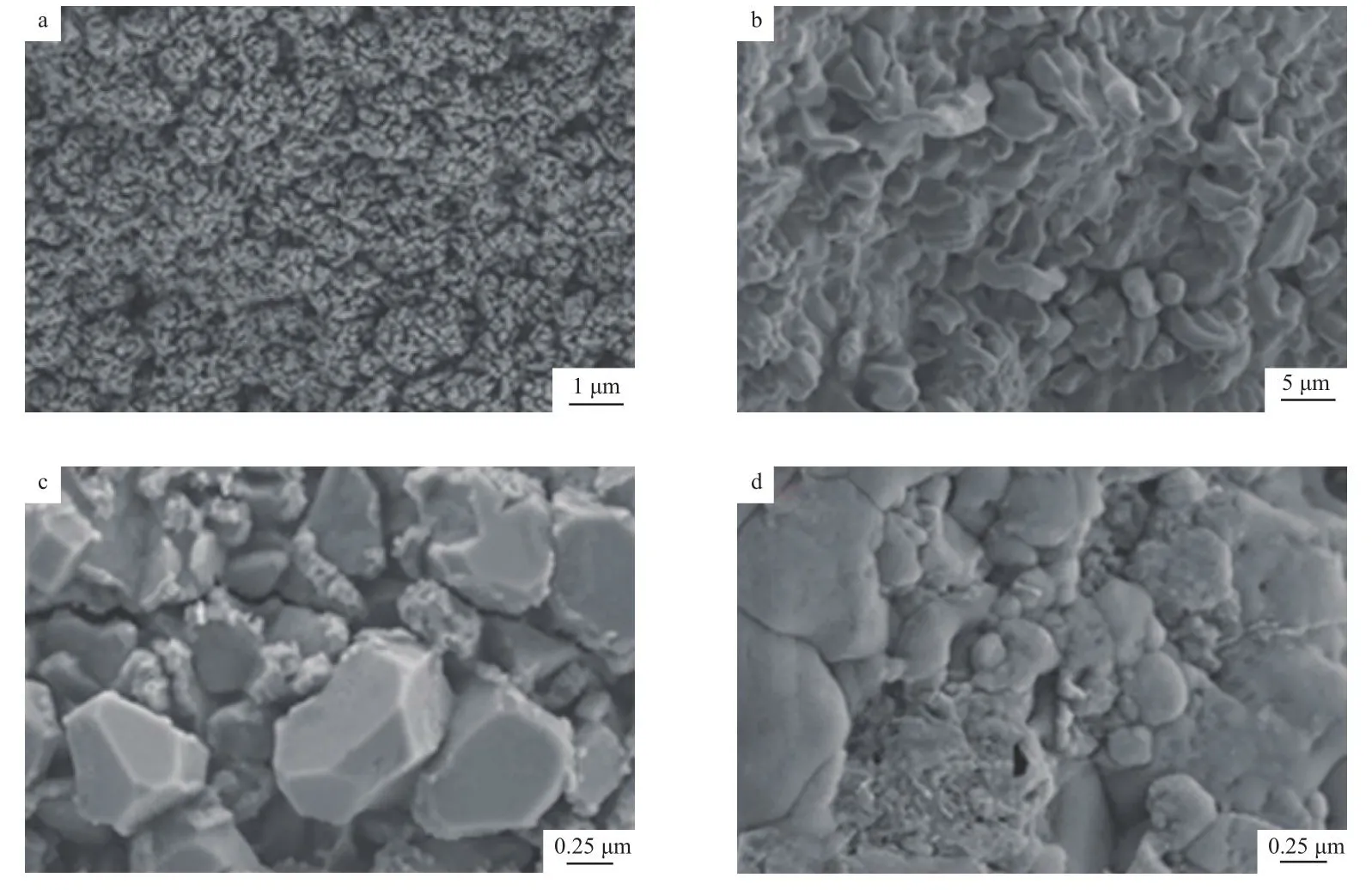

将固化好的封窜剂制成标准试样,对封窜剂的基础力学性能进行评价,结果见图6。因为封窜剂显现出一定的黏弹性,在压力机下还是以块状的形式存在,所以封窜剂的抗压强度达到峰值后先下降后又逐渐上升。由图6可知,温度过高时封窜剂的抗压强度会有一定幅度的下降,但下降幅度较小。在160 ℃下老化成胶得到的封窜剂抗压强度最大,为120 kPa。

图6 不同温度下封窜剂抗压强度Fig.6 Compressive strength of channeling sealing agent at different temperature.

2.5 封窜剂的长期稳定性

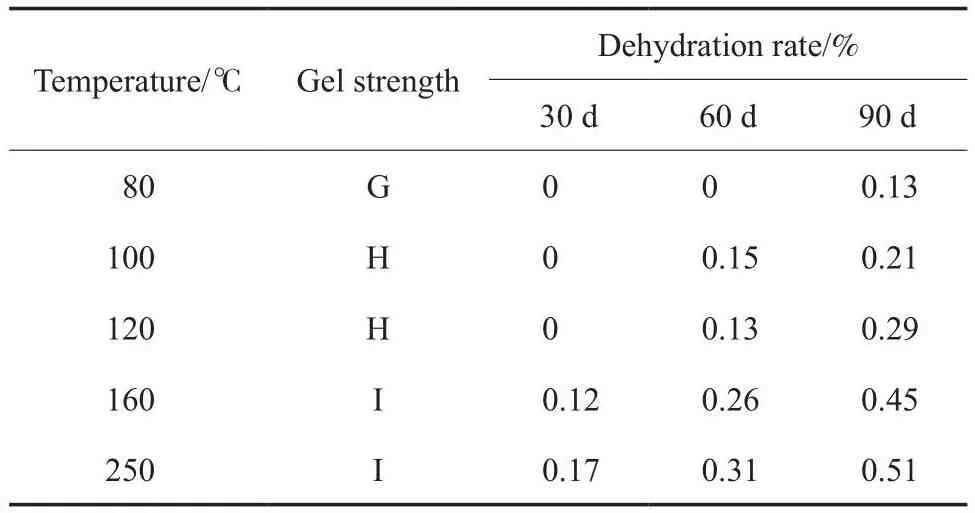

使用优选出的最佳配方配制成胶液,分别移入不同温度的恒温烘箱中进行长期老化实验,观察胶液在老化30,60,90 d时的脱水率和成胶强度,结果见表2。

表2 长期老化后封窜剂的脱水率Table 2 Dehydration rate of channeling sealing agent after long-term aging

由表2可知,封窜剂在不同温度下均有较好的长期稳定性,封窜剂在250 ℃下老化90 d脱水率仅为0.51%,且成胶强度变化较小。

图7为高温封窜剂的TG曲线。由图7可知,封窜剂的分解温度在318.9~425.7 ℃温度区间,在此区间封窜剂开始迅速分解升华,损失为99.3%(w);在50~318.9 ℃升温阶段,质量保持稳定。温度升至453 ℃时,封窜剂热分解完全。由此可见,封窜剂在50~318 ℃具有良好的热稳定性,最高受热温度为318℃。

图7 高温封窜剂的TG曲线Fig.7 TG curve of high temperature channeling sealing agent.

2.6 高温封窜剂封堵性能

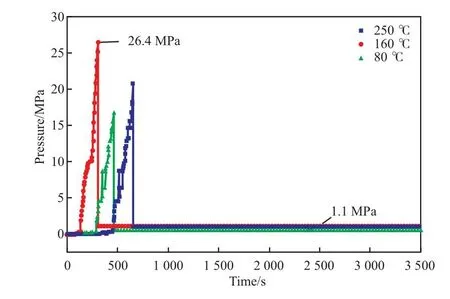

通过物理模拟实验对高温封窜剂的封堵能力进行评价,选取粒径212~420 μm的石英砂洗净烘干后填入填砂管,制得渗透率为7.736 μm2的模拟人造岩心进行驱替实验,并使用突破压力来表征体系的封堵能力。先以0.5 mL/min的速率向填砂管中反向注入0.5 PV的成胶液,将填砂管竖直放置于不同恒温烘箱中老化成胶48 h,然后取出填砂管以0.5 mL/min的速率正向利用地层水进行驱替实验,结果见图8。由图8可知,温度对封窜剂封堵性能影响较大,封窜剂在160 ℃时封堵性能最好,突破压力可达26.4 MPa,250 ℃时次之,80 ℃时封堵性能最差。可能原因是温度过低时封窜剂交联程度较低,使成胶强度偏低进而影响封堵性能;温度过高时封窜剂交联结构会发生变化,使封窜剂的封堵性能下降。

图8 封窜剂突破压力测试结果Fig.8 Breakthrough pressure test results of channeling sealing agent.

2.7 高温封窜剂降解性能

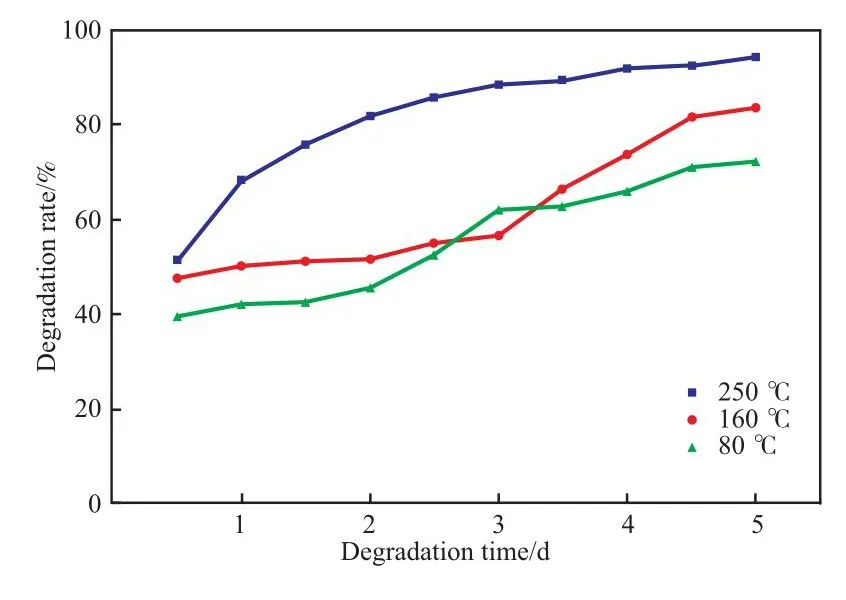

选取优选的配方体系,在80,160,250 ℃恒温烘箱中老化30 d后的封窜剂进行降解实验,结果见图9。选用10%(w)的HCl溶液和10%的HF(w)溶液为降解液的原基液,按二者质量比1∶1混合得到降解液。由图9可知,随着老化温度的升高及老化时间的延长,封窜剂降解率升高,在250 ℃下,5 d降解率可达94.2%,但随老化时间的延长降解速率会逐渐变小。

图9 温度对封窜剂降解率的影响Fig.9 Effect of temperature on degradation rate of channeling sealing agent.

2.8 现场应用情况

选取海上某油田南区油井作为实验井,可降解耐高温封窜剂已在该区域应用6井次,减缓了多元热流体热采和蒸汽驱过程中的汽窜问题,同时实现了多元热流体多轮次吞吐和蒸汽驱的化学辅助热采增效。该地区井位距离边地水较远,油层厚度7.5 m,孔隙度为30%~35%,平均渗透率1.664 μm2,属于高孔高渗类储层。

2020年5月16日开始对B26m和B28m井进行汽窜封堵施工,采用两井同注段塞式工艺。依次注入60 m3前置保护段塞、250 m3高温封窜剂、50 m3后置顶替段塞、30 m3清水顶替段塞。注入封窜剂前,发生器出口压力仅为12~13 MPa,注入封窜剂后蒸汽发生器出口压力达到19~20 MPa,说明封窜剂对高渗大孔道层具有较强的封堵能力。且处理前B26m/B28m汽窜量高达12 000 m3/d,使得多口邻井停产27~48 d不等,处理后汽窜量降至1 000 m3/d,邻井无明显汽窜特征,均能正常生产。

3 结论

1)制备了适用于蒸汽封窜的耐高温可降解封窜体系:20%(w)锂镁层状双氢氧化物+5%(w)聚酰胺+0.2%(w)硫脲+1%(w)过硫酸钠。

2)耐高温可降解封窜剂具有较强的耐温抗盐性能,成胶温度为80~160 ℃,成胶时间可控制在1.5~27 h之间,在250 ℃下老化90 d后脱水率仅为0.51%,250 ℃下降解5 d,封窜剂的降解率可达94.2%。在160 ℃下老化成胶测得的封窜剂抗压强度为120 kPa,封窜剂突破压力为26.4 MPa。

3)现场应用结果表明,采用两井同注段塞式工艺对高渗层进行封窜能够有效控制蒸汽窜流,提高油井经济效益。