强磁选—磁化焙烧—弱磁选工艺回收某尾矿中的菱铁矿

2023-03-15姜亚雄黄丽娟陈禄政

姜亚雄 汪 勇 祁 磊 黄丽娟 陈禄政

(1.昆明理工大学国土资源工程学院,云南 昆明 650093;2.云南黄金矿业集团股份有限公司,云南 昆明 650200)

长期以来,我国铁矿石供需矛盾十分突出,2015年以来,我国铁矿石对外依存度持续高于80%,铁矿石进口需求量长期处于高水平,加之全球铁矿石价格波动频繁,严重制约了我国钢铁行业高质量可持续发展[1]。根据《中国资源综合利用年度报告(2021)》,2021 年度我国工业固体废弃物综合利用量20.59 亿t,利用率高达62.3%,而其中尾矿综合利用量仅3.12亿t,综合利用率为18.9%;我国对尾矿资源的利用尚处于发展阶段,尾矿年产量16.5 亿t,其中铁尾矿占51%。截至2021 年底,我国尾矿累计堆存量达146 亿t,如此多的尾矿为我国生态环境及人类生活带来了安全环保隐患[2-3]。因此,研究低污染、低能耗、高附加值、具有市场竞争力的尾矿综合利用工艺技术,已成为我国解决尾矿堆存问题的重要目标。研究表明,针对传统选矿工艺难以回收利用的铁矿石,磁化焙烧是目前认为最有效的技术之一,其中铁矿石中的弱磁性铁矿物被选择性地转化为强磁性铁矿物,铁矿物与脉石矿物之间的磁性差异被放大,从而可以通过弱磁选工艺进行回收[4-5]。基于此,针对云南某尾矿中铁资源的回收,提出了“强磁选—磁化焙烧—弱磁选”工艺。

1 试样性质

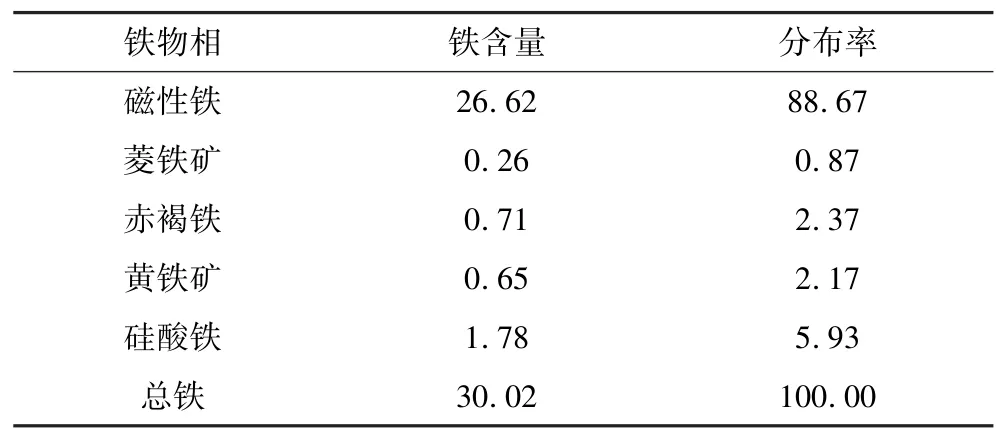

试验矿样取自云南某尾矿,试样化学成分分析、铁物相分析和粒度分析结果分别见表1~表3。

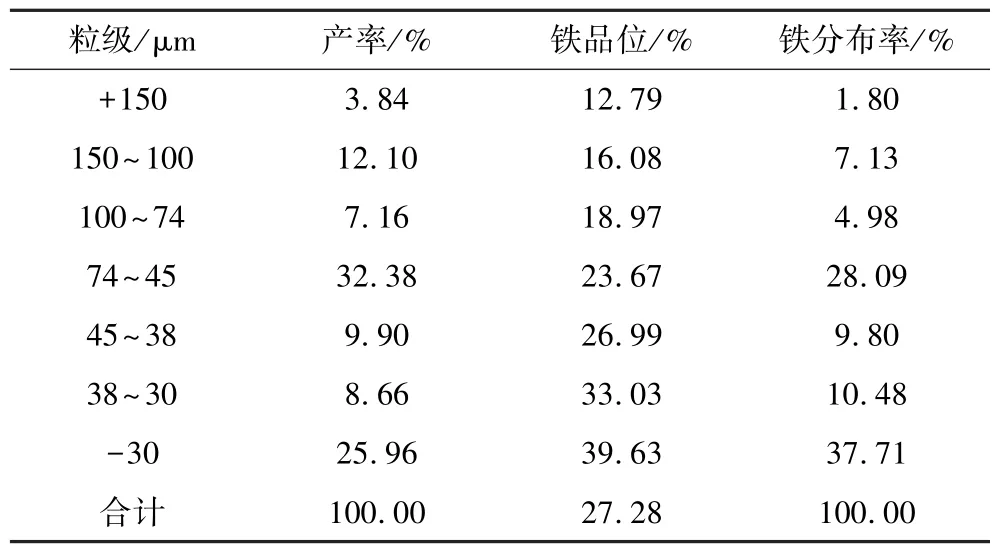

表3 试样粒度分析结果Table 3 Particle size analysis results of the sample

由表1 可知,试样铁品位为13.88%,主要杂质为SiO2、CaO 和Al2O3,含量分别为40.82%、9.38%和8.13%。

由表2 可知,试样中可选铁主要以菱铁矿、赤褐铁矿和磁铁矿的形式存在,以这3 种形式存在的铁品位仅9.42%、分布率为67.87%。

由表3 可知:试样粒度较细,-74 μm 和-45 μm粒级分别占80.55%和60.53%,对应铁分布率分别为85.16%和64.72%;同时试样中存在较多粗颗粒,+100 μm 粒级占11.68%,铁品位最低,为9.21%,铁分布率为7.75%。

2 试验设备及方法

试验设备主要有SLon-100 型周期式脉动高梯度磁选机、SLon-500 型连续式脉动高梯度磁选机、小型流态化磁化焙烧炉、XCGS-50 湿式磁选管等。有关SLon-100 和SLon-500 磁选机的工作原理和操作过程,详见文献[6-7]。

流态化磁化焙烧试验方法:①将流化床内温度加热升温至试验所需温度;② 向流化床内通入N2排净反应器内空气;③加入一定量的试样,通入经预热的还原性气体或氧化性空气。本试验所用还原气体成分参考工业还原气配制,为混合气体,还原势R=V(CO+H2)/V(CO+H2+CO2+H2O),为0.6,以保证实验室条件与工业条件一致。还原气体由流化床底部通入,通过调整气速实现焙烧矿粉的稳定和良好流态化,并发生焙烧反应。待达到预设焙烧时间后,将石英反应器取出水淬急冷,并在N2环境下冷却至室温。

3 脉动高梯度强磁预选试验

3.1 粗选磁感应强度试验

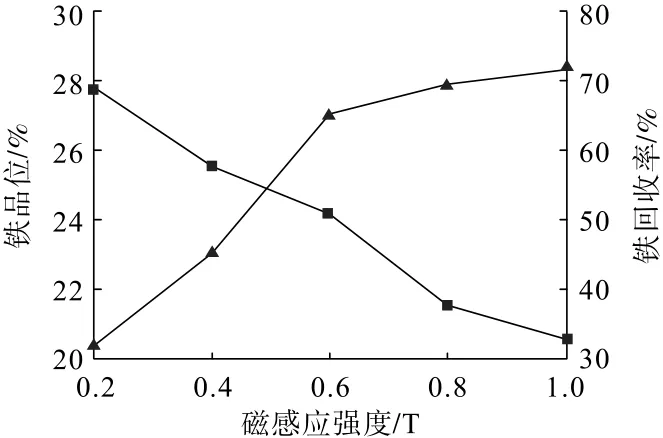

磁感应强度是脉动高梯度强磁选的关键参数。固定给矿150 g/次,棒介质直径2.0 mm,脉动冲次300 r/min,矿浆流速5.0 cm/s。背景磁感应强度试验结果见图1。

图1 脉动高梯度磁选粗选背景磁感应强度试验结果 Fig.1 Test results of background magnetic induction intensity for PHGMS roughing

图1 表明:随着背景磁感应强度的提高,粗精矿铁品位持续降低,铁回收率快速升高;在背景磁感应强度大于0.6 T 时,铁回收率随背景磁感应强度升高幅度降低。综合考虑,选择背景磁感应强度为0.6 T。

3.2 粗选脉动冲次试验

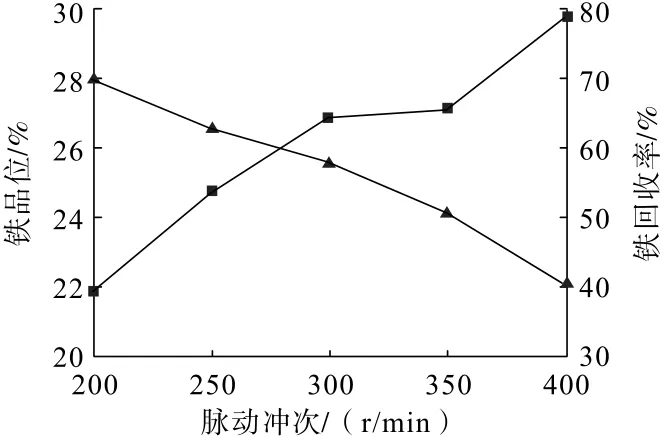

脉动冲次是脉动高梯度强磁选的另一个关键参数。固定给矿150 g/次,背景磁感应强度0.6 T,棒介质直径2.0 mm,矿浆流速5.0 cm/s。脉动冲次试验结果见图2。

图2 表明,脉动冲次由250 r/min 增加至350 r/min,精矿铁品位缓慢增加,但精矿铁回收率下降明显。综合考虑,选择脉动冲次为300 r/min。

图2 脉动高梯度磁选粗选脉动冲次试验结果Fig.2 Test results of pulsation punching number for PHGMS roughing

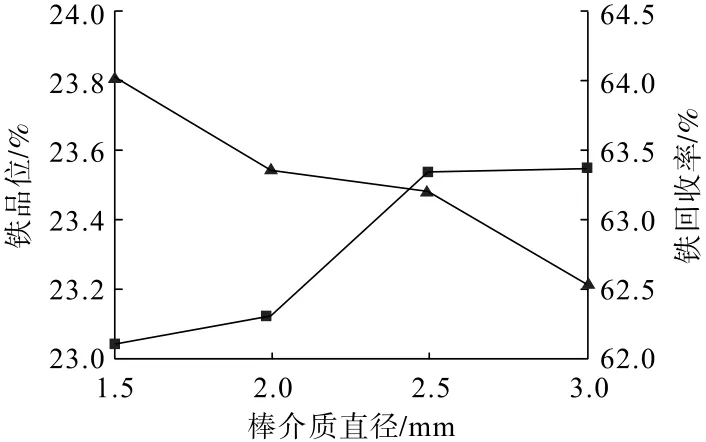

3.3 粗选棒介质直径试验

棒介质是高梯度磁选的媒介,棒介质直径决定棒介质表面的磁场梯度及矿粒受到的磁场力大小,因此对分选指标具有重要影响。固定给矿150 g/次,背景磁感应强度0.6 T,脉动冲次300 r/min,矿浆流速5.0 cm/s。棒介质直径试验结果见图3。

图3 脉动高梯度磁选粗选棒介质直径试验结果Fig.3 Test results of rod medium diameter for PHGMS roughing

图3 表明,不同棒介质直径获得的粗精矿铁品位和铁回收率相差不多,随着棒介质直径的增加,铁品位略有提高,但增幅不大,铁回收率略有降低。考虑到直径1.5 mm 棒介质在生产中易堵塞和折断、难维护、使用寿命短,而直径2.5 mm 和直径3.0 mm 棒介质不易捕获微细粒弱磁性矿物。因此,选择直径2.0 mm 棒介质。

3.4 粗选矿浆流速试验

固定给矿150 g/次,背景磁感应强度0.6 T,棒介质直径2.0 mm,脉动冲次300 r/min。矿浆流速试验结果见图4。

图4 表明,矿浆流速由3.0 cm/s 提高至5.0 cm/s,粗精矿铁品位缓慢增加,铁回收率基本不变;矿浆流速进一步提高,粗精矿铁品位无明显变化,铁回收率显著下降。综合考虑,选择矿浆流速为5.0 cm/s,此时可获得铁品位23.29% 和铁回收率62.37%的铁粗精矿。

3.5 粗选—精选流程试验

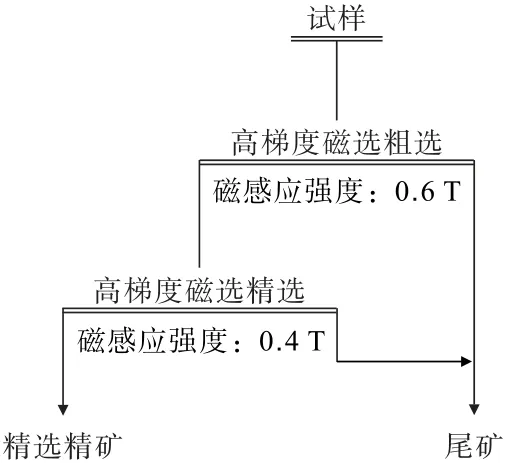

对脉动高梯度磁选粗选适宜条件下得到的粗选精矿,进行了精选条件优化试验。在此基础上,按图5 流程进行1 粗1 精脉动高梯度磁选工艺试验。粗选试验条件为背景磁感应强度0.6 T,棒介质直径2.0 mm,脉动冲次300 r/min,矿浆流速5.0 cm/s;精选试验条件为背景磁感应强度0.4 T,棒介质直径2.0 mm,脉动冲次350 r/min,矿浆流速5.0 cm/s。1 粗1 精试验结果见表4。

图5 1 粗1 精脉动高梯度强磁选试验流程Fig.5 PHGMS one roughing-one clearning process for talings

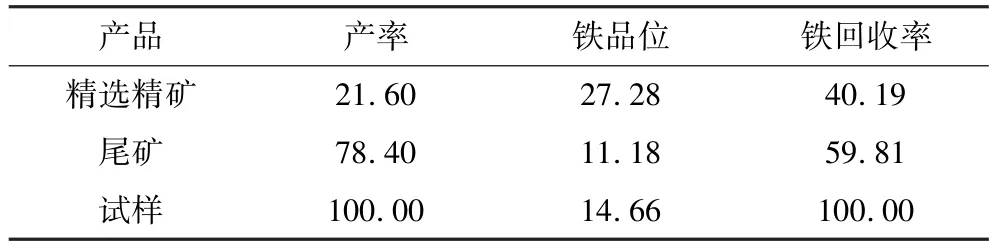

表4 1 粗1 精脉动高梯度强磁选试验结果Table 4 Separation results of PHGMS one roughing-one clearning process %

3.6 精选精矿性质分析

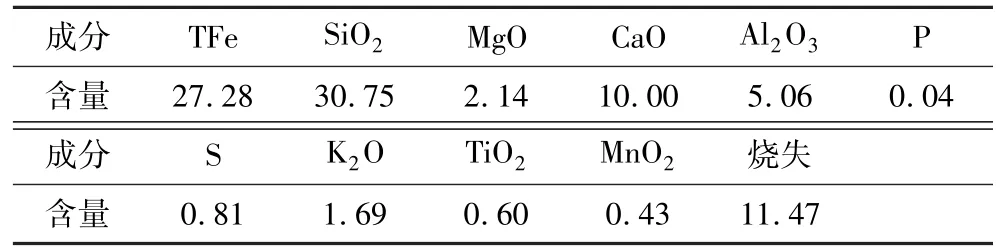

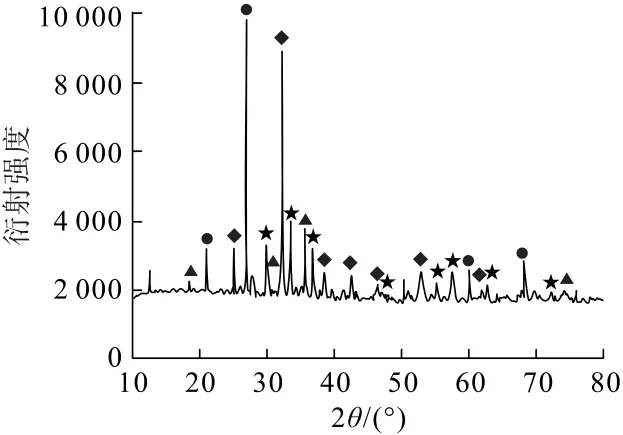

对精选精矿进行了化学成分、XRD、铁物相和粒度分析,结果分别见表5、图6、表6 和表7。

表5 精选精矿化学成分分析结果Table 5 Chemical composition analysis results of concentrate from cleaning %

图6 精选精矿XRD 图谱Fig.6 XRD spectral analysis of concentrate from cleaning

表7 精选精矿粒度分析结果Table 7 Particle size analysis results of the concentrate from cleaning

表5 表明,精选精矿中主要有价元素铁含量为27.28%,杂质以SiO2和CaO 为主;S 含量较高、P 含量低。

图6 表明,精选精矿中铁以菱铁矿和磁铁矿为主,脉石以石英和钙铁榴石为主。

表6 表明,精选精矿中铁矿物以菱铁矿和磁铁矿为主,其次为赤褐铁矿,硅酸铁和黄铁矿含量较低。

表7 表明,精选精矿中各粒级铁品位随着粒径减小呈升高趋势,-30 μm 粒级铁品位远高于平均铁品位,-30 μm 粒级铁分布率高达37.71%。总体而言,铁的分布并不均匀。

4 强磁精选精矿流态化磁化焙烧试验

4.1 磁化焙烧过程的物相转变

通过强磁精选精矿流态化磁化焙烧探索试验可知,菱铁矿直接还原磁化焙烧会生成弱磁性FeO。针对此问题,提出了强磁精选精矿“预氧化焙烧—还原磁化焙烧”工艺。

4.1.1 强磁精选精矿预氧化焙烧试验

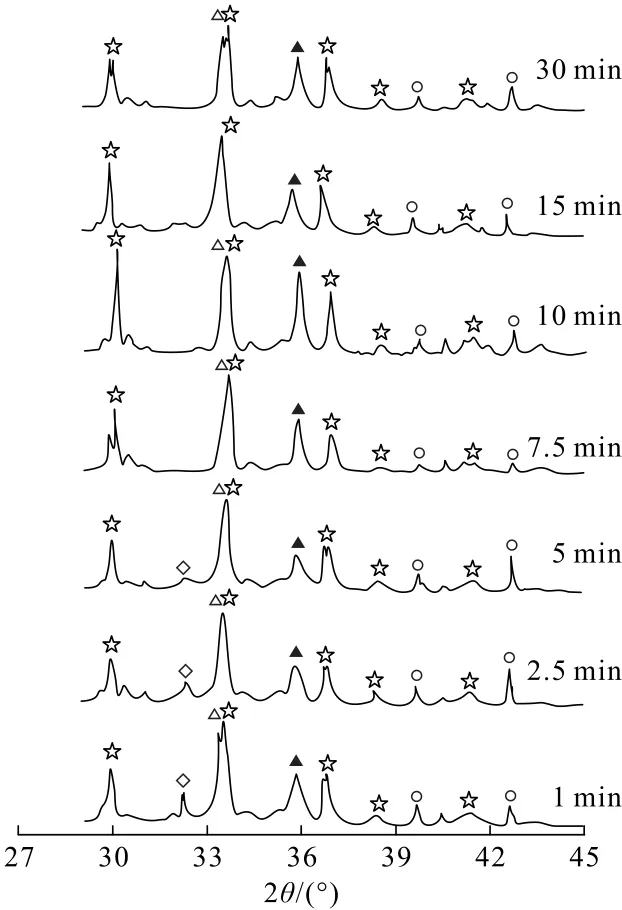

以空气为氧化反应原料气体、预氧化焙烧温度550 ℃下,开展了不同焙烧时间试验研究,获得的预氧化焙砂XRD 分析图谱见图7。

图7 强磁精选精矿550 ℃预氧化焙烧不同时间的预氧化焙砂XRD 图谱Fig.7 XRD spectral analysis of calcine by pre-oxidizing roasting at different times under 550 ℃

图7 表明:焙烧温度在550 ℃时,菱铁矿氧化分解反应效率较高,焙烧5 min 后,菱铁矿峰接近消失,7.5 min 后完全消失,即完全分解。同时,由于在试验时间内磁赤铁矿γ-Fe2O3向弱磁赤铁矿α-Fe2O3转化尚未达到完全平衡,所以有磁赤铁矿以磁性铁矿相存在,但已达到菱铁矿完全分解氧化改性的目的。在550 ℃时,氧化焙烧30 min,氧化焙烧过程产物中无FeO 相存在,因此选择550 ℃作为预氧化焙烧温度。

你还可以将垃圾桶换成家里空油桶或者是塑料瓶,方法也是一样的,只需要用刀把塑料瓶切割出几个洞孔即可。稍等几天,你就可以收获满满一桶的蒜苗了。家里除了可以种蒜苗外,平常爱吃水果的女主人,吃完水果后里面的果核留下来种成盆栽,也别有一番风趣。

综上分析,虽然氧化产物有强磁性磁赤铁矿相生成,但也存在弱磁性α-Fe2O3,仍需要进一步还原磁化焙烧。根据图7 的物相转变过程,选择焙烧温度550 ℃、焙烧时间7.5 min 为预氧化焙烧的适宜条件,获得的预氧化焙砂进行还原磁化焙烧试验。

4.1.2 预氧化焙砂还原磁化焙烧试验

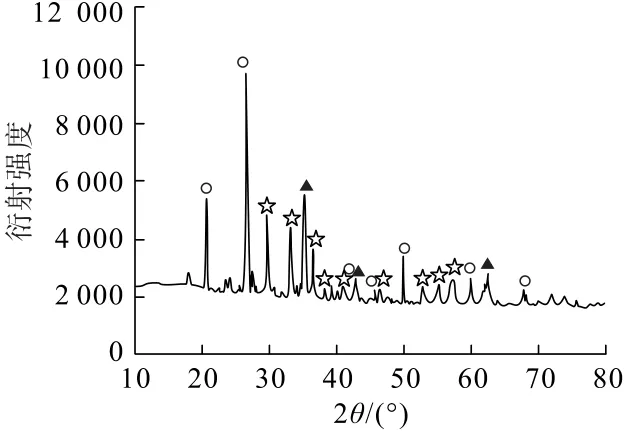

为了研究预氧化焙砂在进行还原磁化焙烧时,还原磁化焙砂中铁物相的转变情况,在温度为450 ℃、R=0.6 条件下,对预氧化焙砂进行不同反应时间的还原磁化焙烧试验,还原磁化焙砂XRD 图谱见图8。

图8 表明,在450 ℃、R=0.6 条件下,还原7.5 min 后,还原磁化焙砂中赤铁矿完全转化为磁铁矿,未生成弱磁性FeO。

图8 预氧化焙砂450 ℃、R=0.6 条件下还原磁化焙烧不同时间的还原磁化焙砂XRD 图谱Fig.8 XRD spectral analysis of calcine from reductive roasting at different times under 450 ℃,R=0.6

强磁精选精矿“预氧化焙烧—还原磁化焙烧”工艺,能够实现含菱铁矿的难选铁矿的完全磁化焙烧转变,且还原磁化焙烧产物Fe3O4能稳定存在,具有良好的适应性。因此,选择强磁精选精矿流态化磁化焙烧适宜的工艺参数为:550 ℃预氧化焙烧7.5 min 后,再450 ℃、R=0.6 还原磁化焙烧7.5 min。

4.1.3 还原磁化焙烧焙砂性质分析

强磁精选精矿经550 ℃预氧化焙烧7.5 min 后,再经450 ℃、R=0.6 还原磁化焙烧7.5 min,对获得的焙砂进行XRD、化学成分和铁物相分析。

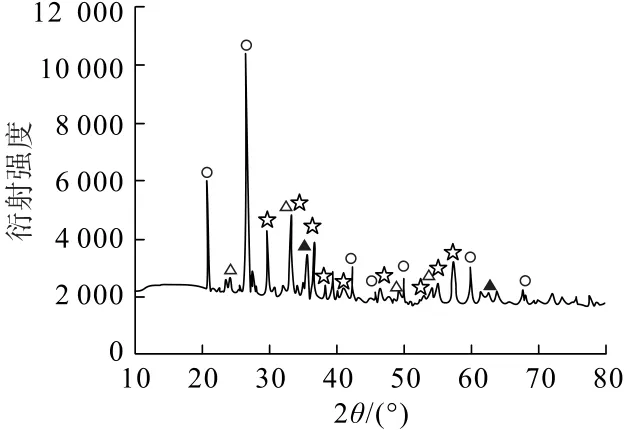

预氧化焙烧焙砂XRD 图谱见图9;还原磁化焙烧焙砂XRD 图谱见图10。

图9 预氧化焙烧焙砂XRD 图谱Fig.9 XRD spectral analysis of calcine from pre-oxidizing roasting

图10 还原磁化焙烧焙砂XRD 图谱Fig.10 XRD spectral analysis of calcine from reductive roasting

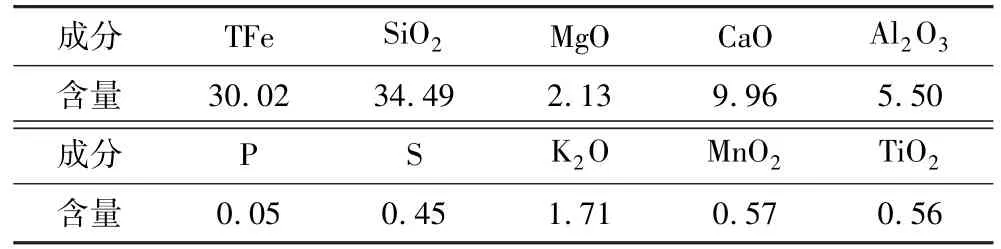

还原磁化焙烧焙砂化学成分分析结果见表8。

表8 还原磁化焙烧焙砂化学成分分析结果Table 8 Chemical composition analysis results of calcine from reductive roasting %

表8 表明,磁化焙烧过程中菱铁矿热分解失重以及赤铁矿还原失氧失重,焙砂铁品位上升,其他元素含量也有所变化。

还原磁化焙烧焙砂铁物相分析结果见表9。

表9 还原磁化焙烧焙砂铁物相分析结果Table 9 Iron phase analysis results of calcine by reductive roasting

表9 表明,还原磁化焙烧焙砂中磁性铁分布率为88.67%,占磁性铁、菱铁矿、赤褐铁矿总和的96.48%,黄铁矿和硅酸铁在低温流态化磁化焙烧过程中不改变物相,可知磁化转变完全。

4.2 磁化焙烧过程焙砂的磁化率转变与磁性特征

磁化率是衡量物体在外加磁场中被磁化强弱的物理量,指物体受单位强度的磁场磁化所产生的磁性的强弱。磁化率χ计算公式为:

式中:M为磁化强度,是物体单位体积内所有分子(或原子)的磁矩矢量之和,A/m;H为外磁场强度,A/m。

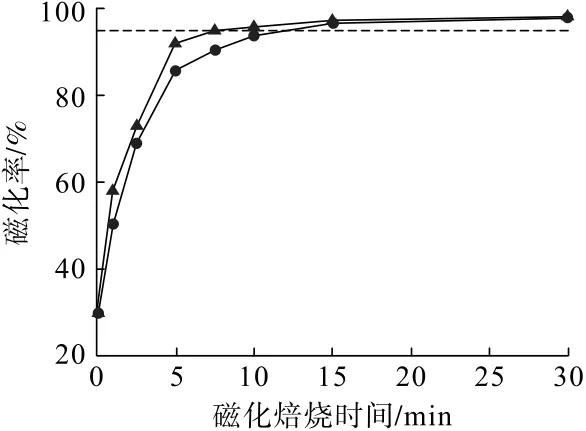

强磁精选精矿550 ℃预氧化焙烧7.5 min 后,在450 ℃、R分别为0.3 和0.6 时还原磁化焙烧过程焙砂的磁化率转变情况见图11。

图11 还原磁化焙烧过程焙砂的磁化率变化Fig.11 Susceptibility curve of calcine from reductive roasting

图11 表明,随着反应时间的延长,预氧化焙砂磁化率快速增加,预氧化焙砂在450 ℃、R=0.6 条件下,焙烧7.5 min 后磁化率已达到95.05%,随后延长焙烧时间,磁化率增幅不大。

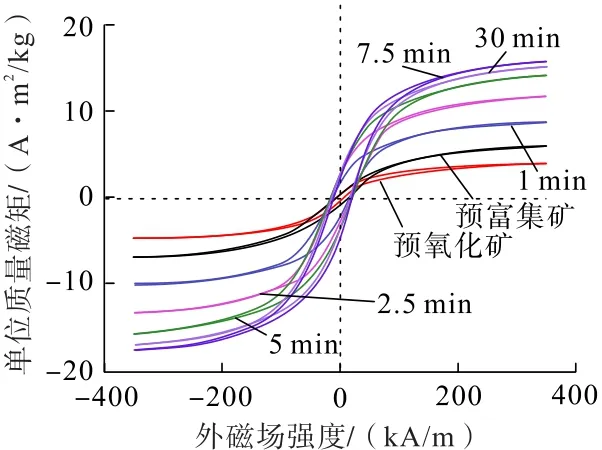

强磁精选精矿550 ℃预氧化7.5 min 后,在450 ℃、R=0.6 条件下还原磁化焙烧过程焙砂的磁滞回线转变情况见图12。

图12 强磁精选精矿—预氧化焙烧—还原磁化焙烧过程焙砂的磁滞回线转变Fig.12 Hysteresis loops of calcine by preoxidizing roasting-reductive roasting

图12 表明,还原磁化焙烧焙砂的磁滞回线偏向软磁材料特征,相比强磁精选精矿(预富集矿)和预氧化焙砂(预氧化矿)的剩磁和矫顽力都有所增加,并且随着磁化焙烧时间的延长,磁化率提高,剩磁和矫顽力都呈增加趋势,显示出人工磁铁矿的特性。

5 还原磁化焙砂弱磁选试验

针对还原磁化焙烧获得的焙砂,进行了弱磁1 次粗选回收铁试验,主要研究了磨矿细度及磁场强度对工艺指标的影响。

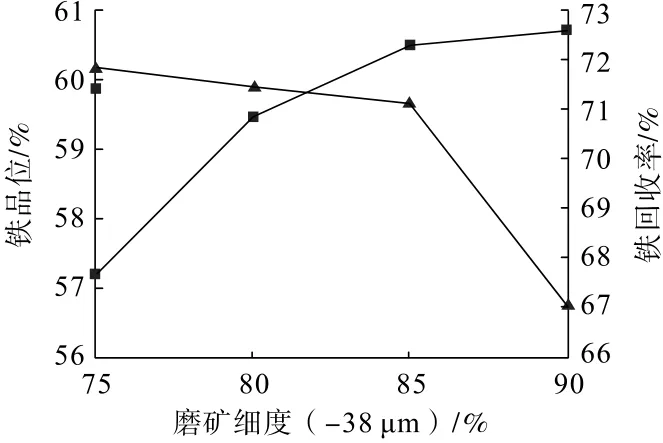

5.1 磨矿细度试验

焙砂在弱磁选磁场强度为95 kA/m 条件下,开展了磨矿细度试验,结果见图13。

图13 焙砂磨矿细度试验结果Fig.13 Test results of grinding fineness on calcine

图13 表明,随着磨矿细度的提高,弱磁选精矿铁品位呈先升高后稳定的趋势,铁回收率逐渐降低。综合看,磨矿细度-38 μm 占85%时,指标最佳,对应精矿产率35.29%、铁品位60.51%、铁回收率71.13%。

5.2 磁场强度试验

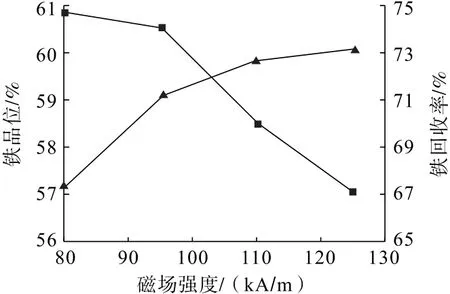

焙砂在磨矿细度为-38 μm 占85%的条件下,开展了磁场强度试验,结果见图14。

图14 焙砂弱磁选磁场强度试验结果Fig.14 Effect of magnetic induction on LMS on calcine

图14 表明,随着磁场强度的提高,弱磁选精矿铁品位逐渐降低,铁回收率先升高后趋于稳定。综合看,磁场强度为95 kA/m 时,指标最佳,对应精矿产率35.29%、铁品位60.51%、铁回收率71.13%。

5.3 产品性质分析

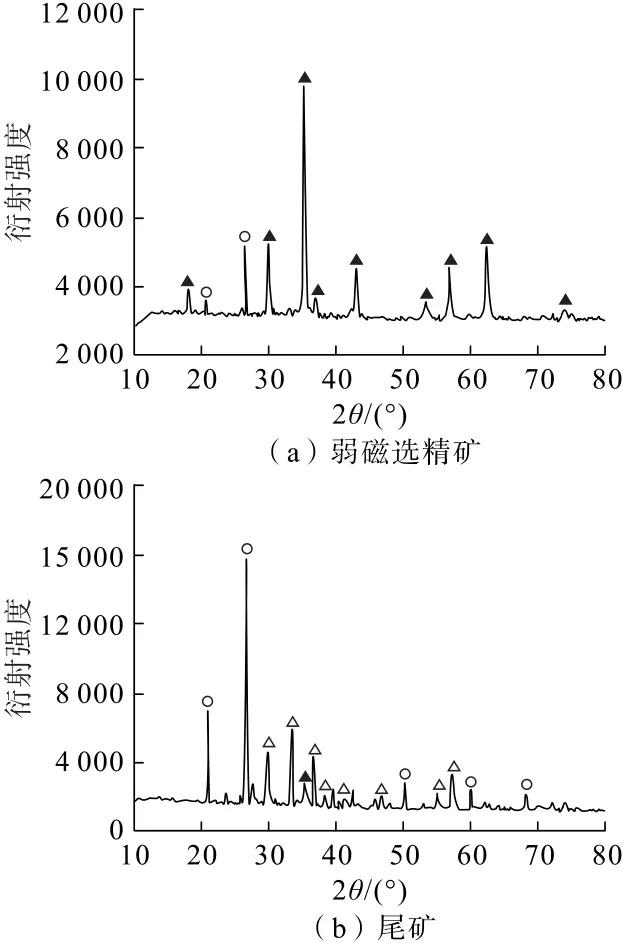

针对还原磁化焙烧获得的焙砂经弱磁选工艺获得的精矿和尾矿,进行了化学成分和XRD 分析。结果见表10 和图15。

表10 焙砂弱磁选产品化学成分分析结果Table 10 Chemical composition analysis results of products with LMS process

由表10 可知,还原磁化焙砂经弱磁选,精矿铁品位达到60.18%。由图15 可知,精矿中主要为磁铁矿,尾矿中主要为石英和钙铁榴石,少量磁铁矿;精矿和尾矿中均没有赤褐铁矿和FeO 存在,表明强磁精选精矿“预氧化焙烧—还原磁化焙烧”工艺具有极高的磁性物相转化率和磁铁矿物相的稳定性。

图15 弱磁选精矿和尾矿XRD 分析结果Fig.15 XRD spectral analysis of LMS concentrate and tailings

6 结论

(1)云南某尾矿铁品位为13.88%,主要杂质为SiO2、CaO 和Al2O3,其含量分别为40.82%、9.38%和8.13%;铁主要以菱铁矿、赤褐铁矿和磁铁矿的形式存在,可选铁合计为67.87%。

(2)强磁精选精矿铁品位为27.28%,SiO2、CaO含量较高,P、S 含量低;铁物相中菱铁矿分布率为49.56%、磁铁矿为23.53%、赤褐铁矿为19.68%,低温磁化焙烧无法改性的黄铁矿和硅酸铁占7.22%;各粒级中铁品位及占有率呈不均匀分布。

(3)强磁精选精矿采用“预氧化焙烧—还原磁化焙烧”工艺,选择550 ℃预氧化焙烧7.5 min 之后在450 ℃、R=0.6 还原磁化焙烧7.5 min 为适宜条件,保证了还原产物Fe3O4的稳定性,无FeO 生成。此时,还原磁化焙砂产率90.84%、铁品位30.02%,还原磁化焙砂磁化率95.05%、剩磁3.86 A·m2/kg、矫顽力19.29 kA/m。

(4)还原磁化焙砂采用弱磁1 次粗选工艺,在磨矿细度-38 μm 占85%、磁场强度95 kA/m 的条件下,获得了产率35.29%、铁品位60.51%、铁回收率71.13%的磁铁精矿。