Ni@SiO2催化双环戊二烯加氢性能的研究

2023-03-14陶志平舒兴田贾丹丹伏朝林

闫 瑞,赵 杰,陶志平,舒兴田,贾丹丹,伏朝林,王 圣

(中石化石油化工科学研究院有限公司,北京 100083)

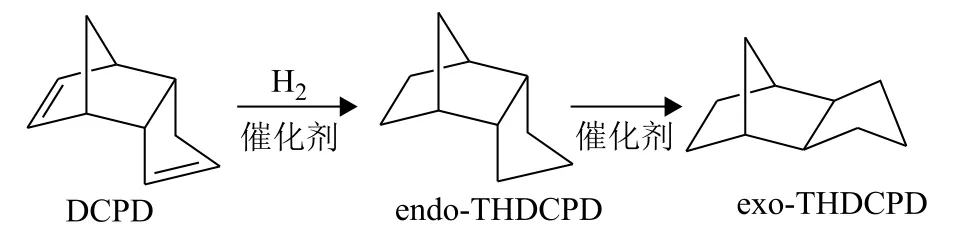

在喷气燃料的发展进程中,由于某些航空飞行器的油箱体积有限,对喷气燃料的密度等理化性质提出了更高的要求。传统喷气燃料由石油通过直接蒸馏、加氢精制、加氢裂化等工艺生产,存在密度低、体积热值低等问题。因此,高密度喷气燃料的合成受到广泛关注。一般来说,多环结构能够有效增加碳氢燃料的密度,并提供更高的体积热值[1-8]。常见的高密度喷气燃料包括:①JP-10,主要成分为挂式四氢二环戊二烯(exo-THDCPD),其密度为0.94 g/m L;②RJ-4,主要成分为挂式四氢二甲基双环戊二烯,其密度为0.91 g/mL;③RJ-7,主要成分为挂式四氢三环戊二烯(exo-THTCPD),其密度为1.02 g/m L。其中,JP-10具有体积热值高(39.4 MJ/L)、密度大(0.94 g/m L)、低温性能好(冰点-79℃)等优点,应用最为广泛。目前,exo-THDCPD由蒸汽裂解副产物C5馏分中的DCPD经加氢-异构制得,其合成路线见图1[9-13]。随着国内大型蒸汽裂解装置的投产,DCPD产能将不断扩大,为DCPD制备高密度喷气燃料JP-10提供了充足的原料保障。然而,现阶段exo-THDCPD的制备仍存在污染重、成本高、效率低、不连续的问题[14-15],亟需开发绿色、经济、连续化的生产技术。

图1 DCPD加氢-异构制备exo-THDCPD反应示意

DCPD高效加氢是保证连续化生产exo-THDCPD的关键。工业上,DCPD加氢一般采用Pd/C或Raney Ni催化剂在间歇釜中完成。然而,Pd/C催化剂成本高、成型困难;Raney Ni催化剂在储存使用过程中存在安全问题。为此,科研工作者陆续开发了多种加氢催化剂,以期望实现DCPD加氢的连续高效生产,但效果甚微。夏贾贾等[16]将骨架镍负载到Al2O3上制备出加氢催化剂,在反应温度为140℃、氢分压为2.5 MPa、质量空速为2.0 h-1、氢油体积比为200的条件下,DCPD转化率达95%。杜咏梅等[17]采用Ni质量分数为30%的Ni/γ-Al2O3催化DCPD加氢,在反应温度为110℃、氢分压为5.0 MPa、反应时间为6 h、乙醇为溶剂的条件下,DCPD转化率达97%,endo-THDCPD收率为93%。由于上述催化剂低温加氢活性不佳,使得反应在较高温度下完成,这在一定程度上导致DCPD发生解聚副反应,因此开发新型低温高效Ni基催化剂尤为重要。

通过溯源DCPD加氢反应体系可知,DCPD分子依次经扩散和吸附才能发生氢化反应。由于DCPD分子尺寸为0.65×0.67 nm,具有富电子双键基团。相应地,加氢催化剂需要具有丰富介孔、纳米级分散Ni来保证扩散和高活性加氢。本课题构思引入适量L酸强化催化剂对DCPD的吸附,起到协助加氢的作用,结合硅酸镍的结构特征,设计“一镍两用”(配位不饱和Ni吸附、金属Ni加氢)的介孔Ni@SiO2催化剂,制备金属Ni的纳米级分散、兼具丰富介孔结构催化剂,并考察其催化性能。

1 实 验

1.1 原料和试剂

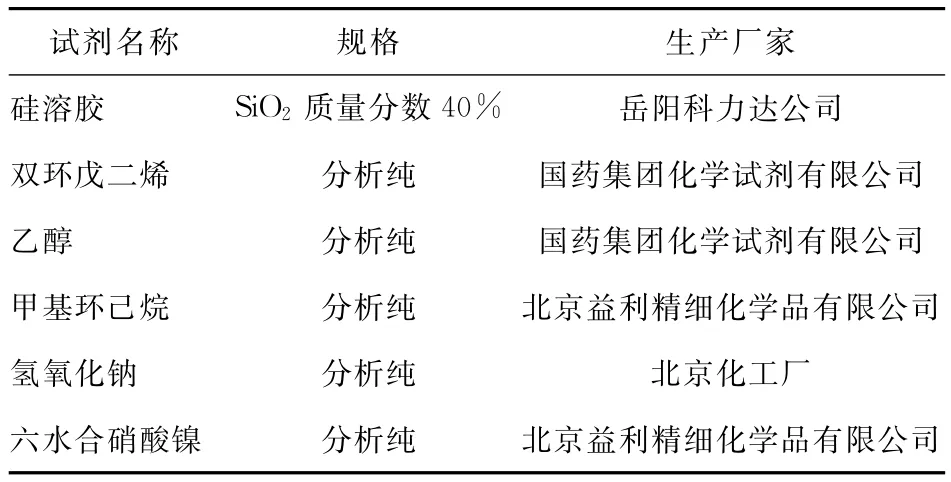

试验使用的原料和试剂如表1所示。

表1 试验原料和试剂

1.2 仪器与设备

试验使用的仪器和设备如表2所示。

表2 试验仪器与设备

1.3 试验方法

DCPD加氢制备endo-THDCPD的反应过程如图2所示。

图2 DCPD加氢制备endo-THDCPD的反应过程

1.3.1 Ni@SiO2 催化剂制备过程

将32.0 g水、3.1 g六水合硝酸镍、4.8 g硅溶胶和5.2 g氢氧化钠依次加至晶化釜中,升温至60℃搅拌12 h。搅拌结束冷却至室温后,晶化24 h;再过滤水洗至中性,得到浅绿色催化剂前躯体。催化剂前躯体于马弗炉中在500℃下焙烧,再在管式炉中500℃下从氢气还原制备出Ni@SiO2催化剂。

1.3.2 DCPD加氢反应操作过程

(1)不同催化剂活性评价(高压反应釜)。将0.1 g催化剂、2 g DCPD和18 g甲基环己烷依次放入反应釜中,拧紧反应釜,经氢气反复置换釜内空气后,充压至5 MPa;开启搅拌(600 r/min),在室温(20℃)下反应0.5 h。反应结束后,取出样品,用气相色谱-质谱(GC-MS)和气相色谱(GC)分别进行定性和定量分析。

(2)Ni@SiO2催化DCPD加氢工艺优化及稳定性评价。将3.0 g 20~40目的Ni@SiO2催化剂和15.0 g 20~40目的石英砂混匀装填至不锈钢反应管(固定床)的恒温段中,并用石英砂填满反应管中的非恒温段;拧紧反应管,经氢气吹扫管线内空气后,将反应管保持一定温度和压力;配置DCPD质量分数为30%的甲基环己烷溶液作为原料,按一定空速和氢油比泵入原料,原料经反应后进入产品收集罐中。每隔2 h取出产品收集罐的样品,用GC-MS和GC分别进行定性和定量分析,并计算DCPD转化率、endo-THDCPD选择性和endo-THDCPD收率。

1.4 Ni@SiO2催化剂表征方法

1.4.1 程序升温还原(H2-TPR)

采用Micromeritics公司生产的AutoChemⅡ2950多功能程序吸附仪对催化剂进行H2程序升温还原分析。首先,将Ni@SiO2催化剂装填至U形石英管中,设定氩气吹扫流速为50 m L/min,并以5℃/min升温速率升至200℃,对样品进行预处理10 min。然后,降温至50℃,切换气体为H2-Ar混合气,其中H2体积分数为10%,并保持气体流速为50 mL/min。待基线稳定后,利用程序升温以10℃/min的速率升到900℃,由于载气经过反应器后进入冷阱,从而使还原生成的水冷凝。采用热导池检测器检测信号,得到样品的程序升温还原曲线。

1.4.2 电感耦合等离子光谱(ICP-AES)

采用Baird PS-4型电感耦合等离子光谱测定Ni@SiO2催化剂中的Ni含量。测试条件:载气流量为0.6 L/min,辅助气体流量为1.2 L/min,射频功率为1 500 W。

1.4.3 透射电子显微镜(TEM)

催化剂样品的TEM表征是用FEI公司生产的Tecnai G2 F20 S-TWIN透射电子显微镜完成的。测试前需将样品在无水乙醇中超声分散,然后取少量包含样品的上层液滴在微栅上,并选择加速电压为200 k V。

1.4.4 X射线衍射(XRD)

采用日本理学电机工业株式会社生产的D max-2600 PC型X射线衍射仪进行XRD表征。试验中样品测定条件为:Cu靶Kα射线(λ=0.154 06 nm),扫描速率为5(°)/min,扫描范围为10°~70°,步长为0.02°,管电流为100 mA,管电压为40 k V。

1.4.5 氮气吸附-脱附(BET)

催化剂的比表面积在美国Quanta-chrome公司生产的AUTOSORB-1-MP型吸附仪上测定,以N2为吸附质,Ar为平衡气。测试条件:液氮温度吸附,室温脱附。

1.4.6 扫描电子显微镜(SEM)

采用美国FEI公司生产的Quan TA-400F型扫描电子显微镜来观测Ni@SiO2催化剂的形貌,扫描电压为20 k V。

1.4.7 X射线光电子能谱(XPS)

采用Therm Scientific公司生产的ESCA Lab250型X射线光电子能谱仪对催化剂进行元素分析。Al KαX射线,能量为1 486 eV,窄扫描通透能为30 eV,压力为6.5×10-8Pa。其中C 1s结合能(284.8 eV)作为内标来校正其他元素的结合能。

1.4.8 吡啶吸附傅里叶变换红外光谱(Py-FTIR)

采用BIO-RAD FTS3000型红外光谱仪对催化剂进行Py-FTIR分析。在1 300~3 900 cm-1波数范围内扫描,记录200℃吡啶吸附红外吸收谱图;再升温至350℃,记录350℃下的吡啶吸附红外谱图。

2 结果和讨论

2.1 Ni@SiO2催化剂表征结果

2.1.1 XRD

将Ni@SiO2催化剂及其前躯体分别进行XRD表征,结果如图3所示。Ni@SiO2催化剂及其前躯体在2θ为20.8°处存在无定形SiO2的衍射峰;此外,Ni@SiO2催化剂中金属Ni的衍射峰则出现在2θ 为44.4°和51.7°处;前躯体中硅酸镍的特征衍射峰在2θ 为35.1°和59.8°处有相应呈现[18]。

图3 Ni@SiO2催化剂及其前躯体的XRD表征结果

2.1.2 H2-TPR

图4是Ni@SiO2催化剂的H2-TPR表征结果。催化剂中存在两种形态的Ni物种,其中以580℃为中心的高温还原峰归属为硅酸镍结构中与SiO2具有强相互作用Ni物种的还原[19-23];在330℃处出现的低温还原峰,归属于催化剂表面NiO或与SiO2存在弱相互作用NiO的还原[24]。

图4 Ni@SiO2催化剂的H2-TPR表征结果

2.1.3 ICP-AES

Ni@SiO2催化剂制备过程中,预期Ni负载质量分数为20%;经金属含量分析(表3),Ni@SiO2催化剂中Ni质量分数为20.6%。此外,催化剂中Na,Ca,Fe质量分数分别为0.3%,0.1%,0.1%。Ca和Fe存在原因是由于催化剂在不锈钢晶化釜中完成,合成过程中水洗使用大量自来水,带入了少量的Ca和Fe。

表3 Ni@SiO2催化剂的金属含量

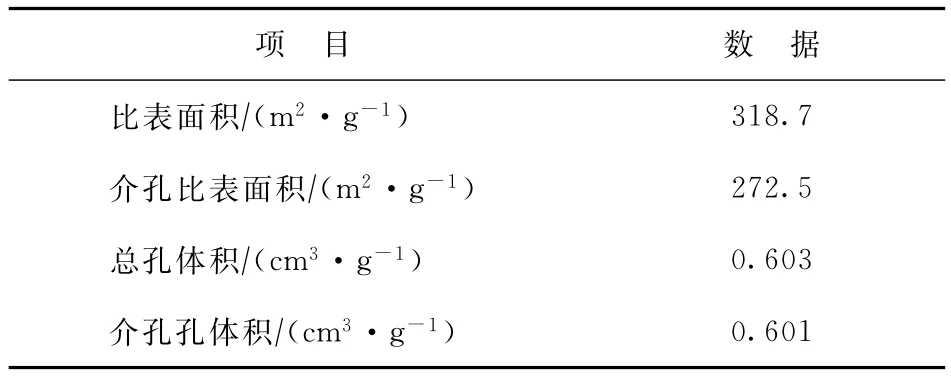

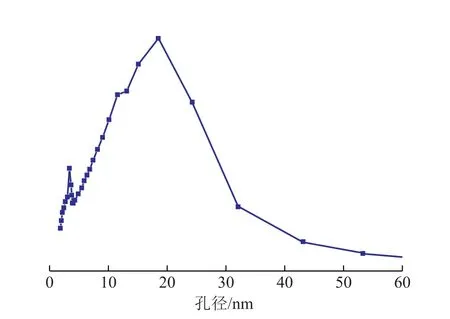

2.1.4BET

为研究Ni@SiO2催化剂的孔结构参数,对催化剂进行氮气吸附-脱附表征,结果如表4和图5所示。Ni@SiO2催化剂的比表面积为318.7 m2/g,总孔体积为0.603 cm3/g;其中,介孔比表面积达272.5 m2/g,介 孔 孔 体 积 为 0.601 cm3/g。通 过图5可见,Ni@SiO2催化剂孔径以介孔居多,平均孔径为18.48 nm。相比DCPD分子动力学直径0.65×0.67 nm,Ni@SiO2介孔多、孔径大的特点利于原料及产物分子的扩散。

表4 Ni@SiO2催化剂的孔结构参数

图5 Ni@SiO2催化剂的孔径分布

2.1.5 Py-FTIR

为研究Ni@SiO2催化剂的酸性及酸量,对催化剂进行Py-FTIR表征,结果如表5所示。由表5可以看出,Ni@SiO2催化剂的酸中心以L酸居多,弱酸-中强L酸与强L酸酸量分别为0.066 mmol/g和0.054 mmol/g。催化剂中硅酸镍配位不饱和镍提供了L酸中心,有利于对富电子DCPD分子的吸附,使得本来需要在较高温度和压力才能发生的DCPD分子与催化剂的碰撞过程在温和条件下就可以发生。当DCPD氢化生成endo-THDCPD后,失去富电子双键,从催化剂L酸上脱附下来[18,25-26]。

表5 Ni@SiO2催化剂上不同类型酸的酸量 mmol/g

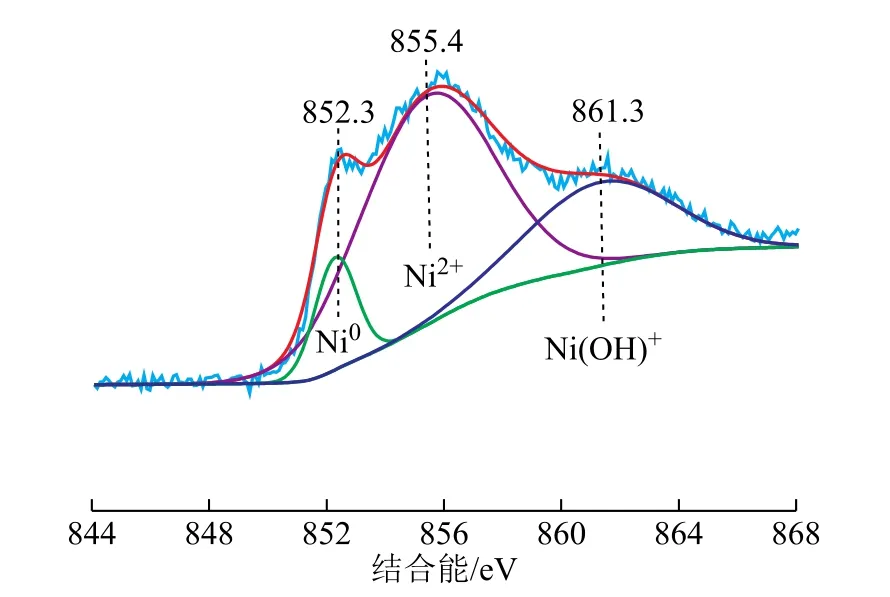

2.1.6 XPS

为研究Ni@SiO2催化剂中Ni物种的价态,对催化剂进行XPS表征,结果如图6所示。由图6可以看出,Ni0的结合能为852.3 e V,Ni2+的结合能为855.4 e V,配位不饱和Ni(OH)+的结合能为861.3 e V[18]。这验证了 Ni@SiO2催化剂中存在作为L酸中心的配位不饱和Ni(OH)+物种和作为加氢中心的Ni0物种[19-20]。

图6 Ni@SiO2催化剂的XPS表征结果

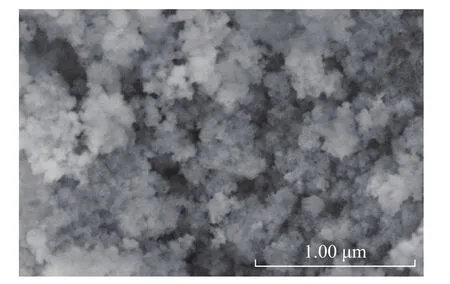

2.1.7 SEM

为观察Ni@SiO2催化剂的微观形貌,对催化剂进行SEM表征,结果如图7所示。从图7可以看出,沉积沉淀法制备的催化剂具有疏松的结构,由较小的颗粒团簇聚集而成,呈现不规则排布,团簇尺寸为200~500 nm。

图7 Ni@SiO2催化剂的SEM照片

2.1.8 TEM

为了更直观地观察金属颗粒在催化剂中的分布情况,对Ni@SiO2催化剂进行了TEM表征,结果如图8所示。Ni@SiO2催化剂的TEM形貌照片中[图8(a)],深色部分为金属Ni,可以看出金属Ni分散较为均匀,粒径主要分布在2~6 nm[图8(b)];活性金属Ni的高分散是满足DCPD高效加氢的前提条件。

图8 Ni@SiO2催化剂的TEM照片及粒径分布

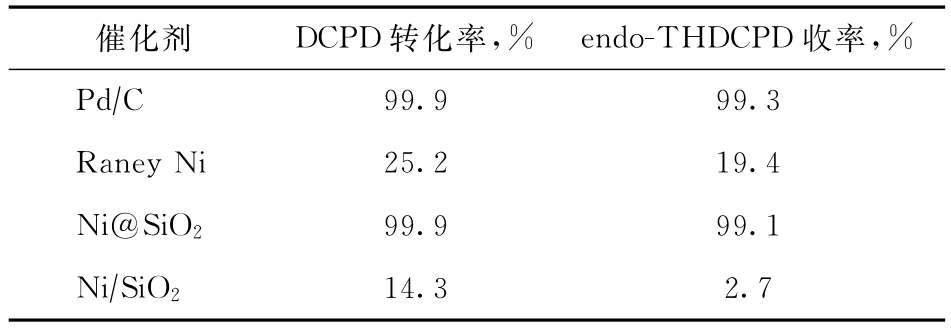

2.2 Ni@SiO2催化剂的加氢性能

考察Ni@SiO2加氢活性,并与传统Pd/C、Raney Ni催化剂对比,结果见表6。由表6发现Ni@SiO2可实现室温加氢;其加氢活性远超Raney Ni,与Pd/C大致相当。在反应温度为20℃、反应压力为5 MPa、反应时间为0.5 h的条件下,浸渍法制得Ni/SiO2催化DCPD加氢转化率为14.3%,endo-THDCPD收率仅为2.7%;相比较而言,Ni@SiO2催化DCPD加氢转化率为99.9%,endo-THDCPD收率高达99.1%。Ni@SiO2催化剂具备良好加氢活性的可能原因如下[18-20]:①Ni@SiO2中配位不饱和镍提供了L酸中心,利于有富电子双键的DCPD分子吸附,使得本来需要在较高温度和压力下才能发生的DCPD分子与催化剂的碰撞过程在温和条件下就可以发生;②丰富的介孔促进了DCPD和endo-THDCPD分子的扩散;③纳米级分散的Ni为反应提供了充足的活性位。

表6 不同催化剂的加氢活性对比

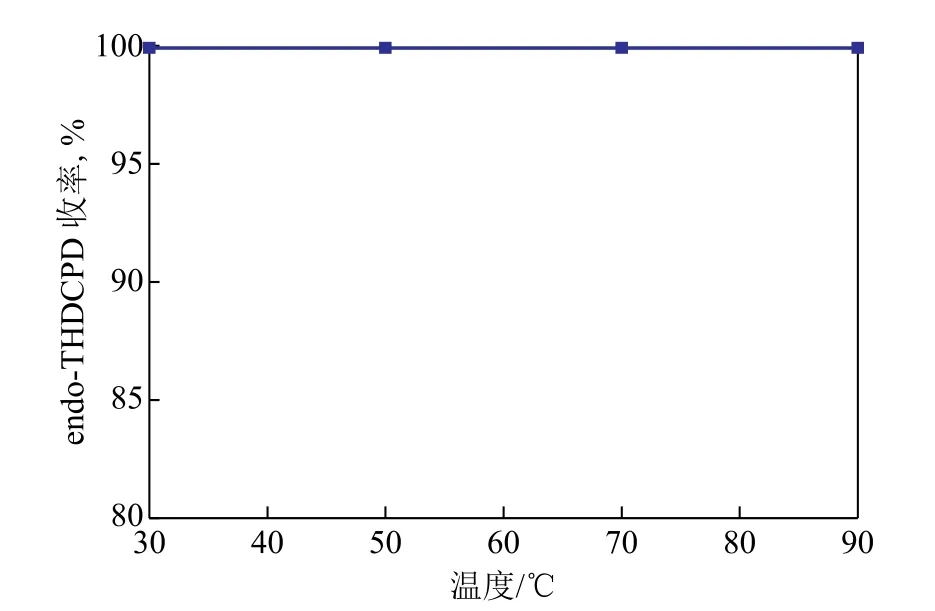

2.2.1 Ni@SiO2加氢工艺参数优化

考虑到DCPD加氢过程中,反应温度、压力、空速和氢油比会影响产物收率,对各项参数进行优化,所得结果见图9~图12。从图9可知,DCPD可实现室温加氢,endo-THDCPD收率达99.2%。从图10可知,反应空速对加氢反应影响较大,随着反应空速增大,endo-THDCPD收率逐渐降低;为实现endo-THDCPD收率大于98%,需控制质量空速不大于4 h-1。从图11可知,较高的反应压力利于加氢反应,当采用高质量空速10 h-1时,优选反应压力为5 MPa。从图12可知,氢油体积比对催化剂长周期运转影响较大,为抑制积炭生成,优选双环戊二烯加氢反应的氢油体积比为100。

图9 反应温度对DCPD加氢效果的影响

图10 反应空速对DCPD加氢效果的影响

图11 反应压力对DCPD加氢效果的影响

图12 氢油比对DCPD加氢饱和效果影响

2.2.2 Ni@SiO2 催化剂稳定性

Ni@SiO2具有优异的加氢活性,而其稳定性是保证连续运转的关键。为此,以DCPD(质量分数30%)的甲基环己烷溶液为原料,在反应温度为20~120℃、H2压力为5 MPa、DCPD质量空速为1.0 h-1、氢油体积比为100的条件下,开展了Ni@SiO2催化DCPD加氢的稳定性试验,结果见图13。由图13可知,Ni@SiO2连续催化2 400 h,DCPD转化率为99.9%,endo-THDCPD收率高达92.1%,显示出Ni@SiO2良好的稳定性。

图13 Ni@SiO2催化剂稳定性试验结果

3 结 论

(1)结合硅酸镍的结构特征,设计出新型Ni@SiO2催化剂。利用硅酸镍结构共用氧原子使得硅-氧四面体和镍-氧八面体紧密相连,固定Ni原子;在焙烧、还原过程中稳定析出Ni,一定程度上抑制了金属聚集现象,实现了活性金属Ni纳米级分散,极大增加了加氢反应活性位。与此同时,Ni@SiO2中配位不饱和镍提供了L酸中心,促进了对具有富电子双键DCPD分子的吸附,使得本来需要在较高温度和压力下才能发生的DCPD分子与催化剂的碰撞过程在温和条件下就可以发生;当DCPD氢化生成endo-THDCPD后,失去富电子双键,从催化剂L酸上脱附下来。

(2)Ni@SiO2实现了室温高效催化DCPD加氢,endo-THDCPD收率高达99.1%;其低温加氢活性远超Raney Ni,与Pd/C大致相当。同时,Ni@SiO2兼具良好的稳定性;在反应温度为20~120℃、反应压力为5 MPa、DCPD质量空速为1 h-1、氢油体积比为100时,Ni@SiO2连续运行2 400 h,DCPD转化率保持99.9%,endo-THDCPD收率超过92%。