氮污染对半再生重整催化剂及装置设备的影响

2023-03-14臧高山王嘉欣

臧高山,王嘉欣,曾 毅

(1.中石化石油化工科学研究院有限公司,北京 100083;2.中国石化胜利油田分公司生产运行管理中心)

催化重整作为石油炼制与石油化工的支柱技术,在满足对高辛烷值汽油、芳烃和氢气的需求方面持续发挥重要作用。重整工艺一直向热力学有利(反应压力降低、反应温度升高、氢油比降低等苛刻度不断提高)的方向发展。由于汽油质量升级,芳烃产能和氢气用量与日俱增,以及加工原料日趋劣质化、多样化和复杂化,重整装置在操作上呈现苛刻度不断提高的趋势,因此要求重整催化剂具有良好的活性、选择性、稳定性、再生性能及原料适应性。

重整催化剂一般以氧化铝作为载体,负载活性组元金属铂、助剂以及酸性组元。在重整反应过程中,催化剂既具有加氢、脱氢作用的金属功能,又同时具有裂解、异构反应的酸性功能,而且两种功能在一定程度上需要相互协调,因此重整催化剂是一种双功能催化剂。重整催化剂对砷、汞、铜、铅、硅、硫、氮、水等的中毒作用十分敏感,因此对重整原料中杂质的限制要求也极其严格[1]。催化重整装置的原料油在进入重整反应系统之前一般都要先进行预处理,以切取合适的馏分和除去有害的杂质。

由于重整催化剂是双功能催化剂,因此无论是对金属功能还是对酸性功能有影响的杂质都会影响催化剂的性能。杂质如砷、汞、铜、铅等会破坏催化剂主活性组元Pt的脱氢作用,催化剂一旦中毒后是不可再生的,为不可逆失活。硫也会破坏催化剂主活性组元Pt的脱氢作用,但催化剂中毒后可以通过一定的手段再生,具有可逆性。水会影响重整催化剂的水氯平衡,加速催化剂氯流失,导致催化剂活性下降;同时,在高温下催化剂的铂晶粒会长大而影响催化剂性能,但催化剂也可以通过一定的手段再生处理,具有可逆性。在长期研究以及工业应用实践案例中,人们对以上的认识比较深刻。

氮不仅对重整催化剂的功能有影响,而且对上下游装置设备也会产生一定的影响,因此有其典型性,以下主要介绍了氮污染对A,B,C 3个不同炼油企业半再生重整催化剂及装置设备的影响和处理情况,供今后某些企业出现类似案例进行处理时作为参考。

1 氮污染来源

重整催化剂对原料中的杂质含量要求苛刻,原料处理不当会导致催化剂失活。对于氮污染(重整进料中氮质量分数超过0.5μg/g)的来源,根据不同炼油企业预加氢-重整装置的实际情况,可归纳为原料、装置设计缺陷、催化剂等。

1.1 原 料

(1)预加氢上游装置如常减压蒸馏、二次加工装置采用含氮的缓蚀剂和汽提塔塔顶注入的含氮缓蚀剂被带入重整原料中。

(2)开工时,重整系统经过开工线窜入二次加工油或其他高氮含量的石脑油。

(3)预加氢装置进出料换热器因腐蚀发生内漏,导致预加氢产物含有机氮化合物。

(4)预加氢装置混炼如焦化汽油等二次加工油,由于二次加工油中氮含量较高,因此在混炼二次加工油时必须综合考虑混合油的氮含量与预加氢装置的设计压力,以确定装置可以接受的混炼比,否则因脱氮不彻底导致重整原料中氮含量超标。

1.2 预加氢装置设计

(1)预加氢装置的原设计压力偏低[如高压分离器(高分)压力低于2.5 MPa],不能适应原料油中氮含量的波动;原料中氮含量高时(如氮质量分数高于5μg/g)需要较高的反应压力(如高分压力高于4.0 MPa)。

(2)汽提塔设计存在问题或操作波动导致重整原料中氮含量超标。

(3)某些二次加工石脑油未经预加氢装置进行精制,直接引入汽提塔,导致重整进料氮含量超标。

1.3 催化剂

(1)预加氢催化剂脱氮活性低或失活。

(2)预加氢催化剂再生效果不佳,导致催化剂脱氮不彻底。

2 氮污染对重整催化剂的影响

2.1 氮污染的影响机理

重整原料中含氮化合物经常以有机化合物的形式存在,在预加氢反应条件下,吡啶类氮化合物会生成部分NH3;由于重整反应温度明显高于预加氢温度,在重整催化剂主活性组分Pt的作用下,几乎所有的含氮化合物在重整反应条件下都会分解为NH3[2-3]。NH3溶于水显弱碱性,因此在重整反应酸性环境下,会发生酸碱中和反应。在微量水存在下,重整催化剂氮中毒主要是氮生成的NH3与催化剂表面的酸性中心发生反应生成氯化氢和氯化铵,使吸附在氧化铝载体上的氯流失,减少了催化剂表面酸性中心的数量,从而使催化剂的金属功能与酸性功能失调,影响重整催化剂的性能。张晏清等[4]在反应温度450℃、压力2.0 MPa、体积空速3.0 h-1的条件下,考察了吡啶和吡咯等含氮化合物对环己烷、正庚烷反应的影响。结果表明,在低氮含量情况下,这两种含氮化合物不但对环己烷脱氢没有毒性,反而能促进其脱氢反应,只有当含氮化合物浓度超过某一数值时,才开始表现出毒性。而正庚烷的异构化产率在加入含氮化合物时会显著降低(当加入氮质量分数为0.05%时异构化产率降低60%),氮含量越高,异构化产率降低幅度越大。Hettinger等[5]分别在正庚烷中添加质量分数0.046%的NH3、在正壬烷中添加质量分数0.2%的二乙胺、在甲基环己烷中添加质量分数0.2%的二乙胺,考察含氮化合物对催化剂性能的影响,发现含氮化合物对催化剂的脱氢反应影响甚微,但对加氢裂解、异构化和脱氢环化反应有严重影响,说明催化剂的酸性位与这些反应有关。氮对催化剂的影响机理见式(1)和式(2)[2-3]。

另外,氮污染在一定程度上会改变重整催化剂Pt金属的性质,其毒性相当于一个分子的NH3可引起0.1个Pt原子发生中毒。Barbier等[6]考察了NH3含量对不同Pt晶粒大小的Pt/Al2O3催化苯加氢反应的影响,结果表明催化剂发生NH3中毒后,Pt小晶粒催化剂要比Pt大晶粒催化剂失活更快,NH3污染后抑制了催化剂的活性。在重整反应条件下,NH3污染对小晶粒Pt催化剂的性能有较大影响。

值得说明的是,催化剂氮中毒是暂时的。Franck等[7]考察了在反应温度为470℃、反应压力为2.0 MPa、氢/烃摩尔比为8的条件下,Pt/Al2O3催化正庚烷转化为甲苯的反应。试验结果表明,在正庚烷原料引入氮质量分数为37μg/g的丁胺后,催化剂的脱氢环化反应活性急剧下降,一旦氮污染解除(原料中氮质量分数小于0.5μg/g),催化剂的活性可以逐渐得到恢复。

2.2 氮污染对重整催化剂的影响

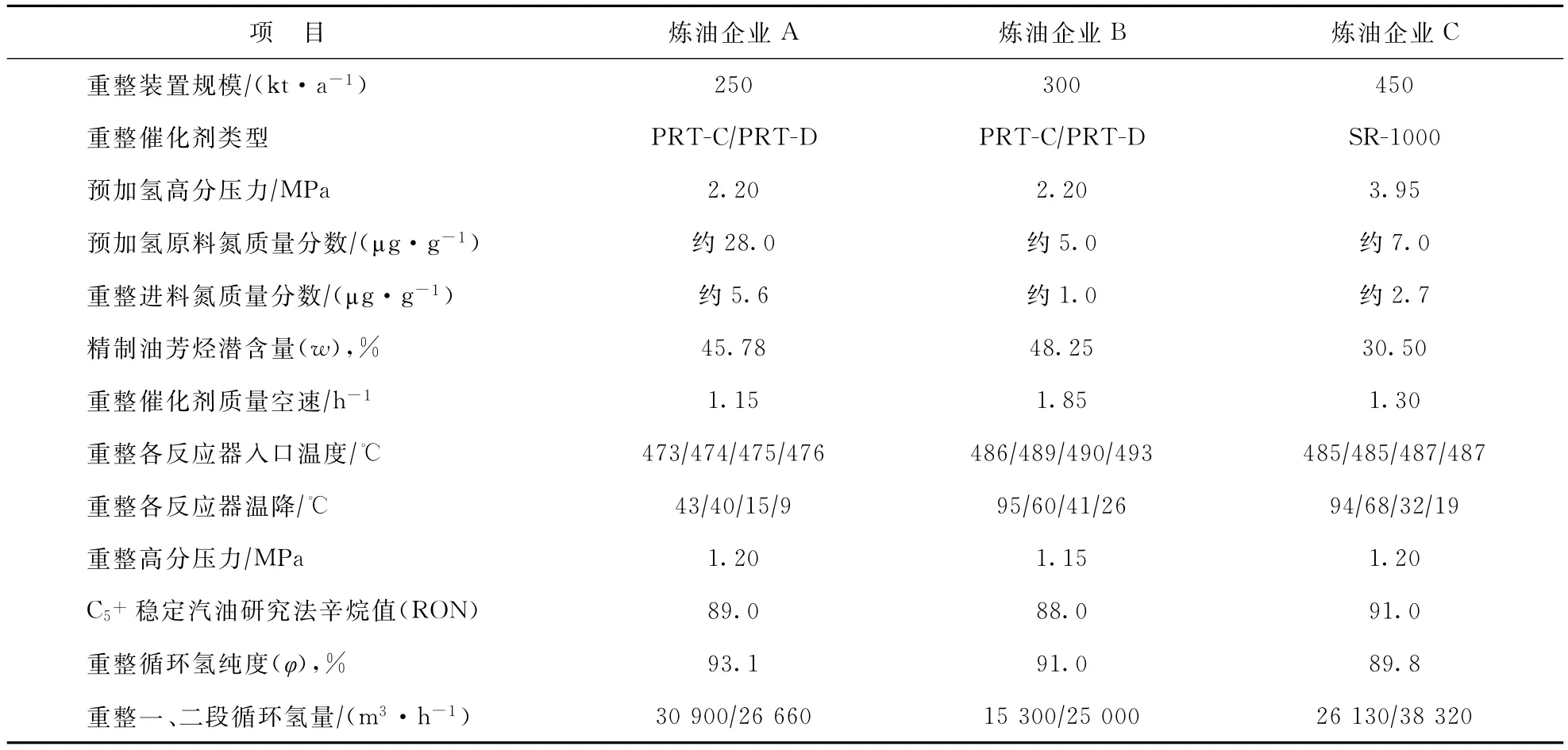

表1列出了A,B,C 3个不同炼油企业重整催化剂受到氮污染后的异常表现情况。

表1 氮污染后重整催化剂的催化效果

案例(1):国内某炼油企业A一套加工能力250 kt/a的半再生重整装置,采用中石化石油化工科学研究院有限公司研发、中石化催化剂有限公司长岭分公司生产的PRT-C/PRT-D重整催化剂,由于该厂加工进口的劣质含酸原油,预加氢原料多次出现氮含量超过装置设计的情况,如氮质量分数最高为28μg/g(设计最高2μg/g),在预加氢高分操作压力为2.2 MPa的条件下重整进料中曾经出现质量分数高达5.6μg/g的氮,对重整催化剂造成严重氮污染。从表1来分析,重整第一反应器(一反)的温降明显偏低,并且有明显后移现象,说明一反催化剂明显失活。另外,C5+稳定塔塔底油RON为89。

案例(2):国内某炼油企业B一套加工能力300 kt/a的半再生重整装置,因预加氢催化剂器外再生后活性变差,加上原料油氮含量偏高,导致重整精制油中氮质量分数大于0.5μg/g。从表1可以看出,该厂重整催化剂受到氮污染后总温降偏高,活性变差。

案例(3):国内某炼油企业C一套加工能力450 kt/a的半再生重整装置,于2021年10月新上氮分析方法后发现重整精制油氮含量超标,捕捉到重整进料最高氮质量分数为2.7μg/g。从10月初开始,重整原料性质变化不大,芳烃潜含量(w)在30.5%左右,但重整总温降有明显提高趋势,循环氢气纯度上升,产氢量下降,稳定塔塔顶气量减少,稳定汽油辛烷值下降。

根据以上A,B,C 3个不同炼油企业重整催化剂受到氮污染后的情况,催化剂的运行有如下特征:①氮污染后由于催化剂上的氯流失导致催化剂酸性功能失调,催化剂的活性下降,为了维持稳定汽油辛烷值,需要适当提高反应温度来弥补催化剂活性的损失;②由于氮污染引起催化剂的酸量不足,催化剂裂解活性降低,加氢裂解反应减少,因此使得重整循环气中C3、C4含量下降,循环氢纯度提高,重整产氢量降低;③由于重整循环氢纯度提高,以及因铵盐结晶后换热器等设备压差提高造成系统压差增加,因此重整压缩机循环量降低,同时由于加氢裂解反应减少,放热副反应产生的热量减少,进而导致重整各反应器温降明显增加。

3 氮污染对重整装置及设备的影响

以上A,B,C 3个不同炼油企业重整催化剂受到氮污染后,也对重整装置设备带来一定的影响。由于氯化铵结晶温度约为220℃,因此在低于此温度使用的如空气冷却器、水冷却器、重整高压分离罐、压缩机、稳定塔、换热器等设备低温部位会出现不同程度的铵盐结晶,而且随着时间延长,结晶的铵盐与一些设备腐蚀物混合在一起,在某些部位发生堵塞,给装置操作带来不便,甚至导致装置产生安全隐患,影响装置设备的“安、稳、长、满、优”正常运行。

A炼油企业:该企业重整原料氮含量超标后,重整稳定塔塔顶多次出现铵盐结晶现象,影响稳定塔操作,被迫注水清洗。全厂停工大检修时发现稳定塔内腐蚀严重,打开的5处人孔处都发现有灰黑色粉末以及明显的锈斑,且塔顶人孔处锈斑最严重。塔内的浮阀塔盘也是如此,如图1所示。由于该厂重整生成油没有设置液相脱氯设施,从稳定塔检修情况来分析由于重整生成油中的氯、铵盐等含量超标,又多次进行了注水冲洗稳定塔操作,因此造成了稳定塔腐蚀严重;同时,稳定塔塔底换热器也发生堵塞,有时外送稳定汽油受阻,铵盐结晶累积现象突出。

图1 稳定塔不同部位不同人孔处塔盘腐蚀和铵盐结晶情况

B炼油企业:该企业重整装置离心式压缩机原设计的循环量为60 000 m3/h,而发生氮污染后实际显示循环量最高为40 000 m3/h左右,因此重整一、二段氢油体积比明显远低于设计值(600/1和1 200/1),不仅导致重整各反应器温降偏高,而且也会导致催化剂积炭加快。重整装置停工后,打开离心式压缩机时发现压缩机入口封头、主轴附近的一级、二级流道里存在大量灰黑色垢(见图2),这些垢能溶于热水并略显酸性,在500℃焙烧6 h后残留组分约为20%。对垢采用X射线光荧光光谱进行分析,结果见表2。从表2可以看出,垢主要是铁锈以及铵盐等。

图2 重整离心式压缩机内部结垢和铵盐结晶情况

表2 离心式压缩机结垢组成

C炼油企业:该企业重整原料氮含量超标后,重整一段进出料缠绕式换热器E-201管程入口/出口压差逐渐增大至0.5 MPa。重整离心式压缩机原设计的循环量75 000 m3/h,发生氮污染后重整循环气量持续下降。从以上现象判断由于氮污染,导致在E-201以及重整离心式压缩机K-201中出现氯化铵结晶并形成堵塞,造成E-201压降升高、压缩机流量持续降低,重整各反应器温降上升。由于考虑到稳定汽油辛烷值下降影响全厂汽油池调合,厂方及时对重整装置进行停工处理,发现E-201换热器入口(管程)白色铵盐结晶堵塞严重,见图3。对E-201换热器进行化学冲洗后,E-201换热器入口(管程)管束被清理干净。同时,重整压缩机入口过滤器也发现有明显铵盐结晶现象。由于临时停工时间较短,没有对重整压缩机K-201进行检查检修,计划在全厂大检修时再考虑对K-201进行拆开检修。

图3 重整一段缠绕式换热器入口化学清洗前、清洗后及压缩机入口过滤网铵盐结晶情况

4 氮污染后的处理措施

针对以上A,B,C炼油企业重整装置因氮污染对重整催化剂以及装置设备带来的影响,提出可行的处理措施,解决了企业的实际问题。

A炼油企业:重整原料氮含量超标后,为了弥补酸性功能下降,适当提高重整催化剂注氯量,一般是正常注氯量的2~3倍。重整装置停工后对重整催化剂进行了器外再生,预加氢单元更换脱氮活性高、选择性好的催化剂,对稳定塔铵盐结垢进行了化学清洗,并对预加氢原料加强管理,要求直馏石脑油和二次加工石脑油的混合油氮质量分数不超过5 μg/g。采取以上措施后,再生重整催化剂运转正常,重整装置后续再也没有发生类似氮中毒的现象。

B炼油企业:重整原料氮超标时,重整一段、二段两段注氯量分别从1μg/g提高至2μg/g。离心式压缩机经过检修后重新开工,在重整进料35 t/h,重整各反应器入口温度及温降分别为一反485/82℃、二反487/51 ℃、三反488/21 ℃、四反491/20℃的情况下,总温降为184℃,比停工前总温降下降38℃。重整一段、二段循环氢量分别为21 500 m3/h和35 000 m3/h,但仍低于设计值。重整稳定汽油的RON为91.4。该厂后续在重整装置停工检修时更换了预加氢催化剂,并控制预加氢原料氮质量分数不超过2μg/g,从此再未出现氮污染的现象。

C炼油企业:在分析发现重整原料氮含量超标后,适当提高重整精制油注氯量。对预加氢混合原料的直馏石脑油和柴油加氢石脑油以及常减压蒸馏装置、汽提塔等所用缓蚀剂进行分析,发现柴油加氢石脑油氮含量和缓蚀剂氮含量均超标,因此提高柴油加氢装置操作压力并更换缓蚀剂。另外,对重整一段缠绕式换热器E-201铵盐堵塞进行了彻底清理。重整装置重新进油后,重整进料量为40 t/h,各反应器入口温度控制在485~487℃,各反应器总温降为155℃,重整一段、二段混氢量分别为28 500 m3/h和66 670 m3/h,重整注氯量为2.5μg/g,稳定汽油 RON 为94,重整催化剂活性基本得到恢复。该厂重整催化剂发生氮中毒的情况也表明,氮中毒是暂时的,只要重整原料满足进料要求,压缩机等设备正常,催化剂的反应活性会得到恢复。

5 结束语

重整催化剂对原料氮含量要求较为苛刻,为了彻底解决氮污染对催化剂以及装置平稳运转带来的影响,需要严格控制预加氢原料中氮含量不超过设计值、慎用含氮缓蚀剂、采用脱氮效果好的预加氢催化剂、重整生成油进稳定塔前增加液相脱氮设施等。重整催化剂发生氮污染后,需要暂时适当提高注氯量以保持催化剂的正常氯含量,在污染期间最好能降温操作,不能用提温的方法来保持重整产物的辛烷值,否则会增加催化剂的积炭量,缩短其运转寿命。氮污染是暂时的,一旦重整原料满足指标要求,催化剂的活性会得到恢复。发生氮污染后应尽快找出原因并及时排除,否则在系统内生成的氯化铵将累积在换热器、冷却器、分离器、循环压缩机入口管线及稳定塔内,影响装置设备的正常运行。防止铵盐结晶出现最有效的措施是在预加氢系统内严格控制重整精制油氮质量分数小于0.5μg/g。