脉冲星角位置强度关联测量聚焦光学系统

2023-03-12左富昌梅志武邓楼楼周昊贝晓敏黎月明

左富昌,梅志武,邓楼楼,周昊,贝晓敏,黎月明

1.北京控制工程研究所,北京 100190 2.中国空间技术研究院 钱学森空间技术实验室,北京 100094

为实现对脉冲星、黑洞、银河系、星系团的结构和超新星爆发等的精细观测,提高深空探测精度,需构建微角秒量级的超高精度时空基准系统。X射线强度关联干涉测量为实现高分辨率脉冲星信息获取提供一条可行的技术途径[1-2],有望实现对空间X射线脉冲星微角秒量级角位置的测量[3-4],强度关联干涉测量技术起源于HBT(Han⁃bury Brown-Twiss)实验。1957年,HBT实验由Brown和Twiss[5]提出,最初用于测量天狼星的角直径[6],与传统一阶干涉不同,实验中利用符合测量法得到了强度干涉条纹。在基于HBT强度干涉的脉冲星角直径测量实验中,采用2个间距确定的单光子探测器记录来自同一脉冲星的X射线信号,得到空间两点的强度关联值,再通过移动探测器位置改变2个探测器的间距,由间距扫描来获得二阶干涉条纹,从而得到角直径[2]。

脉冲星X射线的能量辐射来源主要是吸积[7-8],部分依靠旋转能损率供能的射电脉冲星和高磁场脉冲星[9-10],以及所有依靠磁场供能的磁星[11-12]。通过基准脉冲星辐射X射线光束二阶符合测量,获得天球参考系下脉冲星与导航卫星星间链路的夹角,从而获得高精度基线方向测量,满足卫星导航系统方向角测量精度需求,解决卫星导航星座系统整体旋转的问题,脉冲星角位置强度关联测量的精度在解决该问题中起决定作用。

通过X射线聚焦光学系统实现脉冲星X射线高效率、高分辨率聚焦,提高仪器信噪比和灵敏度,是提高脉冲星角位置强度关联测量精度的关键。而高分辨率和大有效面积的X射线聚焦光学系统,对反射镜超精密加工与多层反射镜嵌套精密装调提出了要求。加工误差和装调误差是造成掠入射光学系统实际性能与设计指标存在差距的决定性因素,通过对各项制造误差的分配、控制,以及其对光学系统性能影响的研究,可为反射镜加工和多层反射镜嵌套装调提供依据[13-14]。

实现X射线聚焦的主要形式有衍射聚焦光学、折射光学、多层膜正入射反射、微孔光学、龙虾眼光学、KB聚焦镜、Wolter型聚焦光学等[15-16],其中衍射聚焦光学基于光衍射原理,折射光学基于光折射原理,其他形式均基于光反射原理,为提高反射效率,大多采用掠入射反射形式。不同的聚焦形式适用于不同的领域和场合,Wolter-I型聚焦光学适用于空间X射线源观测,可实现大面积和高分辨率,可适应强度关联测量试验需求和未来工程应用需求,因此选择Wolter-I型聚焦光学形式。20世纪50年代,德国物理学家沃尔特(Wolter)提出了Wolter-I型掠入射聚焦光学系统,此后国外开展了广 泛 深 入 的 研 究,Einstein、Suzaku、Chandra、XMM-Newton[17]、Astro-H[18]、eRosita[19]、IXPE[20]等多个空间X射线探测任务成功应用了Wolter-I型掠入射聚焦光学系统。随着脉冲星X射线科学观测和脉冲星导航试验探索的发展,国内逐步开展了X射线掠入射光学系统研究,从设计分析、工艺试验、样机研制,逐渐发展到工程实现与应用[21-25]。2016年中国X射线掠入射光学系统首次在轨验证[26],为研制高分辨率、大面积聚焦光学系统奠定基础。

首先,针对微角秒量级脉冲星角位置强度关联测量地面试验验证的需求,开展Wolter-I型X射线聚焦光学系统设计与分析;然后,根据设计确定总体误差标准,对各项误差进行分配,确定加工工艺路线;最后,完成超光滑芯轴与反射镜加工和多层反射镜精密装调,实测的聚焦光学系统角分辨率达到12.16″,成功将聚焦光学系统应用于脉冲星角位置强度关联测量地面试验验证。

1 光学系统设计与分析

由于地面X射线强度关联干涉测量实验系统受限于地面条件,光场的横向相干尺度极为有限。经仿真分析,真空束线长度>20 m时,可满足脉冲星X射线强度关联相干长度的要求,且在该长度下,探测单元处的流量刚好近似于Crab脉冲星的流量,因此可以较好地等效空间在轨情况。

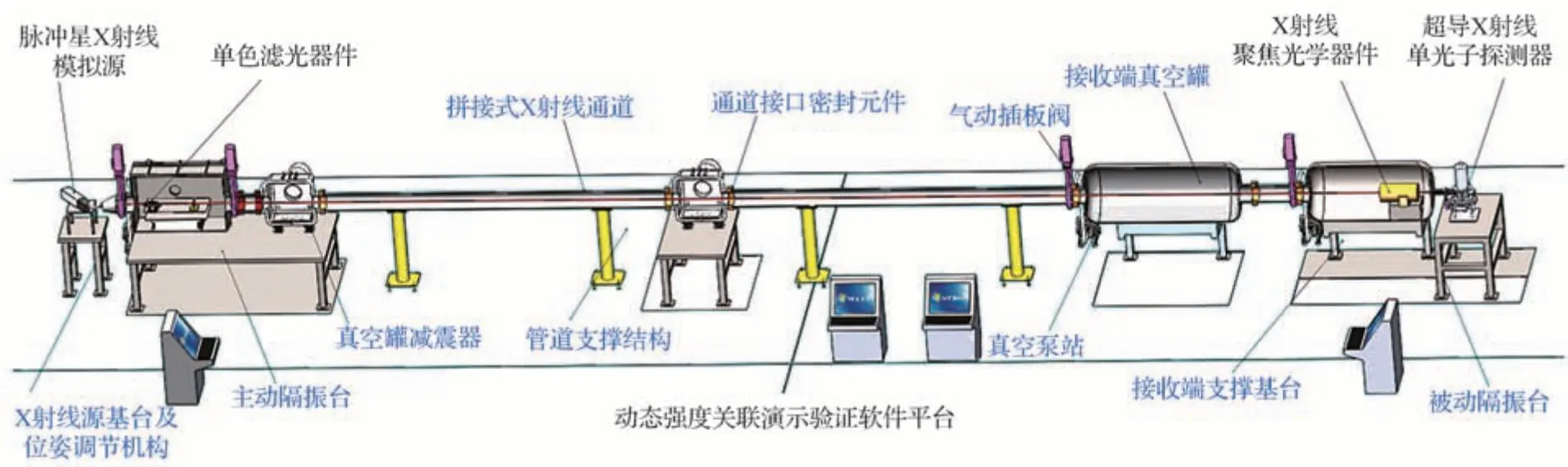

综合考虑地面试验系统建设环境要求,确定了真空束线长度。如图1所示,脉冲星角位置强度关联测量系统总长28 m,有效光路长度24 m,主要由脉冲星X射线模拟源、单色滤光器件、X射线聚焦光学系统、超导X射线单光子探测器、真空系统、主动隔振台、被动隔振台和动态强度关联演示验证软件平台等组成。

图1 脉冲星角位置强度关联测量系统平台Fig. 1 Schematic of intensity-correlated measurement system for pulsar angular position

图1中的X射线聚焦光学系统通过多层反射镜嵌套,实现大有效面积和高角分辨率,将脉冲星X射线模拟源发出的X射线光子聚焦到超导X射线单光子探测器,提高探测器接收的X射线光子数。结合强度关联测量系统总体设计,为保证聚焦光学系统的聚焦效果,减小制造难度,将聚焦光学系统尽量远离X射线模拟源放置,增大聚焦光学系统与单光子探测器之间的距离,从而确定聚焦光学系统的焦距为1150 mm;试验采用的光源波长为1 nm左右,超导X射线探测器的敏感区域直径为1 mm,为降低地面试验的测量时间及误差,横向相干尺寸应与探测器敏感区域尺寸相当,即横向相干尺寸应为1 mm,基于此提出对光学系统聚焦等效焦斑尺寸的要求,确定脉冲星角位置强度关联测量系统对聚焦光学系统的角分辨率需优于17″,以保证聚焦光斑远小于探测器尺寸,提高计数率和灵敏度。

1.1 光学设计

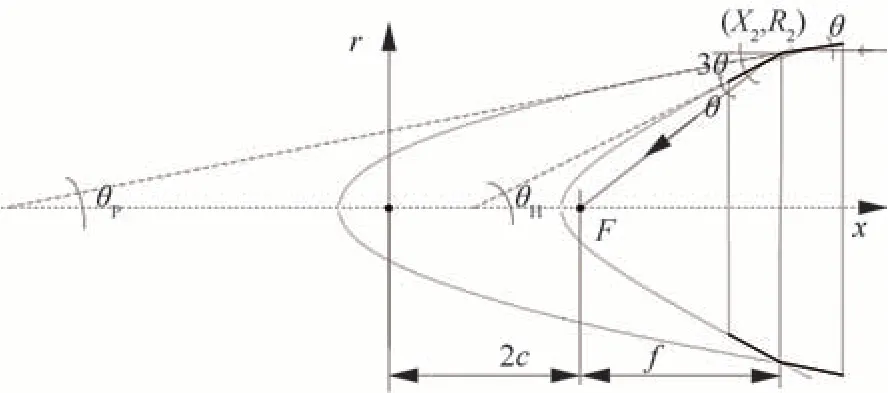

如图2所示,掠入射光学系统的每层反射镜由抛物面主镜和双曲面次镜组成,抛物面与双曲面的共焦点F,即为光学系统的焦点[25]。

图2 掠入射光学系统示意图Fig. 2 Schematic of grazing incidence optics

以抛物面的焦点为原点、系统光轴为x轴建立坐标系,定义入射光线沿−x轴方向。抛物面顶点的曲率半径为r0,双曲面两焦点之间的距离为2c,双曲面的长半轴和短半轴分别为a、b,则抛物面和双曲面在该坐标系下的方程可分别表示为

抛物面与双曲面在x=X2处相交,形成一个半径为R2的圆。交点(X2,R2)到焦点F之间距离的x轴投影定义为系统焦距f;抛物面在相交处(X2,R2)的切面与光轴的夹角用θP表示;双曲面在相交处(X2,R2)的切面与光轴的夹角用θH表示。则有

将交点(X2,R2)代入式(1),并根据图2所示几何关系,得到:

由式(3)和式(4)可得

平行于光轴的光线入射到抛物面(X2,R2)附近的位置处时,掠入射角用θ1表示,该光线经抛物面反射后,入射到双曲面上,其入射角用θ2表示,为了使掠入射光学系统具有最优的有效集光面积,通常取θ1=θ2=θ;光线再经双曲面反射到焦点处,该反射光线与光轴的夹角用α表示,根据几何关系及反射定律可知:

通常,根据X射线能量范围,确定抛物面的平均最佳掠入射角θ,同时给出系统焦距f,根据式(5)和式(6)可以计算出抛物面曲率半径r0及双曲面参数a与b,从而确定掠入射光学系统的几何参数。

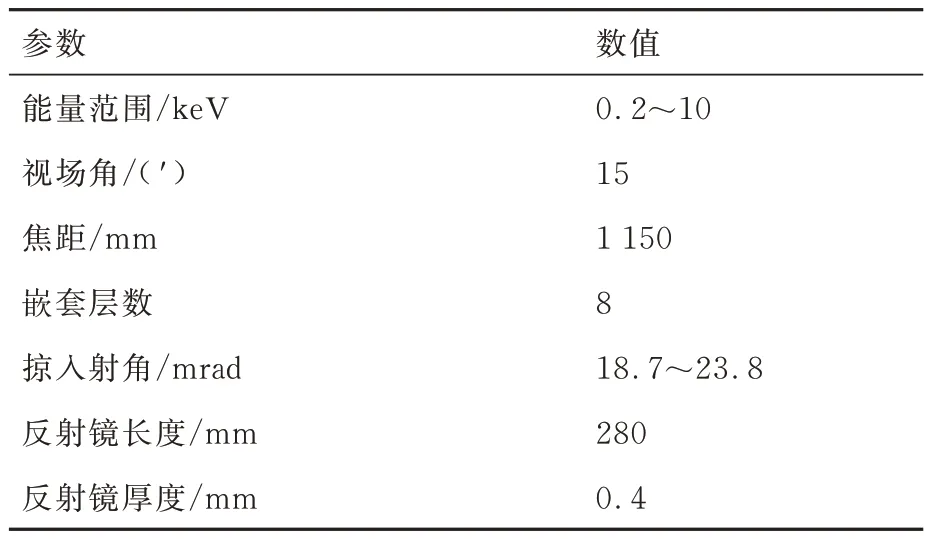

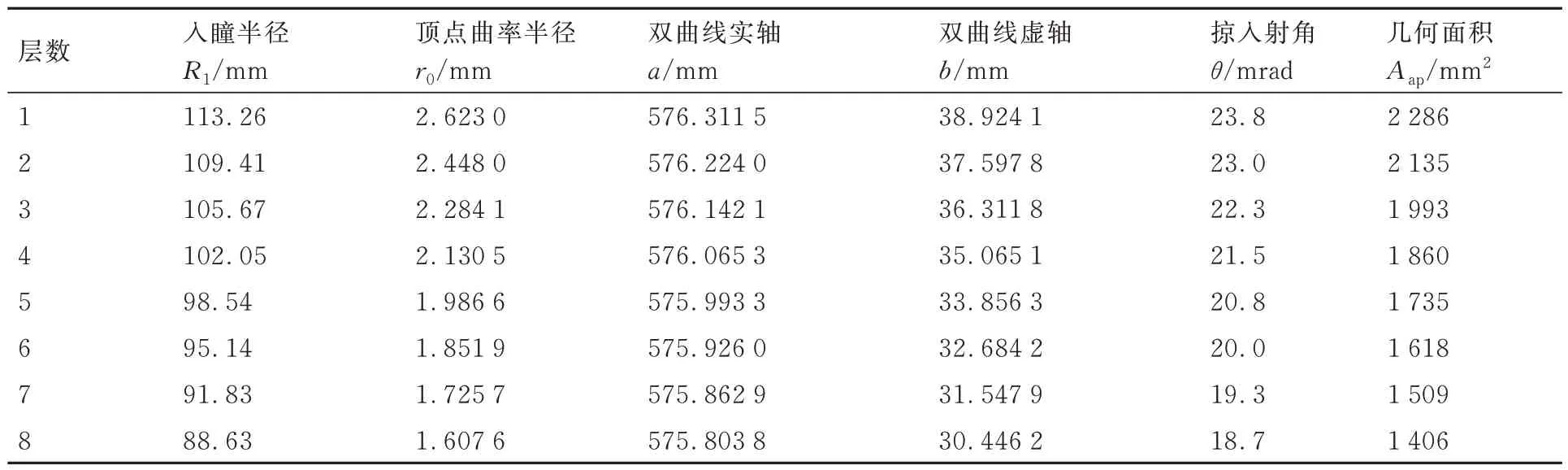

强度关联测量聚焦光学系统主要工作于1 keV左右的能段,结合脉冲星辐射X射线的能量范围和脉冲星点源的辐射特性,确定设计能量范围为0.2~10 keV,视场角为15′,该视场角可满足地面试验和空间观测需求,有利于提高聚焦光学系统抗杂散X射线干扰的能力。在确定焦距为1150 mm的前提下,以增大有效面积、降低重量为目标,选择合适的反射镜长度口径比,在满足性能要求的同时,减小加工、检测的难度。经设计优化,聚焦光学系统的几何结构参数如表1所示。依据聚焦光学系统基本参数,开展各层反射镜详细几何参数的设计,如表2所示。

表1 光学系统基本参数Table 1 Basic parameters of optics

1.2 性能分析

X射线聚焦光学系统的关键性能指标包括角分辨率和有效面积,角分辨率决定可观测的天体精细程度,有效面积决定仪器的探测灵敏度。

角分辨率是指光学系统可分辨的2个点源之间的最小距离,掠入射光学系统的角分辨率一般定义为包含50%X射线光子总计数率的圆直径,也被称为半能量宽度(HEW),具体表示为[27]

式中:D50% energyencircled为包含50%X射线光子总计数率的圆直径。影响角分辨率的因素有反射镜面形误差、装调误差等。

有效面积是指焦平面探测器对被X射线标定源照射的光学系统的响应,可表示为各层嵌套反射镜有效面积之和,即

式中:Aap,m为m层反射镜的几何面积;R(E,θm)为m层反射镜的反射率;E为X射线能量;θm为m层反射镜的掠入射角。光学系统焦距及口径确定的前提下,影响有效面积的因素有反射镜的镀膜材料、表面粗糙度、装调误差等。

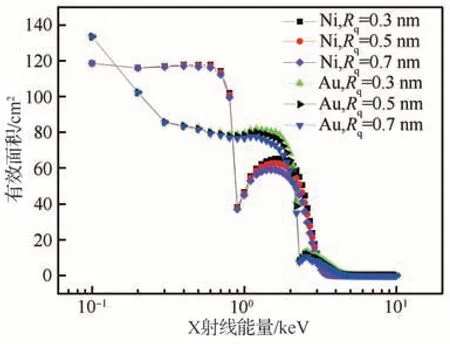

如图3所示,根据表1和表2的光学系统参数,以反射镜镀金Au或镀镍Ni,反射面粗糙度Rq=0.3,0.5,0.7 nm为输入开展仿真分析,得到0.1~10 keV能量范围内光学系统的有效面积。

表2 反射镜基本参数Table 2 Basic parameters of mirrors

图3 有效面积随X射线能量的变化Fig. 3 Variation of effective area with X-ray energy

从图3可以看出,镀膜材料决定了有效面积随能量的变化趋势,工作能量范围内金膜优于镍膜;镀膜材料相同时,粗糙度越低,有效面积越大;相同镀膜材料和粗糙度的情况下,X射线能量越高,有效面积越小。

本文设计的聚焦光学系统主要工作于1 keV左右,因此选择镀金材料,考虑到加工难度和对提升有效面积的贡献,要求粗糙度优于0.5 nm,以此为输入条件,开展装调误差对有效面积的影响分析。

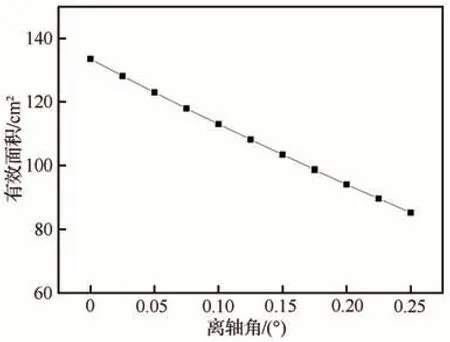

当入射光线与光学系统光轴存在角度时,会造成光线遮挡和反射率下降,从而降低光学系统有效面积,如图4所示,因此,当装调引起多层反射镜之间存在倾斜或偏心误差时,会造成各层反射镜入射光线的离轴,造成反射镜遮挡入射光线,导致有效面积下降。

图4 有效面积随离轴角的变化Fig. 4 Variation of effective area with off-axis angle

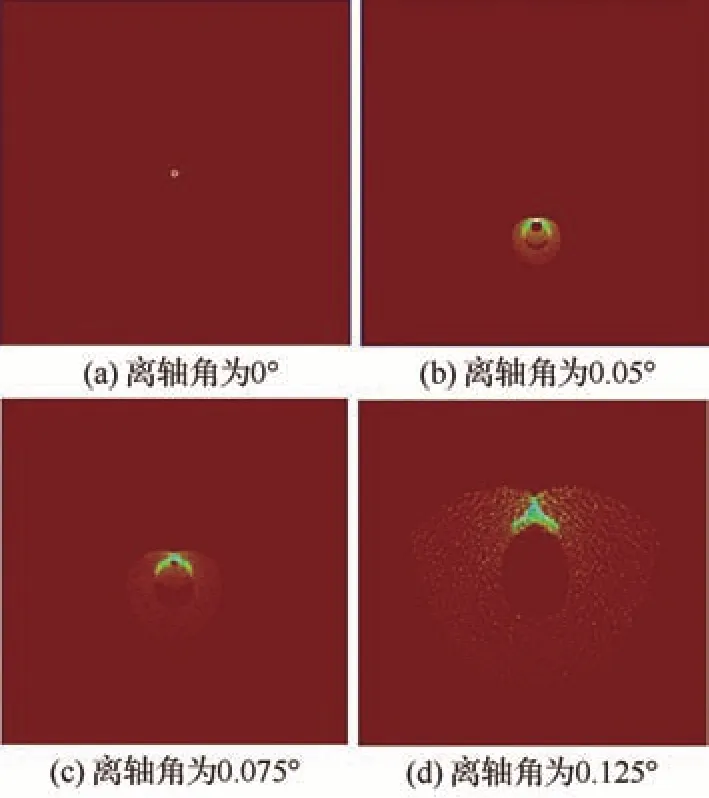

同时当入射光线与光学系统光轴存在角度时,光学系统的聚焦光斑也会出现增大和偏离理想位置的现象,如图5所示,视场角范围内的聚焦光斑处于探测器的敏感区域内。

图5 不同离轴角下的聚焦光斑Fig. 5 Focusing spots at different off-axis angles

2 误差分配

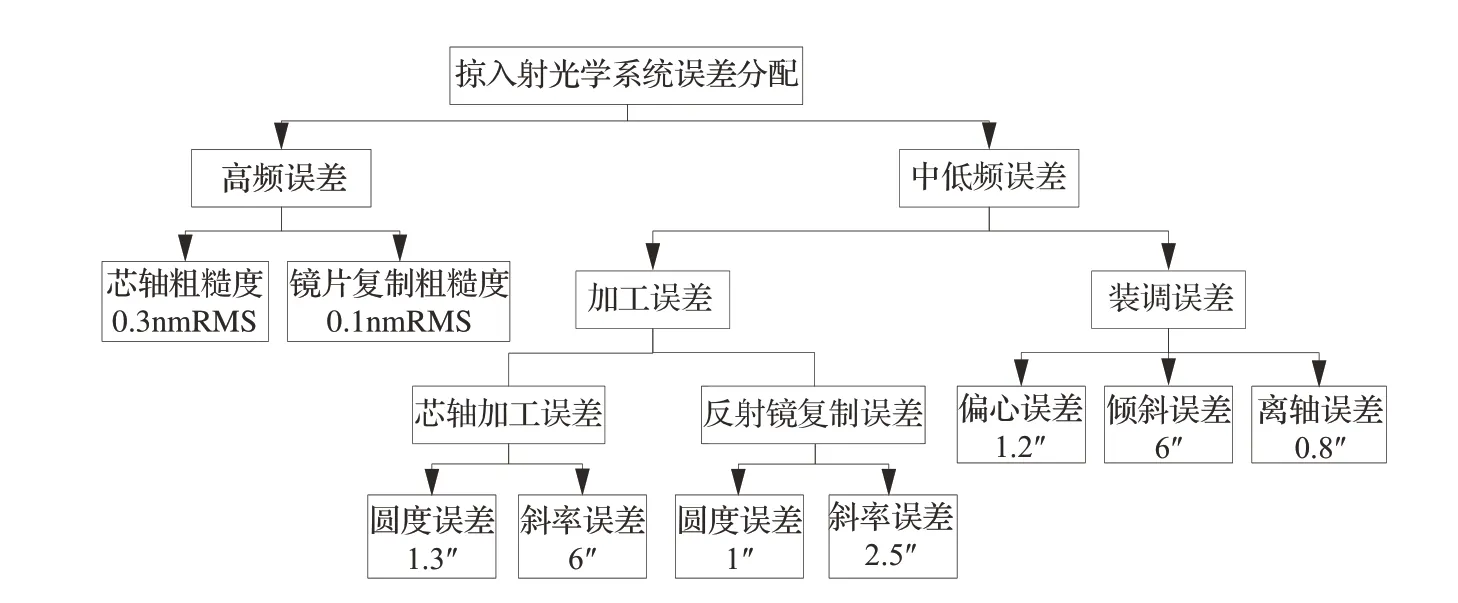

X射线纳米量级的短波长特性,使得掠入射光学系统存在不同空间频率的加工误差,对有效面积和角分辨率造成不同的影响:① 高频误差(即表面粗糙度),造成大角度散射,使能量从光斑中心散射到很宽的晕带,降低镜片的反射率,从而使有效面积减小;② 中低频误差,造成小角度散射,使角分辨率明显下降[28]。

根据制造及使用生命周期,掠入射聚焦光学系统存在的中低频制造误差包括加工误差和装调误差,其中加工误差分为① 芯轴加工误差,包括圆度误差、斜率误差;② 反射镜复制误差,包括圆度误差、斜率误差。反射镜装调误差分为:①偏心误差;②倾斜误差;③离轴误差。

将以上各项误差进行分配,高频误差给出允许的粗糙度,中低频误差给出误差对应的角分辨率值,如图6所示。以此为基础,开展芯轴的超精密加工、反射镜复制和多层反射镜精密集成装调。

图6 光学系统制造误差分配Fig. 6 Allocation of manufacturing error for optics

3 光学系统研制

3.1 反射镜加工与检测

通过对比分析现有几种掠入射反射镜加工工艺路线,采用类似文献[26]的电铸镍钴复制工艺方法。

在前期研究基础上,优化了抛光设备和抛光工艺参数,将芯轴抛光分为粗抛光和精抛光;粗抛光使粗糙度从15 nm降至3 nm以下,同时对芯轴进行修形,使芯轴面形精度优于1 μm;精抛光为光顺加工,进一步降低表面粗糙度到0.4 nm左右[29],同时保证面形精度。

此外,使用比刚度更好的电铸NiCo合金代替电铸Ni,使反射镜基体具有更高的刚度和强度;优化Ni和Co浓度、电流、pH值等电铸工艺参数,提高电铸层的均匀性和强度,降低电铸层的内应力,提高芯轴表面Au层与NiCo层之间的结合力,保证顺利脱模,减小镜片从芯轴上分离后应力释放引起的变形,加工的芯轴及反射镜如图7所示。

图7 芯轴与反射镜Fig. 7 Mandrel and mirror

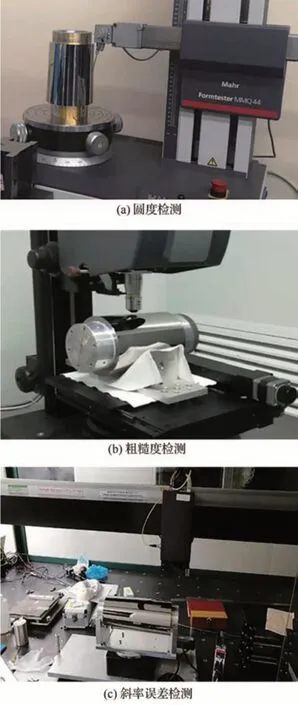

芯轴的粗糙度和面形误差直接决定镜片的精度,必须进行准确的检测。如图8所示,分别使用Mahr圆度仪、白光干涉仪检测芯轴的圆度和表面粗糙度,实测的圆度误差为0.4 μm,实测的粗糙度均方根值为0.39 nm;利用中国科学技术大学国家同步辐射实验室的长程轮廓仪(LTP)检测芯轴斜率误差,实测的斜率误差均方根值为0.42 μm,满足对芯轴的加工误差要求。

图8 芯轴测试Fig. 8 Measurement of mandrel

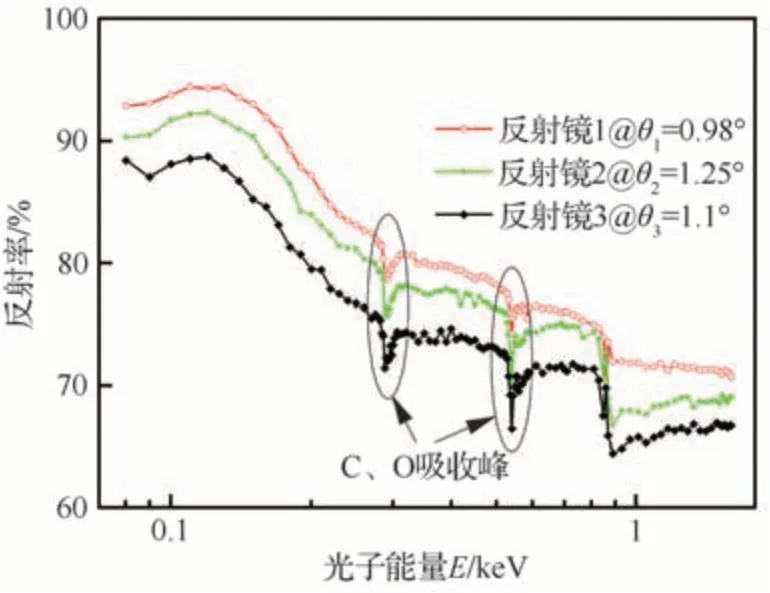

为了表征镜片的综合性能,利用中国科学院高能物理研究所北京同步辐射装置的4B7B束线,测试了0.08~1.6 keV能量范围内的镜片反射率,测试结果如图9所示,可以看出,各镜片在1 keV处的反射率均高于65%,表明芯轴的超光滑表面和镀层有效转移到了镜片的内表面。

对比图3和图9,实测反射率与理论计算有效面积变化趋势基本一致,加工的反射镜符合预期;但在0.2~1 keV范围内实测反射率下降趋势更明显,且出现了明显的C吸收峰和O吸收峰,根据以往经验,分析主要原因是反射镜表面经过加工、检测和转运等环境,受到了一定程度的污染,反射镜为超光滑内表面,无法进行有效的清洁,这也为聚焦光学系统后续工程应用中采取有效的防污染措施提供了依据。

图9 测试的反射率Fig. 9 Measured reflectivity

3.2 光学系统装调

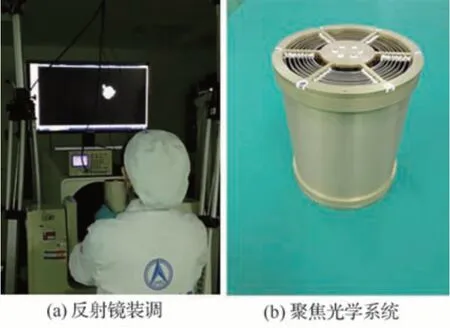

根据X射线聚焦光学系统的结构特点,搭建了装、测、调一体的原位装调装置,由光源、平行光管、平面镜、位移子系统和监测相机组成,如图10所示。光源发出的光经平行光管准直为水平准直光,经平面镜反射转换为竖直向上的准直光,作为装调基准;待装调反射镜及其支撑结构固定于两轴转台,实现反射镜光轴与准直光的对准调节;准直光被待装调反射镜聚焦为光斑,监测相机对聚焦光斑成像,并上传至计算机;计算机对光斑进行分析,提取光斑的质心,确定质心在像面上的位置,与理想质心位置比较,并计算出包含不同比例能量的包围圆直径,结合仿真结果,计算反射镜的偏心、倾斜和离轴误差;位移子系统调节镜片后,重新计算装调误差,重复该过程,直到聚焦光斑满足要求,完成单层反射镜装调。重复以上过程,完成所有反射镜的装调。

图10 光学系统装调Fig. 10 Alignment of optics

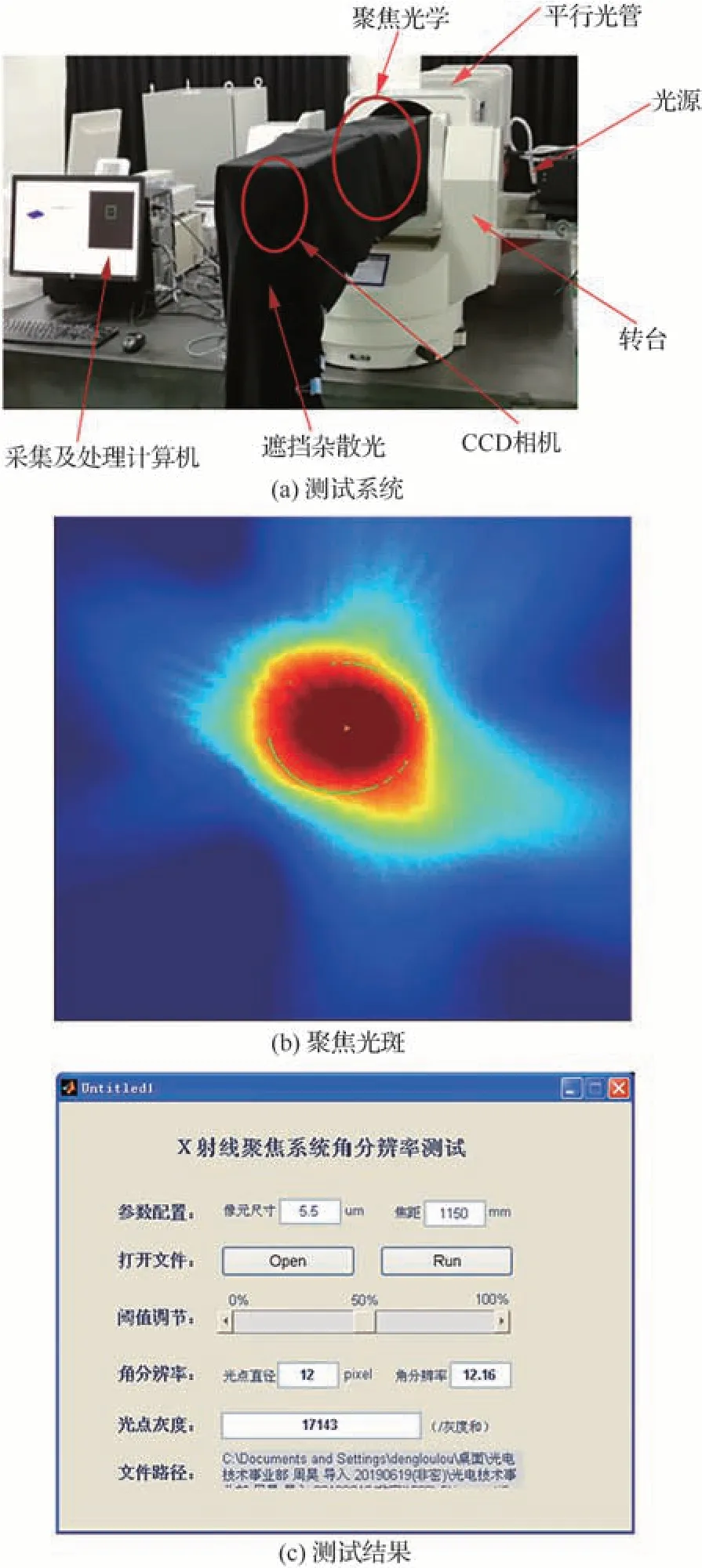

3.3 角分辨率测试

装调完成后,对光学系统的角分辨率进行测试,搭建的测试系统及测试结果见图11。使用光源、针孔光阑和平行光管模拟高准直的大口径光源。准直光源覆盖被测X射线聚焦光学系统的口径,从而对光学系统进行全面测试。调整相机,使相机的CCD敏感元中心处于光学系统的焦平面处,使用相机接收聚焦光学系统的聚焦光斑。

图11 角分辨率测试Fig. 11 Measurement of angular resolution

使用编写的专用测试软件读取光斑图像信息,并计算出半峰像素坐标值,通过最小二乘法拟合出半峰值的分布圆直径,根据分布圆直径和焦距之间的关系,得到光学系统的实测角分辨率为12.16″。

4 试验验证

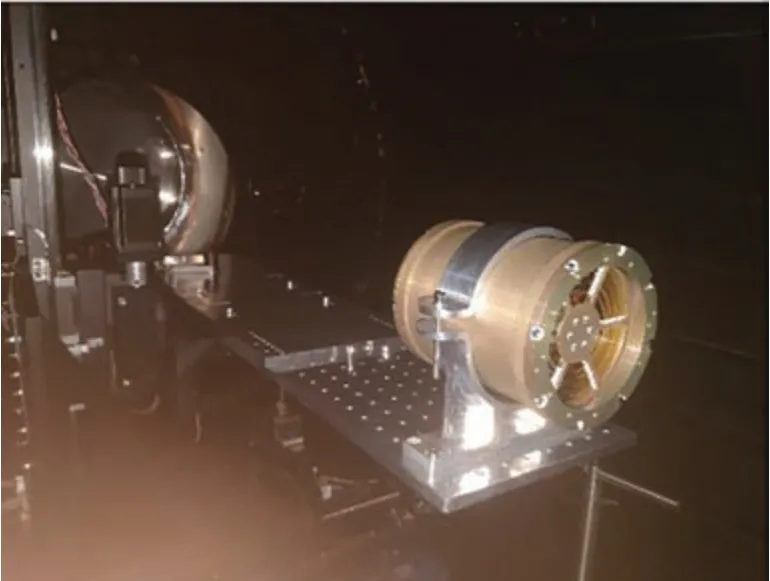

图12是强度关联试验验证过程中安装于试验平台的聚焦光学系统,位于X射线源和超导探测器之间,距超导探测器1150 mm,通过六自由度转台实现聚焦光学系统的左右移动、左右偏转、上下移动和上下俯仰,以实现与X射线光束的对准,提高探测器接收的光子个数。

图12 强度关联试验中的聚焦光学系统Fig. 12 Focusing optics in intensity-correlation experiment

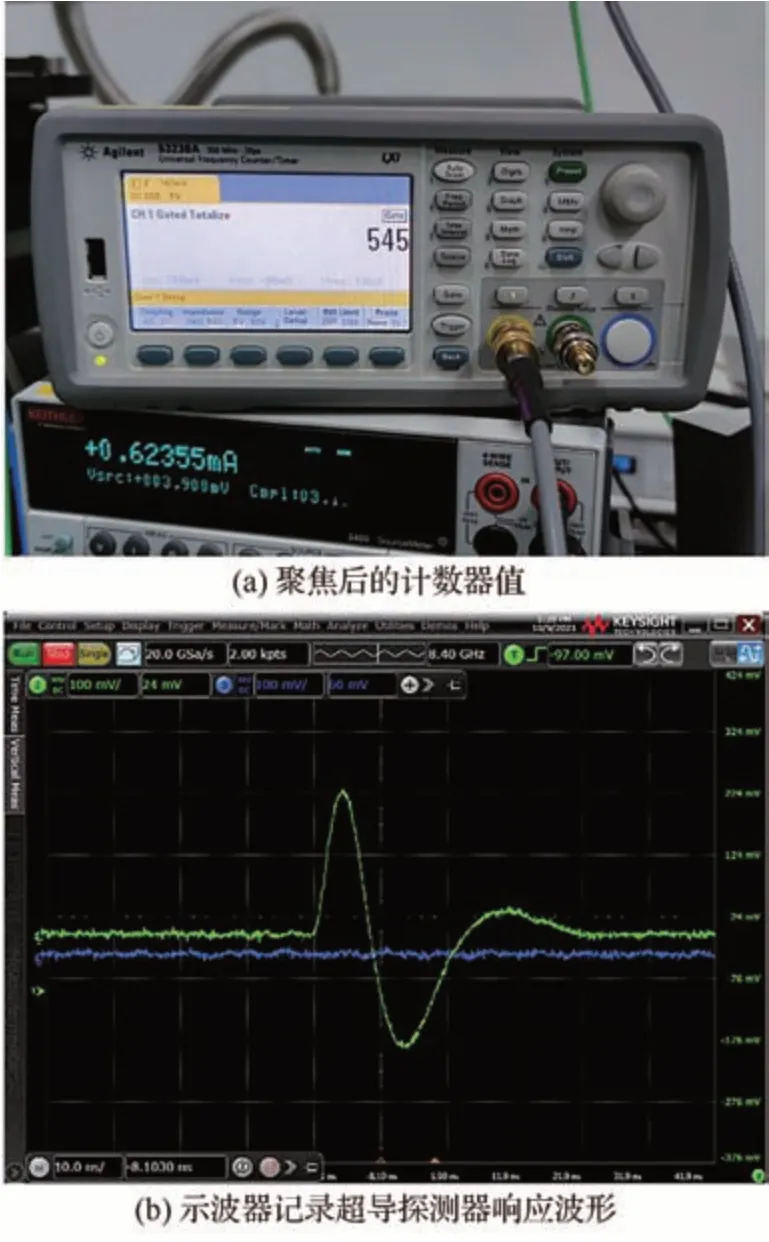

进行时间相关单光子计数器(TCSPC)数据采集前,通过精细扫描聚焦光学系统,得到探测器的最大计数值,如图13所示,由于光学系统的聚焦作用,使得计数率发生了明显增大,验证了聚焦光学系统的性能。

图13 聚焦后的X射线光子计数Fig. 13 Counts of focused X-ray photons

5 结论

通过脉冲星角位置强度关联测量聚焦光学系统的光学设计与分析、误差分配,以及反射镜加工与检测、多层反射镜装调和角分辨率测试,得到以下结论:

1)光学系统反射镜加工、集成装调过程中的各项误差对光学系统的性能影响程度不同,对各项误差的分配,满足光学系统性能和实际加工条件的要求。

2)采用电铸NiCo复制工艺加工超光滑金属反射镜,基体材料NiCo合金和镀膜材料Au,保证了反射镜的面形精度和反射效率,为提高有效面积和角分辨率奠定基础。

3)搭建的原位精密装调装置实现了光学系统多层反射镜的同轴共焦高精度集成装调,光学系统实测角分辨率达到12.16″。

4)开展了强度关联试验验证,聚焦光学系统使探测器的计数率明显增大,验证了聚焦光学系统的性能。

但目前的角分辨率测试使用了可见光源,且在大气环境下测试,与实际应用环境存在差异。使用大直径准直X射线在真空状态下开展光学系统的角分辨率和有效面积测试将是我们下一步要开展的工作。

致 谢

感谢北京同步辐射光源刘树虎老师在反射效率测试和中国科学技术大学国家同步辐射实验室邱克强老师在斜率误差测试方面给予的指导。