大口径反射镜重力卸载设计

2020-03-06姜彦辉刘涌邹宝成胡嘉宁孙欣武永见

姜彦辉,刘涌,邹宝成,胡嘉宁,孙欣,武永见

(北京空间机电研究所,北京 100094)

引言

随着空间遥感器分辨率的提高,反射镜的口径也逐渐增大,而大口径反射镜技术作为空间遥感器设计中关键技术之一,对于遥感器的研制成败具有重大意义。大口径反射镜在重力场的作用下,面形精度已无法完全满足天地一致性的要求,即大口径反射镜在地面重力环境下加工达到一定的面形精度,入轨后因重力释放,反射镜面形精度会发生一定的变化,如何预知且控制这种重力释放造成的误差,使大口径反射镜天地不一致性在可接受的范围内变化,对于大口径空间遥感器的研制具有重要意义[1]。

本课题针对反射镜口径为Φ1.4 m 轻量化率达87 %的大口径轻质反射镜的重力卸载方案,旨在解决大口径轻质反射镜重力卸载的关键技术,满足反射镜重力环境下的面形精度要求,为精密加工检测阶段建立起失重环境下主镜面形精度判读基准[2-8]。

文中对比分析了反射镜光轴水平吊带卸载、背部离散多点支撑及光轴竖直状态下背部多点离散支撑卸载方案,通过理论及仿真分析,确定反射镜采用光轴竖直卸载方案,最终通过试验验证了所设计的方案的可行性。

1 反射镜参数

本文所设计的反射镜材料为ULE (超低热膨胀系数玻璃),对于ULE 材料,结构刚度并不大,因此主镜做成蜂窝夹层结构。对于蜂窝夹层轻量化形式,考虑到反射镜的加工成本和支撑结构设计的难易程度,常见的轻量化孔的形式有正三角形、正方形和正六边形。对于这三种轻量化结构相同几何尺寸下,三角形轻量化孔轻量化率较低,四边形孔的稳定性不好。故而对于本文所设计的反射镜采用六边形孔的背部轻量化形式[9-12],如图1所示。

图1 反射镜轻量化示意图

2 大口径反射镜重力卸载方案

对于本文所设计的反射镜,要求加工精度优于λ/80,因而提出对反射镜重力卸载精度优于λ/200。

2.1 光轴水平吊带卸载

当反射镜光轴处于水平放置时,那么反射镜边缘存在沿径向的力。若反射镜的支撑面和理论中心不重合时,反射镜产生一个力矩,进而影响镜面面形。同时如果反射镜是凹面或者凸面,反射镜传递过来的力同样会使反射镜产生力矩,影响反射镜面形精度。大口径反射镜在光轴水平状态下卸载,目前常用吊带及背部多点支撑的卸载方式。

反射镜光轴水平在重力作用下,吊带与反射镜之间接触处受力为均匀的压力(不考虑吊带与主镜的摩擦力)。假设吊带压力为P、反射镜所受重力为G、反射镜半径为R、反射镜宽度为L 及吊带与反射镜之间的接触角为α,由于反射镜光轴水平状态下,受自身竖直向下的重力及吊带的压力处于受力平和状态,故而吊带的合力方向竖直向上,其带水平方向合力为零。在如图2 所示的微单元中,反射镜所受吊带向上方向的力为,而吊带与反射镜之间的接触角从-θ~θ 之间的合力为G,即G=2PLRsin(θ),进而计算吊带所受压力为P=G/2LRsin(θ)。

图2 吊带微单元受力示意图

本文所设计的吊带宽度为40 mm,与反射镜之间的接触角为π/3,同时吊带中心与反射镜重心位于一个平面内(减小重力引起的弯矩)。经过有限元建模分析,得到反射镜光轴水平重力作用下的面形如图3 所示,由图像可知,此时反射镜面形主要为像散,这是由于镜体本身为球背形式,在吊带支撑工况下,镜体内部仍存在较大内力弯矩,进而引起像散。

2.2 光轴水平背部多点支撑

反射镜光轴水平采用背部多点支撑方案,通过有限元仿真优化分析,确定反射镜最终支撑点位置如图4 所示。列出其中10 个点,其余点关于X 和Y 轴呈90 °对称。

图3 光轴水平吊带卸载状态下反射镜自重变形

图4 主镜背部36 点支撑分布图

约束反射镜支撑点处的6 个方向的自由度并施加重力,提取反射镜支撑点处力的大小如表1 所示,其中Y正方向受力大小关于Y 轴对称相等,Y 轴负方向受力为对应Y 轴正方向对应点的负值,其中数值为正表示反力与Z 轴方向一致,即反射面轴向。

此时反射镜自重变形云图如图5 所示,由图像可知,此时反射镜面形满足要求,然而此时各支撑点处的力为水平和竖直两个方向的合力,工程实现存在一定的难度。

2.3 光轴竖直背部多点支撑

反射镜光轴竖直卸载采用离散多点制动控制卸载方法。

为了便于卸载位置结构设计,提出如下设计原则:

1)为便于卸载结构设计及卸载调整,卸载点数较少为宜;

2)支撑点之间的距离需大于110 mm(预留卸载结构设计空间);

3)选择支撑点应为筋与筋相交之处及筋与外壁、内壁相交之处;

表1 光轴水平背部支撑点的支撑力大小

4)反射镜为圆周对称,卸载点也应圆周对称分布;

5)若上述卸载点还不能完全满足卸载要求,则可在合适位置(如筋交点之间)选择更多辅助卸载点。

反射镜背部采用60 个背部支撑点,支撑区域圆心位置如图6 所示,其中只列出其中1/6 对称支撑点,坐标方向以图5 中X,Y 坐标方向为准。

约束反射镜支撑点处的6 个方向的自由度并施加重力,提取反射镜各支撑点处力的大小如表2 所示,提取整镜计算模型中水平方向的摩擦力比轴向支撑力低4 个数量级左右,较小可以忽略。

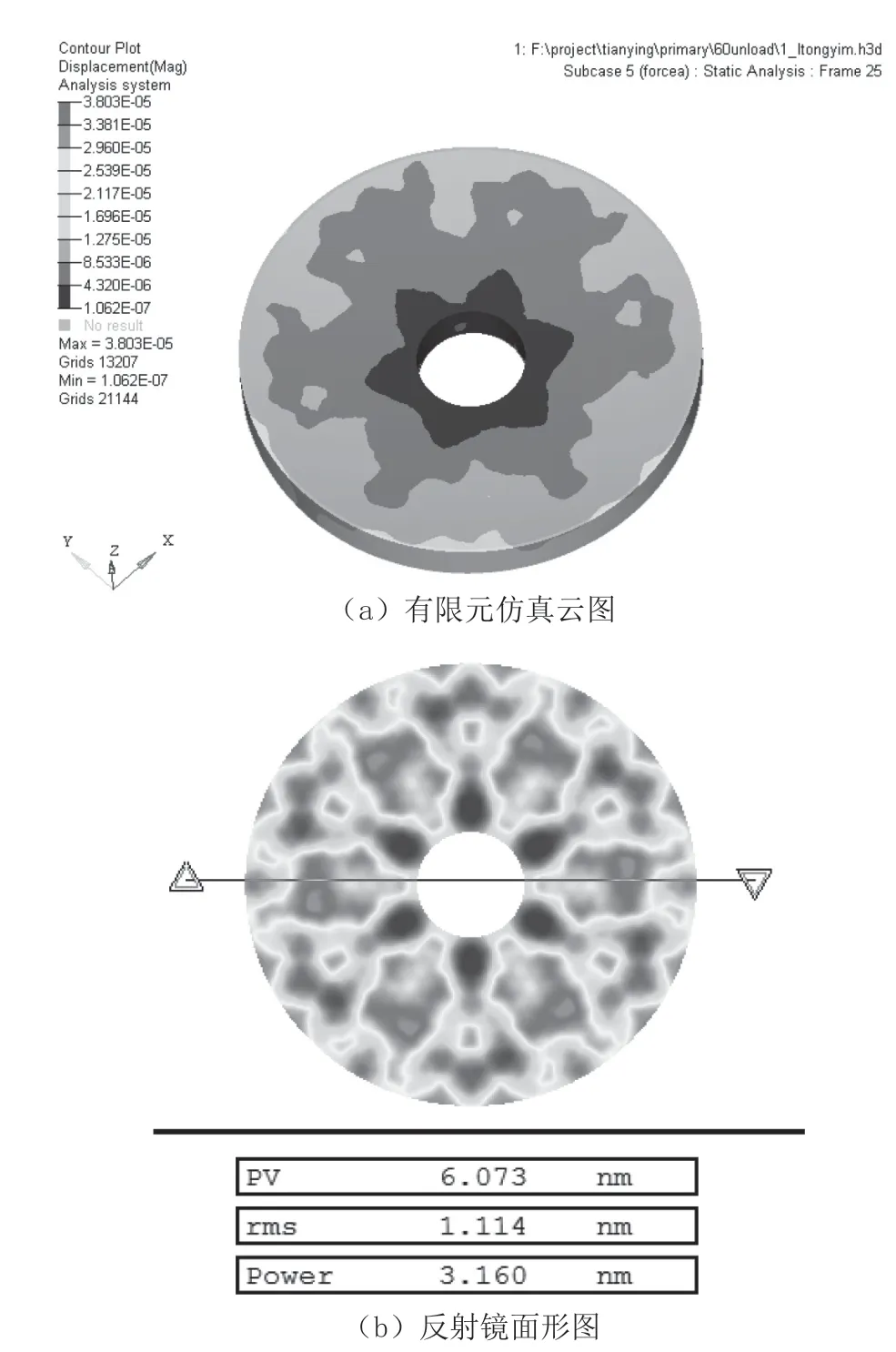

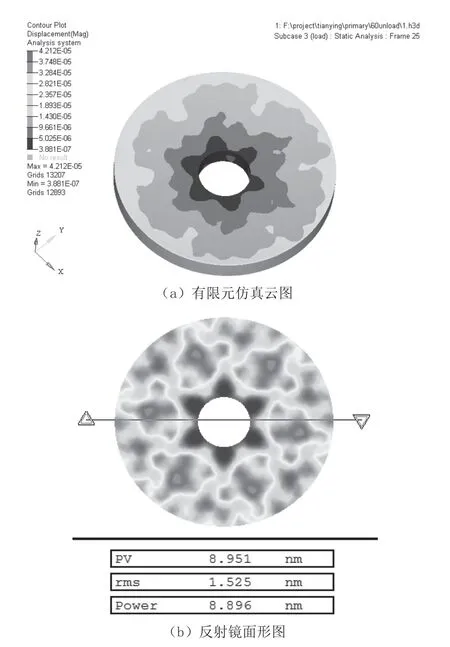

此时反射镜面形云图如图7 所示,此时反射镜的面形RMS 为1.114 nm,反射镜面形满足要求。

图5 光轴水平背部多点支撑状态下反射镜自重变形

图6 主镜背部60 点支撑分布图

表2 光轴竖直背部支撑点坐标与支撑力

图7 光轴竖直背部多点支撑状态下反射镜自重变形

为了方便工程实施,将反射镜各点的支撑力归一化,即各点的支撑力均为13.9 N,此时反射镜的面形云图如图8 所示,由图像可知,此时反射镜的面形RMS 为1.525 nm,反射镜面形满足使用要求。

图8 光轴竖直背部多点支撑状态下反射镜自重变形(归一化)

2.4 小结

本文主要目的是对反射镜进行重力卸载,使反射镜在重力作用下面形优于λ/200,文中对比分析了反射镜光轴水平卸载与光轴竖直卸载两个状态。光轴水平吊带支撑方案由于反射镜内部存在较大弯矩,进而引起象散,使面形难以达到指定精度要求。光轴水平多点支撑方案,虽然满足反射镜面形精度要求,但是由于其支撑点处的力为水平与竖直两个方向力的合力,因而其工程实施存在一定的难度。光轴竖直多点支撑的方案,其卸载精度满足要求且各支撑点处的力方向皆为竖直向上的力,工程实施易于实现。

3 试验验证

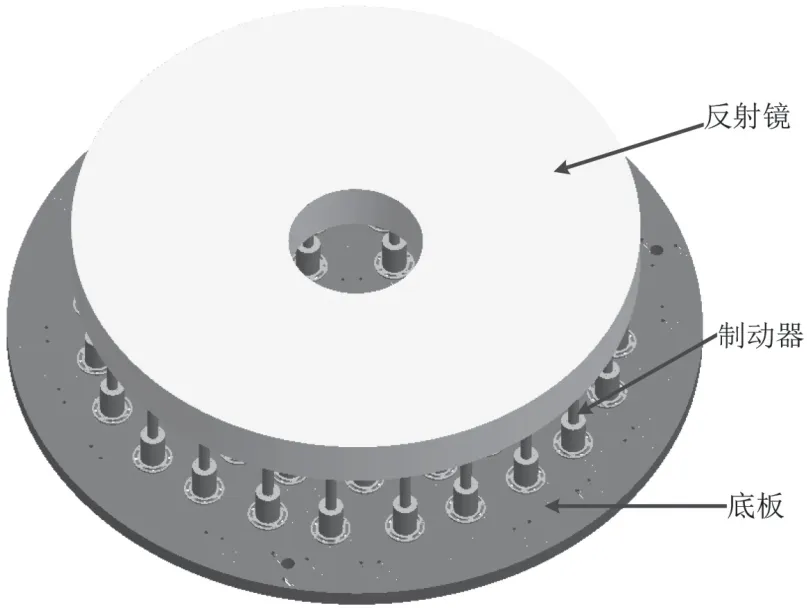

根据上述仿真分析结果,对大口径反射镜进行重力卸载的结构设计,进而验证仿真的准确性,同时为反射镜的加工检测提供光学检测平台。如图9 所示为反射镜检测的结构示意图,支撑点位置即为图6 所示的支撑点位置。反射镜每个支撑点处都有制动器控制反射镜支撑力的大小,通过对反射镜背部点力的控制,进而对其进行重力卸载。

图9 反射镜检测结构示意图

图10 反射镜实际加工面形

由于反射镜及支撑点位置皆是60 °旋转对称的,因此反射镜检测时每旋转60 °检测一次,反射镜最终面形为6 个方向面形数据叠加的结果,这样减少了检测过程中气流扰动及制动器自身误差对反射镜面形的影响,反射镜最终面形云图如图10 所示,此时RMS 为0.012 λ满足使用指标,同时证实所设计卸载方案合理可行。

4 总结

大口径反射镜是空间望远镜的发展方向,而大口径反射镜的加工及检测是实现一切的前提。反射镜在重力下加工检测,却在无重力状态下使用,因此大口径反射镜的重力卸载是大口径反射镜的关键技术。本文对不同的反射镜重力卸载方案进行了对比分析,最终选用光轴竖直向上多点支撑的卸载方案,经过试验验证,最终反射镜加工面形达到0.012 λ,满足指标要求,验证了所设计方案的合理性。通过本文所设计的反射镜卸载方法,为后续大口径反射镜重力卸载提供重要的参考价值。