固溶时效态GH925/Inconel625异种合金焊接力学性能研究*

2023-03-10张玉碧杨晓亮赵晨旭张煊旸

张玉碧,杨晓亮,赵晨旭,张煊旸

(1. 河南工程学院 电气信息工程学院, 郑州, 451191;2. 重庆材料研究院有限公司 重庆 400707)

0 引 言

随着可开采的陆地、浅层、优质油气资源不断减少,化石能源开发方向正逐渐由陆地转向海洋、浅层转向深地、优质油气资源转向含有CO2、H2s、Cl-等强腐蚀介质的油气资源,如川东北普光、罗家寨等气田[1]。含硫油气开发环境具有高温、高压、高腐蚀特点,工程用钻杆、钻铤和连接件等关键部件对材料提出极高的要求,镍基合金因具有高强度、耐高温和高耐蚀等特点,尤其是高温高压下具有较好的抗应力腐蚀性能,成为国内外高含硫油气工程的主要用材之一[2]。GH925合金(国际编号UNS N09925)作为一种国产化Ni-Fe-Cr基合金,合金通过添加Mo、Cu、Al、Ti等沉淀强化元素,Ti、Al、Nb元素与Ni结合,经锻后直接时效或固溶时效能弥散析出强化相γ′-Ni3(TiAl)和γ″-Ni3(TiAl) 强化合金,极限强度可以达到1 100 MPa[3];就耐蚀性而言, Ni、Mo、Cu结合使材料在还原性介质中具备优良的耐蚀性;元素Cr通过形成Cr2O3氧化物保护膜,使合金具有较强的抗氧化性[4]。此外,实验表明GH925合金在含硫酸性油气环境中,具有优异的抗硫化物应力腐蚀和应力腐蚀开裂性能[5]。因此,在钻井装备(钻杆、钻铤、连接件)、测井仪器(传感器载体)及井下工具(爪、钩、挂、套筒等)有着广泛的应用。

鉴于GH925合金广泛应用,其焊接性能也是材料加工性能的一个重要方面。由于镍合金导热性和熔液流动性差,镍基合金在焊接过程中会产生一系列问题:(1)S、Si 杂质元素与Ni反应形成低熔点Ni-NiS晶间液膜热裂纹[6]。(2)基体Ni(1 446 ℃)与其氧化物NiO (2090 ℃)熔点差异较大,熔敷金属流动性差,极易形成夹渣、气孔和咬边等缺陷[7]。(3)镍合金的液相区狭窄(1 287~1 446 ℃),过冷产生Laves等低熔点有害相,导致焊接强度下降[8]。

目前,镍基合金焊接主要还是采用传统的熔化焊[9-11](包含手工电弧焊、钨极气体保护焊(TIG)、熔化极气体保护焊(MIG)及埋弧焊等)。另外,高能束焊[12-15](激光焊、等离子焊、电子束焊等)、钎焊[16]及扩散焊[19]在一些特殊场合也得到应用。传统熔化焊由于技术成熟、操作灵活、适应性强、成本较低,应用更为广泛。在GH925合金国产化工程中,其制备工艺、力学性能、耐腐蚀性等都开展了深入研究[3-4],但其焊接性能还未有涉及。本实验采用传统MIG焊方法,以经济型无药皮625专用焊丝做熔化极,对GH925合金焊接性能进行研究,为该合金工程化应用提供技术支持。

1 实 验

1.1 焊接材料

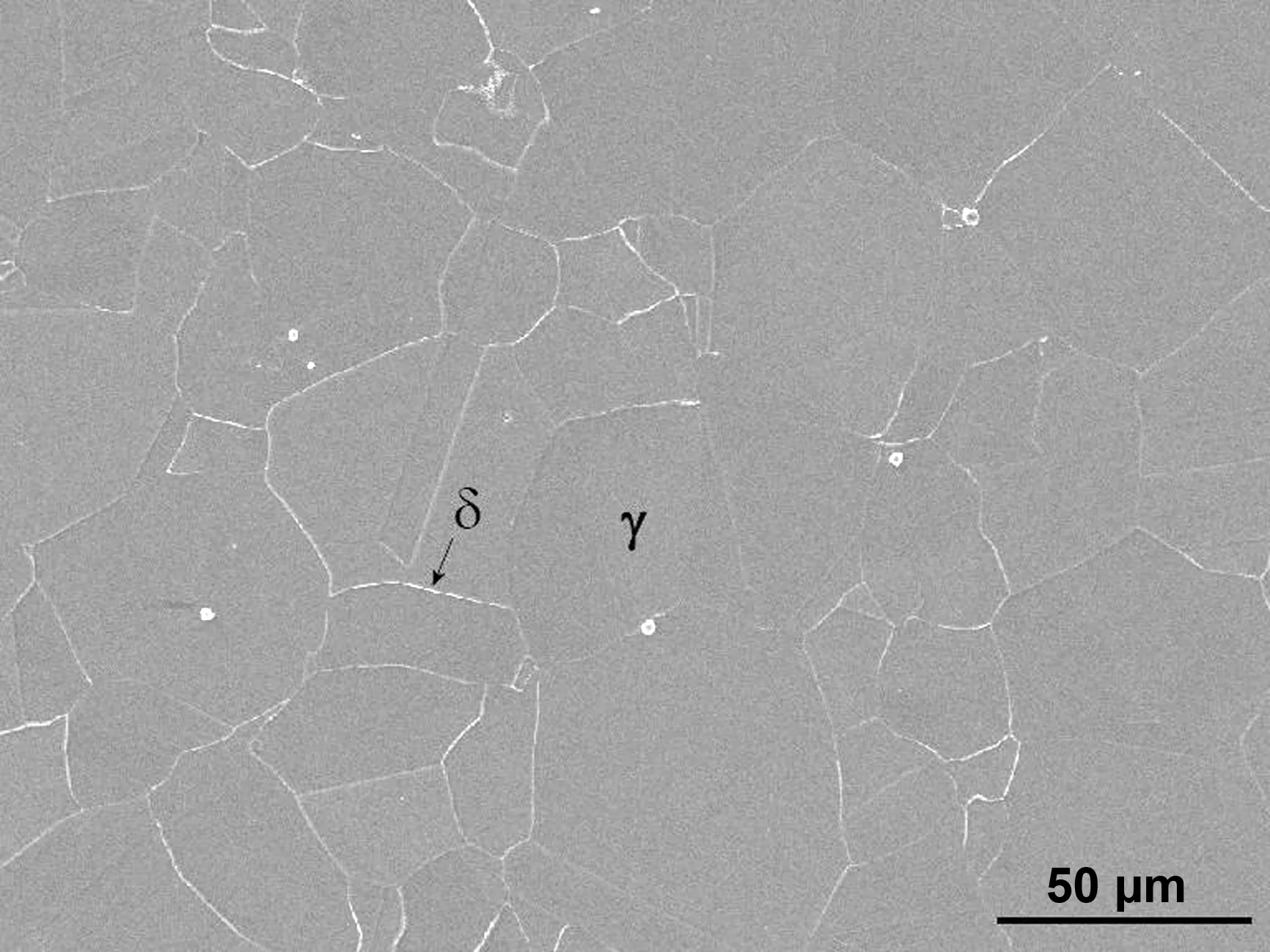

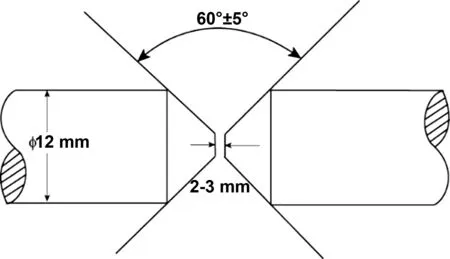

焊接母材选用商用GH925合金,经真空熔炼+电渣重熔制得铸锭,(1 150±10)℃高温扩散退火与(1 000±10)℃等温旋转锻造水冷后制得锻棒,经过1 000 ℃×2 h固溶炉中冷却750 ℃×8 h时效强化,空冷。再机加工成φ12 mm×120 mm圆棒,合金原始组织见图1。试样磨削成X型漏斗形坡口(见图2),并用丙酮清洗备用。采用MIG手工焊接,焊丝采用Special Metal公司开发的Inconel Filler metal 625合金专用焊丝(参考标准AWS A5.14 ERNiCrMo-3, UNS N06625),直径2.4 mm,焊条使用前330 ℃×1h烘干。焊机为国产逆变式直流弧焊/氩弧两用焊机(中国北京,型号ZX7-400STG),焊接电流选取50~80 A范围,焊接道次时间间隔(T=1~2 s),试验焊接电流和焊接电压为一元化控制,焊接电压无法调节。焊接采用氩气保护,送气流量为(12±0.5)L/min。焊后试样经打磨、抛光,用甲醇(100 mL)+盐酸(100 mL)+5 g CuCl2饱和溶液侵蚀30 s,进行组织观察。母材GH925合金与焊丝625合金的原始成分和力学性能对比分别见表1和表2。

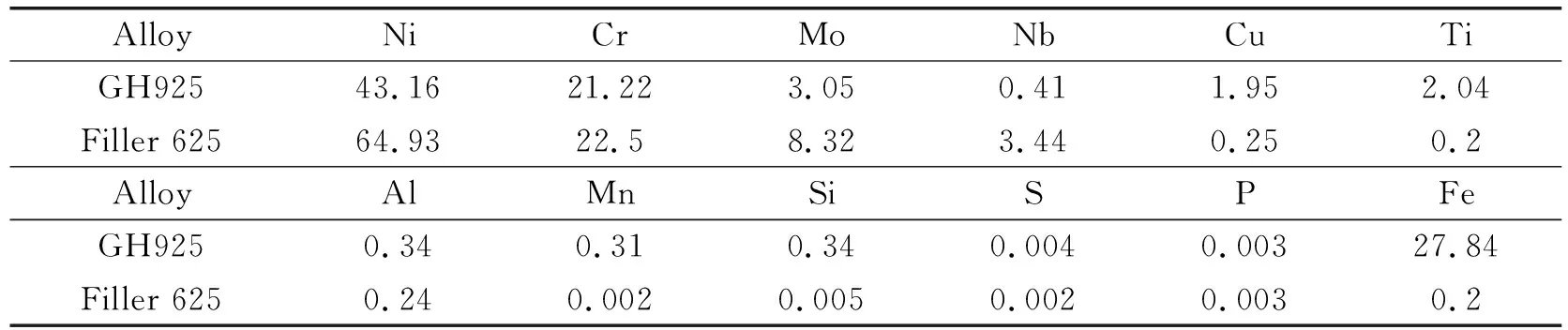

表1 GH925/625合金的化学成分(质量分数,%)Table 1 Chemicalcompositions of GH925 and 625 alloys (wt.%)

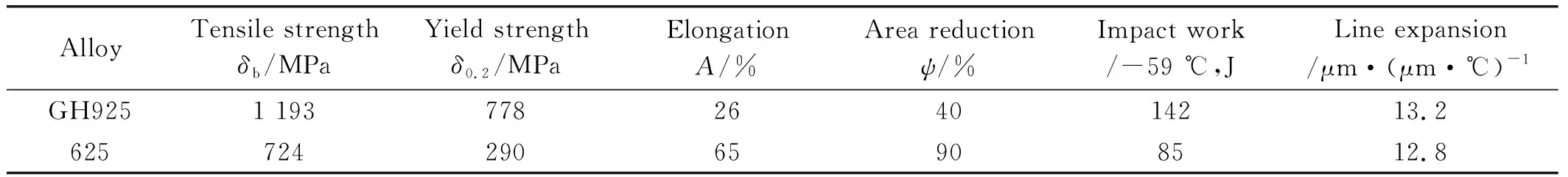

表2 GH925合金与焊丝625合金的室温力学性能Table 2 Mechanical properties of GH925 alloy and 625 welding wire (25 ℃)

图1 GH925合金固溶时效原始组织Fig.1 Original microstructure of GH925 alloy

图2 焊接坡口示意图Fig.2 Illustrator of welding groove

1.2 焊接成分设计

由表1可知,基材GH925合金为Ni-Cr-Fe基合金,基体相为奥氏体γ相(Fcc结构),通过合金化元素Al、Ti、Nb析出合金强化相Ni3(TiAl)(γ′)和Ni3(TiAlNb)(γ″)。其中γ″不稳定,在高温(723.5~879 ℃)转变为针状或片状δ相[3](图1所示)。焊丝625合金为Ni-Cr基固溶合金,基体相也为奥氏体γ相(Fcc结构),其中原子半径较大的Nb、Mo元素固溶于基体中引发晶格畸变,起到钉扎固溶强化作用。625合金成分相对基材925合金而言,元素Ni、Mo、Nb含量增加,Fe、Cu、Ti、Al下降。从热力学角度看,固溶元素Ni、Mo、Cu在合金成分范围内可以互溶,焊接凝固时可以形成奥氏体γ相。Nb含量增加有利于强化相γ″形成,促进δ相析出。焊丝熔合会减少Ti、Al含量,可以适当抑制强化相γ′、γ″和δ相的析出。另外,焊材中增加固溶强化Mo、Nb等元素,还可以提高单相奥氏体焊缝的抗热裂纹能力,有效抑制GH925合金焊缝多边化晶界的形成。因此,从成分设计上,焊缝基体相仍为奥氏体γ相,同时有适量强化相析出,获得力学性能优良的焊缝组织。

2 结果与讨论

2.1 焊缝组织成分

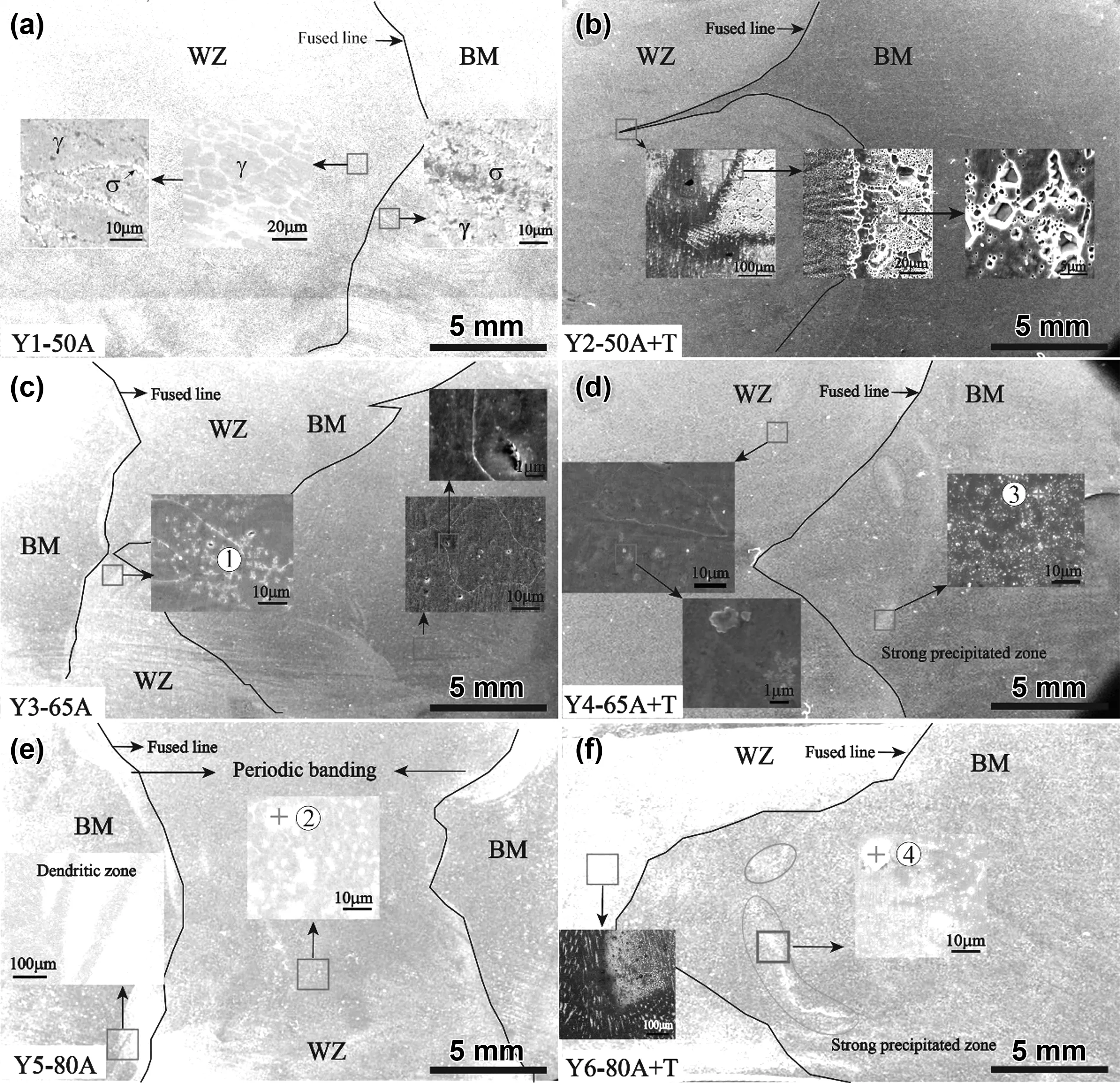

图3(a)-(f)给出了试样在不同焊接电流下宏观组织和微观形貌,图3中黑线为625合金焊缝区(welding zone, 图中表示为WZ)和基体(base metal,图中表示为BM)大致分界线,T表示焊接道次间有1~2 s的时间间隔。由图中可看出焊缝组织均匀,基体相为奥氏体γ相,有白色析出物,无焊接裂纹、气孔缺陷,熔合良好。

纵向图3(a)、(c)、(e)为没有T时的焊接组织图,在焊接电流50 A时,较低电流,热输入较小,温差变化较为缓和,冷却速度较低,熔合区(FZ)晶粒形态以平面结晶为主,但晶界处有大量片状δ相析出。电流增大至65 A时(图3c),晶粒边界的δ相析出减弱,从金相截面看,在晶内有白色点状δ相析出,晶粒形态可能转变为胞状晶。焊接电流增加至80 A时,晶界处δ相析出变化不大,但在熔合线两侧出现大量聚集的枝晶状析出。此时电流变大,过冷度增加,熔池结晶以枝晶析出为主,熔合线附近组织呈现周期带状、循环对流特征。由放大图可知,WZ晶内δ相析出颗粒增大。

相同电流下,焊接电流为50 A+T时(T表示存在道次间时间间隔,下同,图3(b)),可以清晰看出平面晶晶界,焊缝无明显析出相。65 A+T时(图3d),析出相分布仍细小均匀,沿熔合线靠近BM一侧,有少量的δ相聚集析出。80 A+T时(图3(f)),MZ区域内δ相析出剧烈,同时熔合线靠近BM一侧,有δ相呈带状大量析出,析出量显著增强。

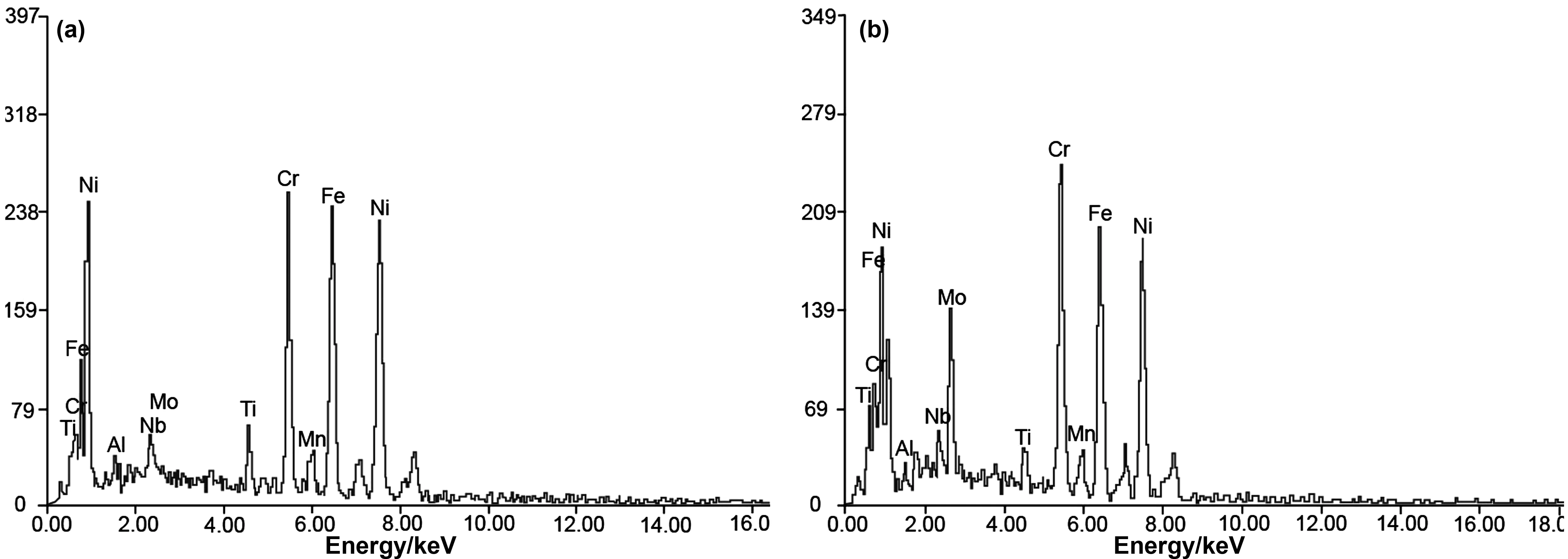

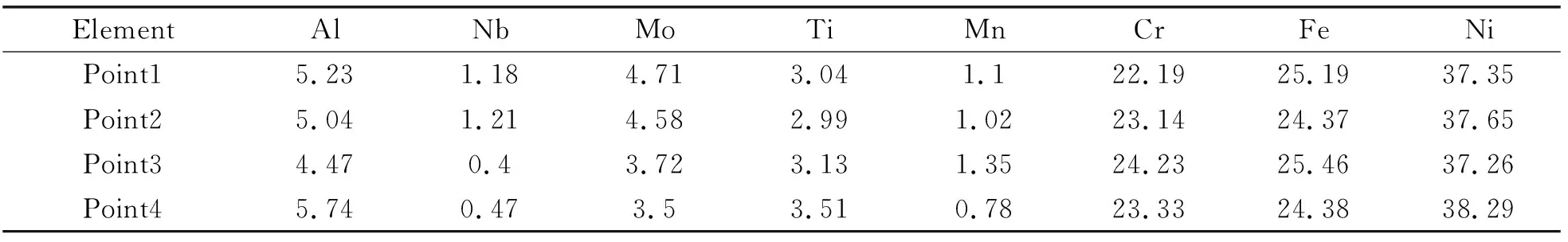

图4给出了析出相的能谱图,其中point 1和2代表MZ区白色析出相(见图3(c)和(e)),point 3和4代表BM区白色析出相 (见图3(d)和(f))。从能谱上看,析出相所含元素基本相同,测得的元素含量见表3。由表3可知,析出相主成分为Ni、Cr、Fe 3种元素原子占比分别达到84.73%、85.16%、86.95%、86.0%,其他为微量元素Ti、Al、Nb、Mn、Mo。其中, WZ析出相Nb、Mo含量远高于BM区,这与焊丝自身Nb、Mo元素含量较高有关。但从元素Fe分布开看,WZ析出相Fe含量(25%)远大于625焊丝的原始Fe含量(0.2%),说明在焊接过程中WZ和BM之间存在大量Fe原子迁移,这与Fe-Ni 之间有较大的固溶度相关。依据δ相Ni3(TiAlNb)化学式,析出相原子比例并非δ相严格计量比化合物,而是一种类似(NiFeCr)17(TiAlNbMnMo)3型复杂化合物。研究认为熔池液相凝固时,Ni晶格点位置换为Fe、Cr原子形成置换固溶体,进而在热力学上形成一种富NbTiAl类似δ相结构的复杂化合物。这种现象在718镍基合金焊接中枝晶凝固时也发现了(NiCrFe)型富Nb 相的析出[15]。

图3 GH925/625合金焊接接头横截面的宏观-微观组织图(WZ: 焊缝区, BM: 基体;Y2: 表示试样编号, 50 A: 焊接电流, T: 焊接道次间隔时间T=1~2 s)Fig.3 Micro-macro structure of cross section of GH925/625 welded joints (WZ: welding zone, BM: base metal; Y2: sample number, 50 A: welding current, T: welding pass interval time T=1~2 s)

图4 析出相的能谱成分图Fig.4 Energy spectrum diagrams of the precipitated phase

表3 能谱测得图3中各点的成分(at%)Table 3 The composition of each point in Fig.3 measured by EDS (at%)

2.2 焊接力学性能

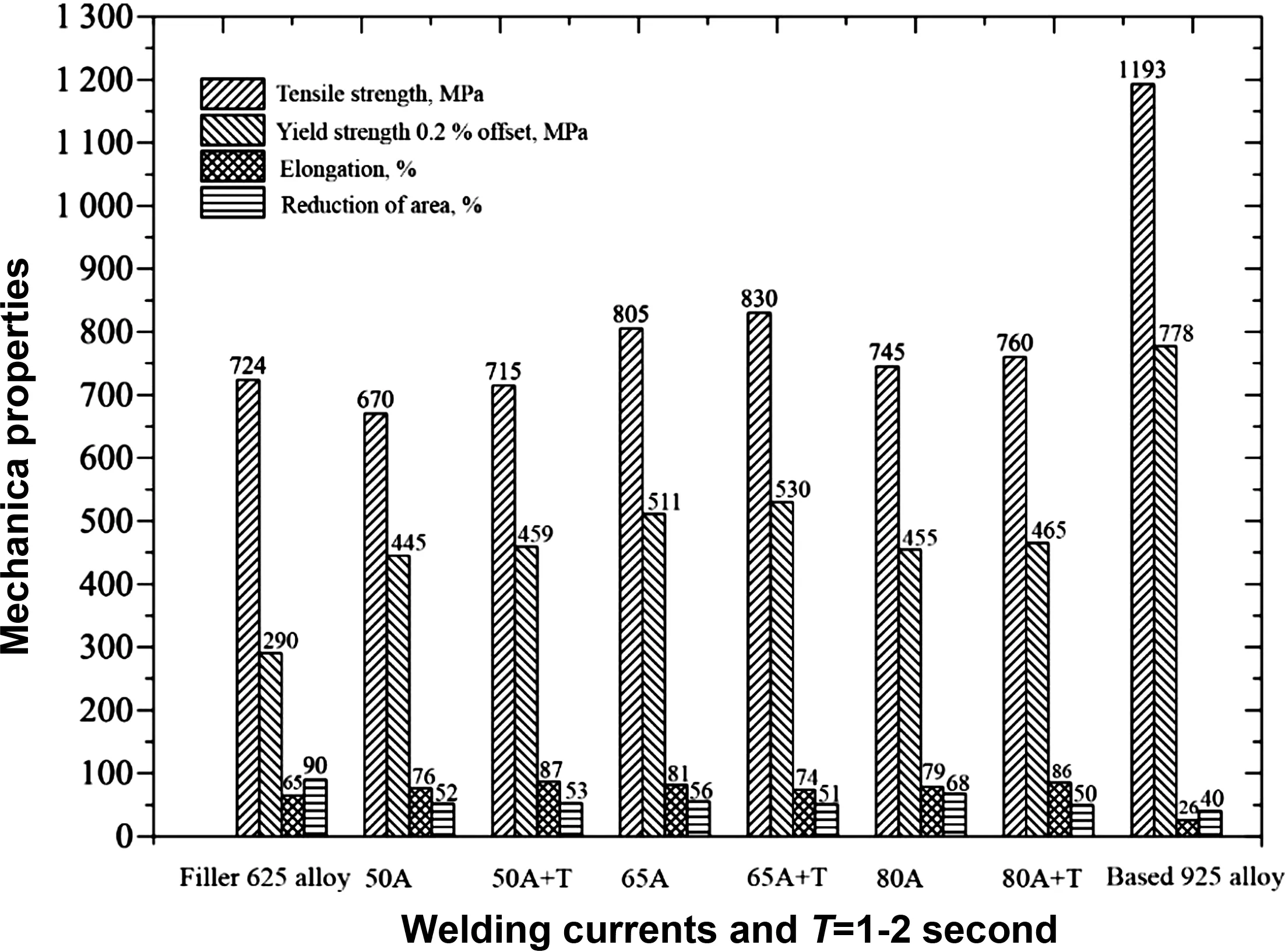

图5给出了基体GH925、焊丝625合金和焊缝测得的力学性能,可见在不同焊接电流下,焊缝强度介于925合金与625合金原始强度之间,大电流情况下,焊缝强度超过焊丝原始强度,这与925合金熔合产生的合金化析出强化有关,有效改善了焊缝强度。

图5 GH925合金与焊材625合金在不同焊接参数下焊缝的力学性能Fig.5 Mechanical properties of welding film of different welding parameters between of GH925 alloy and filler 625 alloy

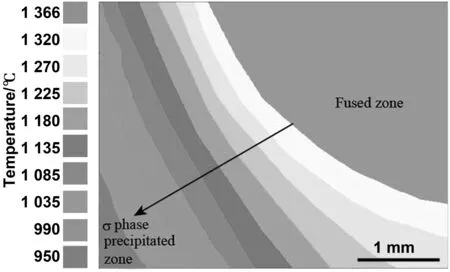

从焊接电流上看,从50 A到80 A,随着电流增大,焊缝的抗拉强度先增大后减小,在65 A时达到最大值。从焊缝组织分析来看,在50 A低电流下,为保证焊材充分熔化,焊接速度较慢,焊接停留时间较长,导致热影响区变大(图3b),焊缝晶粒较大(图3(a)),可以看出δ相沿晶界析出物较多,焊缝晶界有多边化形态出现(图3(a)),这对合金强度和塑性都不利。当电流达到65 A时,焊缝的强度达到最大,从组织上看,合金δ析出物形态表现为颗粒状,均匀分布于基体材料中,具有明显的弥散强化效果,当焊接参数为65 A+T时,接近焊缝位置出现δ析出物聚集析出区,这与焊接时该区域在焊枪经过时反复加热,热影响时间过长导致δ析出物大量析出,但这种细化颗粒状析出对焊缝强度影响不大,有助于强度的提高(δb达到了830 MPa),接头的抗拉强度达到GH925母材的70%,焊丝抗拉强度的1.15倍。当焊接电流达到80 A时,焊接热能输入增加,热影响加大,可以明显看出熔融组织结晶晶粒增大,靠近熔合线附近形成了枝晶组织;同时晶界处析出物加剧,颗粒聚集长大,这种情况下导致焊缝强度显著下降。当参数为80 A+T时,靠近熔合区2~5 mm处有δ相带状析出,这与焊接过程的热影响温度密切相关,图6给出了利用宏观有限元模型计算得到的焊接过程焊缝横截面区域的温度场分布,可见距离熔合区2 mm以外,焊缝温度正处于δ相析出温度的范围(723.5~879 ℃)内,导致该区域出现δ相带状析出。但对比分析发现,相同电流强度下,通过增加道次间的时间间隔T,可以有效减小焊接热影响,增加焊缝强度,获得更好的焊缝组织。

图6 焊接过程焊缝横截面区域的温度场分布Fig.6 Distribution of temperature field in a cross section of welding zone

3 结 论

GH925合金采用Inconel Filler 625专用焊丝,得到焊缝无裂纹气孔缺陷,熔合良好。采用焊接电压-焊接电流一元化控制的氩气保护MIG焊接,焊接电流在50~80 A变化时,随着电流增加,焊缝强度先增加后减小。焊接电流65 A+T(T=1~2 s),获得焊缝力学性能最好,最大焊缝抗拉强度达到830 MPa,达到母材强度的70%。在较小焊接电流(50 A)时,低线能量下焊接速率较低,焊缝晶粒增大,晶体形态以平面晶为主,沿晶界δ相片状析出增多,有多边化晶界形态出现。在65和80 A焊接电流时,沿熔合线靠近GH925母材一侧2~3 mm处会出现δ相带状剧烈析出区,经焊接温度场模拟计算该温区对应δ相析出温度范围,导致δ相大量析出。成分测定表明析出物并非严格的计量比化合物,而是一种类似δ相的(NiFeCr)17(TiAlNbMnMo)3型复杂化合物。GH925合金选择焊接参数应尽量增大焊接速度,减小焊接电流,焊接道次间有1~2 s时间间隔,有利于减少δ相的带状析出,获得较好的焊接力学性能。