二元体系碱激发胶凝材料抗硫酸盐侵蚀性能研究*

2023-03-10张洁林梅军鹏李海南李雨浓王智鑫

张洁林,梅军鹏,2,李海南,李雨浓,董 崇,王智鑫

(1. 武汉科技大学 城市建设学院,武汉 430065;2. 武汉科技大学 高性能工程结构研究院,武汉 430065;3. 武汉纺织大学 工程造价系,武汉 430200)

0 引 言

硅酸盐水泥作为最常用的建筑胶凝材料,其生产过程具有能耗高、CO2排放量大,对环境污染严重等特点。而碱激发胶凝材料则是以矿粉、粉煤灰等工业固废为原料,采用碱性激发剂来激发其活性,加速反应形成凝胶的绿色胶凝材料[1]。

在耐久性上,碱激发胶凝材料普遍优于普通硅酸盐水泥,因此受到越来越多研究者的关注[2-4]。研究表明不同类型碱激发胶凝材料的产物组成和力学性能也有所不同[5]。偏高岭土与其他硅铝酸盐材料复合制备的碱激发胶凝材料拥有更优异的性能[6]。

硫酸盐侵蚀是影响混凝土耐久性的重要因素之一,根据掺合料中CaO的含量不同,碱激发材料可分为无钙、低钙、高钙3种体系,无钙碱激发材料并不会生成类似硅酸盐水泥的水化产物,其侵蚀过程与离子交换有关[7-9]。Chindaprasirt等[10]发现高钙粉煤灰基地聚合物抗硫酸盐侵蚀性能的主要劣化机理是石膏及钙矾石晶体的产生导致混凝土结构劣化以及C-S-H凝胶和氢氧化钙溶解使得结构孔隙率增加。

在工程中,许多混凝土建筑物(如桥墩等)并非完全浸入硫酸盐环境中,暴露于空气中的部分受到各种条件影响,对其硫酸盐侵蚀分析也更为复杂[11]。Irassar[12]指出掺入粉煤灰能够提升全埋在硫酸盐土中试件的抗侵蚀效果,但也会引起空气中部分出现更严重的脱落现象。郑毅等[13]发现半浸泡条件下“灯芯效应”加速了侵蚀离子迁移,偏高岭土基砂浆抗硫酸盐侵蚀性能优异。刘赞群[14]通过实验得出掺有粉煤灰试件的水分蒸发区生成了钙矾石和石膏,引起了更严重的侵蚀破坏。

碱激发胶凝材料二元体系性能普遍优于一元体系,不同矿物掺合料的使用对抗硫酸盐侵蚀效果的影响不同[15]。针对一元体系碱激发胶凝材料的配比研究已经非常充分,但对于多元体系碱激发胶凝材料抗硫酸盐侵蚀性能的研究尚未完备。尽管碱激发胶凝材料在硫酸盐侵蚀下抵抗力较强,但不同矿物配比的碱激发胶凝材料在硫酸盐侵蚀下的不稳定性仍然存在,表观与力学性能等在不同浸泡龄期内会有明显变化,鉴于此,本文研究了不同浸泡方式下二元体系碱激发胶凝材料抗硫酸铵溶液侵蚀性能,并结合质量、外观及表观形貌变化分析了硫酸盐侵蚀机理,以期为碱激发胶凝材料的应用研究提供支持。

1 实 验

1.1 试剂与材料

粉煤灰(fly ash, FA)、偏高岭土(metakaolin, MK)、矿粉(slag powder, SP)的化学成分见表1。水玻璃产自优瑞耐火材料有限公司,模数为2.3,化学组成为29.9% SiO2、13.75% Na2O、56.35% H2O。用分析纯氢氧化钠调节水玻璃模数为1.5。分析纯硫酸铵用于硫酸盐侵蚀全过程。

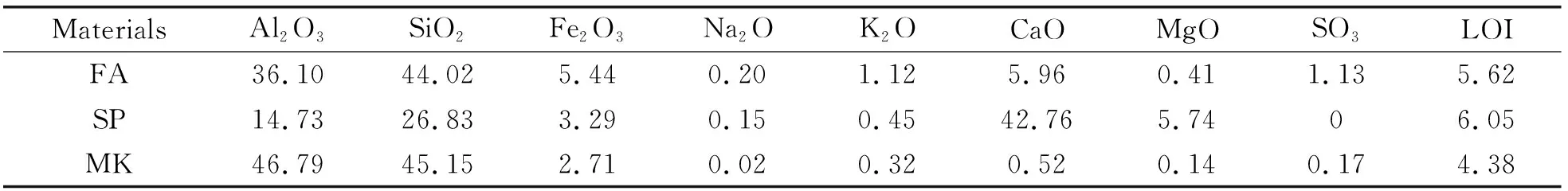

表1 原材料化学组成(%)Table 1 Chemical composition of raw materials(%)

1.2 试验方案

将水玻璃(模数1.5)、粉煤灰(偏高岭土)、矿粉和水按照表2配合比倒入净浆搅拌机中搅拌均匀,将获得的浆体倒入模具(选用40 mm×40 mm×160 mm模具),放到振动台上震实到无气泡析出,再放入标准养护箱中养护1 d后拆模,将成型好的净浆试件浸入水中养护28 d后,分别置于水中和硫酸盐中进行侵蚀实验,硫酸盐侵蚀组分为全浸泡和半浸泡组,半浸泡高度为8 cm,保持液面高度恒定,并每月更换一次硫酸盐溶液。

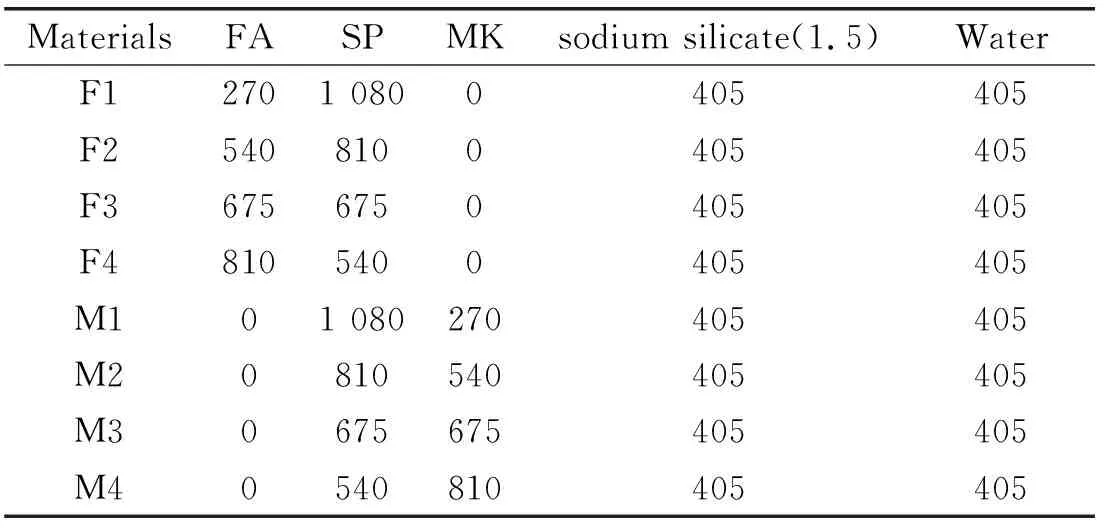

表2 试验配合比Table 2 Mix proportion of test

侵蚀时间达到48 h时测出试块初始质量M0,定时将试件从浸泡溶液中取出,用毛巾擦除水分后测出试件质量Mn,试件的质量变化率如公式(1)所示:

(1)

侵蚀龄期到达30 d、60 d、90 d、120 d后将其取出。按GB/T 17671-1999《水泥胶砂强度检验方法》测定碱激发胶凝材料的抗压与抗折强度,通过对比试件120 d抗折/抗压抗蚀系数优化碱激发胶凝材料配比,强度试验压碎的小块试样用于SEM微观分析。抗折抗蚀系数Kf=Fc/Fw,Fc、Fw分别为试件在侵蚀溶液和水中浸泡至相应龄期时的抗折强度。抗压抗蚀系数KC=Cc/Cw,Cc、Cw分别为试件在侵蚀溶液和水中浸泡至相应龄期时的抗压强度。

2 结果与讨论

2.1 全浸泡抗硫酸盐侵蚀性能

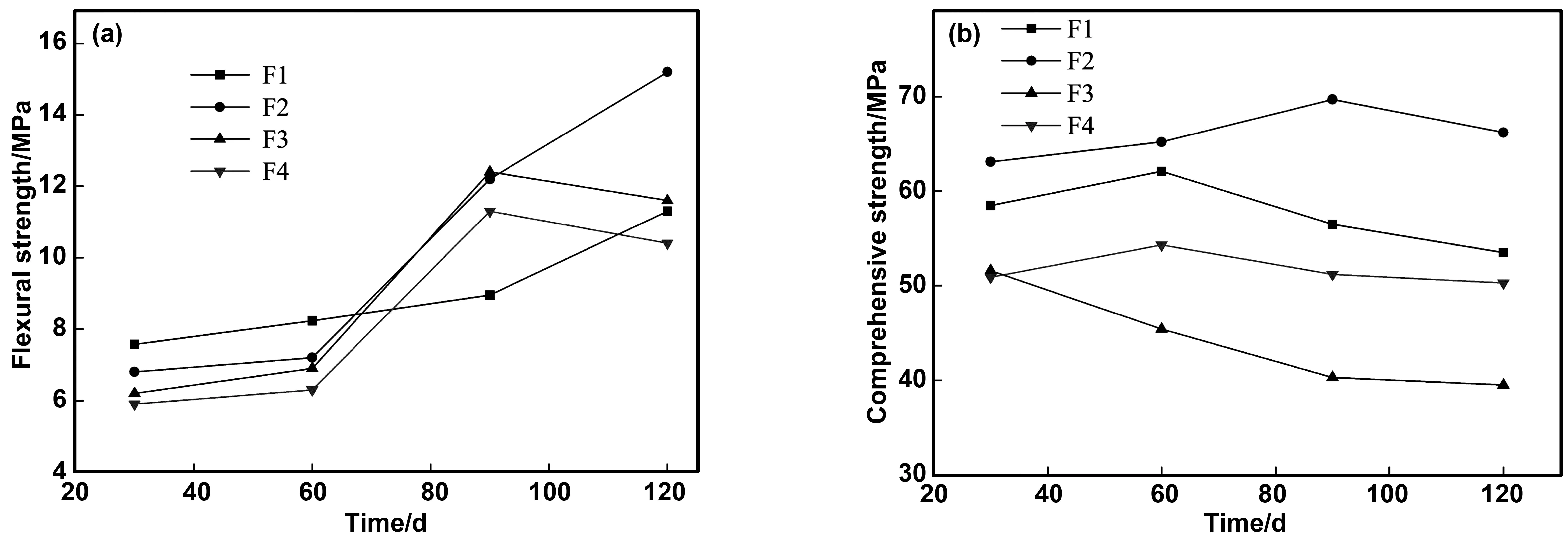

图1、2为不同配合比碱激发胶凝材料在硫酸盐溶液中全浸泡侵蚀下的抗折、抗压强度变化,可看出FA-SP组试件在侵蚀初期抗折强度均呈上升趋势,60 d前增长缓慢,其后上升速率提升,这是因为粉煤灰本身自凝效应弱,因此早期强度低,随着侵蚀龄期增加抗折强度逐渐上升。F3、F4组在90 d抗折强度达到一定值后开始下降,侵蚀龄期120 d时F2组抗折强度最大,达到15.2 MPa。F1、F2、F4组抗压强度随着侵蚀龄期的增加表现为先增后减,F3组抗压强度随着侵蚀龄期延长缓慢下降到90 d时逐渐稳定并保持在50.3 MPa,浸泡120 d时F2组抗压强度最高为66.2 MPa。

图1 FA-SP净浆试件全浸泡在硫酸盐溶液中强度变化: (a)抗折强度; (b)抗压强度Fig.1 Strength changes of FA-SP paste specimens completely immersed in sulfate solution: (a)flexural strength; (b)compressive strength

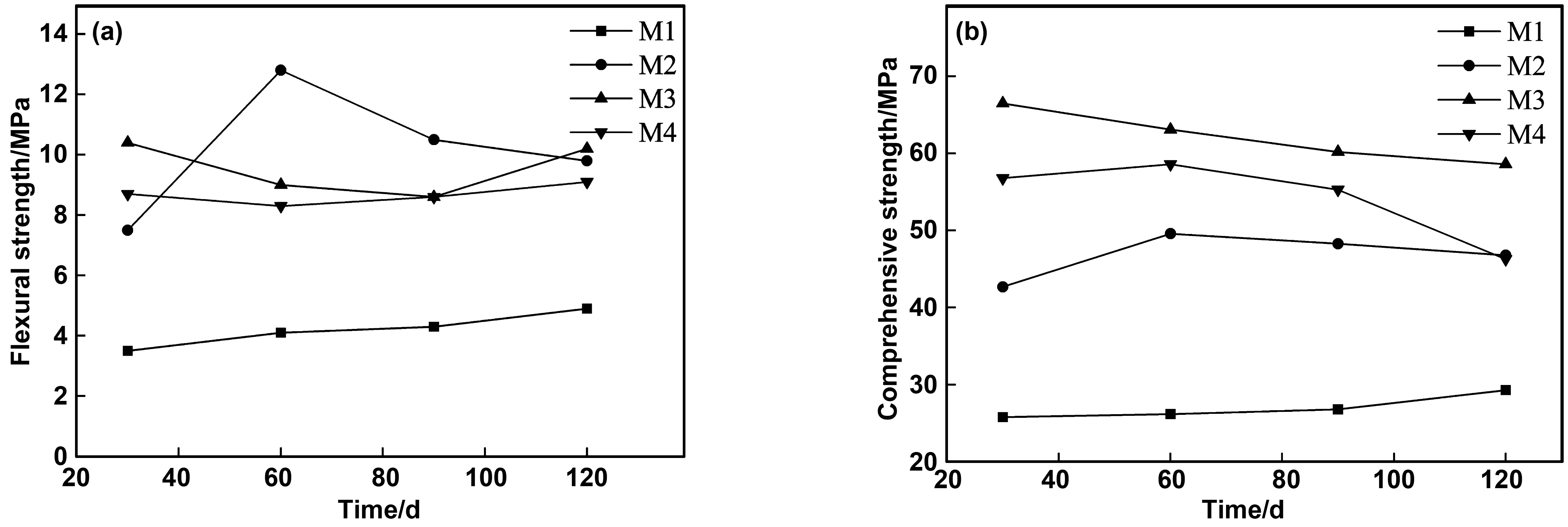

图2 MK-SP净浆试件全浸泡在硫酸盐溶液中强度变化: (a)抗折强度; (b)抗压强度Fig.2 Strength changes of MK-SP paste specimens completely immersed in sulfate solution: (a)flexural strength; (b)compressive strength

MK-SP组在侵蚀龄期120 d时抗折强度普遍低于掺入粉煤灰的FA-SP组,M2组抗折强度波动较大,随着侵蚀龄期增加呈先增后减趋势,其它组抗折强度变化稳定,侵蚀120 d时M3组抗折强度最高,达到10.2 MPa。各组的抗压强度随着侵蚀龄期增加在一定范围波动,M3组表现出较好的力学性能,其侵蚀120 d抗压强度为58.6 MPa。

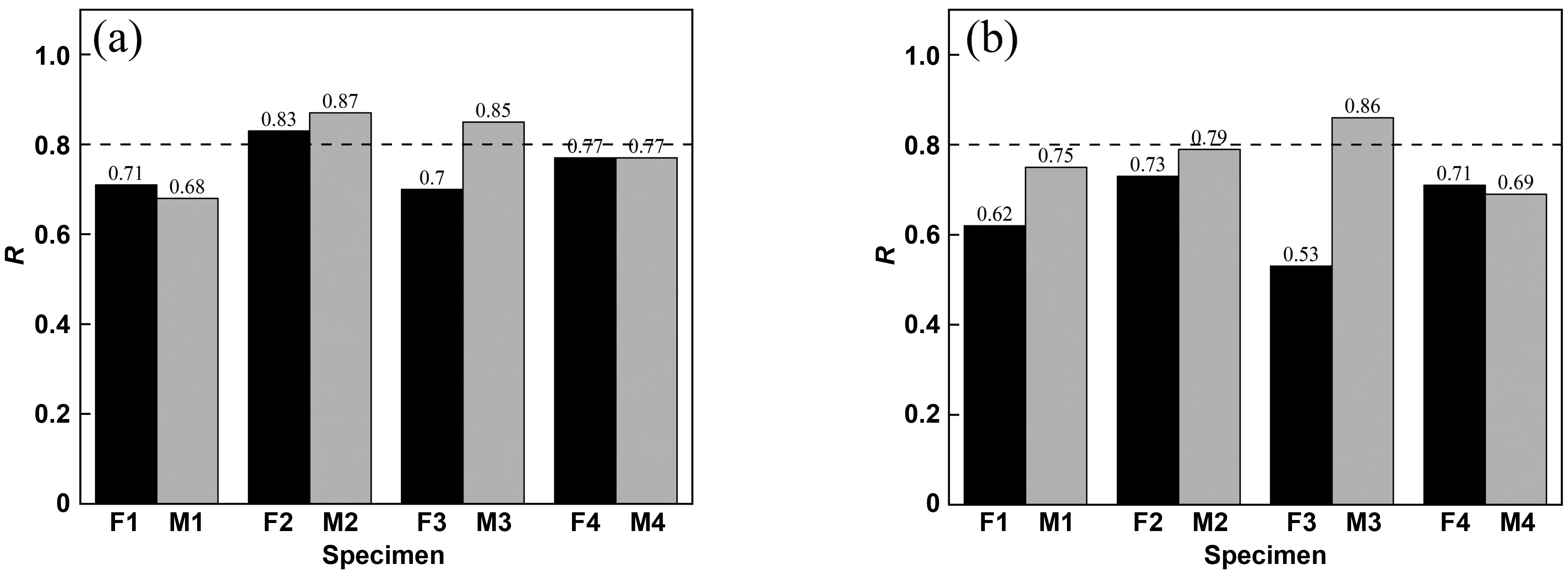

通过对比不同配比下试件抗折/抗压抗蚀系数(图3),参考水泥抗硫酸盐侵蚀性能的标准,碱激发胶凝材料抗折/抗压抗蚀系数R≥0.8可认为具有良好的抗硫酸盐侵蚀性能,而通过(NH4)2SO4浸泡的FA-SP试块抗折/抗压强度均降低明显,其抗折/抗压抗蚀系数大多低于0.8。F2组抗折抗蚀系数为0.83,抗压抗蚀系数为0.73,抗硫酸盐侵蚀性能较好。MK和SP在合适配比下,二元胶凝体系展现出良好的抗硫酸盐侵蚀性能,虽然也出现了强度下降现象,但降低幅度并不明显。M3组120 d抗折/抗压抗蚀系数分别为0.85和0.86,皆优于FA-SP组。

图3 FA-SP、MK-SP净浆试件全浸泡在硫酸盐溶液中120 d的抗折/抗压抗蚀系数: (a)抗折抗蚀系数; (b)抗压抗蚀系数Fig.3 Flexural/compressive corrosion resistance coefficients of FA-SP and MK-SP paste specimens completely immersed in sulfate solution for 120 d: (a) flexural corrosion resistance coefficients; (b) compressive corrosion resistance coefficients

综合各组力学性能和抗折/抗压抗蚀系数,得出FA-SP组最佳配比为F2组,MK-SP组最佳配比为M3组。

2.2 试件外观变化

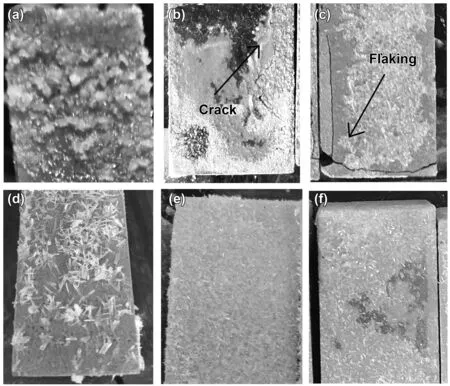

F2、M3组长期浸泡硫酸盐溶液中的外观变化如图4所示。可观察到F2全浸泡试件侵蚀前期有白色结晶状物析出,随着侵蚀龄期增加,试件表面逐渐出现明显裂纹,可观察到边角剥落现象,这表明F2组在硫酸铵溶液浸泡过程中受损严重。

图4 净浆试件全浸泡在硫酸盐溶液中的外观形貌: (a)F2, 30 d; (b)F2, 90 d; (c)F2, 120 d; (d)M3, 30 d; (e)M3, 90 d; (f)M3, 120 dFig.4 Appearance of paste specimens completely immersed in sulfate solution: (a)F2, 30 d; (b)F2, 90 d; (c)F2, 120 d; (d)M3, 30 d; (e)M3, 90 d; (f)M3, 120 d

M3组随着侵蚀龄期的增加,其外观形貌没有出现明显变化,结构完好,没有裂缝生成,表面有结晶状物质析出,试件棱角保持完整,没有明显的粉化现象出现。说明偏高岭土的掺入使其在硫酸铵侵蚀下有良好的表观稳定性。

2.3 试件质量变化

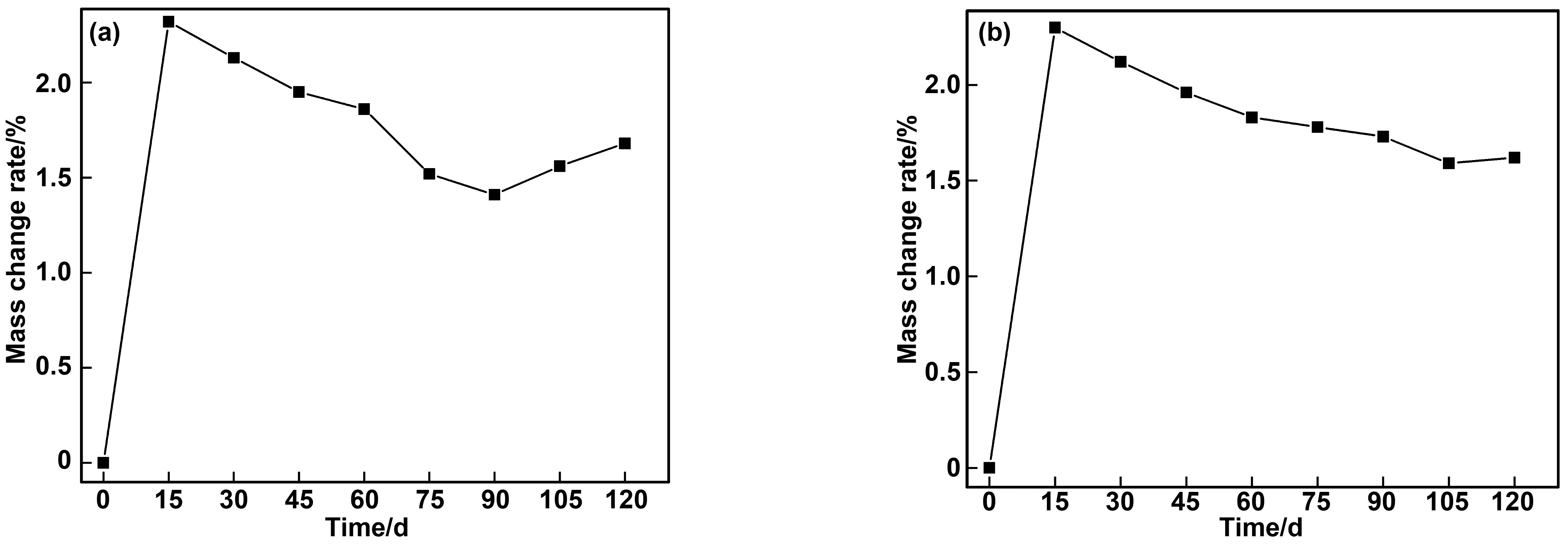

图5为F2、M3两组试件全浸泡在硫酸铵溶液中的质量变化率。如图5所示,两组试件在硫酸盐侵蚀下质量变化明显。在15 d时F2、M3组质量变化率分别达到2.32%和2.30%,前期试件质量快速上升可能是因试件与硫酸盐溶液接触时会快速吸收溶液填充内部毛细孔,直至孔中溶液浓度与箱内浸泡液浓度达到一定平衡所致[16]。质量变化率快速上升到顶峰后下降,下降至低点后又开始上升,可能是由于硫酸盐侵蚀达到一定龄期时产生裂缝,试件出现剥落现象导致质量下降,而随着侵蚀龄期延长硫酸盐晶体在新的裂缝中形成并填充,增加了试件质量,可推测在硫酸盐侵蚀中试件所受侵蚀破坏呈周期性,这与Ren等[17]的研究成果类似。两组试件硫酸盐侵蚀龄期达到120 d时F2组质量变化率达到1.68%,M3组质量变化率为1.62%,F2组略高于M3组。

图5 试件全浸泡在硫酸盐溶液中质量变化率: (a)FA-SP, F2; (b)MK-SP, M3Fig.5 Mass change rate of the specimen completely immersed in sulfate solution: (a) FA-SP, F2; (b) MK-SP, M3

2.4 微观形貌

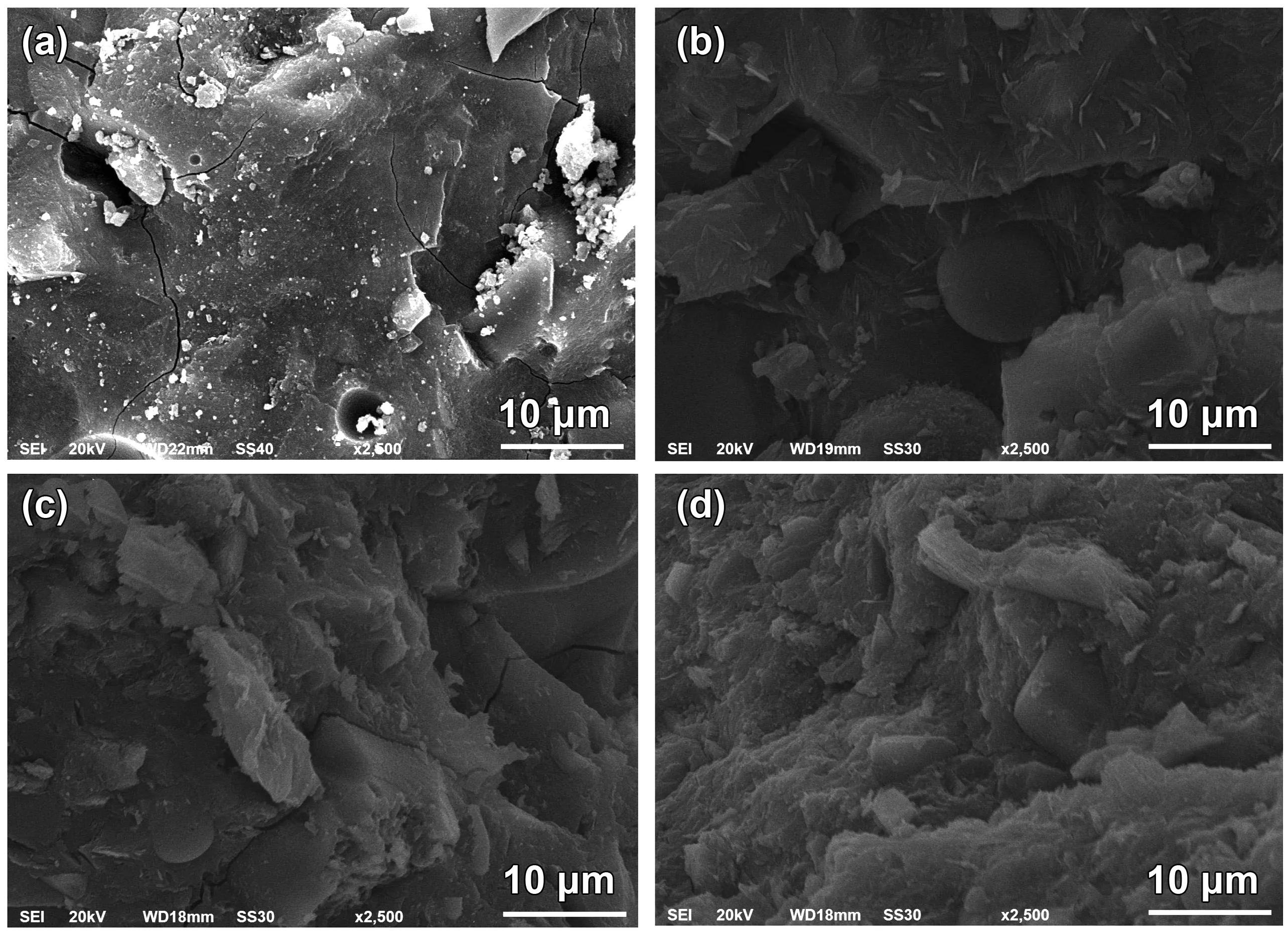

图6为F2、M3两组试件全浸泡在硫酸盐溶液中60和120 d的SEM图片,F2组在侵蚀龄期60 d时可看到致密的凝胶,表面产生大量微裂纹。没有观察到其它明显特征产物,可能是由于大量凝胶覆盖在表面导致。侵蚀龄期达到120 d时其结构更加致密,凝胶连接成片覆盖在表面,裂缝逐渐扩大。M3组在侵蚀龄期60 d时没有出现明显结晶,表面分布着凝胶。当侵蚀龄期达到120 d时,产生的大量凝胶聚合在一起,没有观察到大量裂缝,微观结构变得更加致密。对比F2组可发现同样侵蚀条件下M3组试件在微观结构上没有明显劣化现象,结构更加致密,综合其力学性能数据分析可认为M3组具有更优异的抗硫酸盐侵蚀性能。

图6 试件浸泡在硫酸盐溶液中SEM图: (a)F2 60 d; (b)F2 120 d; (c)M3 60 d; (d)M3 120 dFig.6 SEM image of the specimen immersed in sulfate solution: (a) F2 60 d; (b) F2 120 d; (c) M3 60 d; (d) M3 120 d

2.5 半浸泡抗硫酸盐侵蚀性能

全浸泡在硫酸盐环境下的试件主要受到化学侵蚀破坏。半浸泡在硫酸盐溶液中不仅会产生化学侵蚀,同时还有物理盐结晶破坏,而物理盐结晶破坏所造成的效果更为显著。侵蚀过程中,由于毛细吸附与扩散,溶液渗入试件上部,又因蒸发作用使试件表面出现结晶。溶液的吸入速率、盐结晶蒸发速率与外界环境有关[21]。

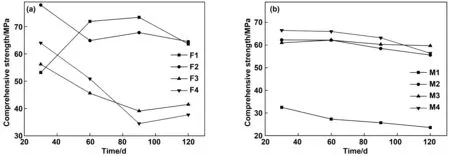

图7展示了在不同掺量组合下碱激发胶凝材料硫酸盐半浸泡侵蚀抗压强度的变化,FA-SP组在半浸泡下前期试块抗压强度发展迅速,均高于全浸泡条件,其在浸泡30 d时F2组抗压强度最高,达到了77.9 MPa。随着侵蚀龄期的增加,F2、F3、F4组抗压强度先下降后增加,其原因可能是前期由于侵蚀生成裂缝导致试件抗压强度下降,而随着结晶的生成填充孔隙和微裂缝,结构逐渐致密,抗压强度增加,后随着侵蚀龄期的增加,第一次破坏的裂缝再次被结晶填满,从而导致第二次破坏。MK-SP组全浸泡与半浸泡进行对比可发现半浸泡组抗压强度增长更为迅速,120 d侵蚀龄期时M2、M3、M4抗压强度分别达到55.6、59.7、56.4 MPa,其在侵蚀龄期内抗压强度保持稳定,说明MK-SP组试件受硫酸铵侵蚀力学性能不会出现明显劣化,具有优异的抗硫酸盐侵蚀性能。

图7 净浆试件半浸泡在硫酸盐溶液中浸泡区抗压强度: (a)FA-SP; (b)MK-SPFig.7 Compressive strength of the paste specimens partially immersed in the sulfate solution: (a)FA-SP; (b)MK-SP

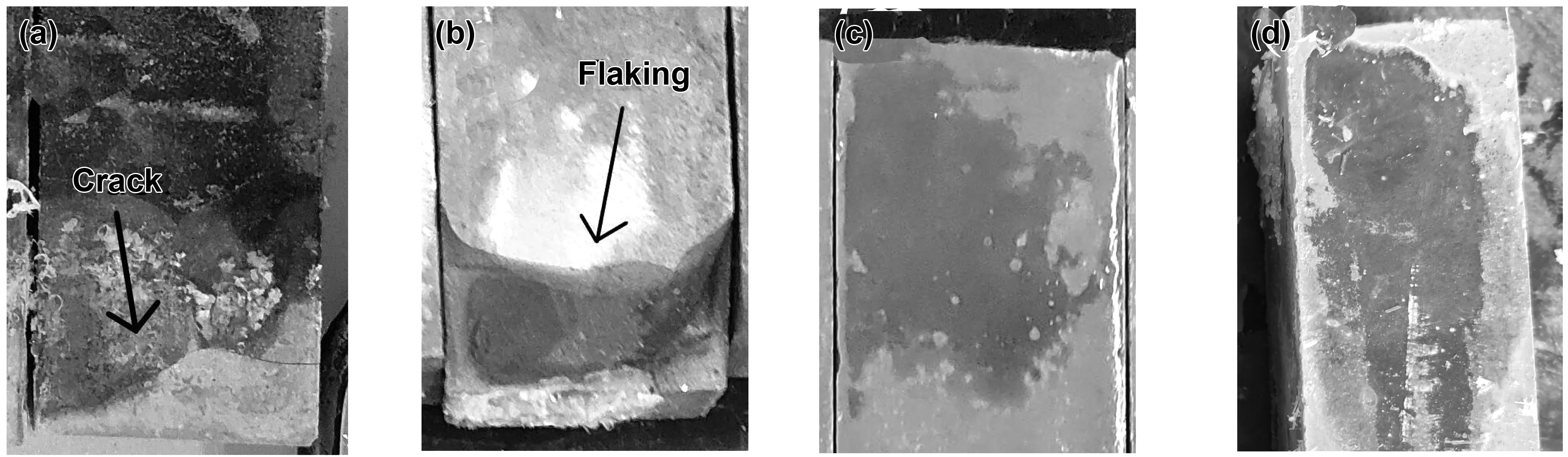

图8为F2、M3组净浆试件半浸泡在硫酸铵溶液不同龄期时的外观形貌变化,可看出上部与空气接触部分剥落损失严重,而下部接触浸泡液部分覆盖了结晶。随着侵蚀龄期延长,F2组所受破坏逐渐扩大,与全浸泡组对比可见半浸泡组硫酸盐侵蚀效果更为显著,M3组试件外观形貌与全浸泡组类似,浸泡液面以下部分生成结晶,在120 d侵蚀过程中均没有明显变化,保持了良好的稳定性。

图8 净浆试件半浸泡在硫酸盐溶液中的外观形貌: (a)F2, 90 d; (b)F2, 120 d; (c)M3, 90 d; (d)M3, 120 dFig.8 Appearance of paste specimens partially immersed in sulfate solution: (a) F2, 90 d; (b) F2, 120 d; (c) M3, 90 d; (d) M3, 120 d

3 结 论

(1)采用FA-SP组进行碱激发胶凝材料抗硫酸盐侵蚀实验,其外观形貌劣化明显,表面有结晶生成并产生大量裂缝,抗折抗蚀系数最高为0.83、抗压抗蚀系数最高为0.73。MK-SP组表现出较好的抗硫酸盐侵蚀性能,其抗折抗蚀系数最高为0.87,抗压抗蚀系数最高为0.86,外观形貌相比浸泡前变化不大。

(2)复合碱激发胶凝材料FA-SP的最优配比为F2组(FA/SP=2∶3),MK-SP最优配比为M3组(MK/SP=1∶1)。