建筑用碳纤维增强环氧树脂复合材料的制备及其性能研究*

2023-03-10李香兰

李 琪,郭 丽,李香兰

(江西科技学院 城市建设学院,南昌 330098)

0 引 言

近年来,我国的建筑行业发展迅速,各种大型桥梁建筑、水利设施、高层楼栋等工程越来越多,与此同时,工程中存在的质量问题也日渐突出[1-2]。环氧树脂作为一种建筑常用材料,因具有较高的吸附力、良好的耐腐蚀性和热稳定性等优点而被广泛应用于工程建筑胶接、建筑缝隙填充和建筑补强修理[3-6]。碳纤维作为一维有机纤维,不仅具有较高的抗拉强度和弹性模量,还具有较强的耐热性和耐腐蚀性,常被用于增强相掺入到树脂基材料中形成复合材料[7-11]。碳纤维的掺杂不仅能够有效改善树脂基材料的力学性能和热稳定性,部分复合材料的导电性能和韧性也会得到提升[12-14]。纤维改性复合材料的优势较大,其应用也遍布建筑、航空航天和汽车等领域[15-17]。韩潇等[18]通过预浸料技术热压工艺制备了氧化石墨烯改性的炭纤维环氧树脂基复合材料,分析发现0.1%氧化石墨烯的掺杂下,复合材料单向层板层间剪切强度最大,炭纤维和树脂的结合最紧密,玻璃化转变温度和热稳定性均得到了改善。鲁张祥等[19]制备了碳纤维和玻璃纤维共掺的酚醛树脂复合材料,研究发现复合材料的摩擦因数随玻璃纤维掺量增大而增大,磨损率先减少后增大,摩擦过程形成的摩擦膜会降低摩擦因数和磨损率,当玻璃纤维和碳纤维的质量比为8∶9时,复合材料的摩擦性能最佳。目前,有关碳纤维改性环氧树脂复合材料的研究较少。为此,本文选择以碳纤维为增强相来制备改性环氧树脂复合材料,并研究了浓HNO3浸渍时间对复合材料性能的影响,力求制备出性能最优的树脂基复合材料。

1 实 验

1.1 实验原材料

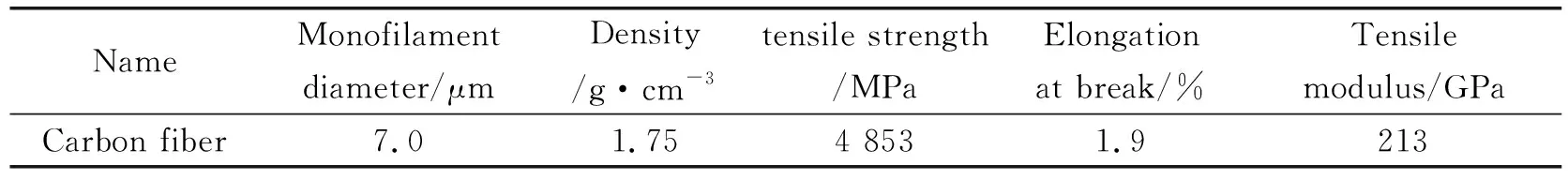

T700碳纤维:江苏博实碳纤维科技有限公司,具体性能参数如表1所示;丙酮:工业级,国药化学试剂集团有限公司;浓HNO3:工业级,国药化学试剂集团有限公司;环氧树脂:E51,工业级,环氧值为0.52 mol/100 g,密度为1.2 g/cm3,济南济滨化工有限公司;固化剂二乙基甲苯二胺(DETDA):工业级,济宁三石生物科技有限公司;去离子水:实验室自制。

表1 碳纤维的性能参数Table 1 Performance parameters of carbon fiber

1.2 实验设备

扫描电子显微镜:EV0-18,德国蔡司仪器公司;电子万能试验机:HDFS-50,济南恒旭试验机技术有限公司;全自动单纱强力机:YG023C型,常州市中纤检测仪器设备有限公司;真空干燥箱:VO-6020C,上海灯晟仪器制造有限公司;热重分析仪:TGA-1450,上海众路实业有限公司;全自动界面张力仪:ST-1510,北京旭鑫仪器设备有限公司。

1.3 碳纤维的表面处理

首先,将所有T700碳纤维放入丙酮中浸渍24 h后除去表面杂物;接着,取出碳纤维在120 ℃下干燥处理2 h;然后,将碳纤维放入浓HNO3中浸渍不同时间,分别为 0,40,80,120和160 min,浸渍完成后在120 ℃下干燥2 h;最后,用去离子水清洗干净碳纤维表面残留的浓HNO3,即得浓HNO3表面处理后的碳纤维。

1.4 碳纤维环氧树脂复合材料的制备

首先,按照环氧树脂与碳纤维的质量比为2∶3称取原料,将碳纤维平铺在模具中,在真空干燥箱中100 ℃下干燥处理20 min去除多余水分;其次,按照环氧树脂与固化剂质量比100∶15称取原料后均匀混合搅拌,在真空干燥箱中50 ℃下脱泡处理2 h;接着,将环氧树脂均匀缓慢地倒入模具中进行固化处理,在2 ℃/min的升温速率下升温至100 ℃,保温处理1 h;然后,在2 ℃/min的升温速率下升温至150 ℃,保温处理1.5 h;最后,在1.5 ℃/min的升温速率下升温至180 ℃,保温处理2 h,自然冷却至室温脱模,即得碳纤维增强环氧树脂复合材料。

2 结果与讨论

2.1 微观形貌测试

图1为碳纤维增强环氧树脂复合材料断面的SEM图。从图1(a)可以看出,未经浓HNO3浸渍的碳纤维表面平整光滑,有较浅的沟槽,断面处几乎没有环氧树脂粘连,说明碳纤维和环氧树脂的结合强度较低,受力后很容易发生分离。从图1(b)和(c)可以看出,经过浓HNO3的浸渍后,碳纤维表面明显变得粗糙,在碳纤维表面存在凹凸不平的树脂残留物。这是因为:一方面,浓HNO3具有氧化性,在碳纤维表面发生了刻蚀反应,刻蚀后留下了沟槽,增大了碳纤维表面的粗糙度,这也使复合材料在受力过程中碳纤维和环氧树脂的结合强度增大,部分树脂没有从碳纤维上脱落;另一方面,浓HNO3的浸渍处理还会引入部分极性官能团,从而增加碳纤维表面活性,改善纤维和树脂的结合强度。从图1(d)可以看出,当浓HNO3浸渍时间为120 min时,碳纤维表面的沟槽较深、比表面积增大,且表面残留的环氧树脂增多,复合材料在受力过程中碳纤维出现了劈裂,说明碳纤维和环氧树脂的结合强度较高,限制了环氧树脂的运动;同时,均匀分布的碳纤维能够在树脂中形成致密的网格结构,从而阻碍了裂纹的萌生和扩展,提高了复合材料的力学性能。从图1(e)可以看出,当浓HNO3浸渍时间增加到160 min时,碳纤维的沟槽数量减少,部分尖锐的沟槽消失,且表面粗糙度降低,碳纤维表面残留的环氧树脂量也出现减少。这是因为浓HNO3的氧化性较强,浸渍时间过长时,发生了较强的刻蚀反应,导致碳纤维表面被熔化,原有的沟槽消失,使得碳纤维与环氧树脂的结合强度减小。

图1 碳纤维增强环氧树脂复合材料的SEM图:(a)浓HNO3浸渍时间为0;(a)浓HNO3浸渍时间为40 min;(c)浓HNO3浸渍时间为80 min;(d)浓HNO3浸渍时间为120 min(e)浓HNO3浸渍时间为160 minFig.1 SEM images of carbon fiber reinforced epoxy resin composites:(a) concentrated nitric acid impregnation time is 0;(b) concentrated nitric acid impregnation time is 40 min;(c) concentrated nitric acid impregnation time is 80 min;(d) concentrated nitric acid impregnation time is 120 min; (e)concentrated nitric acid impregnation time is 160 min

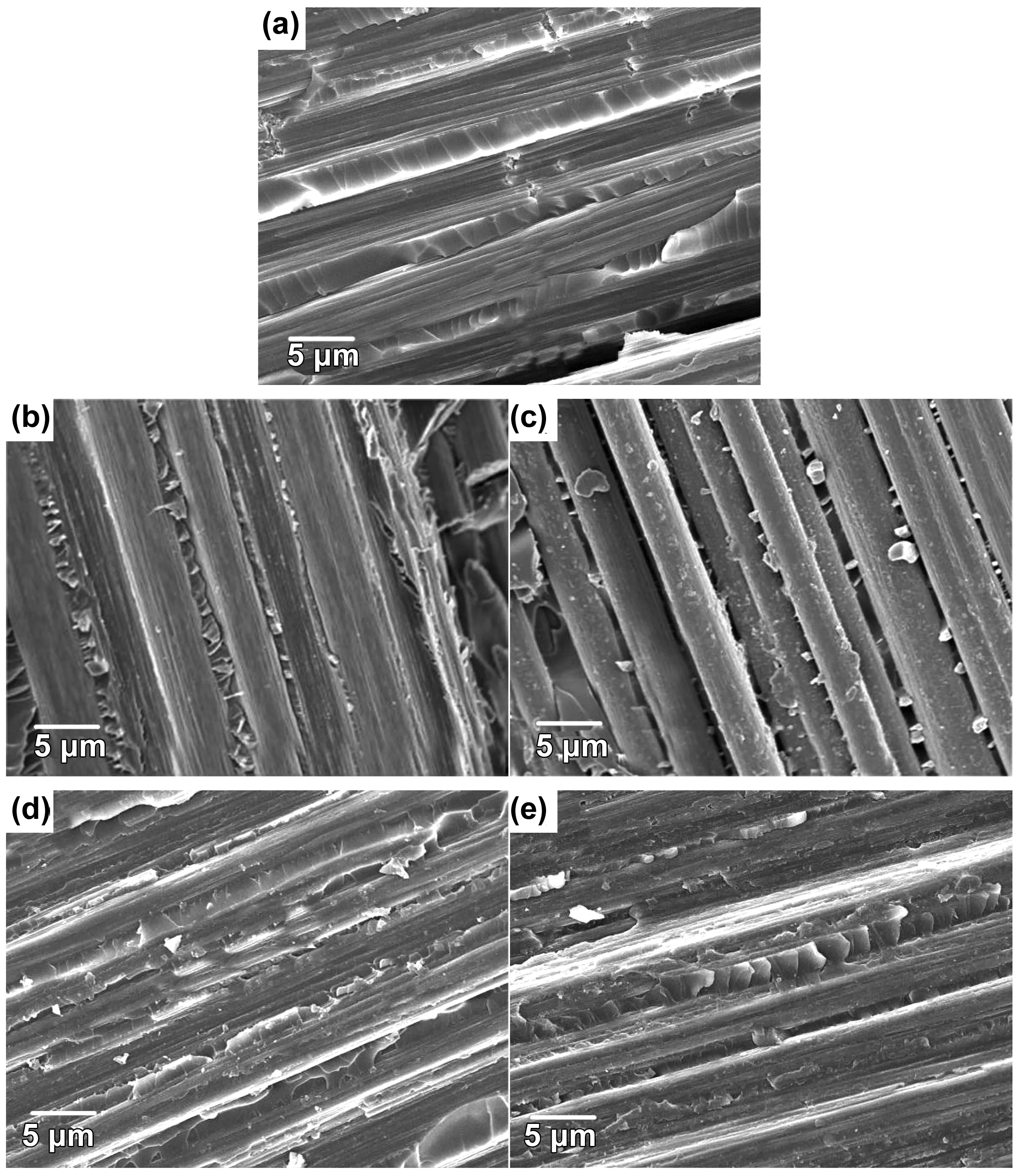

2.2 界面剪切强度测试

采用单丝拔出强度法测试复合材料的界面剪切强度[20],测试仪器为YG023C全自动单纱强力机,拉伸速率为1 mm/min。将少量环氧树脂通过细针扫过碳纤维,在碳纤维表面形成小液滴,在80 ℃下固化处理2 h,升温至90 ℃保温2 h后自然冷却。

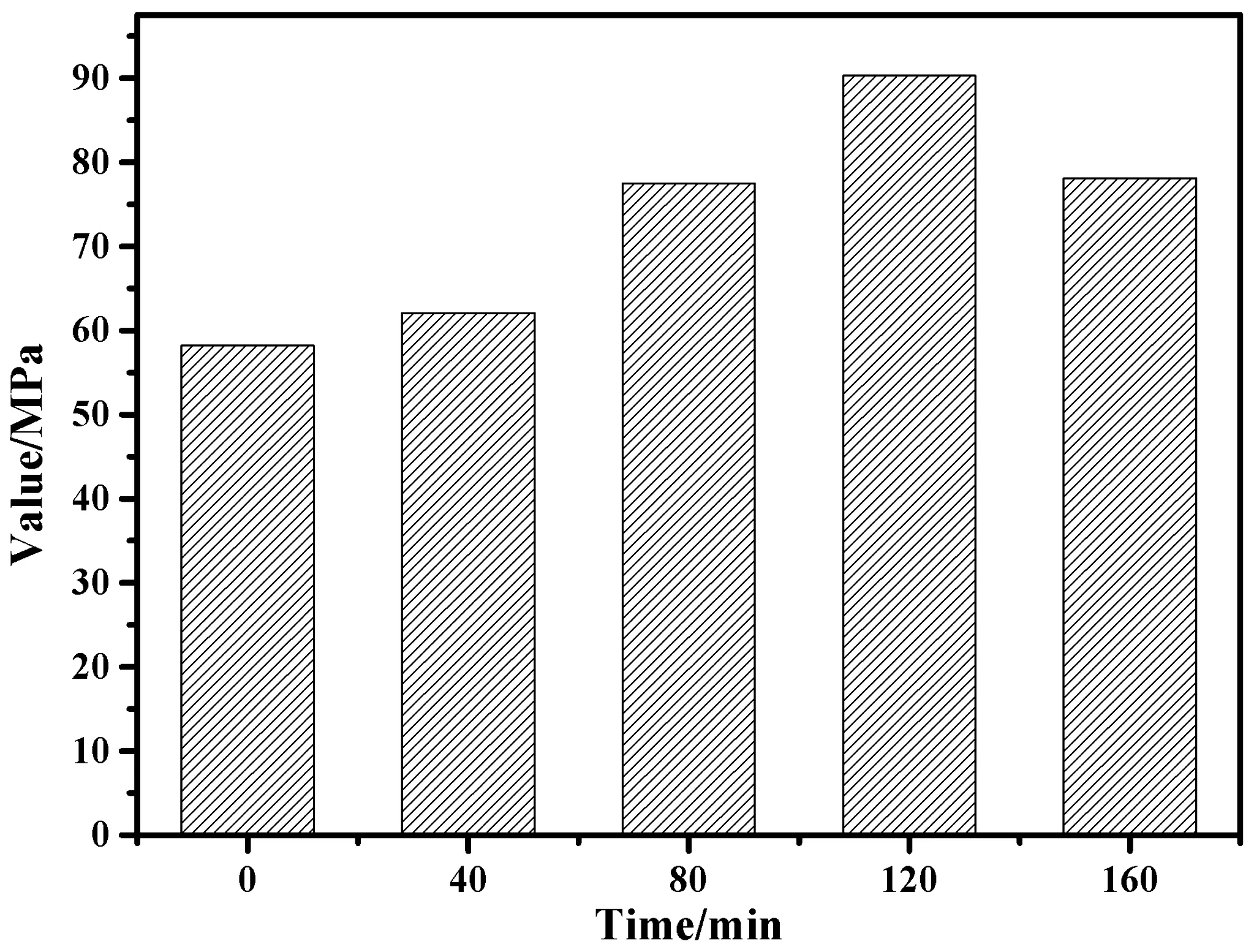

图2为碳纤维增强环氧树脂复合材料的界面剪切强度测试结果。从图2可以看出,未经过浓HNO3浸渍的复合材料的界面剪切强度最低为44.5 MPa,随着碳纤维在浓HNO3中浸渍时间的增大,复合材料的界面剪切强度表现出先增大后减小的趋势。当浸渍时间为120 min时,复合材料的剪切强度达到了最大值80.2 MPa,相比未浸渍的复合材料强度提高了80.22%,说明浓HNO3对碳纤维的浸渍显著改善了复合材料的界面结合强度;当浸渍时间增大至160 min时,复合材料的剪切强度出现了降低。这是因为浓HNO3对碳纤维的浸渍提高了碳纤维表面的粗糙度,增大了沟槽数量,从而提高了碳纤维的表面活性,使碳纤维和环氧树脂的结合强度提高,拔出难度增加,所以复合材料的界面剪切强度增大;而当浓HNO3对碳纤维的浸渍时间过长时,强氧化性的浓HNO3会对碳纤维表面产生较强的腐蚀,导致碳纤维表面的沟槽数量减少,复合材料的界面剪切强度降低。

图2 碳纤维增强环氧树脂复合材料的界面剪切强度Fig.2 Interfacial shear strength of carbon fiber reinforced epoxy resin composites

2.3 层间剪切强度测试

根据ASTM D2344三点弯曲试验标准要求测试碳纤维增强环氧树脂复合材料的层间剪切强度[21],试样尺寸为100 mm×15 mm×2 mm,压头的半径为5 mm,支点的半径为2 mm,测试跨距为8 mm,压头的加载速率固定为1 mm/min,测试结果如图3所示。

图3 碳纤维增强环氧树脂复合材料的层间剪切强度Fig.3 Interlaminar shear strength of carbon fiber reinforced epoxy resin composites

从图3可以看出,未经浓HNO3浸渍处理的复合材料的层间剪切强度最小为58.2 MPa,随着碳纤维在浓HNO3中浸渍时间的增大,复合材料的层间剪切强度表现出先增大后减小的趋势。当浸渍时间为120 min时,复合材料的层间剪切强度达到最大值90.3 MPa,相比未浸渍处理的复合材料,层间剪切强度提高了55.15%;当浸渍时间增加至160 min时,复合材料的层间剪切强度降低至78.1 MPa。

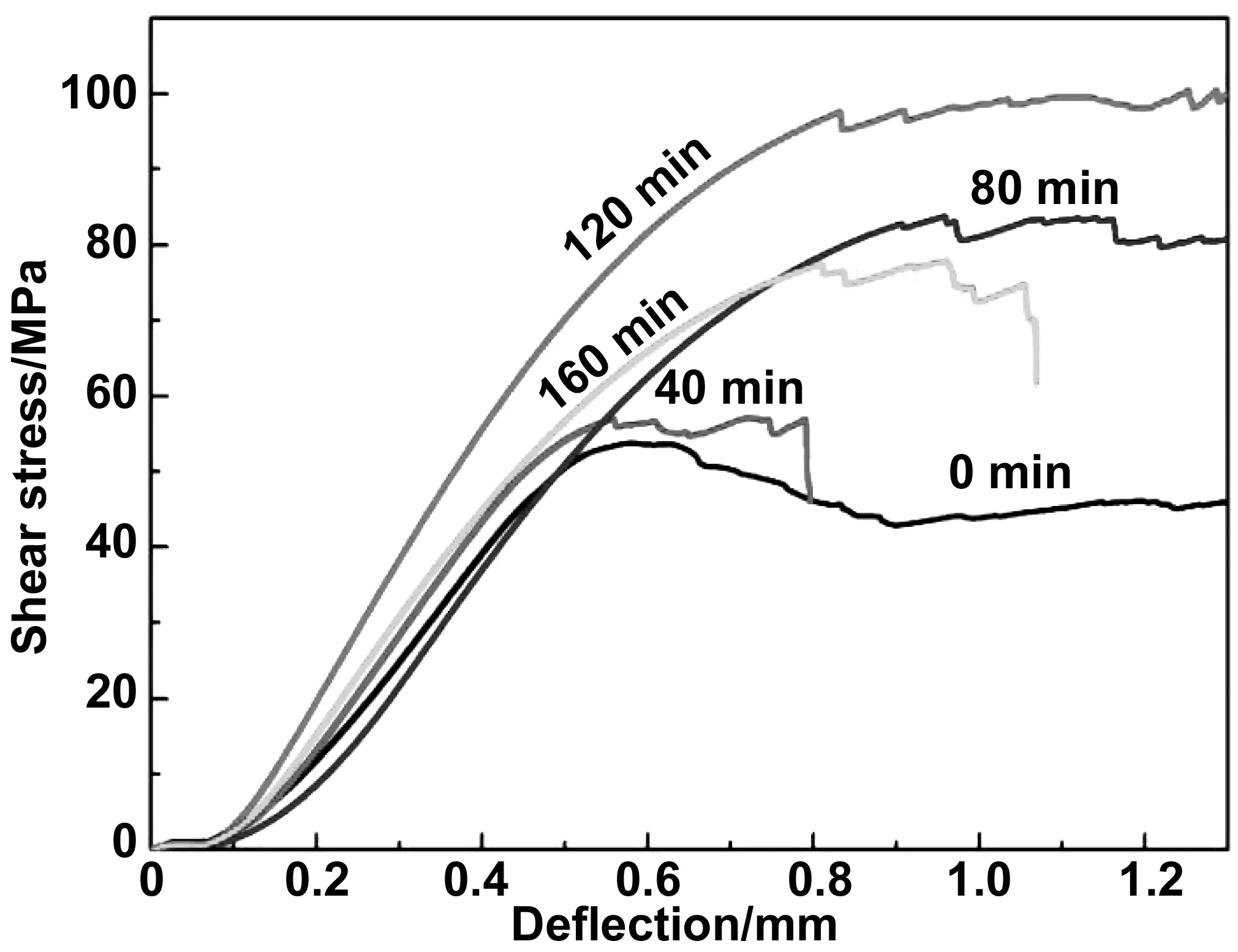

图4为碳纤维增强环氧树脂复合材料的剪切应力-应变曲线。从图4可以看出,未经过浓HNO3浸渍处理的复合材料在应力达到最高值后强度开始逐渐降低,这是因为受力后导致环氧树脂复合材料中产生了裂纹,裂纹逐渐萌生和扩展导致复合材料最终断裂;经过浓HNO3浸渍处理的复合材料的应力-应变曲线的最高点均增大,说明复合材料的界面结合强度增大;同时,浸渍处理后的复合材料剪切应力-应变曲线出现了锯齿状区域,这是因为复合材料在受力后产生了裂纹,而由于碳纤维和环氧树脂的结合强度高使得裂纹在扩展过程中无法迅速断裂,故裂纹产生的断裂能会被碳纤维和环氧树脂基体部分将吸收,从而增大了应力和应变,出现了锯齿区域。此外,由图4可知,经过浓HNO3处理40和160 min的复合材料应力-应变曲线出现了骤降点,这是因为经过浓HNO3处理40 min的碳纤维表面粗糙度较小,和环氧树脂的结合效果较弱,在受力时复合材料产生了裂纹,在传递过程中裂纹一直萌生,达到一定程度就发生了破坏;而经过浓HNO3处理160 min的复合材料因为碳纤维表面氧化程度过高,碳纤维经过长时间的腐蚀后沟槽数量和比表面积减小,导致碳纤维和环氧树脂间的结合强度减小。

图4 碳纤维增强环氧树脂复合材料的剪切应力-应变曲线Fig.4 Shear stress-strain curves of carbon fiber reinforced epoxy resin composites

2.4 弯曲性能测试

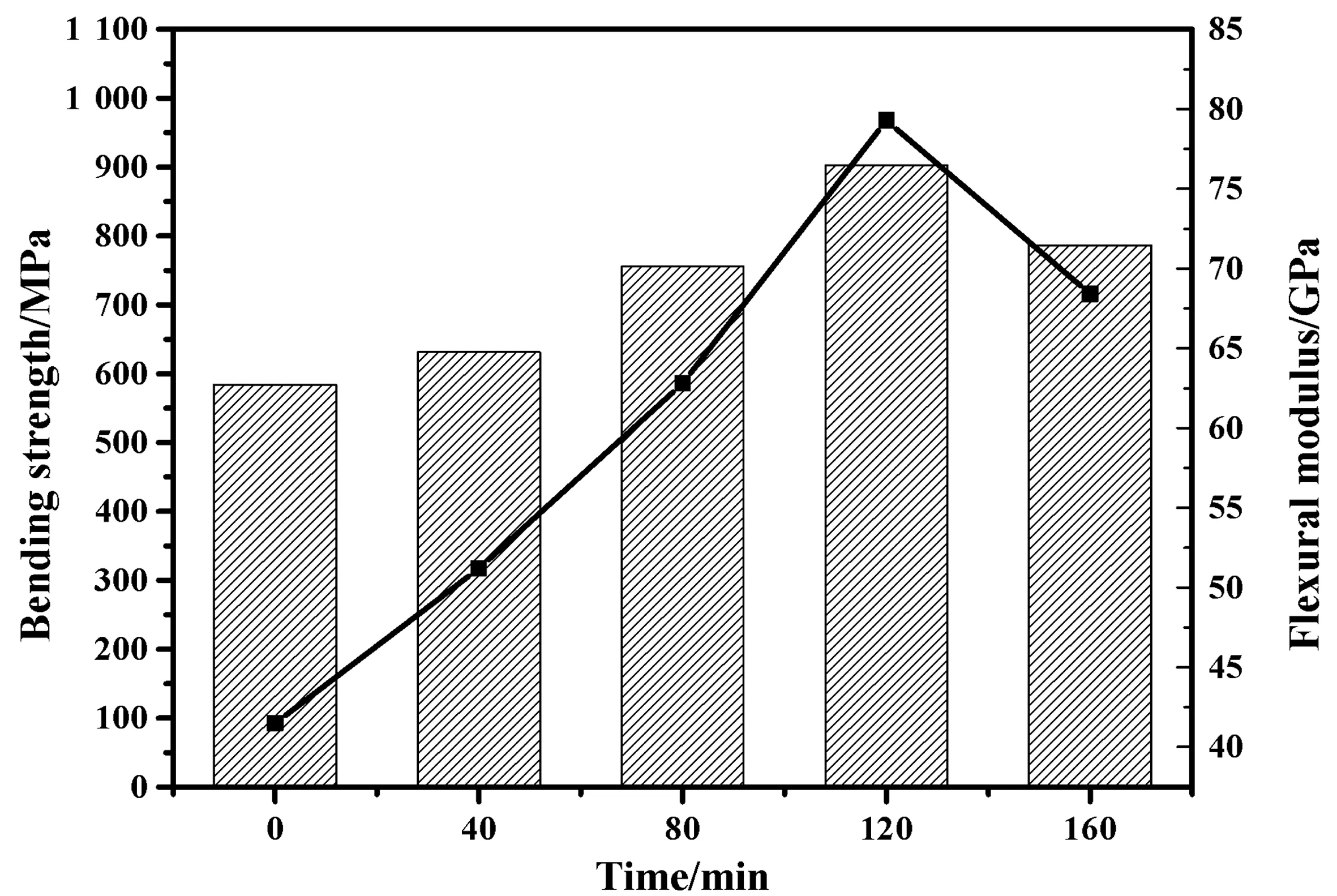

根据ASTM D7264标准中的三点弯曲测试对纤维增强环氧树脂复合材料弯曲性能进行测试[22]。图5为碳纤维增强环氧树脂复合材料的弯曲强度和弯曲模量。从图5可以看出,未经浓HNO3浸渍处理的复合材料的弯曲强度和弯曲模量均最小,分别为583.7 MPa和41.5 GPa;随着碳纤维在浓HNO3中浸渍时间的增大,复合材料的弯曲强度和弯曲模量均表现出先增大后减小的趋势,当浸渍时间为120 min时,复合材料的弯曲强度和弯曲模量均达到了最大值,分别为902.6 MPa和79.3 GPa,相比未浸渍处理的复合材料,弯曲强度和弯曲模量分别提高了54.63%和91.08%,改善效果显著。

图5 碳纤维增强环氧树脂复合材料的弯曲强度和弯曲模量Fig.5 Flexural strength and flexural modulus of fiber-reinforced epoxy resin composites

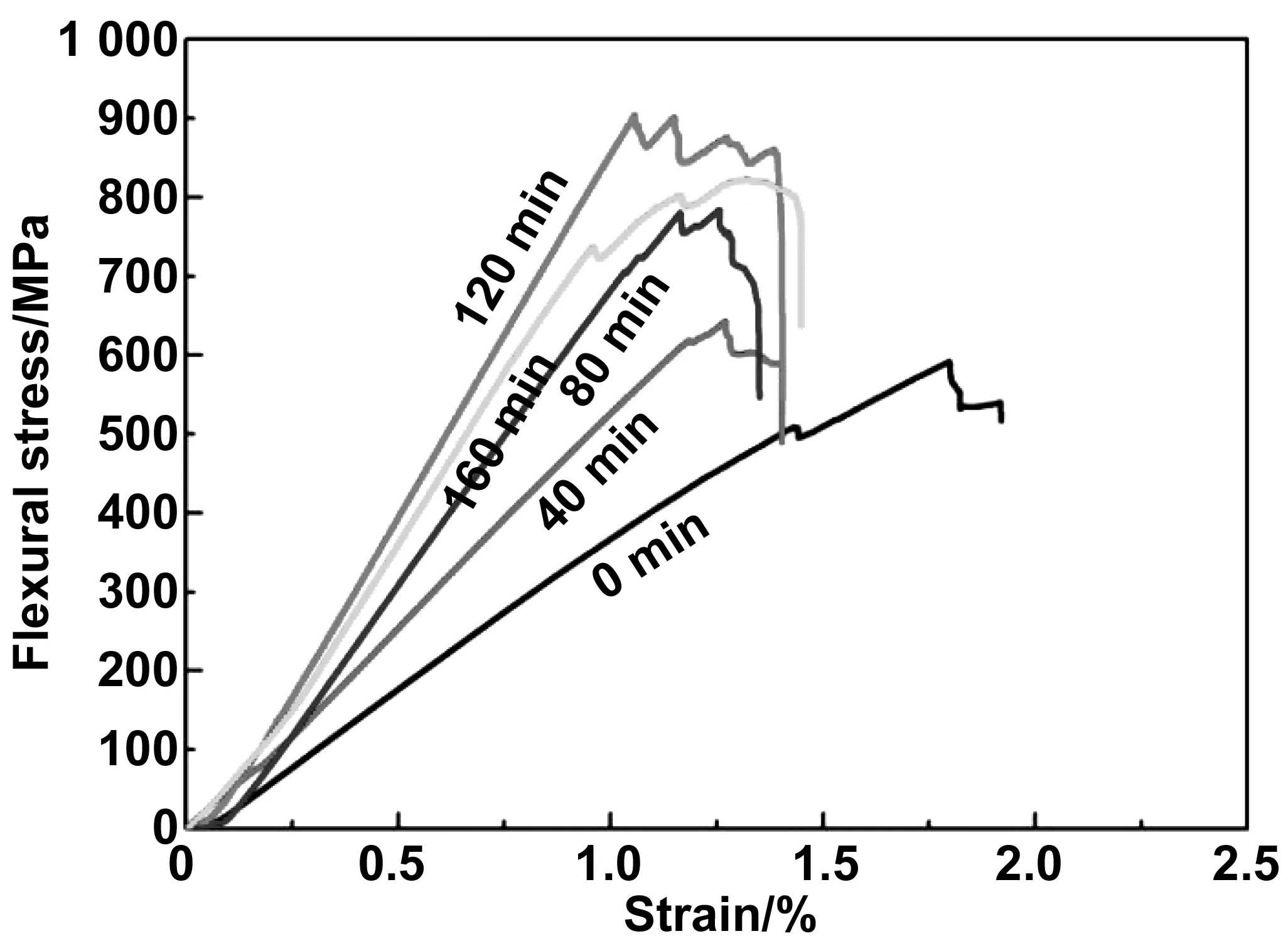

图6为碳纤维增强环氧树脂复合材料的弯曲应力-应变曲线。从图6可以看出,在相同应变下,复合材料的应力显著提高,经过浓HNO3浸渍处理的复合材料均出现了锯齿区,经过120 min浸渍处理的复合材料的应力-应变最大,且锯齿区域最长。说明经过浓HNO3浸渍处理的复合材料界面结合强度增大,且试样没有发生毁灭性破坏,裂纹传递的难度增加,弯曲性能得到显著改善。

图6 碳纤维增强环氧树脂复合材料的弯曲应力-应变曲线Fig.6 Flexural stress-strain curves of carbon fiber reinforced epoxy resin composites

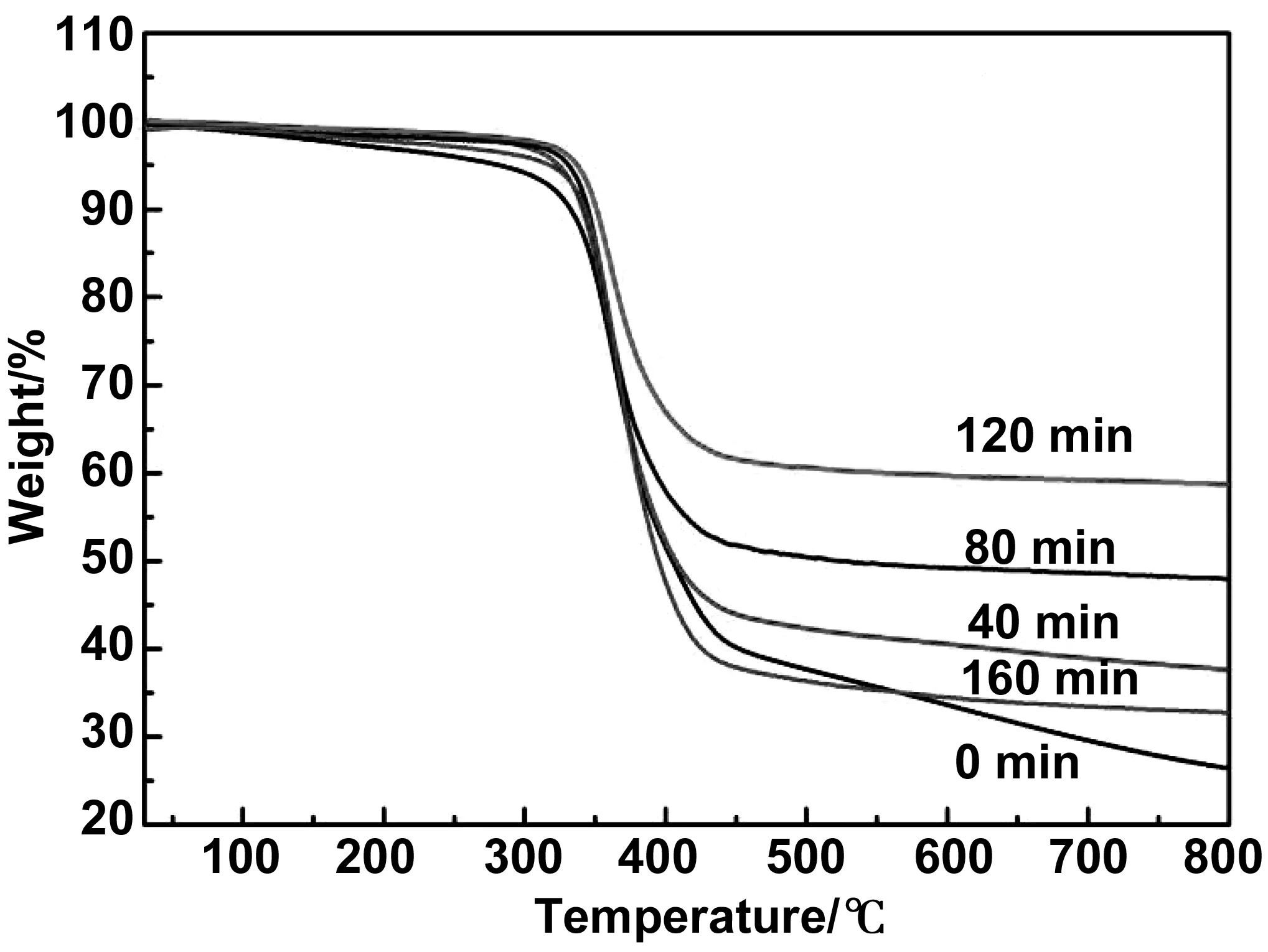

2.5 热稳定性测试

采用TGA-1450热重分析仪对碳纤维增强环氧树脂复合材料的热稳定性进行测试,测试温度范围为30~900 ℃,选择氮气为保护气氛,给定升温速率为8 ℃/min。图7为碳纤维增强环氧树脂复合材料的热失重曲线。从图7可以看出,未经浓HNO3处理的复合材料T10(当复合材料的质量损失为10%时对应的温度)为331.6 ℃,经过浓HNO3浸渍处理40,80,120和160 min的复合材料的T10分别为338.4,340.1,351.0和339.2 ℃,可见复合材料的热分解温度明显提高,热稳定性提高。由图7可知,复合材料的失重分为3个阶段,第一阶段失重为30~330 ℃,复合材料中的水分及其他挥发物在高温下挥发,所有复合材料的质量损失都较小;第二阶段失重为330~455 ℃,复合材料的质量损失较快,这是因为在该温度区间下,环氧树脂中的低聚物分子链断裂发生了分解和挥发,导致质量损失严重;第三阶段失重为455~800 ℃,失重较小,因为复合材料基本已经分解完成,主要留下的是焦炭。可以发现在800 ℃下,未经浓HNO3处理的复合材料的残炭率最低为22.7%,经过浓HNO3浸渍处理40,80,120和160 min的复合材料的残炭率分别为36.9%,48.1%,58.2%和33.1%,残炭率显著提高,其中经过120 min浸渍处理的复合材料的热稳定性最佳。

图7 碳纤维增强环氧树脂复合材料的热失重曲线Fig.7 Thermal weight losscurves of carbon fiber reinforced epoxy resin composites

3 结 论

(1)具有强氧化性的浓HNO3在碳纤维表面发生了刻蚀反应,提高了碳纤维表面的粗糙度,增加了沟槽数量和深度,从而提高了环氧树脂和碳纤维的结合强度。当浸渍时间为120 min时,环氧树脂和碳纤维的结合最佳。

(2)随着碳纤维在浓HNO3中浸渍时间的增大,复合材料的界面剪切强度和层间剪切强度均表现出先增大后减小的趋势。当浸渍时间为120 min时,界面剪切强度和层间剪切强度均达到了最大值,分别为80.2和90.3 MPa。

(3)复合材料的弯曲强度和弯曲模量随浓HNO3浸渍处理时间的增加均先增大后减小,当浸渍时间为120 min时,复合材料的弯曲强度和弯曲模量均最大,弯曲应力-应变曲线出现了锯齿区域,弯曲性能改善显著。

(4)经过浓HNO3浸渍处理的复合材料的T10显著提高,热稳定性改善,经过120 min浓HNO3浸渍处理的复合材料的残炭率最高为58.2%,热稳定性最佳。综合可知,浓HNO3浸渍处理的最佳时间为120 min。