基于天牛群优化算法的转台控制系统研究

2023-03-08贵浩然

贵浩然

(北京航空精密机械研究所, 北京 100076)

0 引言

在生产使用过程中, 高性能的陀螺仪以及加速度计需要采用以转台为核心的测试系统对其性能进行测试[1-2], 转台可以为它们提供高精度的角度和角速度基准, 通过计算和补偿以改善其性能。因此, 提高转台的精度对惯导系统的研制具有重要意义。 转台是一种融合了机械、 电气以及计算机等多种学科的较为复杂且精密的实验设备, 高性能的转台控制系统[3-5]不仅需要可靠的电机硬件设备、 精密的测量器件以及合理的硬件结构设计,也极大地依赖于转台系统的控制策略。

优化转台的控制系统一直是国内外学者重点研究的问题, 目前转台的控制算法主要有两类:第一类是经典控制算法, 例如PID 控制; 第二类是智能控制算法, 例如自适应控制、 神经网络控制等。 FEEMSTER 等[6]于1998 年设计了自适应位置设定值控制器来补偿机械系统的参数不确定性,以达到提高性能的目的。 李中[7]在经典PID 的基础上引入模糊控制理论, 设计了模糊PID 控制算法,一定程度上提高了转台的跟踪性能。 王欢等[8]结合经典频域控制和现代滑模控制方法设计的基于速度和位置的双回路控制器, 在抗扰和鲁棒性方面具有优越性。

为解决传统转台调试过程中PID 参数调节的精度及效率问题, 本文提出了采用天牛群优化算法(Beetle Swarm Optimization Algorithm, BSO) 对PID参数进行寻优, 从而提高转台响应时间及精度。

1 转台数学模型建立

设计高精度转台的控制系统, 需要对转台系统的数学模型进行较为准确的研究与建模。 在更接近实际转台的数学模型基础上, 才能更准确地研究该系统的性能, 进而设计更优的控制系统。

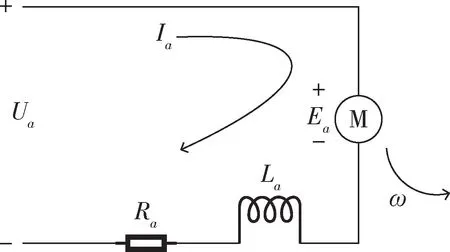

本文以单轴转台为例, 其控制系统由驱动电路、 电机和负载组成, 结构框图如图1 所示。

由于本文中所研究的转台控制系统的运动规律明确, 可以根据基尔霍夫定律以及电磁转矩等公式计算得到, 因此本文选择采用机理分析法建立其数学模型[9-10]。 直流力矩电机具有非常复杂的结构, 在运行时电枢绕组中电流会出现比较复杂的变化, 因此很难建立准确的数学模型[11]。 本文中, 忽略电枢电感的影响, 其简化模型如图2所示。

图2 电机简化模型示意图Fig.2 Schematic diagram of simplified motor model

根据基尔霍夫电压定律, 以图2 中电流Ia方向为参考, 直流电机电枢回路的动态电压平衡方程为

式(1)中,Ua为直流力矩电机的输入电压, 单位为V;Ia为电枢绕组的电流, 单位为A;Ra为电枢绕组的等效电阻, 单位为Ω;Ea为力矩电机电枢绕组的反电势, 单位为V;La为电机的电枢电感, 单位为H。

当接入电源时, 直流力矩电机的电磁转矩与流经电枢回路的电流成正比, 因此电磁转矩为

式(2)中,Tem为电机输出的电磁转矩, 单位为N·m;Kt为电机的转矩系数, 单位为(N·m) /A。

电机运行时, 转矩平衡方程为

式(3)、 式(4)中,J为电机轴上总的转动惯量,单位为kg·m2;ω为电机的转速, 单位为rad/s;Tc为总干扰力矩, 单位为N·m;Kc为黏滞阻尼系数;Tf为电机本身的阻转矩, 单位为N·m。

电机中电枢绕组的反电势为

式(5)中,Ke为反电势常数。

将式(1)、 式(2)、 式(3)和式(5)分别做拉普拉斯变换, 并经过整理后, 可得

以电机输入电压Ua作为系统输入, 以角速度ω(s)作为系统输出。 干扰力矩Tc(s)主要表现为摩擦力矩, 在转台控制系统中, 摩擦力矩直接地影响到转台的位置和速度控制的精度, 但在转台高速运行过程中, 其摩擦力矩的影响不大, 可以忽略不计。 因此, 假设电机的干扰力矩Tc(s) 为零,由此可以得到直流力矩电机的传递函数为

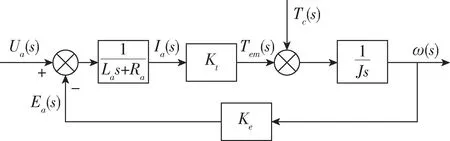

传递函数框图如图3 所示。

图3 电机传递函数框图Fig.3 Block diagram of motor transfer function

直流电机的输入电压Ua为控制算法输出数字控制量Uc经过驱动电路线性放大后输出的电压模拟量, 驱动电路的传递函数可近似为

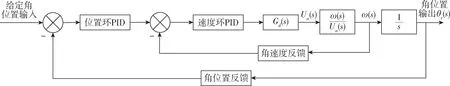

以Uc为输入量、 转台转动角速度为输出量,则可得转台控制系统的直流电机角速度输出控制系统框图, 如图4 所示。

图4 角速度控制系统框图Fig.4 Block diagram of angular velocity control system

由此可得, 转台控制系统框图如图5 所示。

图5 转台控制系统框图Fig.5 Block diagram of turntable control system

θr(s)为转台的位置输出, 单位为rad。 为了更加直观, 将其测量单位转化为度(°), 则有

2 天牛群算法设计

2.1 算法流程

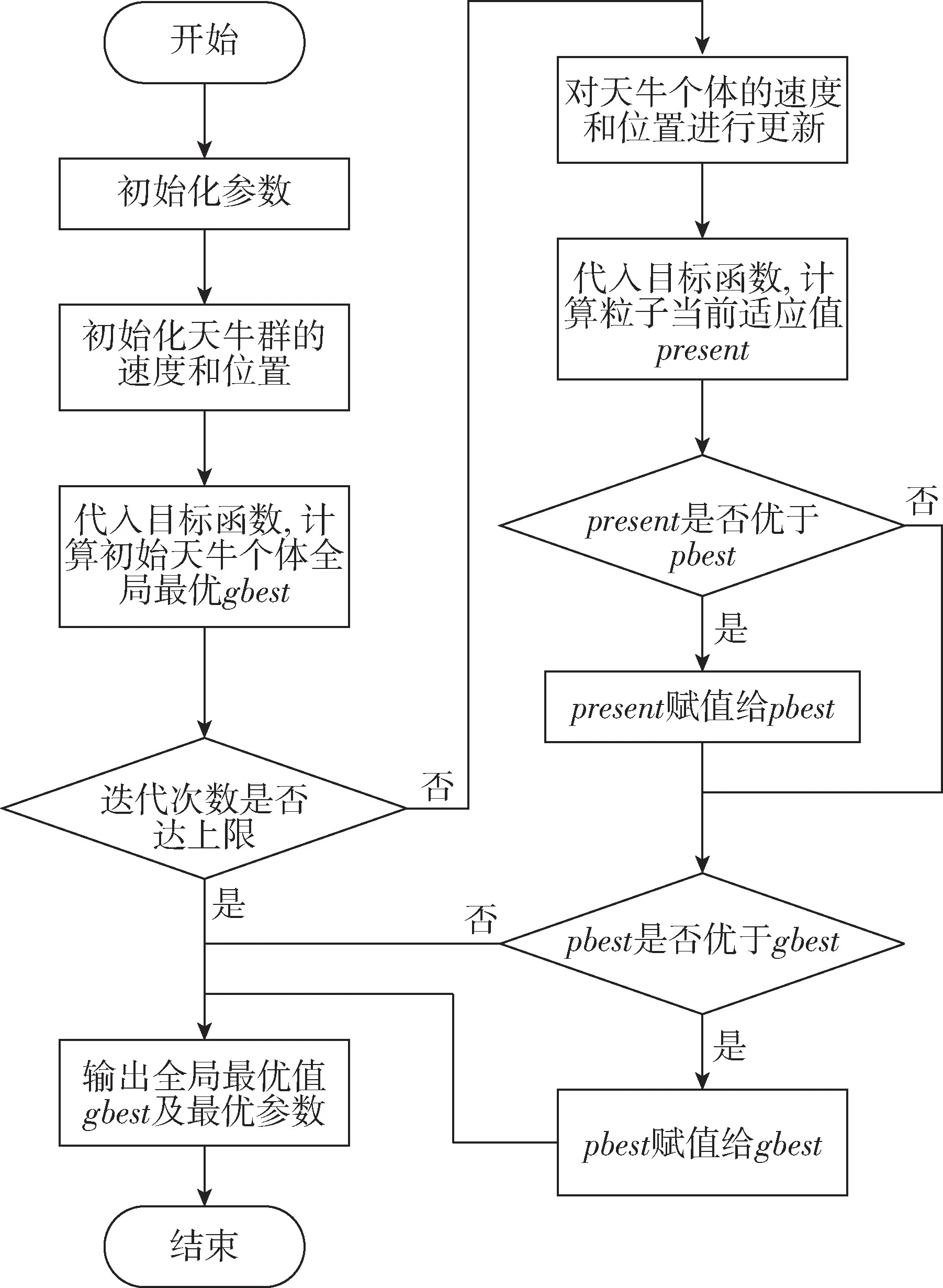

天牛群优化算法[12-14]是将天牛须搜索算法与粒子群优化算法相结合提出的一种新的优化算法,每只天牛意味着寻优问题的一个潜在解, 即每只天牛代表着所求适应度函数所对应的适应值。 天牛位置变化的方向以及距离可以由天牛的两只触角所探测到的气味浓度所决定, 天牛群算法是将粒子群算法中每个粒子的更新准则进一步优化,利用天牛须搜索算法对自身位置做出更为准确的判断, 这样在粒子对目标函数的寻优过程中加入了自身对环境的判断[15-17], 从而降低陷入局部最优的可能性, 提高寻优过程的智能性和搜索的精度。天牛群算法流程图如图6 所示。

图6 天牛群算法流程图Fig.6 Flowchart of beetle swarm algorithm

2.2 目标函数

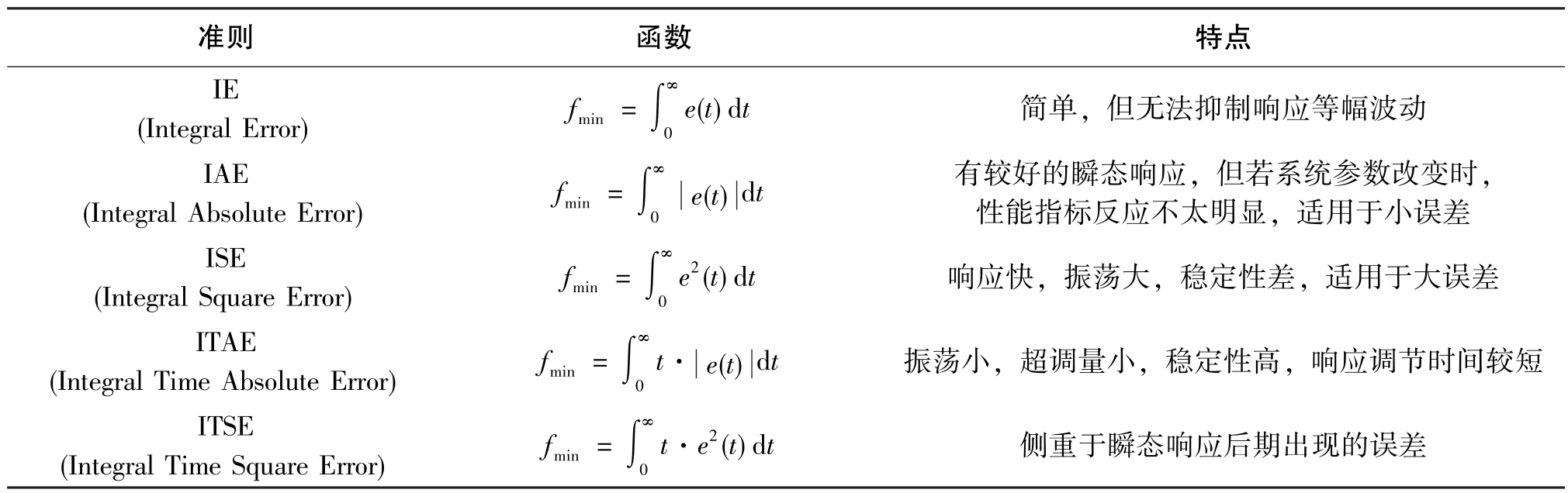

在转台控制系统中, 要使所有的性能参数都达到最优是不可能的, 因为各参数之间存在相互影响,当某项达到最优时, 另一项指标性能会下降。 通常,采用误差性能指标, 即实际与期望输出的偏差和时间的积分式, 来衡量控制系统的性能。 表1 列出了几种常用的综合性能评价标准[18]。

表1 常用的综合性能评价标准Table 1 Commonly used comprehensive performance evaluation criteria

其中,e(t) 为系统输入与输出的差值,t为时间, 综合性能评价标准是基于系统偏差与时间之间的关系。

由表1 可知, IAE 的性能指标对小偏差的抑制能力比较强, 且具有良好的瞬态响应, 综合考虑实际应用, 本文采用IAE 准则进行指标寻优。 为防止转台的输入控制过大, 可对绝对偏差积分函数进行改进, 引入控制量输入u(t)的平方项, 即目标函数为

式(13)中,ω1、ω2为权重系数, 取值范围为[0, 1]。

2.3 算法寻优过程

根据寻优的目标函数建立一个三维搜索空间,设种群规模为N, 分别表示为pop1,pop2, …,popN, 第i个个体的位置可以定义为popi=[KPiKIiKDi]T, 也表示其中可能的一个函数的最优解,popg=[KPgKIgKDg]T为种群的极值。带入到设定的目标函数中, 可以得出每个天牛位置的适应度值[14]。 完成该位置的计算后, 更新天牛的位置, 用vi=[vi1vi2vi3]T表示天牛位置变化时的速度, 则更新时的表达式为

式(14) 中,rand为[0, 1] 的常数,pbesti=[pbesti1pbesti2pbesti3]T为当前个体的最优解, 并且将所有个体的最优解中的最小值作为全局的最优解gbest= [gbest1gbest2gbest3]T,k为当前正在进行的迭代次数, 学习因子c1、c2为常数, 惯性权重系数ω是随过程变化的, 变化规律为

式(15)中,maxgen为最大迭代次数。

天牛位置的更新方程为

式(16)中,λ为正常数;为由天牛两个触角探测到的信息强度决定的部分位移增量, 其表达式为

式(17) 中,step为步长, sign(·) 为符号函数。f(x)为天牛位置的气味浓度, 也称为适应度函数, 其最大值或者最小值对应于气味源点, 代表所求的目标函数。 根据天牛的位置, 计算每个天牛的左侧距离xleft和适应度fleft及右侧距离xright和适应度fright

并对天牛的步长以及两个触角的质心之间的距离进行更新

式(19)、 式(20) 中,stepk+1和stepk分别为第k+1 次和第k次的步长,eta_δ为步长衰减系数,d0为天牛两须之间的距离,e为常系数。

3 仿真与结果分析

3.1 仿真条件设置

电机轴上总的转动惯量J=1.5kg·m2, 转台采用的直流力矩电机的具体性能参数如表2 所示。

表2 J200LYX 型直流力矩电机具体参数Table 2 Specific parameters of DC torque motor J200LYX

算法寻优中的步长衰减系数eta_δ取为0.95,式(20)中的e在本文中取2, 目标函数的权重比例系数设置为ω1=0.999,ω2=0.001。 设种群规模为100, 最大迭代次数为50, PID 三个参数的搜索范围均为[0, 100]。

3.2 仿真结果分析

本文实验平台为Matlab 2018a(Windows i7-11370H@3.30GHz), 设置以上仿真参数, 搜索得到PID 的最优KP,KI,KD, 代入到转台控制系统的PID 中, 得到阶跃响应与误差曲线。 天牛群算法优化PID 参数曲线和适应度曲线如图7 和图8 所示。

图7 天牛群算法优化PID 参数曲线Fig.7 Curves of PID parameters optimized by beetle swarm algorithm

图8 天牛群算法优化适应度曲线Fig.8 Curve of fitness optimized by beetle swarm algorithm

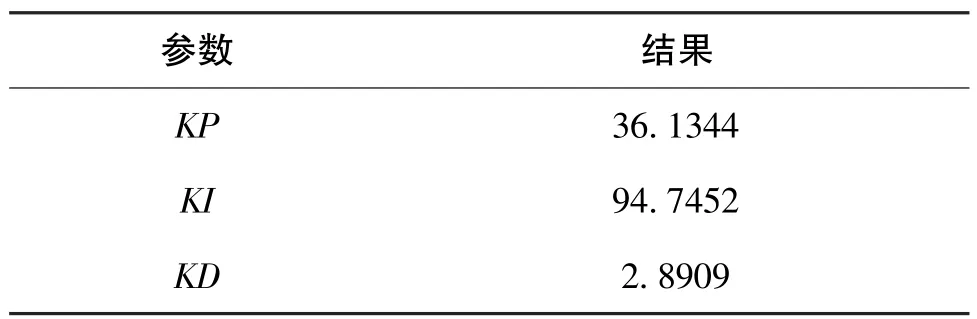

天牛群算法优化PID 参数的结果如表3 所示,适应度最优值fmin=0.1915。 由寻优结果可以看出,由于在寻优过程中加入了天牛粒子自身的判断,天牛群算法的全局寻优结果好。

表3 天牛群算法参数优化结果Table 3 Results of parameters optimized by beetle swarm algorithm

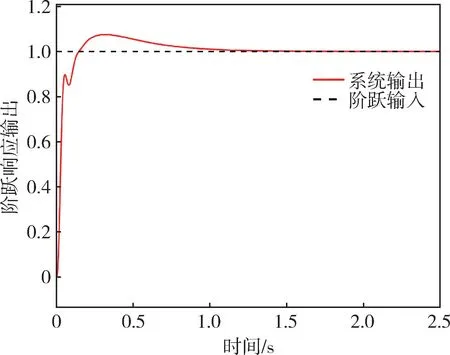

将天牛群算法优化后的PID 参数用于进给伺服系统, 得到阶跃响应和误差曲线, 如图9 和图10所示。

图9 天牛群算法优化阶跃响应输出曲线Fig.9 Curve of step response output optimized by beetle swarm algorithm

图10 天牛群算法优化阶跃响应输出误差曲线Fig.10 Error curve of step response output optimized by beetle swarm algorithm

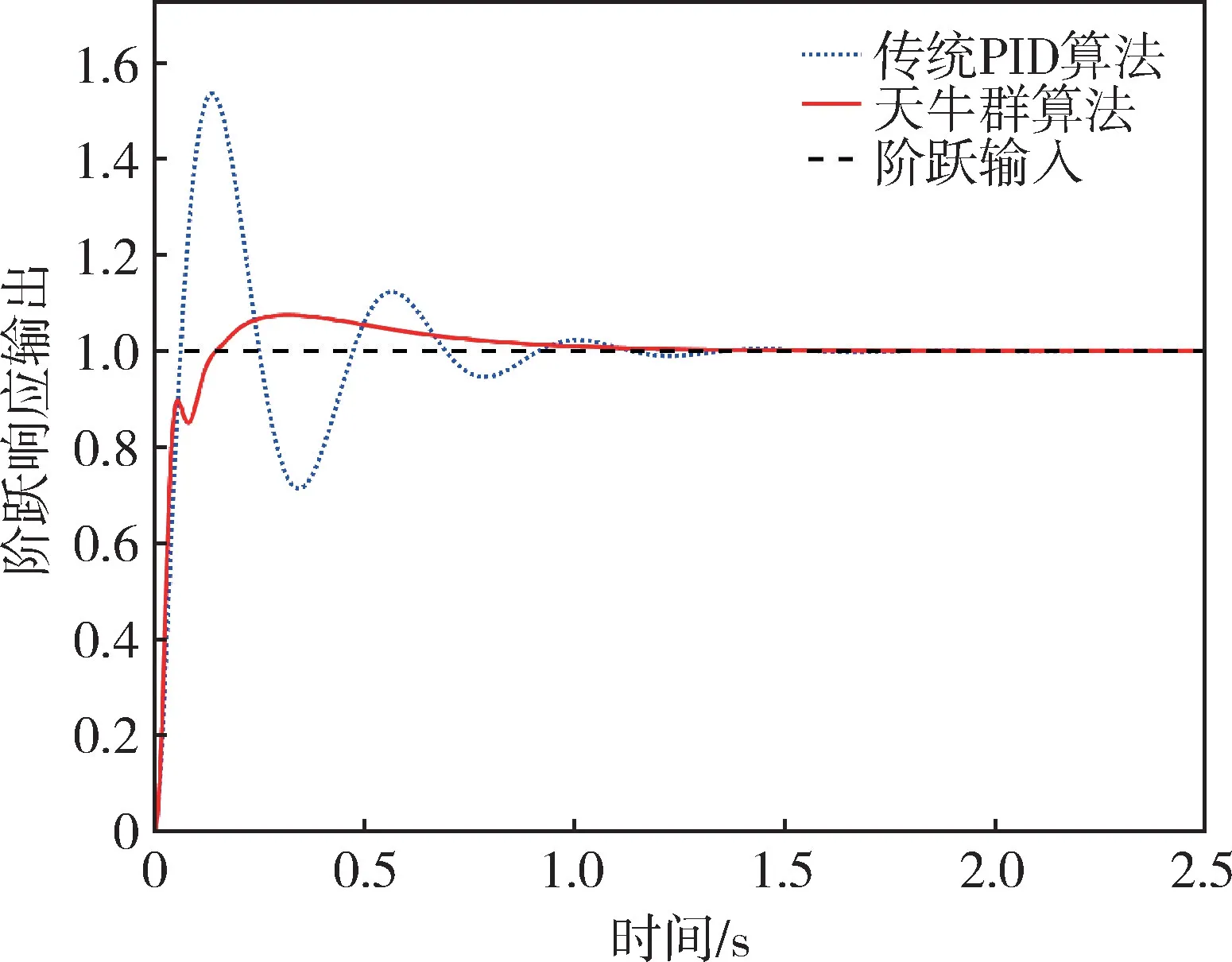

将天牛群算法整定的PID 参数和常规调试中试凑法得到的PID 参数进行对比, 这两种算法的阶跃响应和误差曲线如图11 和图12 所示。

图11 天牛群算法和传统PID 算法优化阶跃响应输出对比Fig.11 Comparison between beetle swarm algorithm and traditional PID algorithm for step response output

由图11 和图12 可知, 天牛群算法整定的PID参数使转台控制系统在1.1s 处收敛, 超调量为7.4%, 稳态误差为0, 无振荡; 而传统PID 算法的收敛时间为1.4s, 超调量为53.5%, 稳态误差为0, 振荡次数为3。

由对比仿真结果可知, 天牛群算法整定的PID参数使得转台控制系统的收敛速度快, 误差值比传统PID 算法小, 且天牛群算法整定的系统超调量更小、 动态性能更好。

4 结论

惯性导航系统在研制过程中需要转台进行测试、 试验和标定, 转台可以为加速度计和陀螺仪提供高精度的角度和角速度基准。 通过全面测试建立惯性仪表的模型方程, 利用计算机模拟使用条件计算出仪表的规律性误差并给予补偿, 以提高仪表的实际使用精度。 因此, 转台的精度在惯导的研制过程中具有重要意义。

PID 参数对于系统稳定性、 响应速度等方面具有重要的意义, 为改善转台实际调试中凭经验确定PID 参数的缺点, 本文提出了一种基于天牛群算法的PID 参数寻优方法。 该方法进一步优化粒子群算法中每个粒子的更新准则, 利用天牛须搜索算法对自身位置做出更准确的判断, 即在对目标函数的寻优过程中加入了个体自身对环境的判断,从而降低陷入局部最优的可能性, 并采用IAE 准则对参数寻优得到一组最优解。 通过与依据经验确定的PID 参数的对比, 采用天牛群优化算法得到的PID 参数更有依据, 而且使转台控制系统的阶跃响应速度更快, 误差更小。 因此, 该方法在转台控制中有着较好的应用前景。