“半浮动”取心保压球阀的设计研究

2023-03-08刘合温鹏云宋微董康兴王素玲

刘合 ,温鹏云 ,宋微 ,董康兴 ,王素玲 †

(1.中国石油勘探开发研究院,北京 100083;2.东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

保压取心技术作为目前最前沿的钻井取心技术,可以将岩心保持在原始地应力状态下取出,获得储层信息的第一手资料[1-3],是实现老油田剩余油精细挖潜、非常规油气储藏地质描述及向深层探索的关键[4-5].我国自20 世纪70 年代起,涌现出了大庆油田、浙江大学、中石化胜利石油工程研究院等一批致力于保压取心技术研究的机构[6-9].现有工具可以获取直径80 mm岩心,额定保压能力达到60 MPa,相较于国外,在保压能力及岩心直径等关键技术指标方面尚存在明显差距,这成为我国油气行业发展的严重掣肘[10-12].同时《中国“十四五”规划》中指出要加快深海、深层和非常规油气资源利用,推动油气增储上产,在此背景下,大力发展保压取心技术已经成为我国油气勘探开发的重中之重[13-14].

球阀,配合储心筒实现岩心原位压力保持,其保压能力是保压取心技术发展的短板.球阀承压能力、密封性能及控制方式是影响保压能力的关键因素[15-18].现行保压球阀普遍为机械式固定球阀[19-21],受限于井下空间狭小,转轴承压能力成为制约保压能力提升的关键;机械控制方式难以避免岩屑、泥、沙石等杂物进入储心筒,阻碍岩心进入[22].基于以上问题,提出了一种“半浮动”取心保压球阀设计方案.“半浮动”承压结构改变了球阀承压位置,通过阀座承载高压,显著提高了球阀保压能力,配合主被动密封结构,提升了球阀的保压成功率;气动控制方式保证球阀启闭可控,提升了岩心质量及取心收获率.

1 “半浮动”球阀结构及工作原理

1.1 “半浮动”球阀结构

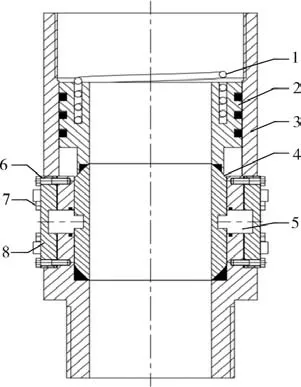

“半浮动”取心保压球阀由预紧弹簧、软密封座、阀座、阀体、气轮轴、气轮盖螺钉、自锁结构及气轮盖组成,其结构如图1 所示.阀座是球阀的主要承压部件,其上部螺纹连接保真内筒;预紧弹簧及软密封座安装在阀座内形成阀体前密封端,其与保压内筒配合保证球阀在低压状态下仍具有良好的密封性;气轮轴安装在阀座气轮槽内,在气体作用下控制球阀启闭;气轮盖螺钉用于紧固气轮盖;自锁结构可以在气轮轴到位后自锁,保证球阀启闭到位;气轮盖上具有注气孔、自锁结构孔及螺钉孔,注气孔用于气体注入,推动气轮轴旋转,自锁结构孔用于自锁装置的安装,螺钉孔与气轮盖螺钉配合保证气轮轴位置.

图1 “半浮动”取心保压球阀结构图Fig.1 Structure diagram of "semi-floating" coring and pressuremaintaining ball valve

1.2 工作原理

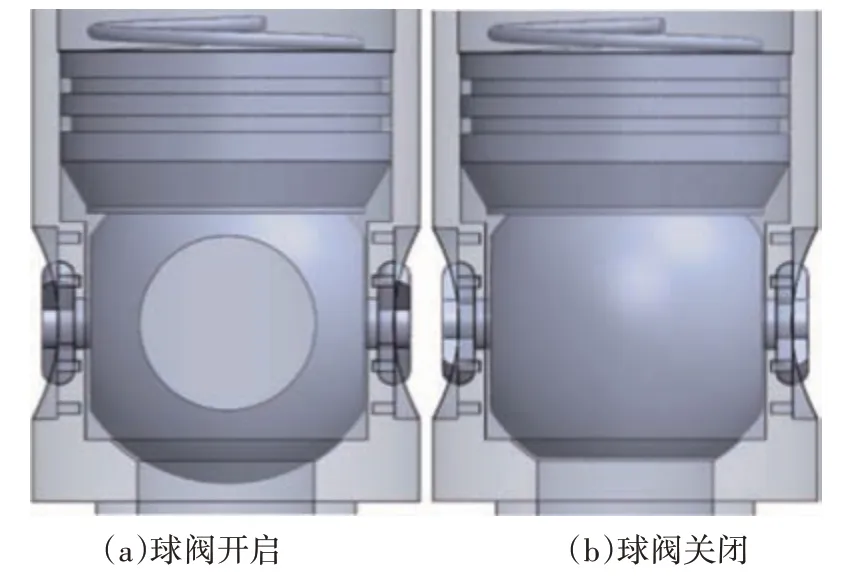

关闭球阀,将保压取心工具下入到井底进行取心作业;球阀工作原理如图2 所示,岩心逐渐进入取心工具底孔到传感器监测到岩心位置时,控制系统控制电磁阀1 开启,气体通过气轮盖上的注气孔进入,推动气轮轴旋转,实现球阀开启,一定时间后电磁阀1 关闭;随着工具下行,岩心逐渐进入储心筒,取得所需长度岩心后,差动装置动作实现内外筒差动,带动割心装置上行割断岩心;当传感器监测到井底岩柱脱离球阀中孔时,控制系统控制电磁阀2 开启,气体推动气轮轴反转,实现球阀关闭密封,一定时间后电磁阀2关闭.

图2 球阀工作原理图Fig.2 Working principle diagram of ball valve

2 关键结构设计

2.1 气动结构

气动结构主要由注气孔、叶轮、气动轨道以及气轮盖组成,如图3 所示.气轮盖与阀座扣合形成一个密闭空腔,即气动轨道,叶轮叶片在气动轨道内运动,带动阀体动作;该结构中气动轨道及叶轮叶片皆为定角度扇形件,保证转轴及球阀最大旋转角度为90°,确保球阀启闭到位;注气孔依次连接高压管道、电磁阀、高压气罐,电磁阀与控制系统连接;当传感器接收到信号时,控制系统控制电磁阀开启,气体通过注气孔注入预加载槽中,推动叶轮叶片旋转,实现阀体的启闭控制;阀体开启与关闭状态如图4所示.

图3 气动结构图Fig.3 Pneumatic structure diagram

图4 球阀启闭图Fig.4 Ball valve opening and closing diagram

2.2 “半浮动”承压结构

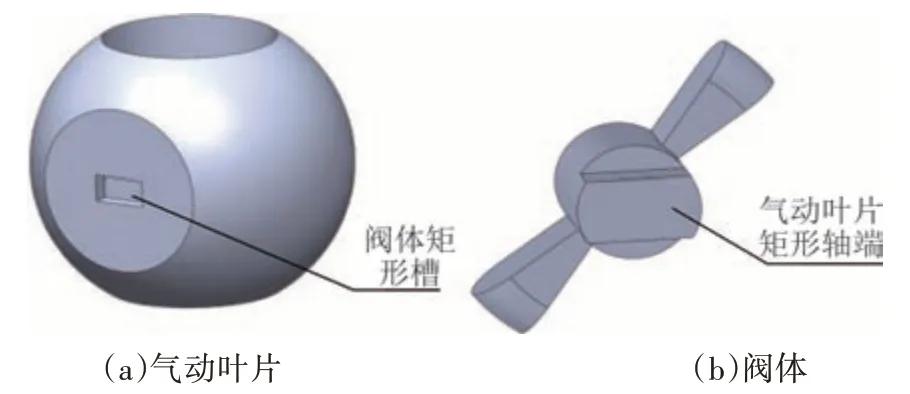

现有球阀分为固定球阀及浮动球阀两种.固定球阀有上下两根阀杆固定阀体,阀体相对于阀座不发生位移;浮动球阀只有上阀杆,球体可以发生轻微的位移[23-24].本球阀中设计了一种“半浮动”结构,如图5 所示,其主要由气动叶片的矩形轴端及阀体的矩形槽组成;在球阀开启时,不发生位移,当球阀关闭后,在预紧力作用下球阀可以相对阀座下行,发生微量位移,保证阀体可以紧密贴合在阀座承压面上,通过阀座来承受储心筒内的高压,显著增强了球阀的保压能力,其工作过程如图6所示.

图5 “半浮动”承压结构Fig.5 "Semi-floating" pressure-bearing structure

图6 “半浮动”承压结构工作示意图Fig.6 Working diagram of "semi-floating" pressure-bearing structure

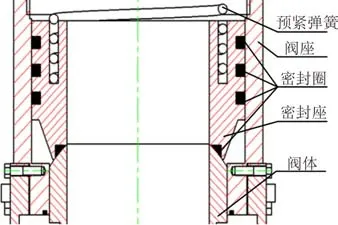

2.3 密封结构

“半浮动”球阀采用主被动密封结构对球阀进行密封保压[25-26],主要由预紧弹簧、阀座、密封圈、密封座及阀体组成,如图7 所示.阀座上部螺纹连接储心筒压紧预紧弹簧实现球阀的主动预紧密封,保证球阀在低压状态下仍具有良好的密封性;当密封腔室内处于高压状态时,密封座在流体高压下压紧阀体,实现球阀的被动密封.密封座外表面加装3 道密封圈,保证气体不会从密封座与阀座配合表面泄露;密封座下端为圆弧面,圆弧面上安装密封圈,其在预紧弹簧及工作压力作用下紧压在阀体表面,保证了球阀的密封性能.

图7 球阀密封结构Fig.7 Ball valve sealing structure

3 球阀扭矩计算

3.1 “半浮动”球阀扭矩计算

球阀承压能力是决定保压装置额定工作压力的主要因素之一,同时实现球阀的顺利启闭是保压装置成功保压的关键.因此,需要计算球阀在其额定工作压力下的旋转扭矩,确保球阀可以启闭到位,在额定工作压力下球阀的启闭总扭矩M为:

式中:Mm为球体与阀座密封圈间的摩擦扭矩;Mt为阀杆与密封圈间的摩擦扭矩;P为保压筒内流体压力,本设计中取70 MPa;S1、S2分别为浮动支座及密封圈的横截面积;P0为余隙平均压力;qmin为预紧所必需的最小比压;d1为浮动支座外径;u0为橡胶对金属的摩擦系数;d0为阀座O 型圈的横截面直径;R为球体半径;φ为密封面最中心斜角;ut为球体与密封面之间的摩擦系数;dT为阀杆直径;d01为阀杆O型圈横截面直径.

根据计算得出球阀启闭总扭矩M为53.3N∙m,当气体传递给转轴的扭矩大于53.3N∙m 时,可以满足球阀的启闭控制要求.

3.2 最小气体压力

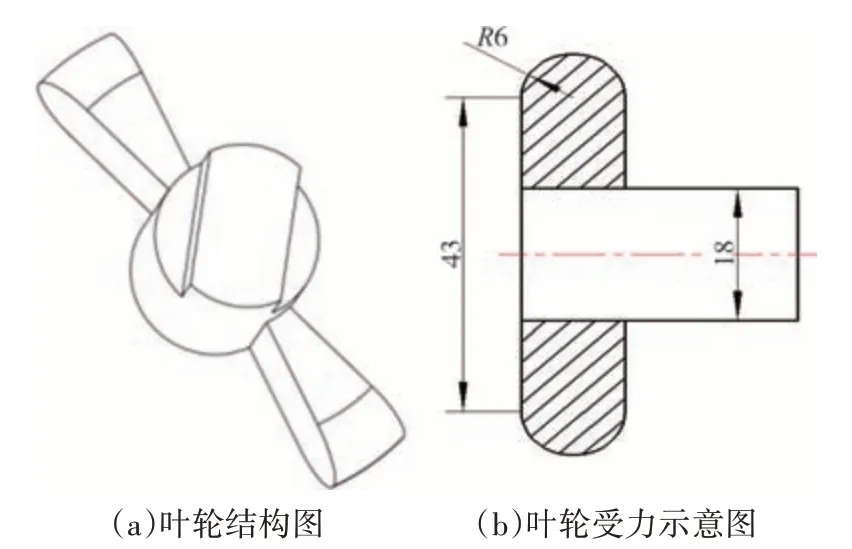

本球阀利用气体推动叶轮旋转实现球阀启闭控制,因此用取心工具进行取心作业时需要携带高压气源入井;计算出推动球阀旋转所需的最小气体压力,保证携带充足压力的气源入井是实现球阀成功启闭的关键.叶轮上叶片的面积是影响气体压力的关键因素,对叶轮受力面积分析如图8 所示,图8(a)为叶轮的结构图,叶轮共有两个叶片;图8(b)为叶轮的最大受力面积示意图,图中剖面线部分为气体作用在叶轮叶片上的最大受力截面.根据上文所计算出的球阀启闭总扭矩M,对叶轮进行受力分析:

图8 叶轮受力分析图Fig.8 Force analysis diagram of impeller

式中:Pmin为推动球阀旋转所需的最小气体压力;S为单个叶片的面积;h为叶片的重心高度.

计算得出Pmin≥5.75 MPa,即推动球阀旋转所需的最小气体压力为5.75 MPa,同时考虑气体用量及气体压力随储量减少逐渐降低的情况,因此在取心工具进行取心作业时,需携带气体压力为2~3 倍Pmin的气源入井,保证球阀的成功启闭控制.

4 保压能力分析

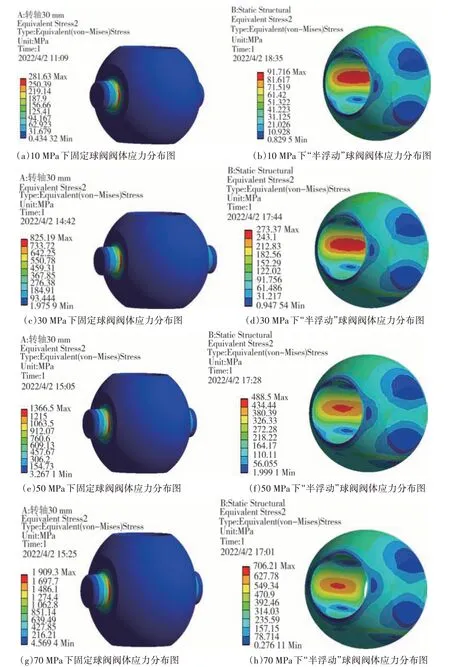

现行保压取心球阀普遍为固定球阀,其通过转轴来承载工作介质高压.“半浮动”球阀提供了一种新的思路,对承压位置及控制方式进行改进,通过阀球与阀座的弧形接触面来承载保压筒内的工作压力.对比分析两种球阀承压能力,对处于关闭状态的两种球阀进行仿真分析,分别施加10 MPa、30 MPa、50 MPa、70 MPa的介质压力,分析两种球阀在不同介质压力下的最大应力.

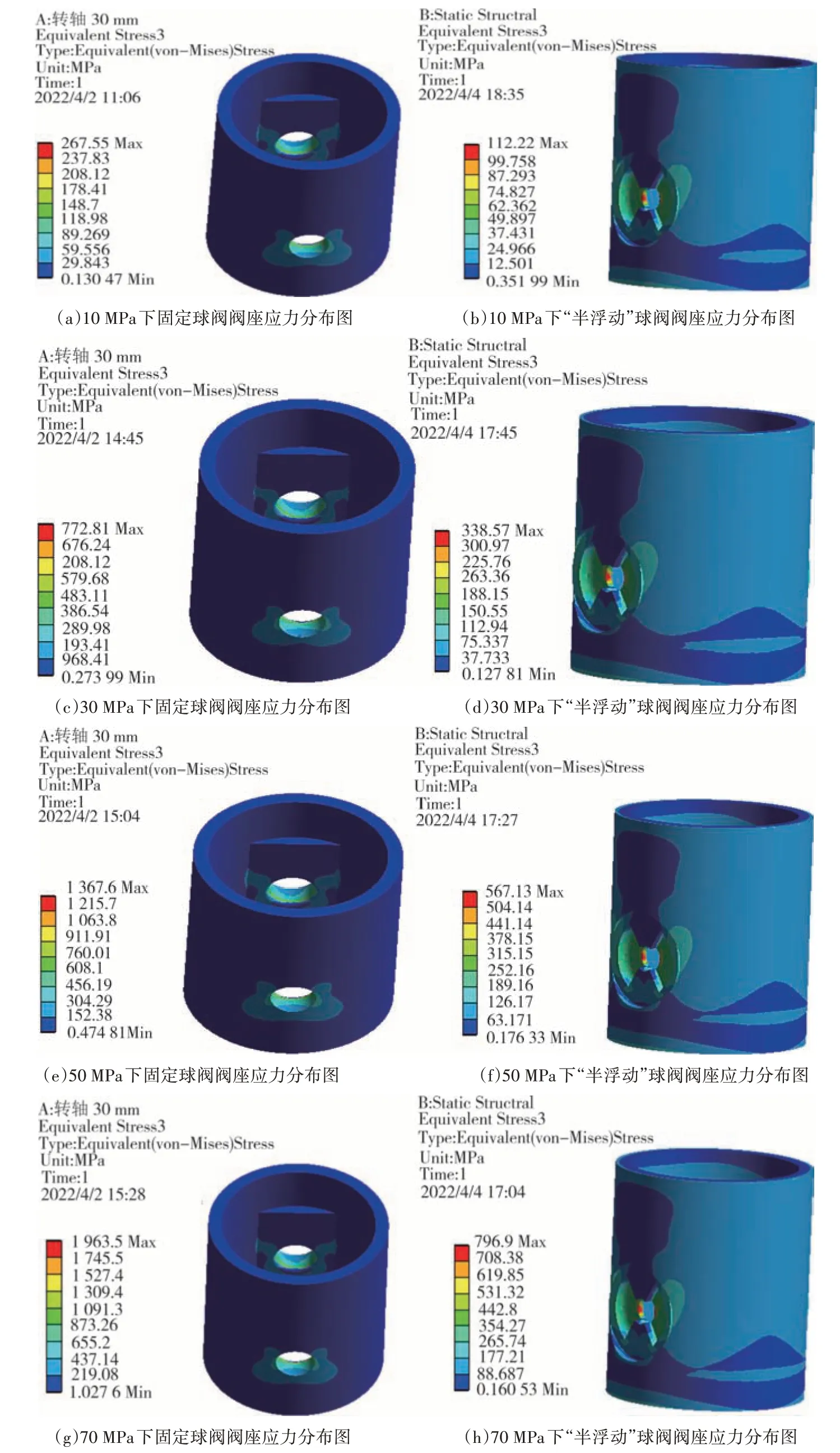

将两种球阀受力模型简化,球阀材料都选用42GrMo,其抗拉强度极限Rm=1 080MPa,屈服强度极限Re=930MPa,取安全系数n=1.1,则许用应力[σ]=845.5 MPa[27].固定球阀阀体、阀座接触面及“半浮动”球阀阀体、阀座接触面均设置为摩擦接触,摩擦系数取0.2,主体网格划分尺寸皆为5 mm,对接触面、转轴轴孔等处进行网格加密,划分尺寸为0.5 mm.分析得到两种球阀在不同介质压力下的阀体、阀座的应力分布图如图9和图10所示.由图可知,固定球阀阀体在50 MPa 的工作压力时,其最大应力已经远远超过了材料许用应力;阀座在30 MPa 工作压力下最大应力已经超过了材料许用应力.而“半浮动”球阀阀体及阀座在70 MPa 压力下,最大应力值皆小于材料许用应力,承压能力优良.

图9 不同压力下阀体应力分布图Fig.9 Stress distribution diagram of valve body under different pressures

图10 不同压力下阀座应力分布图Fig.10 Stress distribution diagram of valve seat under different pressures

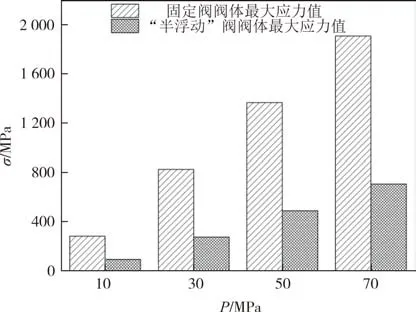

图11 和图12 分别为两种球阀阀体及阀座的最大应力对比图.由图可知,在介质压力为70 MPa 时,固定球阀阀体及阀座最大应力已经达到近2 000 MPa,远超材料许用应力;而“半浮动”球阀阀体及阀座在70 MPa 时最大应力小于800 MPa,承压性能明显优于固定球阀,承压能力显著提升.

图11 阀体最大应力对比图Fig.11 Valve body maximum stress comparison chart

图12 阀座最大应力对比图Fig.12 Valve seat maximum stress comparison chart

5 结论

1)研究设计了一种新型取心保压球阀,提出了气动启闭的新型井下球阀控制方式,增强了球阀的灵活性;创新性地设计了“半浮动”承压结构,打破了现有球阀利用转轴承压的常态,通过阀座来承载高压,与密封结构配合,显著增强了球阀的保压能力,为现有球阀保压能力难以提升难题提供了一种新的解决思路.

2)对“半浮动”球阀扭矩及推动阀体转动所需的最小气体压力进行了计算,保证了球阀启闭可行性,为“半浮动”球阀的实际工程应用奠定了基础.

3)对固定球阀及“半浮动”球阀阀体、阀座两个主要承压部件进行了有限元对比分析.研究表明在70 MPa介质压力下,“半浮动”球阀阀体、阀座最大应力小于800 MPa,小于材料许用应力,强度满足设计要求.