某防污药剂对船舶典型金属材料腐蚀行为的影响分析

2023-03-05赵宏博孔夏明刘小杰郑开元

赵宏博, 王 钊, 孔夏明, 刘小杰, 郑开元, 陈 勇

(武汉第二船舶设计研究所, 湖北 武汉 430205)

0 前 言

海洋生物附着及污损会引起船舶流阻及动力能耗大增、结构及管道材料腐蚀加速破坏、通海设备卡滞及功能失常、船舶运行机械噪声增加、外来物种侵入等多种危害,故已成为困扰各国海洋工程及船舶行业的重要问题[1,2]。 传统防治方法如机械清除、防污涂层等由于工程范围大、施工与运行周期不匹配、防护期效短、环保等问题而使用受限[3,4]。 近来,一种新型的有机水处理药剂[非氧化性乳状液,主要成分为1-(烷基氨基)-3-氨基丙烷二乙酸酯,以下简称药剂A]由于其高效的防污效果(根据药剂研发单位提供的产品特性参数、客户运行反馈及前期实际海域试验验证结果,在海水中加入5 mg/L 浓度即可实现有效防污)及环保特性,受到广泛关注,成为舰船及民用船舶防污的备选技术方案[5,6]。 关于该药剂防污效果已有在海边电站和建筑工程的通海冷却水系统成功应用的先例作为直接证明,但该药剂添加后是否会对船体结构及系统设备附件材料产生腐蚀加速的负面影响,目前还缺少直接实验证据。 因此,本工作主要通过海水浸泡腐蚀试验、形貌观察及电化学等表征方法,研究添加防污药剂A对钛合金及船体钢等典型船舶结构材料腐蚀行为的影响及评估其腐蚀安全性,为新型防污技术上船应用提供技术支撑[2]。

1 试 验

1.1 试验材料

研究对象为TA24 钛合金和907A 合金钢2 种典型船舶结构材料(其热处理状态及成分见表1)。

表1 TA24 和907A 的材料状态及成分Table 1 Material status and composition of TA24 and 907A

1.2 试验介质

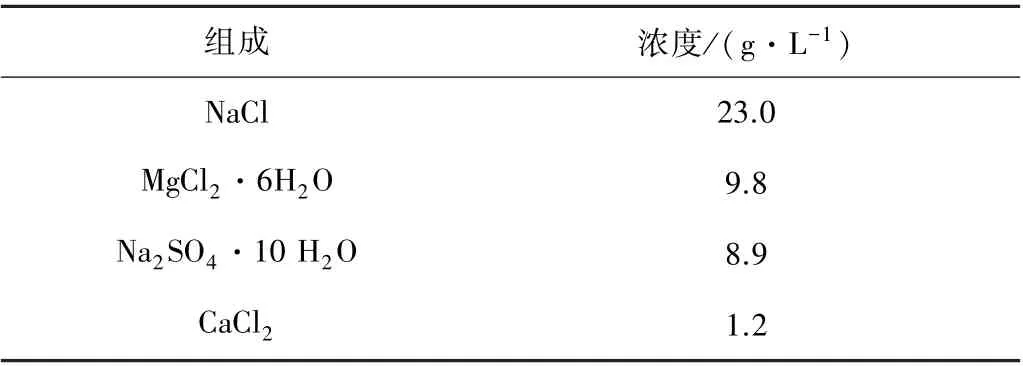

试验介质分为人造海水(海水I)、含有浓度为5 mg/L 药剂A 的人造海水(海水II)、含有浓度为10 mg/L药剂A 的人造海水(海水III)3 种溶液,其中人造海水按照GB/T 7790 要求进行配制,其基础配方见表2。

表2 人造海水基础配方Table 2 Artificial seawater basic formula

1.3 浸泡试验

浸泡腐蚀试验参照JB/T 7901-2001“金属材料实验室均匀腐蚀全浸试验方法”进行,试样尺寸规格50 mm×100 mm×10 mm,每种试验条件平行试样3 件,将试样逐级打磨至1 000 目砂纸,清洗干净,乙醇脱水去油,干燥器中恒重后称重。 称重后的试样浸泡在3 种人工海水介质中,室温下进行浸泡试验,取样时间分别为250,500,750,1 000 h。 试验结束后,进行宏观、微观形貌分析。 参照GB/T 16545-2015“金属和合金的腐蚀腐蚀试样上腐蚀产物的清除”清除试片上的腐蚀产物:对于907A 钢采用附录A 中C.3.1 规定的盐酸和六次甲基四胺溶液对腐蚀后的试样进行腐蚀产物清除;对于TA24 钛合金采用附录A 中C.7.1 规定的硝酸溶液对腐蚀后的试样进行腐蚀产物清除。 从腐蚀试验前后的试样质量变化计算腐蚀速率v(mm/a),公式如(1)所示:

式中v—— 腐蚀速率,mm/a

M—— 试验前的试样质量,g

Mt—— 试验后的试样质量,g

S—— 试样的表面积,cm2

t—— 试验时间,h

D—— 材料的密度,g/cm3

1.4 腐蚀电化学表征

测量不同溶液中TA24 和907A 的开路电位、极化曲线和交流阻抗,此外还测量了TA24 的点蚀电位,进一步评价药剂A 在海水介质中对材料的腐蚀影响。 电化学测量在PARSTAT 2273 电化学工作站上完成,采用标准的三电极体系,辅助电极为石墨电极,参比电位为饱和甘汞电极(SCE),工作电极为试验材料,试样面积1 cm2。 电化学阻抗谱测量频率范围为1.0×(105~10-1) Hz,正弦波激励信号幅值为10 mV;极化曲线测试扫描区间为-0.25~2.50 V(相对开路电位),扫描速率为0.33 mV/s。

2 结果与讨论

2.1 腐蚀形貌分析

TA24 钛合金浸泡前样品表面呈银白色金属光泽,在3 种海水溶液浸泡过程中钛合金表面形貌的变化规律基本一致:表面颜色逐渐变暗,表明表面有腐蚀产物膜形成,随着时间的延长色泽略有加深,但样品表面依旧平整,均无明显腐蚀现象,未观察到局部腐蚀。

907A 浸泡前样品表面呈银白色金属光泽,在3 种人工海水环境下浸泡均腐蚀明显,表面布满红色锈层,随时间的延长,表面锈层颜色变深由红色变为褐色。907A 在3 种海水介质中浸泡1 000 h 后宏观形貌无明显区别,微观形貌观察发现,3 种海水介质溶液中形成的红色和棕褐色腐蚀产物较为疏松,保护性不佳。

2.2 腐蚀速率

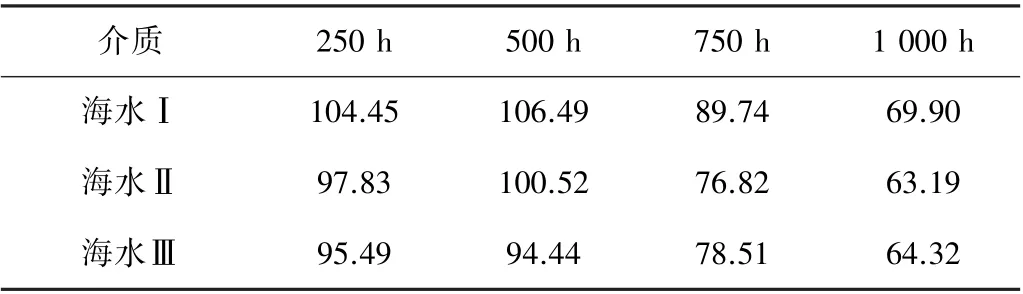

TA24 钛合金在3 种海水中浸泡腐蚀速率变化较为一致,见表3 和图1。 前250 h,钛合金轻微失重,但腐蚀率较小(不大于2 μm/a,正值为失重);500 h 后为增重,表面生成钝化膜增重速率快于腐蚀失重速率,表观腐蚀速率为负值,后续增重速率极小,表明TA24 在3种海水介质中均有较好耐蚀性;同时数值相近的腐蚀速率也表明,添加浓度为5 mg/L 和10 mg/L 的药剂A对TA24 的腐蚀速率影响较小。

表3 TA24 在不同海水介质中腐蚀试验后腐蚀速率(μm/a)Table 3 Corrosion rates of TA24 after corrosion immersion in three kinds of artificial seawater(μm/a)

图1 TA24 在不同腐蚀介质中的腐蚀速率Fig. 1 Corrosion rate of TA24 in three kinds of artificial seawater 907A 钢经1 000 h 腐蚀试验后的腐蚀速率见表4和图2。

表4 907A 在不同海水介质中腐蚀试验后腐蚀速率(μm/a)Table 4 Corrosion rates of 907A after corrosion immersion in three kinds of artificial seawater(μm/a)

图2 907A 在不同人工海水中的腐蚀速率Fig. 2 Corrosion rate of 907A in three kinds of artificial seawater

在3 种腐蚀介质中,500 h 人工海水中腐蚀最大,随试验时间的延长,腐蚀失重(正值为失重)依然在增加,但腐蚀速率在降低,这主要是由于腐蚀产物膜层的逐渐增厚对腐蚀产生一定抑制作用。 在添加药剂A 的人工海水腐蚀率中的907A 钢腐蚀率小于未加的人工海水的,表明药剂A 对907A 钢海水腐蚀有一定的减缓作用;而且可以看出,含有药剂A 浓度为5 mg/L 时比10 mg/L 时的腐蚀速率相对较低,但总体来讲,药剂A对907A 的缓蚀效果并不显著。

2.3 开路电位

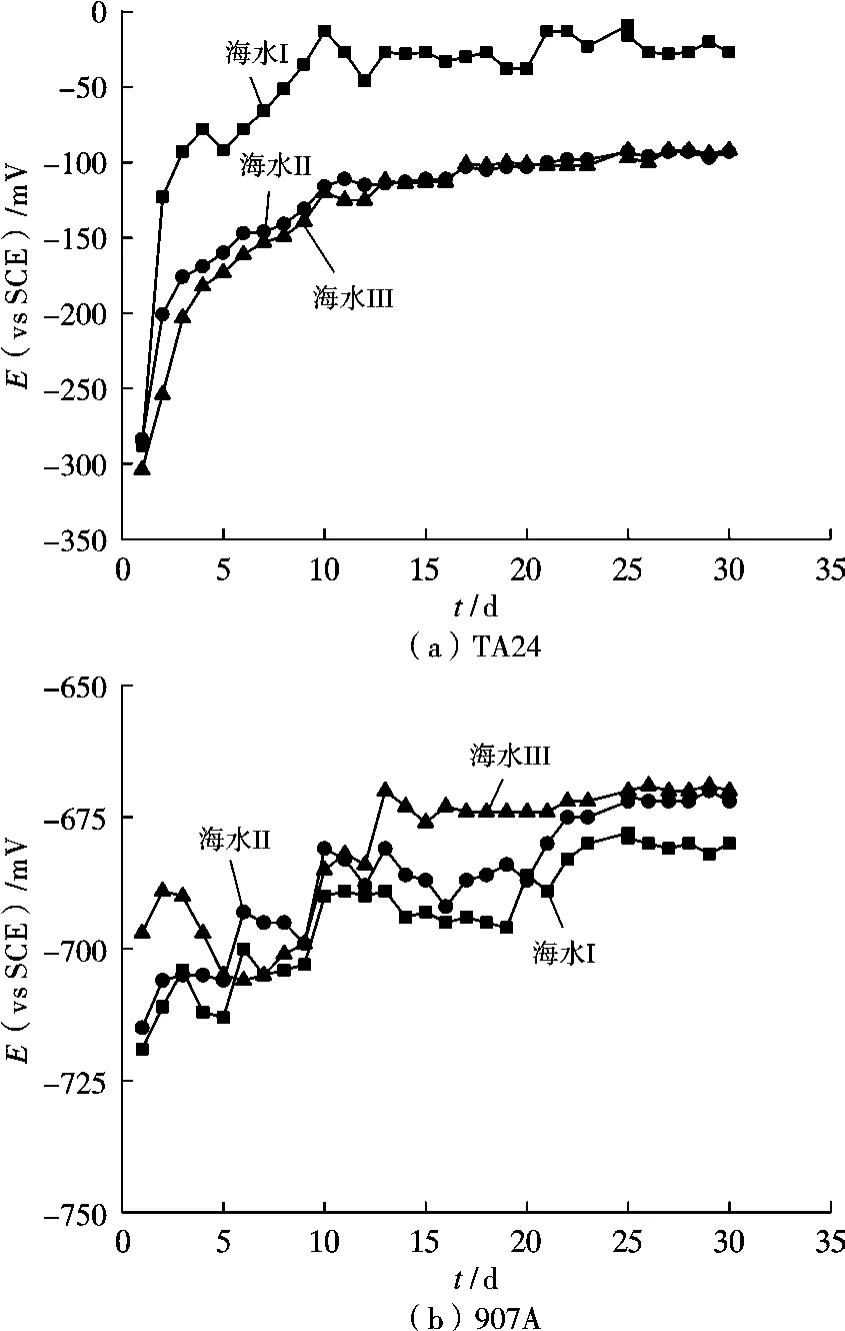

2 种钢在3 种海水介质中的开路电位随时间变化见图3。

图3 TA24 和907A 开路电位随浸泡时间变化曲线Fig. 3 Open circuit potential change curves of TA24 and 907A alloys with immersion time

由图3a 可知,3 种溶液中TA24 初始开路电位值位于-300 mV(vs SCE,下同)左右,短期内(3 d)电位均大幅正移,表明合金表面快速钝化;10 d 后开路电位趋于稳定,随后电位增加趋势变缓,表面基本形成均匀稳定的钝化膜[7],这与上述各溶液中浸泡的样品腐蚀速率变化规律一致;30 d 后,海水I 中样品电位稳定在-30 mV,海水II 和海水III 中的稳定在-90~-110 mV,表明药剂A 的加入,使TA24 的开路电位向负移动,表面活性有所增加。

由图3b 可知,随时间的延长,907A 钢开路电位正移,海水I 中10 d 后试样开路电位稳定在-680~-690 mV,海水II 中10 d 后开路电位稳定在-670~ -680 mV;海水III 中10 d 后开路电位稳定在-670~ -675 mV,药剂A 的加入使907A 钢的开路电位相较于未加入时略正移(~10 mV)。 可以看出,药剂A 对在海水中对TA24 钛合金及非钝化金属907A 钢腐蚀的影响作用存在差别。

2.4 极化曲线

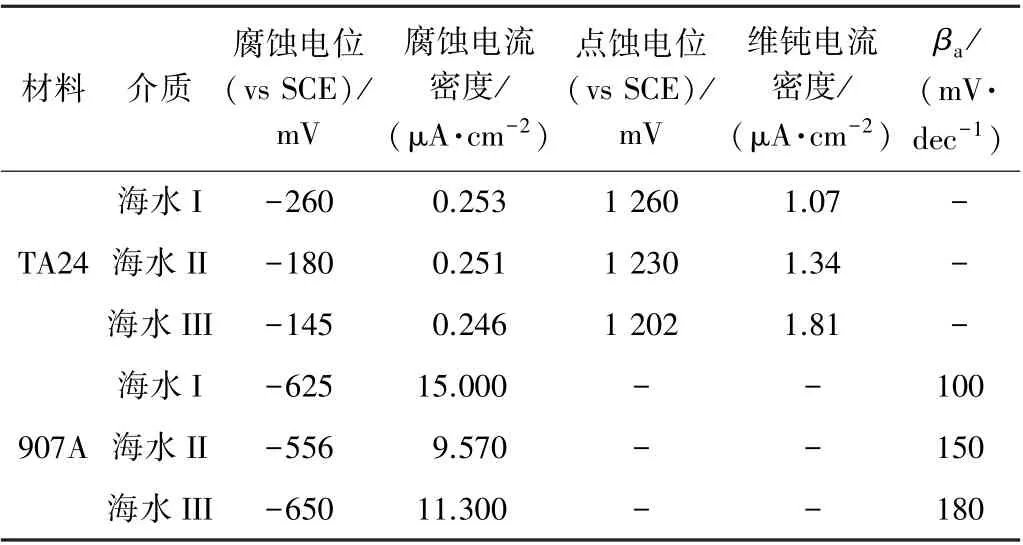

TA24 在3 种海水介质中极化曲线见图4a,电化学拟合结果见表5。 结果表明,TA24 合金均存在明显钝化区[8],随着药剂A 的加入自腐蚀电位正移,腐蚀电流较小,均为10-7A/cm2量级。 对于钛合金这类具有明显钝化特性的金属,均匀腐蚀程度较轻微,关注更多的是点蚀等局部腐蚀发生的可能性。 从极化曲线测量结果看,3 种介质中TA24 点蚀电位较正(~+1.2 V)(如图4a 中横虚线所标注位置),且差别较小,一方面表明TA24 在海水介质中具有较好的耐点蚀性能,另一方便也说明药剂A 的添加对TA24 海水中耐点蚀能力影响较小。 另外,钛合金维钝电流密度随药剂A 浓度的增加略有增加(见表5),表明同样处于钝化状态下有药剂A 时的腐蚀速率(实际为增重)略高,这与前面腐蚀增重和腐蚀速率变化的规律相一致。

表5 TA24 和907A 在3 种人工海水介质中的电化学参数Table 5 Electrochemical parameters of TA24 and 907A in three kinds of artificial seawater

图4 TA24 和907A 在3 种人工海水介质中的极化曲线Fig. 4 Polarization curves of TA24 and 907A in three kinds of artificial seawater

907A 钢在3 种海水介质中极化曲线见图4b,电化学拟合结果见表5。 由结果可知,907A 在海水介质中无明显的钝化行为,阳极呈活性溶解状态[9,10]。 3 种溶液中腐蚀电流密度均在10-5~10-6A/cm2左右,但在海水II 中腐蚀电流密度最低,其次是海水III,海水I 中最大,这与前面测得的腐蚀速率的变化规律相一致:药剂A 在人工海水介质中对907A 的腐蚀有一定抑制作用,在浓度为5 mg/L 时抑制作用相对明显,并且浓度升高,抑制作用下降。 另外,加入药剂A,907A 更容易发生阳极极化,表明药剂A 主要通过影响907A 的阳极极化程度来影响其腐蚀行为和速率。

2.5 交流阻抗

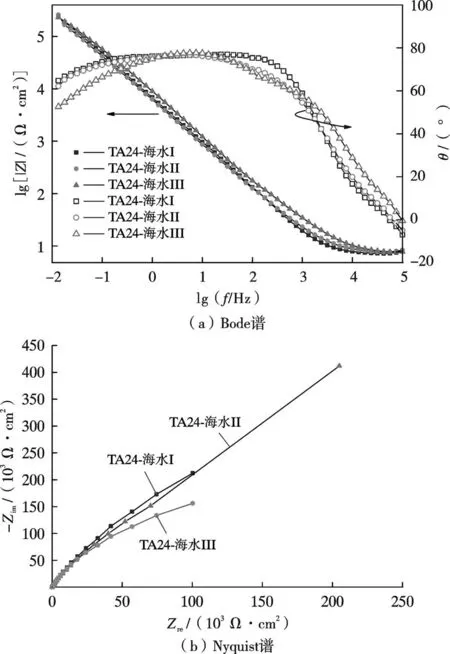

TA24 在3 种海水介质中交流阻抗谱见图5。 由结果可知,3 种海水介质中,阻抗谱未见明显变化,低频阻抗值差别较小,在海水I、海水II、海水III 中分别为2.35×105,2.56×105,2.32×105Ω·cm2。

图5 TA24 在3 种海水介质中Bode 谱和Nyquist 谱Fig. 5 Electrochemical impedance spectroscopy of TA24 in three kinds of artificial seawater

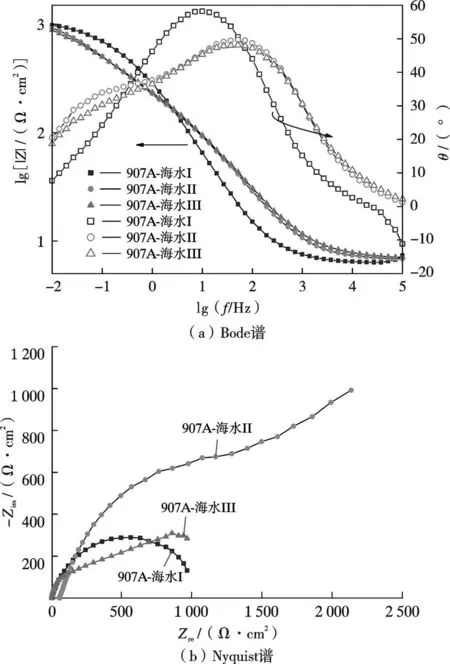

907A 在海水I、海水II、海水III 中交流阻抗谱见图6,对应低频阻抗值分别为9.77×102,9.23×102,8.88×102Ω·cm2,由结果可知,海水I 中呈单一容抗弧,但在海水II 中则出现了2 个时间常数,已不再是单一的容抗弧,海水II 阻抗值也远大于海水I 中的;随着药剂A浓度的进一步增加,海水III 中的阻抗值明显减小。 结果表明在海水II 中,907A 腐蚀反应总阻力最大,即腐蚀速率最小。

图6 907A 在3 种海水介质中Bode 谱和Nyquist 谱Fig. 6 Electrochemical impedance spectroscopy of 907A in three kinds of artificial seawater

2.6 讨 论

在当前试验条件下,药剂A 的加入对TA24 钛合金及907A 合金钢在海水中的基本腐蚀规律并无本质影响,钛合金仍表现出典型的钝化金属腐蚀行为,而合金钢依然发生以阳极活性溶解引起的均匀腐蚀。 但药剂A 对钝态和非钝态的腐蚀过程产生的影响存在差别:会引起钝态钛合金表面的轻微活化,导致开路电位相对负移,维钝电流密度(对应钝化状态下的腐蚀速率)略微增加;加入药剂A 后907A 腐蚀速率略有降低。 这是由于防污药剂A 是由C、H、O、N 4 种元素组成的长链烷基胺非氧化性乳状液,由于其不含卤素等典型破坏钝化膜的物质,因此其对钝化金属TA24 的钝化膜特性和腐蚀行为影响程度较小;又由于其拥有亲水基和疏水基,能在金属表面形成分子级有机膜,并通过促进907A 阳极极化,在一定程度上会减弱非钝态金属的活性溶解。 后续为进一步揭示药剂A 的加入对材料腐蚀机理的影响,需深入开展药剂本身分子结构表征及微观界面分析。

3 结 论

(1)TA24 钛合金在海水介质中存在明显的钝化行为,具有较好的耐蚀性;药剂A 的加入对钛合金腐蚀行为、腐蚀速率和耐点蚀能力无明显影响,浸泡1 000 h钛合金的腐蚀速率仍维持在10-3mm/a 量级。

(2)907A 合金钢在海水介质中表现出均匀腐蚀行为,浸泡1 000 h 平均腐蚀速率不大于70 μm/a ;添加防污药剂A 后907A 仍为均匀腐蚀,未出现钝化行为,对腐蚀有一定抑制作用,但降低程度有限,总体对腐蚀影响程度较小。

综上,防污药剂A 的应用不会对TA24 钛合金及907A 合金钢在海水中的应用产生明显腐蚀加速,从腐蚀防护角度评价其使用较为安全。