磁控溅射CrAlSiN 膜层的高温性能研究

2023-03-05何月漫刘展硕杜晓明

何月漫, 刘展硕, 柳 泉, 刘 贺, 杜晓明, 张 罡

(沈阳理工大学材料科学与工程学院, 辽宁 沈阳 110159)

0 前 言

过渡金属氮化物硬质膜CrAlSiN 凭借其纳米复合结构在刀具、模具等领域显示出了广阔的应用前景[1,2]。 CrAlSiN 膜可应用于高速切削和干摩擦,模具抵抗高温和大变形,航空发动机部件抵御高温冲蚀和高温氧化等条件下[3,4]。 前期研究[5]表明,采用磁控溅射技术在CrAlSiN 膜中加入Si 后阻断了柱状晶生长,形成由晶态CrAl(Si)N 纳米晶粒和非晶态Si3N4晶界相组成的纳米复合结构,力学性能得到改善。 此外,在高温服役条件下,除膜层形成的保护性(Cr,Al)复合氧化层外,SiO2的形成也可以提高膜层的抗氧化性能[6],膜层性能的影响因素与其本征力学性能(如硬度和模量)和使役条件(如高温抗氧化)有关。 氧化温度提高导致保护性膜层发生相变和应力开裂,使氧向膜层内扩散、基材元素向膜层表面外扩散的过程加速,膜层应力增加,最终导致膜层开裂失效[7]。

在前期国内外的研究[3,6-8]中,以电弧离子镀制备CrAlSiN 膜层为主流,近年来,通过高功率脉冲磁控溅射辅助沉积等新技术制备的CrAlSiN 膜层,克服了电弧离子镀大颗粒问题的弊端,且显著提升了沉积效率和膜层质量,成为新的研究热点[5,9-11]。 目前,电弧离子镀和磁控溅射CrAlSiN 膜层的抗氧化温度的最高温度分别为900 ℃和1 000 ℃[8],本课题组的前期研究[12]也表明磁控溅射CrAlSiN 膜层的抗氧化温度达到900℃。 但是在干摩擦、高速切削等条件下,刀具膜层抗氧化、相稳定性与膜层的摩擦磨损性能有密切关系,因此,研究900~1 000 ℃高温下,膜层的高温组织演变和抗摩擦磨损性能具有重要意义。 本工作通过磁控溅射技术在高速钢表面制备CrAlSiN 薄膜,并在700,800,900,1 000 ℃下进行高温氧化试验,研究高温氧化后CrAlSiN 薄膜的纳米硬度、模量、相稳定性、氧化产物和膜层磨损率的演变规律,为刀具、模具等领域纳米复合薄膜的应用提供理论依据。

1 试 验

1.1 CrAlSiN 薄膜的制备

使用QHV-JGP400B Ⅱ多靶磁控溅射镀膜设备在高速钢(W18Cr4V)基材表面沉积CrAlSiN 膜层。 选用纯度为99.999%的高纯单质Cr、Al 和Si 靶作为溅射靶材,靶材和基材尺寸分别为φ50.8 mm×3.0 mm 和15.0 mm×15.0 mm×5.0 mm。

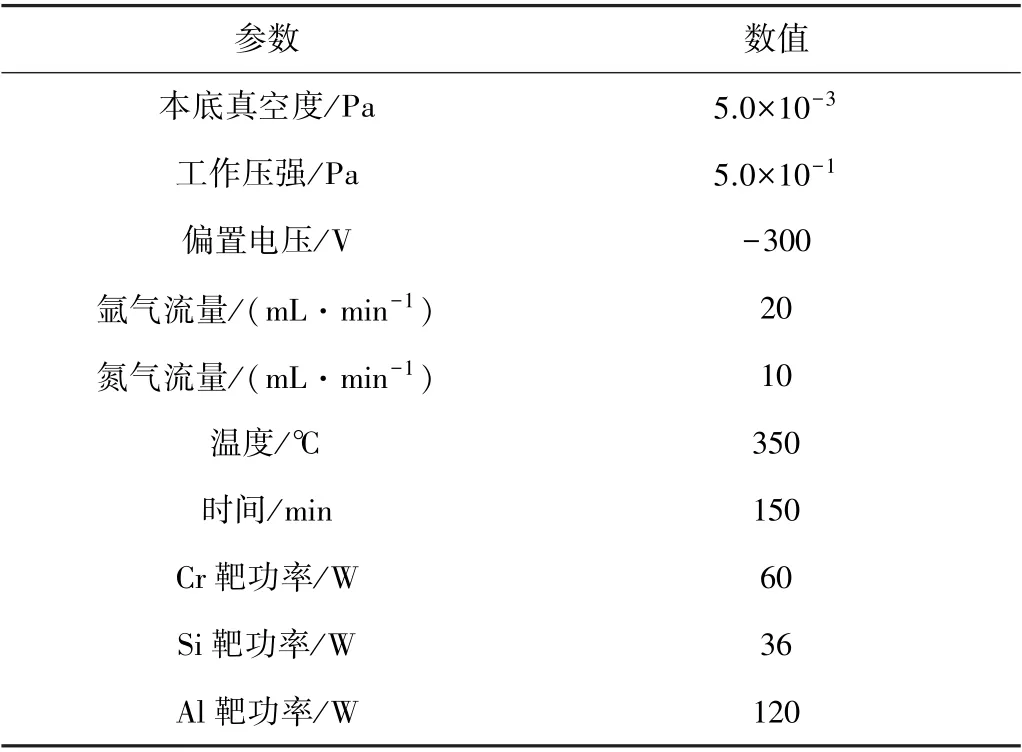

试样经抛光及超声清洗后,在磁控溅射系统中辉光清洗30 min。 沉积前,真空工作室被抽真空至基压小于5.0×10-3Pa。 同时,加热室和基材的温度保持在350 ℃。 然后引入50 mL/min 流速的高纯氩气(Ar,纯度99.99%),使沉积室内压强保持在5 Pa,在偏置电压为-300 V 的条件下进行1 h 的等离子清洗后,沉积Cr过渡层,以提高涂层的附着力。 最后,通入10 mL/min流速的高纯氮气(N2,纯度99.99%)和20 mL/min 流速的高纯氩气(Ar,纯度99.99%),工作压强为5.0×10-1Pa,利用Cr 靶、Al 靶和Si 靶共沉积CrAlSiN 膜层。 采用课题组前期优化工艺条件的工艺参数如表1 所示[12]。

表1 CrAlSiN 薄膜沉积工艺参数Table 1 CrAlSiN film deposition process parameters

1.2 测试分析

CrAlSiN 膜层的抗氧化性实验在SRJX-4-10 型箱式炉中进行,样品分别在700,800,900,1 000 ℃中等温退火,升温速率5 ℃/min,退火保温时间1 h。

采用G200 纳米力学测试仪测量膜层的硬度、弹性模量和磨损率。 采用连续刚度法(CSM)测量硬度和弹性模量。 磨损率计算公式为[13]:

式中,VΔ表示损失量(=划痕宽度×残余划痕高度),N表示法向载荷,L表示滑动距离。

采用TESCAN MAIA3 扫描电镜(SEM)分析试样表面形貌,采用扫描电镜自带的能量分析谱仪(EDS)分析膜层化学成分。 使用Ultima IV 型X 射线衍射仪(XRD)分析膜的物相结构。 衍射角10°~90°,扫描步长10 (°)/min,XRD 谱与标准卡片谱对比分析膜层样品的物相结构。

2 结果与分析

2.1 沉积态下膜层的形貌、成分及相结构

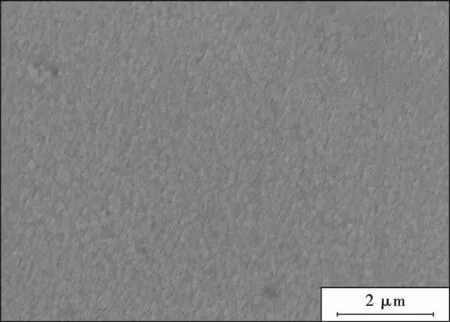

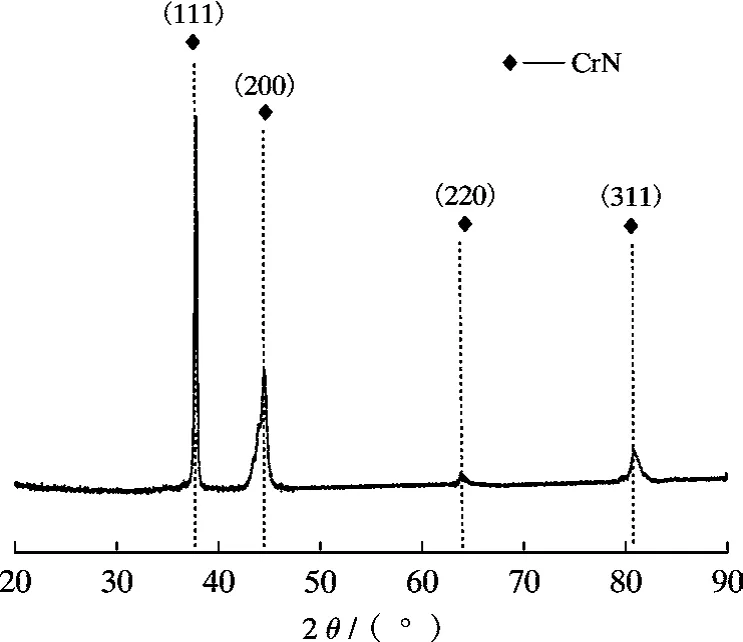

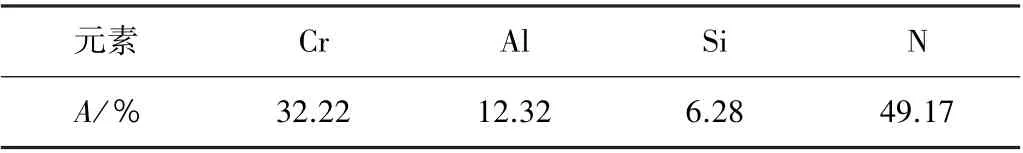

沉积态CrAlSiN 膜层的表面形貌、元素组成和XRD 谱分别如图1、表2 和图2 所示。

图1 沉积态CrAlSiN 膜层表面的SEM 形貌Fig. 1 SEM morphology of the surface of CrAlSiN film layer in the deposited state

图2 CrAlSiN 膜层的XRD 谱Fig. 2 XRD spectrum of CrAlSiN film layer

表2 沉积态CrAlSiN 膜层的EDS 元素组成Table 2 EDS elemental composition of CrAlSiN film layers in the deposited state

膜层表面平整致密,无微裂纹等明显缺陷,主相为fcc-CrN 结构。 在XRD 谱中未检测到与Si3N4有关的衍射峰,CrAlSiN 薄膜中的Si3N4是以非晶形式作为界面相与fcc-CrN 相并存。 关于掺杂Si 元素的CrAlSiN 膜的研究[14,15]展示了纳米晶fcc-CrN 镶嵌在非晶Si3N4界面相中的典型纳米复合结构。

2.2 高温氧化后膜层形貌、成分及相结构

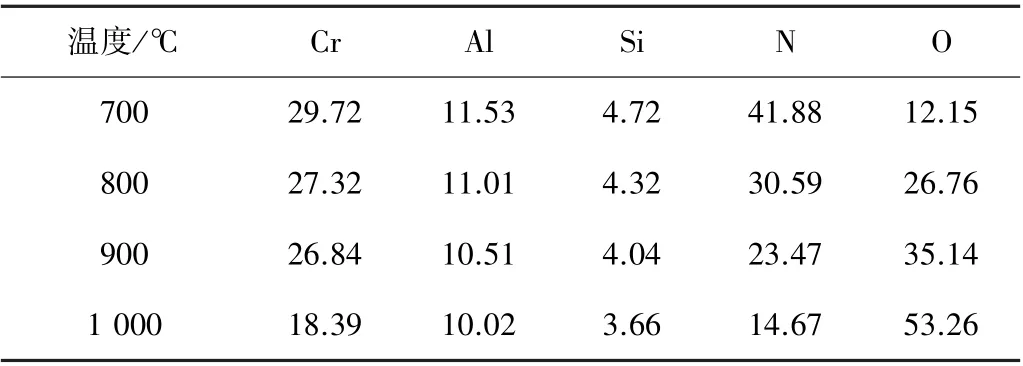

图3 和表3 分别为不同温度氧化后膜层的SEM 表面形貌和EDS 元素组成。 图4 为不同氧化温度下的CrAlSiN 膜层XRD 谱。

图3 不同氧化温度下CrAlSiN 膜层的表面形貌Fig. 3 Surface morphologies of CrAlSiN film layers at different oxidation temperatures

图4 不同氧化温度下的CrAlSiN 膜层的XRD 谱Fig. 4 XRD spectra of CrAlSiN film layers under different oxidation temperature

表3 高温氧化后CrAlSiN 膜层的EDS 元素组成(原子分数)%Table 3 EDS elemental composition of CrAlSiN film layers after high temperature oxidation(atomic fraction) %

由图3、表3、图4 可知,700 ℃时薄膜表面产生微裂纹;EDS 结果显示薄膜组成元素含量与高温氧化前的沉积态相比无太大变化,O 元素被检测到,但含量不高,薄膜表面氧化程度不明显;XRD 分析表明膜层主相为fcc-CrN,其晶面衍射峰取向分别为(111)、(200)和(311),出现了(221)和(220)取向的Al2O3衍射峰以及(214)和(300)取向的Cr2O3衍射峰。 800 ℃时膜层表面出现微量、 细小的白色颗粒状氧化物;EDS 结果显示Cr 元素含量略有下降,Al 和Si 元素含量无太大变化,N元素下降,O 元素含量增大;XRD 分析表明在800 ℃下氧化后,出现了新的Al2O3(202)衍射峰,膜层主相结构无明显变化,氧化物衍射峰强度随氧化温度的升高而升高。 膜层表面形成较致密的Al2O3和Cr2O3氧化层,阻止氧元素进一步向膜层内部渗透,避免CrAlSiN 薄膜发生更严重的高温氧化[16]。 900 ℃时膜层表面颗粒状氧化物的数量略有增加,但粒径依然很小;EDS 结果显示膜层中Al、Cr 和Si 元素含量略有降低,N 元素含量下降,O 元素含量增大;XRD 分析表明Al2O3衍射峰保持稳定,新增Cr2O3(220)衍射峰,说明Cr2O3的稳定性降低。 在900 ℃下氧化时,膜层表面形成的Cr、Al 氧化物结构依然具有保护性作用,未见基材元素扩散到膜层表面。 1 000 ℃时膜层中形成沿柱状晶界裂纹连续分布的大量白色颗粒状氧化物;EDS 结果显示Cr 和N元素含量急剧下降,Al 和Si 元素含量略有下降,O 元素含量剧增;XRD 分析表明,膜层内CrN 相和Al2O3依然保持稳定,新增Cr2O3(104)衍射峰,表明Cr2O3继续演变,热稳定性降低,氧化加剧。 在1 000 ℃下氧化时,膜层仍保持CrN、Al2O3和Cr2O3的混合结构,未见基体等元素扩散至膜层表面,说明纳米复合结构具有良好的抗氧化性和热稳定性,其原因在于非晶Si3N4结构具有阻止晶粒长大和抑制O 元素扩散的作用。

随着氧化温度的升高,薄膜表面产生裂纹,由EDS 和XRD 分析可知,裂纹区域析出物为Cr2O3、Al2O3和SiO2混合氧化层。 纳米复合结构的CrAlSiN薄膜在氧化过程中发生氧元素向薄膜内扩散和氮元素向薄膜外扩散2 个过程,随着氧化温度的升高,氧元素与薄膜组成元素发生反应,形成Cr2O3、Al2O3和SiO2的混合层次,阻碍元素间的相互扩散,使薄膜具有更好的抗氧化性。 在氧化初期,Al 向外扩散形成近表面富Al 氧化物,Al2O3比Cr2O3更稳定,形成的氧化层能有效抑制O 元素向内扩散,掺杂Si 的氮化物膜层发生氧化时,形成SiO2氧化层,可抑制O 元素向内扩散。 在薄膜顶部形成的Al2O3和富Si 氧化物可阻碍Cr 的快速向外扩散和O 元素在高温下向内扩散,提高抗氧化性[17]。

2.3 高温氧化前后膜层的硬度、弹性模量及纳米磨损率分析

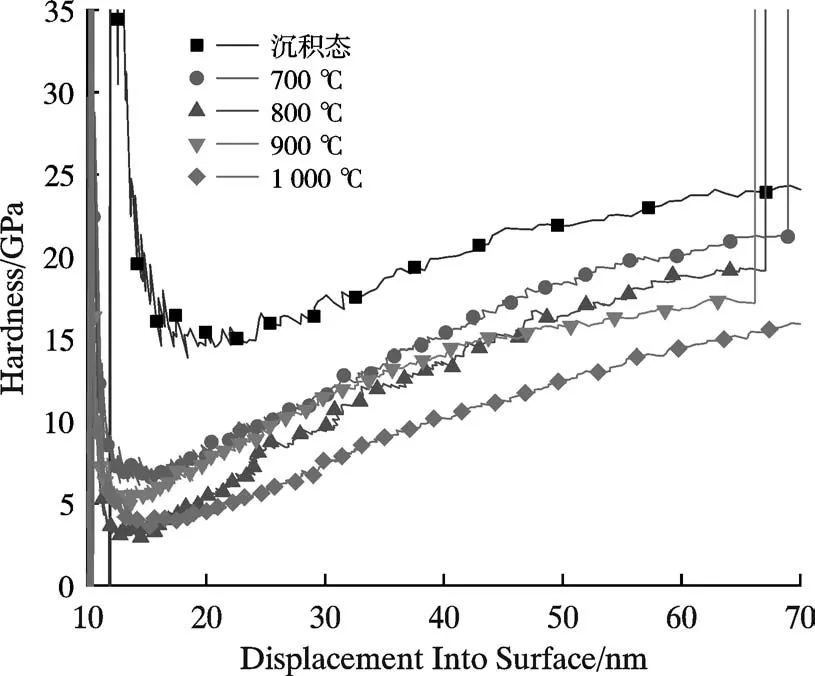

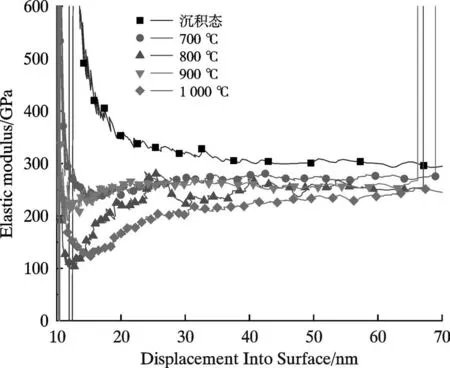

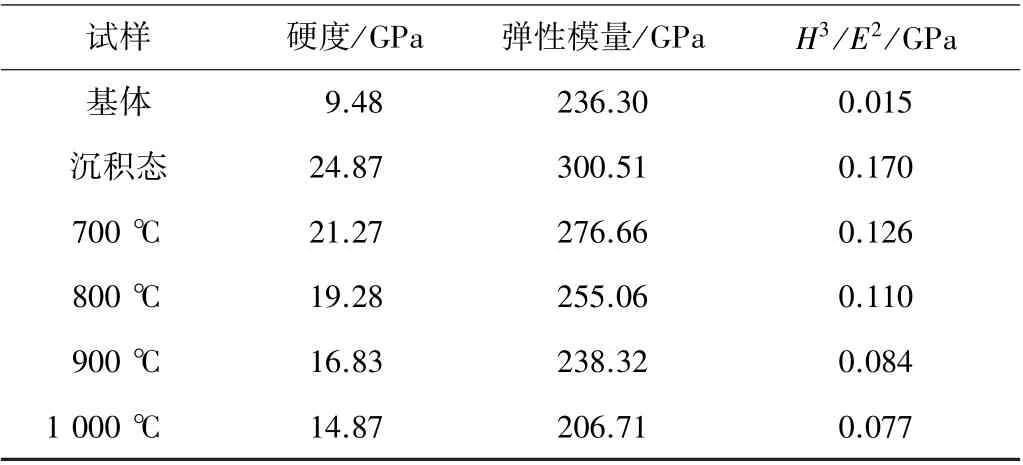

图5 和图6 为CrAlSiN 膜层氧化前后的硬度、弹性模量-位移曲线。 表5 为高速钢基体、沉积态和高温氧化后CrAlSiN 膜层的硬度、弹性模量和H3/E2比值。

图5 氧化前后CrAlSiN 涂层的硬度-位移曲线Fig. 5 Hardness-displacement curves of CrAlSiN coatings before and after oxidation

图6 氧化前后CrAlSiN 涂层的弹性模量-位移曲线Fig. 6 Elastic modulus-displacement curves of CrAlSiN coatings before and after oxidation

表4 基体及CrAlSiN 膜层氧化前后的硬度、弹性模量和H3/E2 比值Table 4 Hardness, elastic modulus and H3/E2 ratio before and after oxidation of the substrate and CrAlSiN film layers

分析在高速钢基体上沉积CrAlSiN 膜层后表面的硬度、弹性模量以及塑性变形抗力提高的原因如下:CrAlSiN 沉积中存在如下“加工-性能”特征:Si 产生固溶硬化和晶粒细化使晶界的临界断裂应力增加;外延生长诱导膜交变应力场使晶界能增加、位错运动受到限制;Ar 离子轰击使薄膜中产生高的压应力;纳米复合结构非晶组织的Si3N4/CrAlN 晶界阻止位错和裂纹的扩展及晶界的滑动[7,18]。

当氧化温度从700 ℃升高到1 000 ℃时,膜层的硬度、弹性模量和H3/E2比值均降低。 薄膜经700 ℃和800 ℃氧化后,硬度、模量略有下降;在900 ℃和1 000℃氧化后,薄膜硬度和弹性模量大幅下降。 XRD 和EDS 分析表明:在1 000 ℃下氧化后,薄膜仍保持fcc-CrN结构,且在薄膜表面没有检测到基体元素,说明薄膜在1 000 ℃时仍具有一定的抗氧化性。 硬度降低的主要原因有:氧化过程中膜层压应力释放;氧元素扩散引起的晶界脆化;此外,随着氧化温度的升高,薄膜的抗氧化能力下降,导致硬度降低。

表5 为高速钢基材、沉积态和高温氧化后CrAlSiN膜层的磨损率实验参数及结果。 磨损率由式(1)计算。

表5 纳米磨损率实验参数及结果Table 5 Experimental parameters and results of nano-wear rate

由表5 可知,基体的磨损率是沉积态CrAlSiN 薄膜的磨损率的4.58 倍,CrAlSiN 膜层表现出更好的耐磨损性能。 耐磨性提高的原因有:CrAlSiN 薄膜的纳米复合结构可抑制裂纹向平行于界面和薄膜表面的生长方向,从而提高薄膜的耐磨性[15];在磨损过程中薄膜表面形成保护性Si 氧化膜,使其具有较好的耐磨损性[19];此外,较高的硬度也可以提高薄膜的耐磨性能。 当氧化温度从700 ℃升高到1 000 ℃时,薄膜表面的磨损率升高,膜层的磨损率随温度的升高而增大,抗磨损性能随氧化温度的升高而减弱。 分析原因如下:氧化温度升高,薄膜表面产生微裂纹和氧化物,使薄膜表面的粗糙度和氧化应力增大;此外,膜层的H3/E2值也与磨损率有关,氧化温度越高,H3/E2值越小,硬度和韧性越低,磨损率越大,耐磨性越差。

3 结 论

磁控溅射CrAlSiN 膜层为面心立方结构。 沉积态薄膜的硬度为24.87 GPa,弹性模量为300.51 GPa,纳米磨损率为0.024 nm/mN。 基于(Cr,Al)N 纳米复合膜机理基础上的fcc-CrN 固溶强化相和较强的相间结合能提高了合金的硬度,使薄膜具有较好的硬度及耐磨性。

(1)高温氧化温度为700 ℃时,CrAlSiN 膜层的力学性保持不变;膜层表面Cr2O3、Al2O3和SiO2的复合结构可以提高薄膜的抗氧化性;1 000 ℃时膜层表面无脱落,仍具有一定的抗氧化性能。

(2)CrAlSiN 膜层的磨损率随氧化温度的升高而增大,膜层耐磨性能降低。 分析原因是随氧化温度的升高,膜层表面微裂纹增多,粗糙度增大,导致磨损率升高。