磨料反应特性及绿色络合剂对蓝宝石衬底抛光性能的影响

2023-03-04彭程詹友基许永超郑天清

彭程,詹友基,许永超,郑天清

(1. 福建省智能加工技术及装备重点实验室,福建 福州 350118;2. 福建理工大学 机械与汽车工程学院,福建 福州 350118;3. 福建理工大学 材料科学与工程学院,福建 福州 350118)

在蓝宝石抛光方法中,传统化学机械抛光(CMP)是一种被工业界广泛采用的全局平坦化技术。然而CMP抛光液成分中含有大量腐蚀性强、难降解的材料,同时其属于游离磨料加工,具有磨粒轨迹不可控、易团聚等缺陷,会导致蓝宝石表面在加工后出现较深的划痕和较大的亚表面损伤,阻碍了抛光后衬底表面质量的进一步提升[1-2]。半固结柔性抛光基于其柔性基体独特的“屈服效应”,可以减少甚至消除因磨料出刃高度不一致带来的深度划痕和亚表面损伤,进而提高加工后衬底的表面质量,以满足纳米级基体表面的加工要求。因此,半固结柔性抛光被认为是加工蓝宝石等硬脆性材料最有前途的方法之一[3-5]。Luo等[6]以金刚石和氧化铝作为磨料,对碳化硅衬底进行半固结柔性抛光,获得了纳米级表面,同时抛光液仅选用去离子水,避免了环境污染。林旺票等[7]通过活性软磨料制备了半固结柔性抛光工具,并研究了其对蓝宝石衬底的加工性能。然而,半固结柔性抛光中相对较软的柔性基体和较少的反应去除,也带来了较低的材料去除率(MRR)。例如:Xu等[8]采用半固结柔性抛光方法,对比研究了单一磨料和混合磨料的加工性能,结果表明混合磨料相较于单一磨料获得了更低的表面粗糙度,但材料去除率仅为0.43 nm/min。因此,基于半固结柔性抛光技术,探究活性磨料的固相反应特性和绿色抛光液络合剂组分对抛光性能的影响,以形成高效率、高质量,且绿色无污染的单晶蓝宝石衬底抛光技术是非常有必要的。

本文基于不同反应活性的二氧化硅磨料和绿色络合剂,以不饱合树脂为基体,通过搅拌分散、刮平制膜及固化成盘等工序制备半固结柔性抛光垫进行抛光试验。采用材料去除率和表面粗糙度作为加工性能评价指标,探究了磨料化学反应特性及不同抛光液络合剂组分对单晶蓝宝石衬底抛光性能的影响。

1 试验

1.1 试验材料

使用水解沉淀法制备纳米粒径的高活性二氧化硅磨料:在去离子水中溶解一定量的氢氧化铵和乙醇(体积比为3∶25∶25);将含有正硅酸乙酯(C8H20O4Si)与乙醇的混合溶液缓慢倒入氢氧化铵水溶液中;利用恒温磁力搅拌器在30 ℃下混合反应24 h,得到白色沉淀;将白色沉淀离心洗涤及热处理后研磨,最终获得自制纳米粒径的二氧化硅磨料。自制纳米粒径的高活性二氧化硅磨料的反应制备流程如图1所示。

图1 合成高活性二氧化硅磨料的反应流程Fig.1 Reaction flow for synthesizing highly reactive silica abrasives

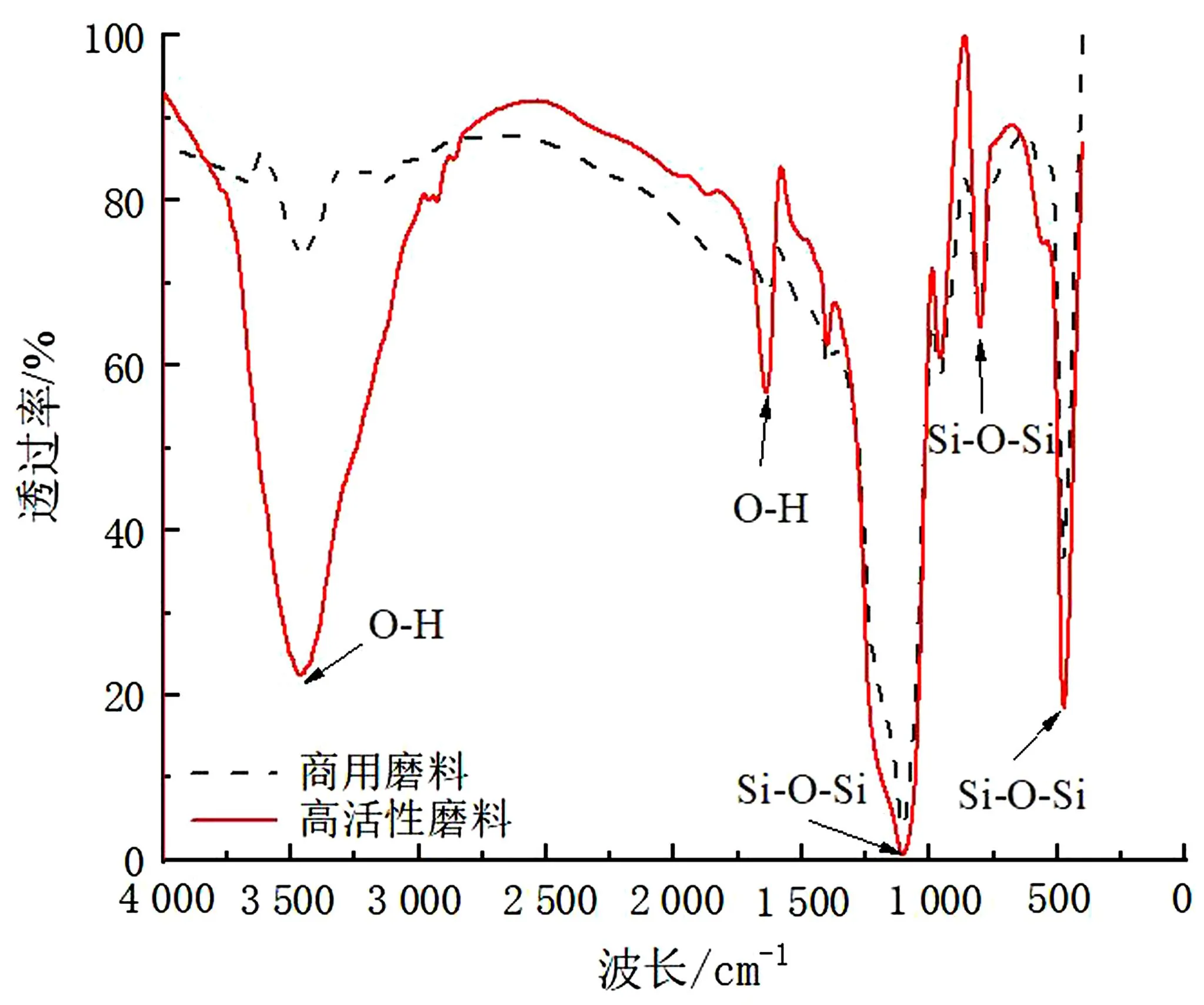

采用Nicolet 6700型傅里叶变换红外光谱仪(fourier transform infrared spectroscopy, FT-IR)分别检测自制高活性纳米二氧化硅和商用二氧化硅磨料的表面基团特征,结果如图2。图2中,位于1 099.94、801.27 和472.66 cm-1的吸收峰分别对应Si—O—Si的不对称拉伸振动、对称拉伸振动和弯曲振动,对应二氧化硅的特征峰,表明所制备的磨料为二氧化硅。同时,在3 459.33和1 637.38 cm-1附近出现的吸收峰归因于羟基,且自制活性二氧化硅的羟基吸收峰强度远高于商用二氧化硅。相较于商用磨料,高活性二氧化硅磨料表面存在更多数量的羟基,导致其具有更强的反应活性,进而加快了抛光过程中蓝宝石与磨料之间的界面反应速率。

图2 商用二氧化硅和自制活性二氧化硅的红外光谱结果Fig.2 Infrared spectra of commercial silica and custom-made active silica

配制的新型绿色环保型抛光液由氨甲基丙醇、络合剂和去离子水组成。其中,抛光液的pH值由氨甲基丙醇调制到10,络合剂分别选用甘露醇、三异丙醇胺和木糖醇,w络合剂为0.8%。试验使用的抛光液添加剂均为绿色可降解材料。

1.2 试验及检测方法

试验用直径5.08 cm单晶蓝宝石衬底(C向),表面初始粗糙度为(10±1)nm。抛光试验在UNIPOL-1200S型抛光机上进行。分别采用平均粒径为(120±5)nm高活性二氧化硅和商用二氧化硅作为磨料。以不饱和树脂作为抛光垫的柔性基体,经混合、搅拌将纳米粒径二氧化硅磨料(w二氧化硅=5 %)均匀分散在柔性基体中,再经过刮擦、固化等工序完成直径为300 mm的半固结柔性抛光垫的制作。抛光前,将载物盘在加热平台上加热到120 ℃,再通过熔融白蜡将蓝宝石衬底均匀地粘贴在载物盘中心。抛光平台如图3所示,抛光工艺参数为:抛光压力24 kPa、上/下盘转速60/120 r·min-1、抛光时间1.5 h。采用氨甲基丙醇将抛光液pH值调节至10,以不同反应活性磨料和不同种类络合剂作为影响因素,探究其对蓝宝石加工性能的影响。其中磨料分别为高活性磨料和商用磨料,络合剂分别为木糖醇、甘露醇和三异丙醇胺。抛光完成后,采用酒精对蓝宝石衬底超声清洗30 min,并通过烘干机烘干。采用精度为0.1 nm的接触式表面粗糙度测量仪每间隔30 min测量蓝宝石加工过程中衬底的表面粗糙度 (Ra)。Ra是蓝宝石衬底表面5个均匀分布区域粗糙度的平均值。采用原子力显微镜(atomic force microscopy, AFM)检测抛光后蓝宝石衬底的表面形貌。采用精密度为0.01 mg的精密电子天平,测量蓝宝石衬底加工前后的质量,经公式(1)获得蓝宝石衬底的材料去除率(MRR)。其中加工前后质量是连续3次称量后的平均值。

(1)

图3 抛光平台示意图Fig.3 Schematic diagram of polishing platform

式中,Δm为抛光前后蓝宝石晶片的质量差;ρ为蓝宝石晶片的密度,取值3.98 g/cm3;t为抛光时间,min。

2 结果与讨论

2.1 磨料反应活性对加工性能的影响

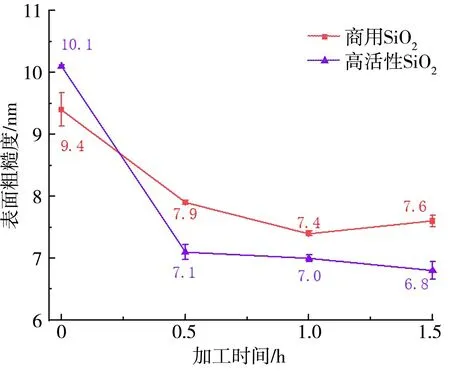

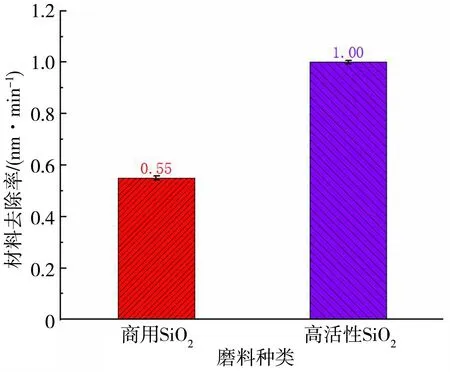

以去离子水为抛光液,分别以商用和高活性纳米二氧化硅颗粒为磨料,加工后蓝宝石衬底获得的表面粗糙度如图4所示。由图4可知,在加工过程中,蓝宝石衬底的表面粗糙度随加工时间的延长而不断下降,在1 h后下降趋势趋于平缓或出现反复。加工完成后,高活性二氧化硅磨料获得了6.8 nm的表面粗糙度,相较于商用二氧化硅的7.6 nm粗糙度降低了10.5%。蓝宝石衬底的材料去除率如图5所示。由图5可知,高活性二氧化硅磨料的材料去除率达到了1 nm/min,与商用二氧化硅的0.55 nm/min相比,提升了81.8%。综上结果表明,采用高活性二氧化硅作为磨料,加工后的蓝宝石衬底可同时获得更低的表面粗糙度和更高的材料去除率。上述结果是由于高活性二氧化硅磨料表面具有更多数量的羟基,增强了其与蓝宝石衬底之间的固相反应速率,进而获得了更好的表面质量和更快的加工效率。

图4 不同磨料抛光后蓝宝石衬底的表面粗糙度Fig.4 Surface roughness of sapphire substrate after polishing with different abrasives

图5 不同磨料抛光后蓝宝石衬底的材料去除率Fig.5 Material removal rate of sapphire substrate after polishing with different abrasives

2.2 绿色络合剂组分对加工性能的影响

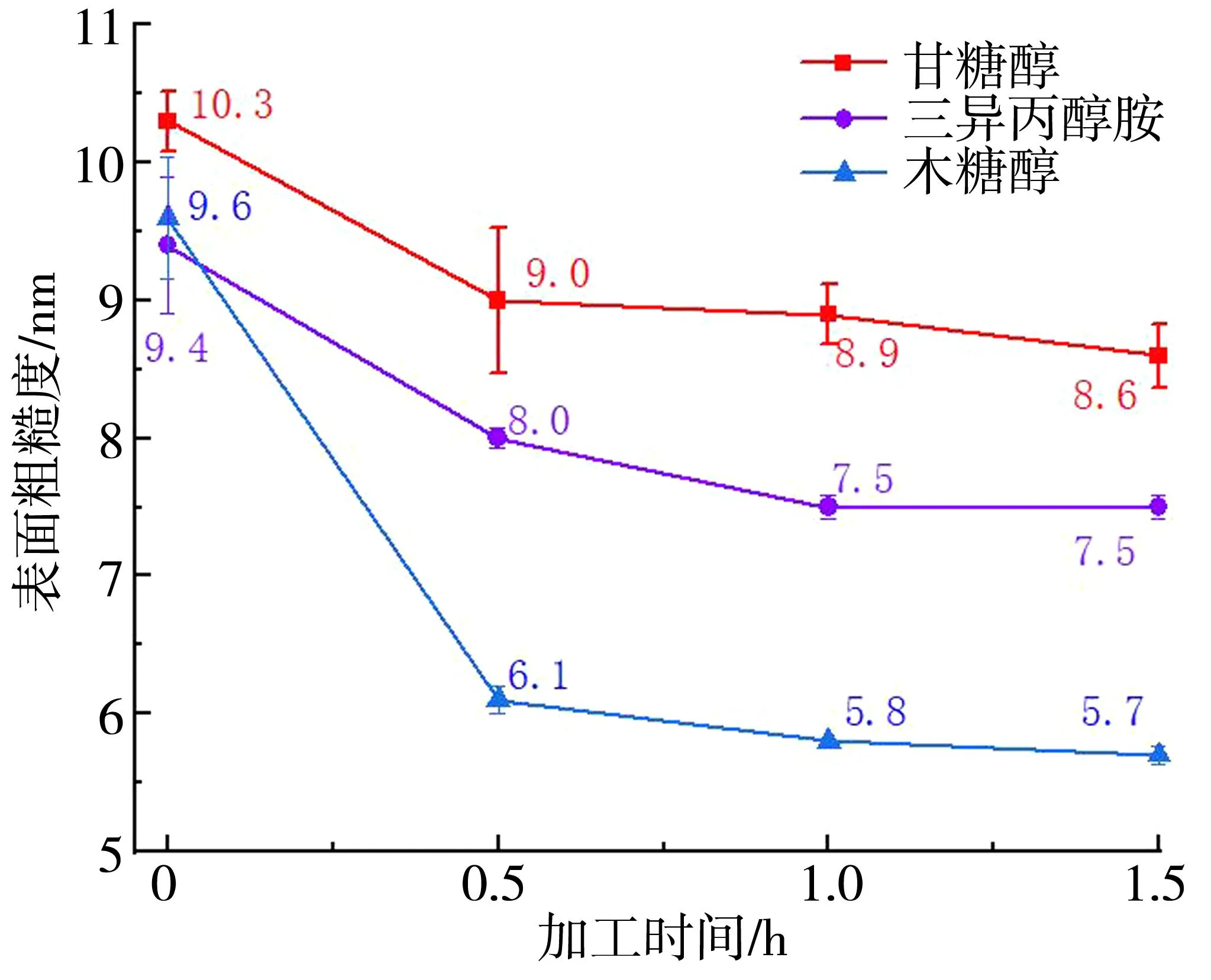

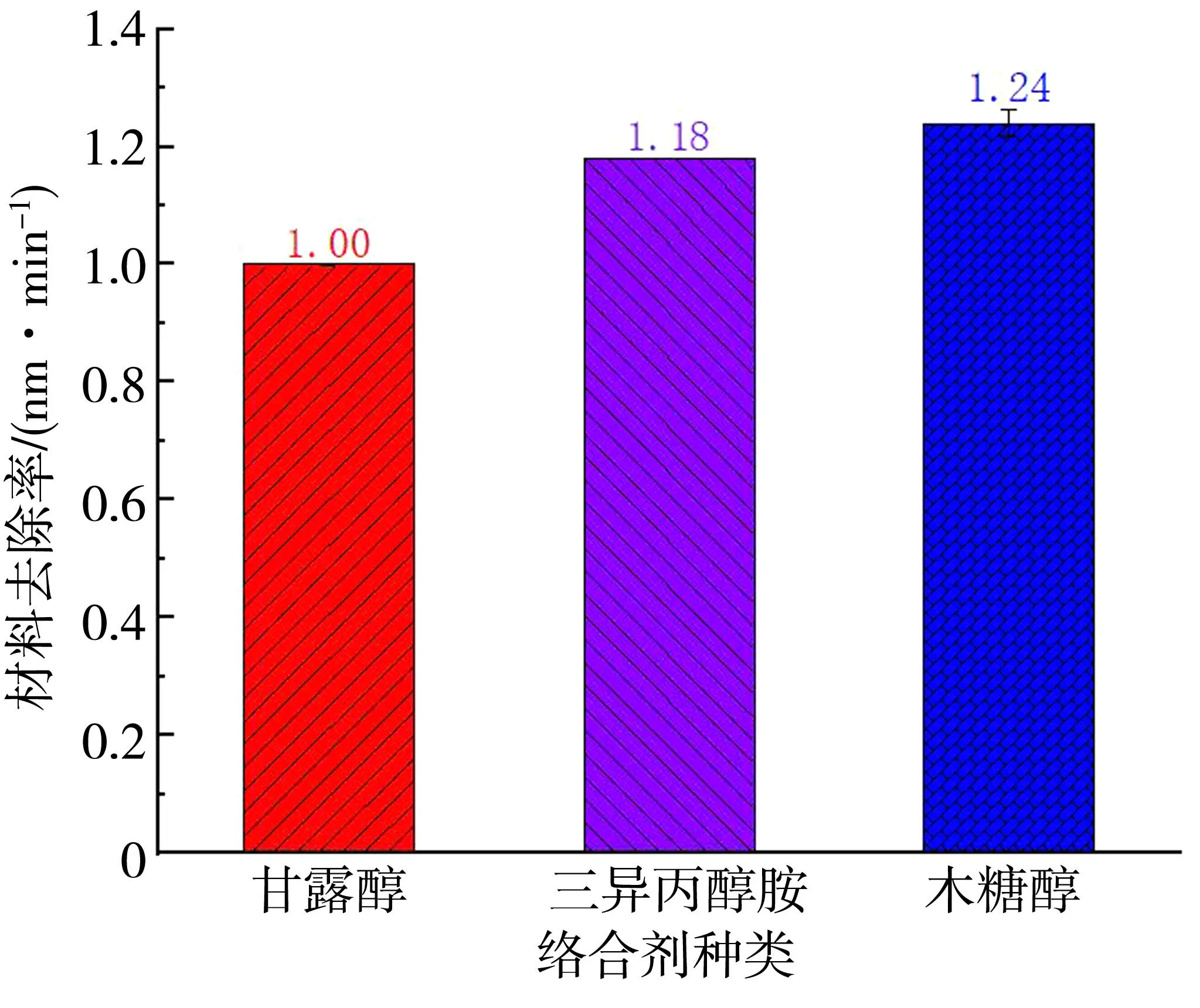

在磨料反应活性对加工性能影响研究的基础上,采用高活性纳米二氧化硅作为磨料,选用不同的绿色试剂作为络合剂配制抛光液,通过抛光试验,研究不同环保型绿色络合剂对蓝宝石衬底抛光性能的影响。图6为不同抛光液组分抛光后蓝宝石衬底的表面粗糙度。由图6可知,在加工过程中,蓝宝石衬底的表面粗糙度整体上随加工时间的延长而降低,并在加工1 h后下降趋势趋于平缓或出现反复。当抛光液组分中的络合剂为木糖醇时,蓝宝石衬底的表面粗糙度下降至5.7 nm,相较于甘露醇、三异丙醇胺的8.6 nm 和7.5 nm分别降低了33.7% 和24%。含有不同绿色络合剂的抛光液加工蓝宝石衬底时的材料去除率如图7所示。由图7可知,当抛光液组分中的络合剂为木糖醇时,蓝宝石衬底加工的材料去除率达到1.24 nm/min,相较于甘露醇、三异丙醇胺的1 nm/min和1.18 nm/min,分别提升了24% 和5.1%。综上结果表明,以木糖醇作为抛光液组分的络合剂,能够同时获得更低的表面粗糙度和更高的材料去除率。

图6 不同抛光液组分抛光后蓝宝石衬底的表面粗糙度Fig.6 Surface roughness of sapphire substrate after polishing with different complexing agents

图7 不同抛光液组分抛光后蓝宝石衬底的材料去除率Fig.7 Material removal rate of sapphire substrate after polishing with different complexing agents

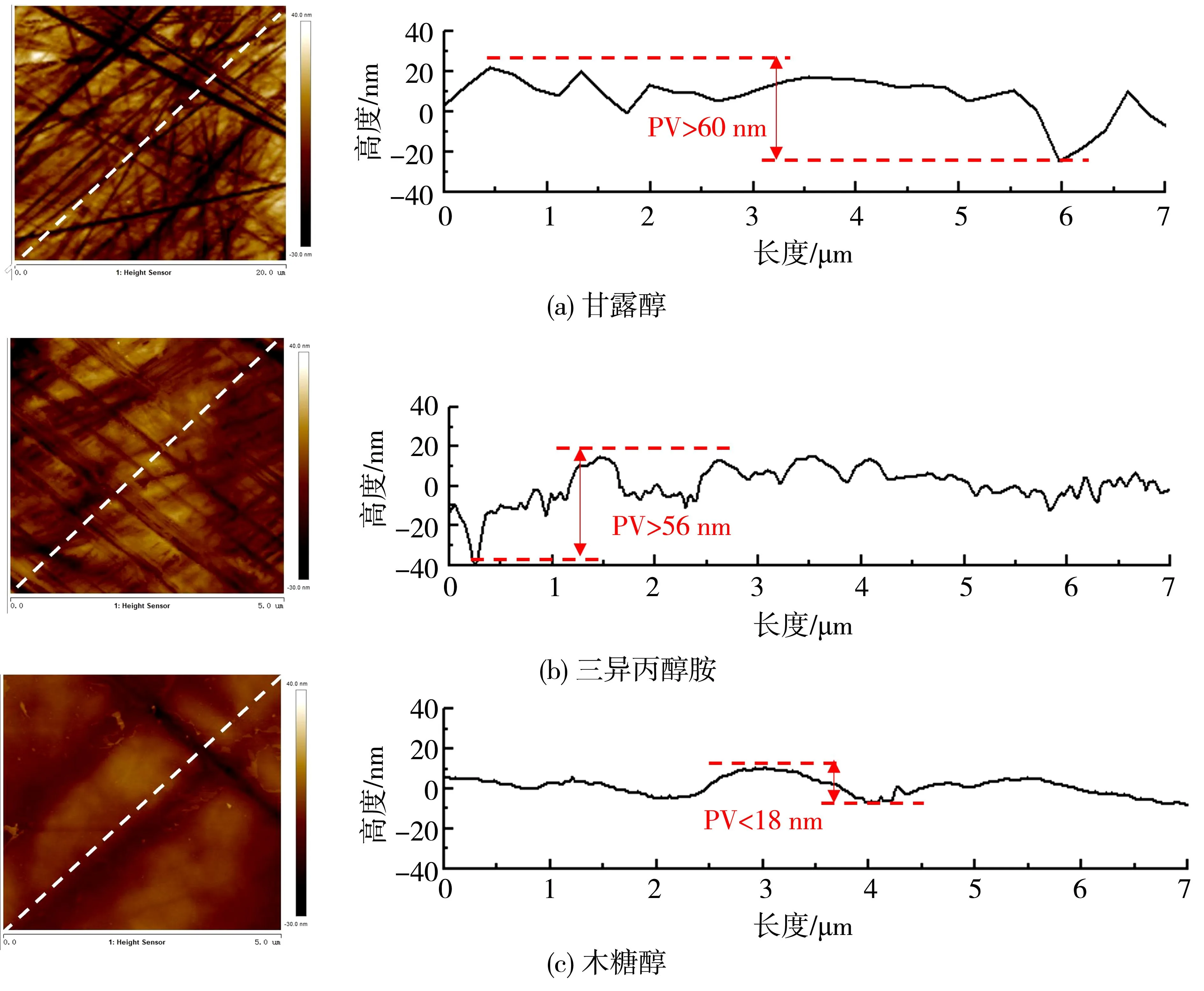

采用原子力显微镜检测加工后的蓝宝石衬底表面形貌和相应的轮廓曲线,结果如图8所示。图8中,明暗色差代表了工件表面的高度分布,明暗分布均匀意味着表面平整度高。以甘露醇为络合剂加工后的蓝宝石表面AFM结果如图8(a)所示。从图8(a)可知,以甘露醇为络合剂加工后的蓝宝石表面平整度较差,轮廓曲线起伏较大,波峰—波谷值(PV值)超过 60 nm,且仍存在着密集的深划痕。以三异丙醇胺为络合剂加工后的蓝宝石表面AFM结果如图8(b)所示。相较于甘露醇,以三异丙醇胺为络合剂加工后的蓝宝石表面平整度得到改善,PV值大于56 nm,但衬底表面也残留有较多深划痕。以木糖醇作为络合剂加工后的蓝宝石表面仅存在几条浅划痕,轮廓曲线起伏相对平缓,PV值小于18 nm,在3种络合剂中衬底表面平整度得到了最大提高,如图8(c)所示。综上结果得出,以木糖醇作为抛光液络合剂时,相较于其他两种绿色络合剂,可获得高效率、低粗糙度表面。

图8 不同络合剂抛光后蓝宝石衬底AFM形貌及轮廓曲线Fig.8 AFM morphology and profile curves of sapphire substrates after polishing with different complexing agents

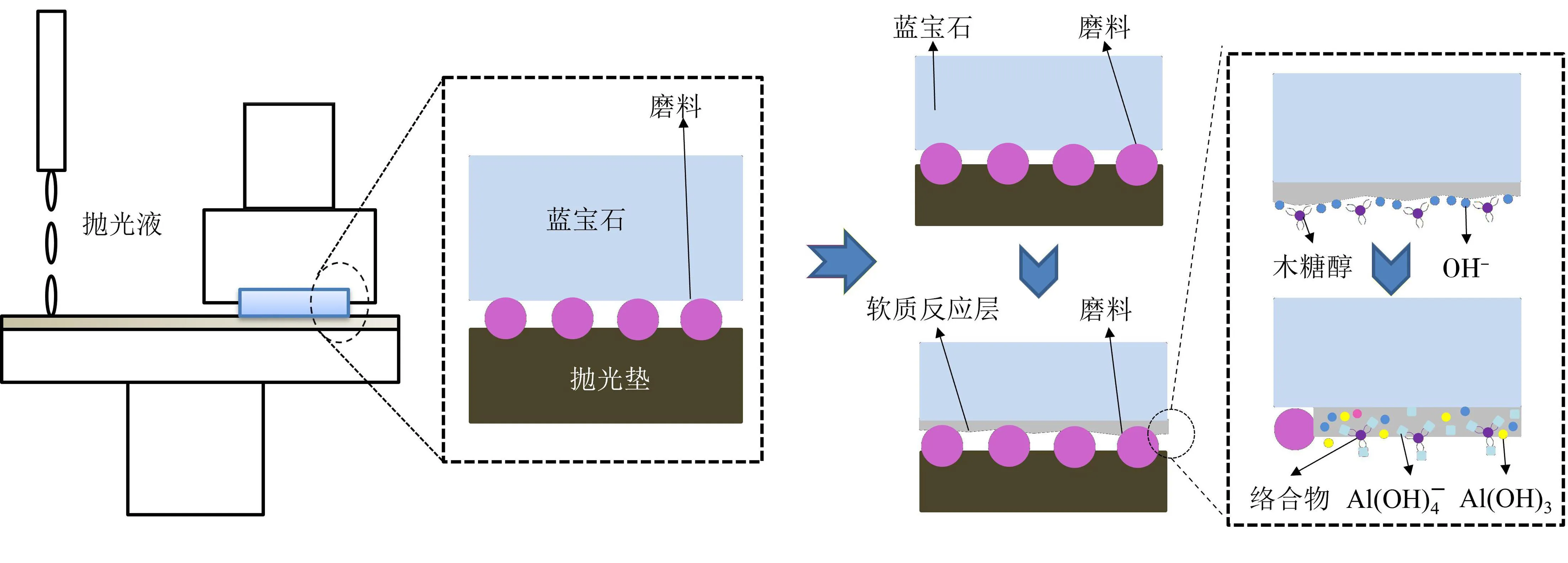

2.3 加工机理分析

图9 蓝宝石衬底表面材料去除模型示意图Fig.9 Diagram of sapphire substrate surface material removal modeling

Al2O3+H2O=2AlO(OH)

(2)

Al2O3+3H2O=2Al(OH)3

(3)

Al2O3+SiO2=Al2SiO5

(4)

(5)

(6)

3 结论

1)磨料的固相反应活性影响着加工过程中的界面反应速率。在加工过程中,蓝宝石衬底的表面粗糙度随加工时间的延长而不断下降,相较于商用磨料,高活性磨料因其具有更高的反应活性,进而获得了更低的表面粗糙度和更高的材料去除率。

2)在加工过程中,络合剂内部存在的羟基结构可进一步加快抛光液与蓝宝石衬底之间的界面反应速率,相较于甘露醇和三异丙醇胺,木糖醇更进一步促进了抛光液与蓝宝石之间的界面反应。加工后蓝宝石衬底的表面粗糙度和材料去除率分别达到了5.7 nm和1.24 nm/min。实现了蓝宝石衬底超光滑、高效率、低损伤的绿色加工要求。