石墨烯的制备及其在NMP中分散性能研究

2023-03-04李韦韦王刚曹蕾潘栋杰

*李韦韦 王刚 曹蕾 潘栋杰

(江苏江南烯元石墨烯科技有限公司 江苏 213149)

石墨烯自2004年被英国曼切斯特大学教授Geim和Novoselov等利用胶带成功剥离后,因其独特的结构和优异的性能引起众多学者的广泛研究。石墨烯具有优异的机械强度、弹性、高导热和导电性能[1],这些特性表明石墨烯有望成为一种革命性的新材料。石墨烯的制备方法大致可以分为物理法和化学法。其中,物理方法主要有机械剥离法,液相剥离、插层剥离法等,化学方法主要有氧化还原石墨法[2]、化学气相沉淀法(CVD)、电化学法、有机合成法等。不同方法制备的石墨烯粉体不但片径尺寸存在差别,而且石墨烯原子表面的缺陷和官能团也存在不同[3]。

石墨烯的性能虽然优异,但是由于石墨烯表面呈惰性状态,化学稳定性高,使其很难分散于水中和常见的有机溶剂中,使石墨烯的进一步研究和应用受到限制[4]。石墨烯的表面能约为46.7mN·m,而稳定剥离石墨需要的液体界面表面能要与石墨烯接近,因此常用的溶剂包括NMP,N,N-二甲基甲酰胺(DMF)等[5]。同时表面活性剂的使用,可以丰富石墨烯表面的官能团,降低溶剂的液-气界面能来削弱石墨片层间的范德华力;其次,它们吸附在石墨薄片表面并产生静电粒子排斥或空间位阻[6],增强石墨烯在溶剂中分散性能。

目前文献中已经报道了各种石墨烯的制备及应用,但是对不同方法制备石墨烯之间的横向研究比较少。本文采用了物理法(液相剥离)和化学法(热还原)分别制备了石墨烯粉体,对比研究了它们的形貌、缺陷程度、比表面积、粒径、片层厚度和电导率。将物理和化学法制备的石墨烯粉体溶解于NMP中进行对比。同时考察了PVP的用量以及3种工艺条件对热还原氧化石墨烯的NMP分散液稳定性影响,为制备高品质的石墨烯复合材料奠定基础。

1.实验部分

(1)主要原料

可膨胀石墨,工业级,青岛岩海碳材料有限公司;聚乙烯吡咯烷酮K3000,分析纯,国药集团化学试剂有限公司;N-甲基吡咯烷酮,分析纯,国药集团化学试剂有限公司;氧化石墨粉体,实验室自制。

(2)主要设备及仪器

高速分散机,FS-1100D,浙江力辰仪器科技有限公司;管式炉,OTF-1200X,合肥科晶材料技术有限公司;纳米砂磨机,WSP-T0.5,常州龙鑫机械设备有限公司;场发射扫描电镜(SEM),Nova NanoSEM450,美国FEI公司;X-射线衍射仪,SmartLab SE,日本Rigaku公司;比表面积测试仪,3H-2000A,贝士德仪器科技(北京)有限公司;自动化粉末电阻率测试仪,ST2742B,苏州晶格电子有限公司;激光粒度仪,Winner2000ZDE,济南微纳颗粒仪器股份有限公司。

(3)石墨烯的制备

①热还原氧化石墨烯的制备。称取10g氧化石墨粉体放入坩埚,缓慢移入管式炉中,通入氮气保护。从室温升到800℃,升温速率为10℃/min,保温0.5h后冷却至室温。将样品取出,得到膨胀而疏松的黑色粉末。

②液相剥离石墨烯微片的制备。称取50g可膨胀石墨置于坩埚中,移入微波炉,设置高火模式,微波处理5min以保证可膨胀石墨完全膨胀成蠕虫石墨。称取蠕虫石墨10g,置于5000mL的烧杯中,加入1000mL超纯水,高速分散机2000rmp搅拌0.5h。将烧杯移入超声波清洗机中,同时搅拌和超声1h。将超声好的分散液缓慢加入垫有中速定量滤纸的布氏漏斗中,用循环水式真空泵抽滤。将上层的滤饼加入超纯水中,搅拌均匀后,经冷冻干燥得到液相剥离的石墨烯微片粉体。

③PVP改性热还原氧化石墨烯的制备。称取一定量的PVP溶解于乙醇中,搅拌0.5h,再称取热还原氧化石墨烯粉体加入到混合溶液中,搅拌10min,将热还原氧化石墨烯分散液转移到500mL三颈烧瓶中,加热到60℃,搅拌并冷凝回流3h。反应结束后,热还原氧化石墨烯分散液用砂芯漏斗抽滤,用50mL乙醇洗涤3次后再用50mL超纯水洗涤3次。将过滤好的样品加入超纯水中,搅拌均匀后,经冷冻干燥得到PVP改性热还原氧化石墨烯粉体。

④热还原氧化石墨烯NMP分散液的制备。称取0.5g热还原氧化石墨烯粉体加入到500mL的NMP中,高速分散机搅拌20min,得到浓度为1mg/mL的热还原氧化石墨烯NMP分散液。超声搅拌工艺是将装有热还原氧化石墨烯NMP分散液的烧杯置于超声波清洗机中超声,同时用电动搅拌机300rmp搅拌。加热搅拌工艺是将装有热还原氧化石墨烯NMP分散液的烧杯置于60℃加热台上,同时用高速分散机3000rmp搅拌。砂磨机研磨工艺是将热还原氧化石墨烯NMP分散液在纳米砂磨机中连续研磨。

2.结果和讨论

(1)石墨烯的特性

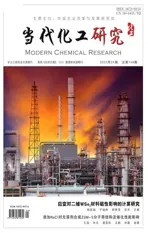

①扫描电子显微镜表征。图1(a)和(b)是氧化石墨和热还原氧化石墨烯的扫描电子显微镜图,从图中可以看出,氧化石墨粉体的片状结构保持较好,高温还原后,石墨烯片表现出较薄而略有卷曲的形态。这是因为高温使氧化石墨粉体的层间含氧官能团迅速分解,释放出二氧化碳和水蒸气等气体,气体从层间溢出的推力使粉体体积发生明显膨胀,从而达到石墨片层的分离和还原效果[7]。从图1(c)和(d)可以看出,利用超声波的空化效应和搅拌的剪切力,可以将可膨胀石墨剥离成石墨烯微片,石墨片表现较厚而平直。

图1 氧化石墨(a),热还原氧化石墨烯(b),可膨胀石墨(c),石墨烯微片(d)的扫描电子显微镜图

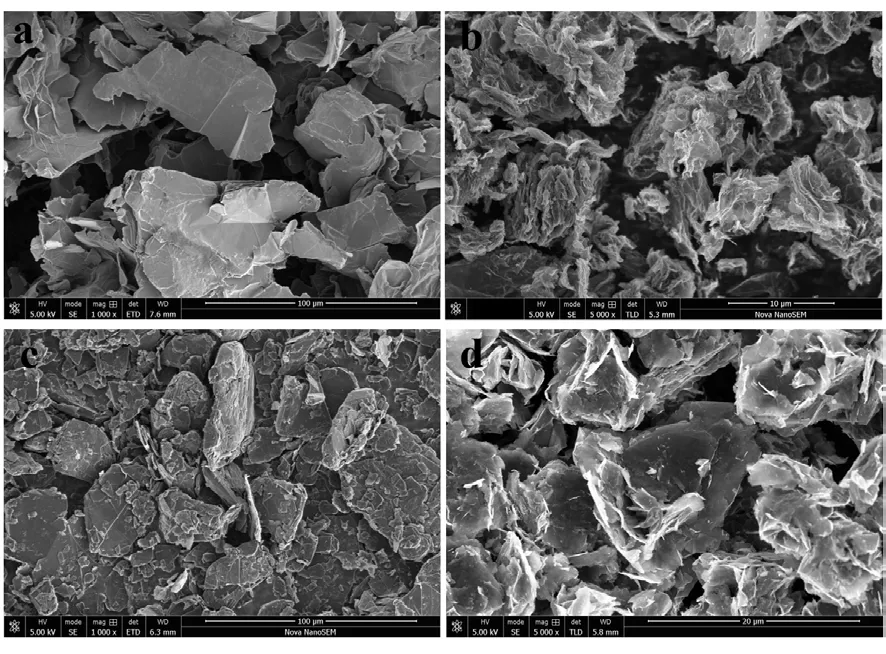

②拉曼光谱表征。石墨类材料有3个特征峰,1350cm-1附近的D峰、1580cm-1附近的G峰和2700cm-1附近的2D峰。G峰是石墨烯的主要特征峰,是由sp2碳原子的面内振动引起的。2D峰用于表征石墨烯样品中碳原子的层间堆垛方式。D峰通常被认为是石墨烯的无序振动峰,用于表征石墨烯样品中的缺陷程度。将D峰和G峰的比值表示缺陷密度,ID/IG比值越大,说明缺陷密度越高。根据图2计算可得,可膨胀石墨的ID/IG=0.04,石墨烯微片的ID/IG=0.05,热还原氧化石墨烯的ID/IG=0.15,氧化石墨的ID/IG=0.94,说明热还原氧化石墨烯的缺陷程度最高,可膨胀石墨的缺陷程度最低。经过液相剥离法得到的石墨烯微片,ID/IG的比值变化0.01,说明几乎不会引入缺陷。在热还原过程中,氧化石墨的ID/IG从0.94变为热还原氧化石墨烯的0.15,说明石墨烯的无序性得到修复。

图2 (A)氧化石墨粉体(a)和热还原氧化石墨烯粉体(b)的拉曼光谱图;(B)可膨胀石墨(a)和石墨烯微片(b)的拉曼光谱图

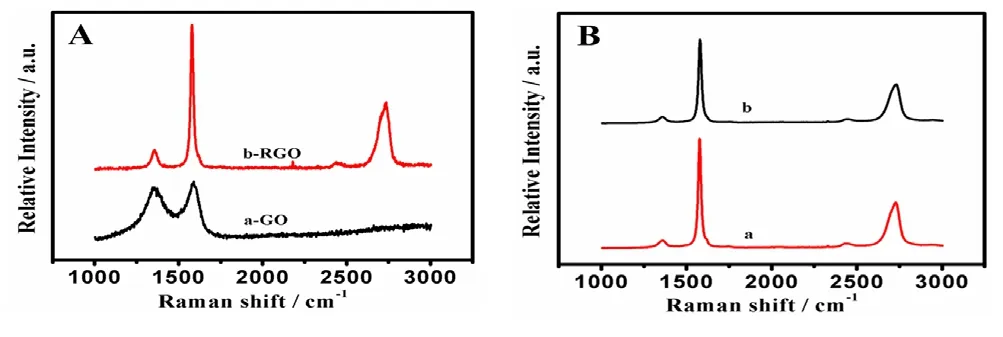

③X-射线衍射表征。图3A是氧化石墨和热还原氧化石墨烯的X-射线衍射图,氧化石墨粉体在9.91°出现显著的(001)特征峰。经过热还原后,9.91°特征峰消失,在23.98°出现的衍射峰对应还原态石墨烯的(002)晶面。从3B图中可以看出可膨胀石墨特征峰(2θ=26.51°)的衍射峰强度很大,峰型尖锐,说明其结晶完整程度高。而石墨烯微片(2θ=26.46°)的衍射峰强度减小,但层间距没有变化,说明石墨层只是沿C轴方向膨胀,克服层与层之间的范德华力,晶型结构不变。相较于石墨烯微片在26.46°的(002)特征峰,还原氧化石墨烯出现的是宽峰,衍射峰向低角度移动,说明石墨片层的缺陷增加,质点的周期性排列受到破坏。

图3 (A)氧化石墨粉体(a)和热还原氧化石墨烯粉体(b)的X-射线衍射图;(B)可膨胀石墨(a)和石墨烯微片(b)的X-射线衍射图

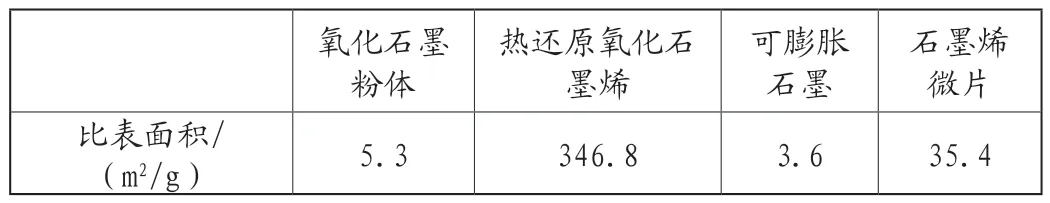

④比表面积表征。表1比较了化学法和物理法制备石墨烯粉体的比表面积,相比较于石墨烯微片的35.4m2/g,热还原氧化石墨烯粉体的比表面积高达346.8m2/g。

表1 各种粉体的比表面积

⑤粒径表征。如图4A所示,热还原氧化石墨烯的D50为2.835μm,石墨烯微片的D50达到20.43μm,石墨烯微片的粒径明显大于热还原氧化石墨烯,这与比表面积测试相一致。

图4 (A)热还原氧化石墨烯和(B)石墨烯微片的粒径分布图

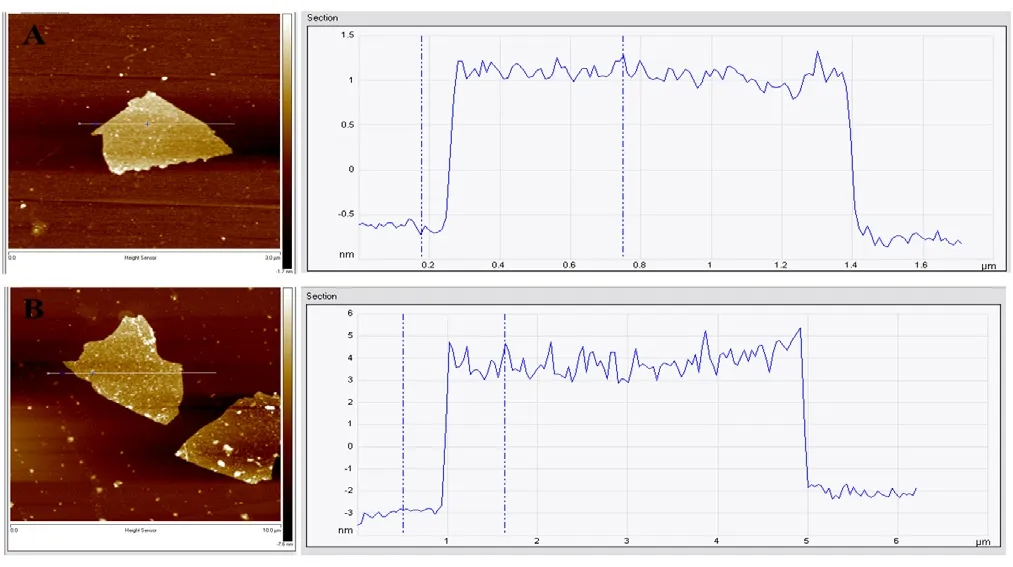

⑥原子力显微镜表征。原子力显微镜可以清晰的反映出石墨烯的横向尺寸、面积和厚度等方面的信息。从图5A可以看出,热还原氧化石墨烯片的层厚度约为2nm,片径尺寸为1.2μm。从图5B可以看出,石墨烯微片的厚度约为7nm,片径尺寸为4μm。热还原法制备的石墨烯片比液相剥离的石墨烯微片薄,片径尺寸小。

图5 (A)热还原氧化石墨烯和(B)石墨烯微片的原子力显微镜图

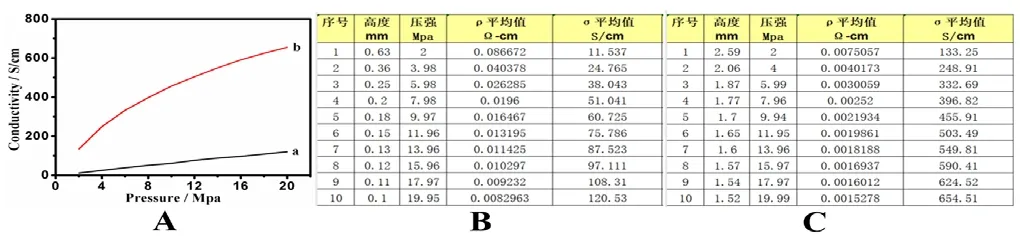

⑦电导率表征。导电性能是石墨烯材料的一个重要参数。图6A比较了热还原氧化石墨烯和石墨烯微片的电导率。热还原氧化石墨烯在10MPa下的电导率只有60.7S/cm,石墨烯微片在10MPa下的电导率达到455.9S/cm,采用氧化还原法制备的石墨烯粉体虽然缺陷得到修复,但电导率与液相剥离制备的石墨烯微片相比,还是有明显差距。

图6 (A)热还原氧化石墨烯(a)和石墨烯微片(b)的粉末电导率对比图;(B)热还原氧化石墨烯的粉末电导率原始数据图;(C)石墨烯微片的粉末电导率原始数据图

(2)石墨烯NMP分散液的制备

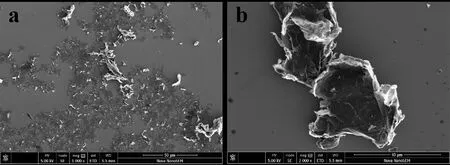

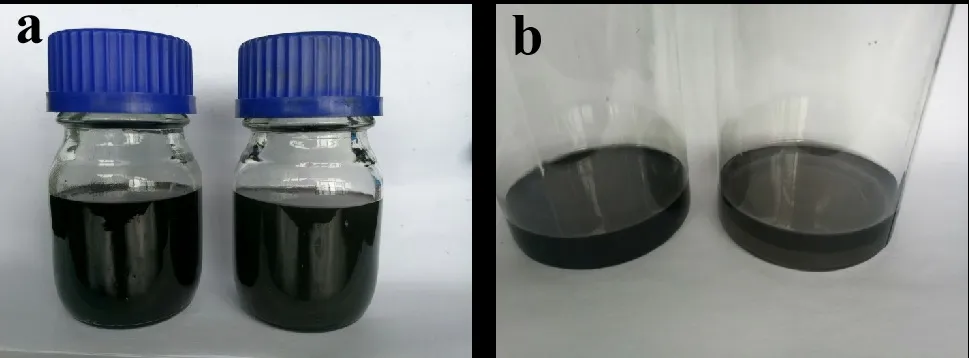

①不同石墨烯对制备石墨烯NMP分散液的影响。图7是热还原氧化石墨烯和石墨烯微片的NMP分散液扫描电子显微镜图,从图中可以看出,经过砂磨机研磨分散后,热还原氧化石墨烯的片径还是明显小于石墨烯微片。从图8中可以看出,刚开始静置时热还原氧化石墨烯和石墨烯微片的NMP分散液并没有明显差距,72h后发生明显变化。热还原氧化石墨烯NMP分散液的颜色依然很黑,说明其中石墨烯的浓度较高。而石墨烯微片NMP分散液的颜色呈灰色,明显里面的石墨烯含量较低。石墨烯微片的片层较厚,在重力的作用下,更加容易出现沉淀。热还原氧化石墨烯粉体因为其片层薄,经过砂磨机研磨分散,在NMP中的分散效果更好。

图7 热还原氧化石墨烯(a)和石墨烯微片(b)的NMP分散液扫描电子显微镜图

图8 静置0h照片(a)和静置72h后(b)上层有机液照片(其中左边是热还原氧化石墨烯样品,右边是石墨烯微片样品)

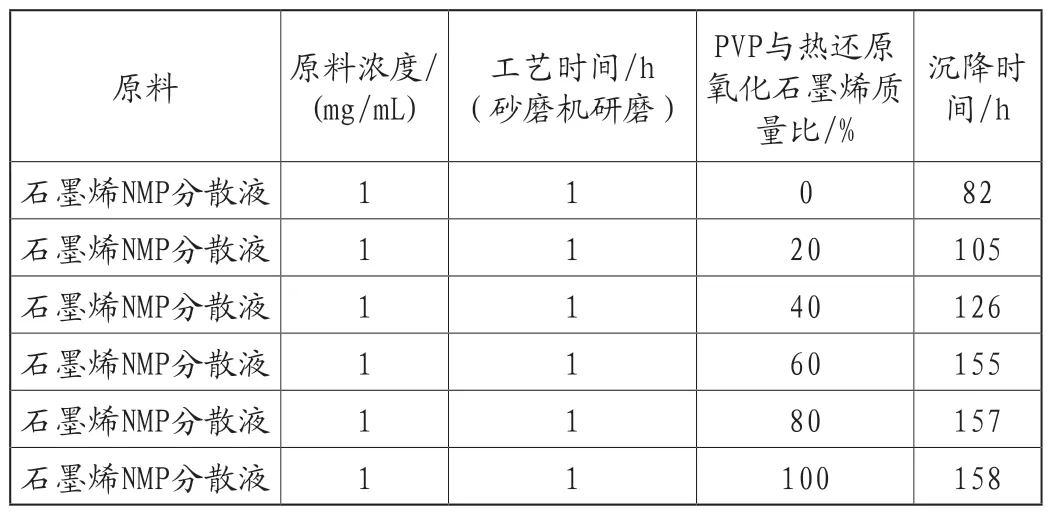

②PVP改性热还原氧化石墨烯对制备石墨烯NMP分散液的影响。表2是不同浓度PVP改性热还原氧化石墨烯分散液的沉降时间。分析了采用不同浓度的PVP改性热还原氧化石墨烯,对热还原氧化石墨烯分散液的分散情况影响。当采用不改性的热还原氧化石墨烯制备的NMP分散液,在82h就出现沉降。但是随着PVP含量的提升,热还原氧化石墨烯分散液的稳定性得到提升,当PVP的质量占到石墨烯的60%时,石墨烯NMP分散液的沉降时间达到155h。后面再增加PVP含量,沉降时间几乎没有变化。这是因为热还原氧化石墨烯含有一定的含氧官能团,与PVP发生化学接枝。刚开始随着接枝的增加,分散液的稳定性提高。当化学接枝的量达到饱和后,沉降时间几乎不变[8]。

表2 不同浓度PVP改性热还原氧化石墨烯NMP分散液的沉降时间

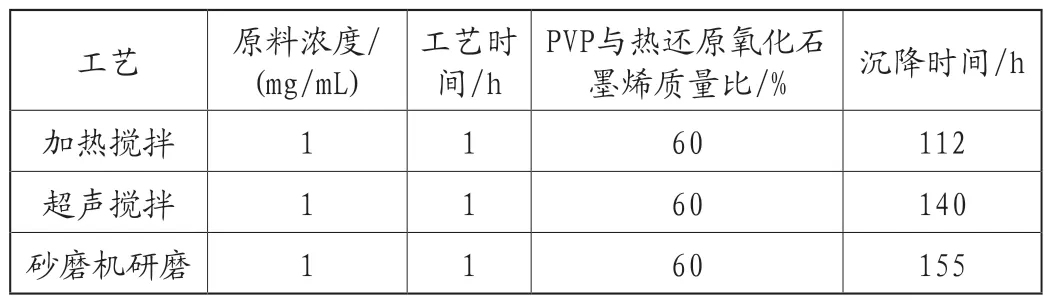

③不同工艺对制备热还原氧化石墨烯NMP分散液的影响。表3是不同工艺条件下制备的热还原氧化石墨烯NMP分散液的沉降时间。从表中可以看出,加热搅拌的方法最容易出现沉降。超声搅拌和研磨机研磨不仅分散增加了热还原氧化石墨烯与NMP的接触,同时对热还原氧化石墨烯进一步剪切研磨分散,使层数较厚的石墨烯变薄。相对于超声法的沉降时间140h,采用研磨机研磨分散的热还原氧化石墨烯NMP分散液出现沉降的时间达到155h,而且该方法也适合工业化生产。所以采用研磨机研磨分散的热还原氧化石墨烯NMP分散液效果最好。

表3 不同工艺制备热还原氧化石墨烯NMP分散液的沉降时间

3.结论

本文探究通过化学法(热还原法)和物理法(液相剥离法)两种方法制备了石墨烯粉体,并对两种材料的形貌、缺陷、晶型、比表面积、粒径、片层厚度和电导率进行表征对比。对比了两种粉体在NMP中的分散性能。同时还研究了PVP改性和不同工艺对热还原氧化石墨烯在NMP的分散性影响。得出以下结论:

(1)热还原氧化石墨烯的片径和厚度明显小于液相剥离的石墨烯微片。热还原氧化石墨烯的D50=20.43μm,比表面积为346.8m2/g,片的厚度约为2nm。而石墨烯微片的D50=2.835μm,比表面积为35.4m2/g,片的厚度约为7nm。

(2)热还原氧化石墨烯片的缺陷明显多于液相剥离的石墨烯微片。拉曼光谱中,热还原氧化石墨烯的ID/IG=0.15,石墨烯微片的ID/IG=0.05。XRD图中26°附近(002)特征峰,石墨烯微片的衍射峰强度比热还原氧化石墨烯大,峰型更尖锐。

(3)液相剥离的石墨烯微片电导率明显高于热还原氧化石墨烯。石墨烯微片在10MPa下的电导率达到455.9S/cm,而热还原氧化石墨烯在10MPa下的电导率只有60.7S/cm。

(4)对相同固含量和相同工艺制备的热还原氧化石墨烯和石墨烯微片NMP分散液,分散效果:热还原氧化石墨烯>石墨烯微片。

(5)采用热还原氧化石墨烯制备石墨烯NMP分散液,对比不同含量PVP改性和不同工艺制备的沉降时间。采用60% PVP改性和砂磨机研磨工艺的热还原氧化石墨烯NMP分散液效果最佳。