石墨粉对磷石膏基自流平砂浆性能的影响

2023-09-05陈小江刘川北高建明刘来宝唐凯靖张礼华辜涛

陈小江,刘川北,高建明,刘来宝,唐凯靖,张礼华,辜涛

(1.西南科技大学 材料与化学学院,四川 绵阳 621000;2.江苏省土木工程材料重点实验室,江苏 南京 211189;3.绵阳职业技术学院 材料工程系,四川 绵阳 621000)

0 前 言

截至2020 年,我国磷石膏总堆存量超过8.3 亿t,年增加堆存量约4100 万t[1]。堆存处理不仅占用大量土地,还会污染地下水资源,带来严重的环境压力。开发磷石膏利用新途径对其资源化、减量化利用具有重要意义,也是当前的研究热点。

磷石膏基自流平砂浆应用于地暖系统中的填充层,不仅可以减少磷石膏的堆存,还可以有效解决水泥基自流平砂浆带来的开裂、空鼓和早期强度低等问题[2]。但是,为保证磷石膏基自流平砂浆的流动度,往往需要提高用水量,而多余的水分后期蒸发后在基体中留下了大量孔隙,大大降低了材料的导热系数,不利于地暖系统工作效率提升[3]。因此,提高磷石膏基自流平砂浆导热性能是其在地暖系统中应用的关键问题。石墨粉是一种高导热且价格便宜的材料,广泛用于提高建筑材料的导热性能。大量研究者[4-6]将石墨粉加入混凝土中,随石墨粉掺量增加,混凝土的流动性和力学强度逐渐下降,但导热系数显著提升。也有研究者[7-8]将石墨粉加入建筑石膏砂浆中,不仅可以增加石膏砂浆的导热系数,而且低掺量下还可以提升抗压强度。同时,石墨粉粒径越小,其发挥的微集料填充效应越显著,对砂浆强度贡献也更大。由此可见,需要合理调控石墨粉在磷石膏基自流平中的掺量和粒径,以实现材料工作性、力学性能和导热性能的均衡发展,从而满足地暖回填系统要求。然而,目前国内外相关研究报道并不多见。

因此,本文系统探究不同石墨粉粒径及掺量对磷石膏基自流平砂浆流动度、凝结时间、力学强度和导热系数的影响规律及作用机理,最终制备出符合JC/T 1023—2021《石膏基自流平砂浆》要求的高导热磷石膏基自流平砂浆,从而拓宽磷石膏在地暖回填系统中的应用。

1 实 验

1.1 原材料

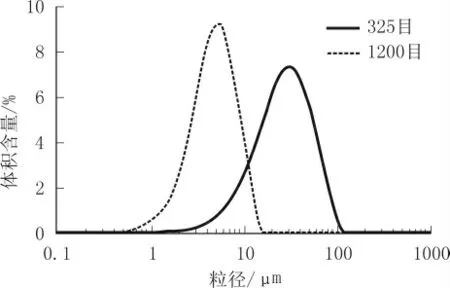

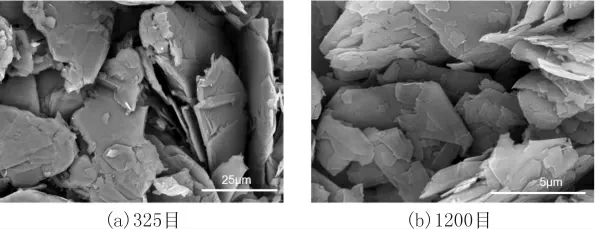

磷建筑石膏和α 高强石膏分别来自四川龙蟒集团和成都宏泰高强石膏有限公司,主要技术性能见表1。P·O 42.5R水泥来自四川双马水泥集团。325 目和1200 目石墨粉来自瀚辉石墨有限公司,粒径分布见图1,中位粒径分别为27.50 μm和4.86 μm,微观形貌呈层片状,如图2 所示。400 目重钙粉、40~60 目石英砂以及聚羧酸高效减水剂、羟丙基甲基纤维素醚保水剂、可再分散乳胶粉、聚醚类消泡剂和蛋白类缓凝剂等外加组分,均为市售。

图1 石墨粉的粒径分布

图2 2 种不同粒径石墨粉的SEM 照片

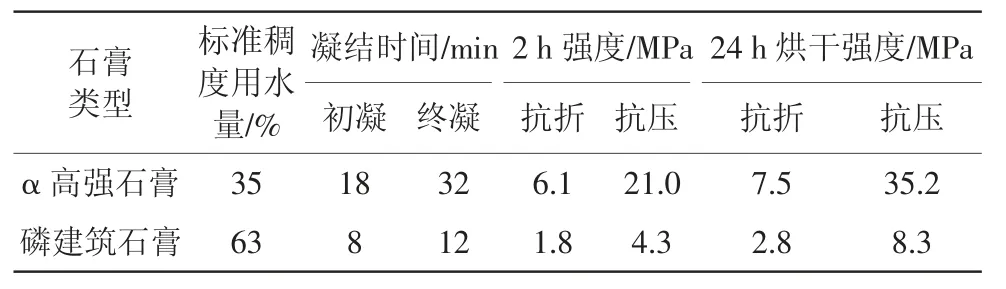

表1 石膏的主要技术性能

1.2 磷石膏基自流平砂浆的制备及性能测试方法

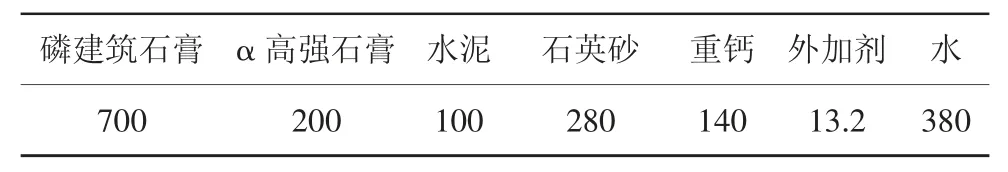

磷石膏基自流平砂浆基础配方见表2。石墨粉采用内掺方式等质量替代胶凝材料,掺量分别为2%、4%、6%、8%、10%。按表2 称取所有固体原材料,随即倒入JJ-5 砂浆搅拌机中慢搅5 min 混合均匀,然后加入定量水混合搅拌得到均匀分散的磷石膏基自流平砂浆,随即装入40 mm×40 mm×160 mm 的胶砂试模进行成型。上述搅拌、成型均依据JC/T 1023—2021 规定进行。

表2 磷石膏基自流平砂浆的基础配方 kg/m3

磷石膏基自流平砂浆凝结时间参照T/CBMF 82—2020《石膏基自流平砂浆》测试;磷石膏基自流平砂浆流动度、强度参照JC/T 1023—2021 测试。采用Nikon D3500 数码单反相机观察石墨粉的静态接触角。取水化龄期28 d 的烘干试样,采用TM-4000 型扫描电子显微镜观察砂浆的微观形貌以及能谱扫描;采用全自动压汞仪(Poremaster33GT)测试砂浆孔隙率,具体测试参数为:低压0~206.8 kPa,高压137.9~227 528.4 kPa,孔径测试范围6 nm~400 μm;采用DRE-2C 型导热系数测试仪测试砂浆瞬态导热系数,样品尺寸为40 mm×40 mm×160 mm,测试温度为(22±1)℃。

2 结果与讨论

2.1 试验结果

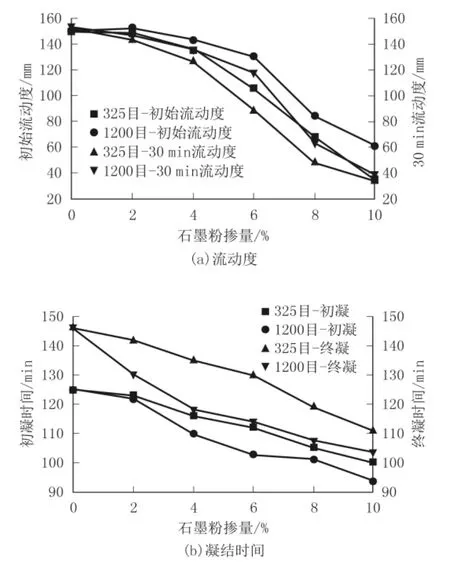

2.1.1 石墨粉对磷石膏基自流平砂浆流动度和凝结时间的影响(见图3)

图3 2 种石墨粉对磷石膏基自流平砂浆工作性能的影响

由图3 可知:

(1)磷石膏基自流平砂浆初始和30 min 流动度随石墨粉掺量增加而逐渐减小,且相同掺量下,掺入1200 目石墨粉使砂浆流动度减小更慢。当325 目、1200 目石墨粉掺量分别大于2%、4%时,磷石膏基自流平砂浆初始流动度下降趋势增大,且30 min 流动度小于140 mm,不符合JC/T 1023—2021 要求;当石墨粉掺量为10%时,掺入325 目石墨粉的砂浆已经不流动,掺入1200 目石墨粉的砂浆流动性很差。上述结果表明,掺入石墨粉会造成磷石膏基自流平砂浆工作性下降,相同掺量下,石墨粉越细,其对工作性的不利影响越小。

(2)磷石膏基自流平砂浆凝结时间随石墨粉掺量增加而逐渐缩短。相同掺量下,掺入1200 目石墨粉砂浆的凝结时间缩短更大,当其掺量达到10%后,磷石膏基自流平砂浆的终凝时间缩短了28.8%,但终凝时间仍然大于60 min,符合T/CBMF 82—2020 要求。这表明,当采用本实验推荐的基础配合比时,可以忽略石墨粉对磷石膏基自流平砂浆凝结时间的不利影响。

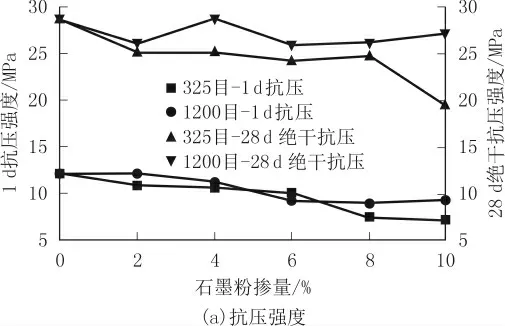

2.1.2 石墨粉对磷石膏基自流平砂浆强度的影响(见图4)

图4 2 种石墨粉对磷石膏基自流平砂浆力学强度的影响

由图4 可知:磷石膏基自流平砂浆抗压、抗折强度随石墨粉掺量增加整体呈降低趋势,且相同掺量下,掺入1200 目石墨粉砂浆的力学强度降低更慢。当325 目石墨粉掺量达到10%后,磷石膏基自流平砂浆28 d 绝干抗压强度仅为19.3 MPa,已不符合JC/T 1023—2021 要求(28 d 抗压强度≥20 MPa)。此外,值得注意的是,当掺入10%的1200 目石墨粉后,虽然自流平砂浆28 d 绝干抗折强度由未掺石墨粉的10.96 MPa 下降到8.88 MPa,降幅明显;但其28 d 绝干抗压强度(27.2 MPa)与未掺石墨粉的(28.7 MPa)相当,且随石墨粉掺量增加整体处于波动状态。

掺入石墨粉使磷石膏基自流平砂浆力学强度降低的原因有2 方面:一是磷石膏基自流平砂浆中胶凝材料用量随石墨粉掺量增加而减少,使水化产物减少,强度降低;二是因为石墨粉呈层片状结构(见图2),层间分子间作用力较弱,在受压时石墨颗粒层与层之间易发生相对位移,因此造成强度的损失[9]。掺入1200 目石墨粉的磷石膏基自流平砂浆力学强度下降较慢,且28 d 抗压强度整体处于波动,这是因为石墨粉通过发挥微集料效应对基体孔隙进行了填充,进而弥补了部分强度损失,同时颗粒越细,微集料效应越明显[10]。

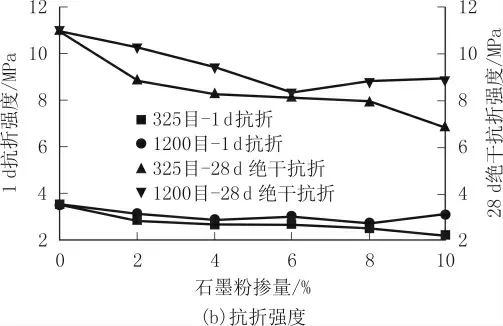

2.1.3 石墨粉对磷石膏基自流平砂浆导热系数的影响(见图5)

图5 2 种石墨粉对磷石膏基自流平砂浆导热系数的影响

由图5 可知,当2 种石墨粉的掺量在0~10%变化时,磷石膏基自流平砂浆的导热系数与石墨粉掺量呈线性正相关,同时石墨粉的粒径越大,砂浆导热系数增加越快。通过拟合发现,当325 目、1200 目石墨粉掺量每增加1%,磷石膏基自流平砂浆的导热系数就分别增加7.47%、4.90%。

2.2 机理讨论

2.2.1 接触角分析

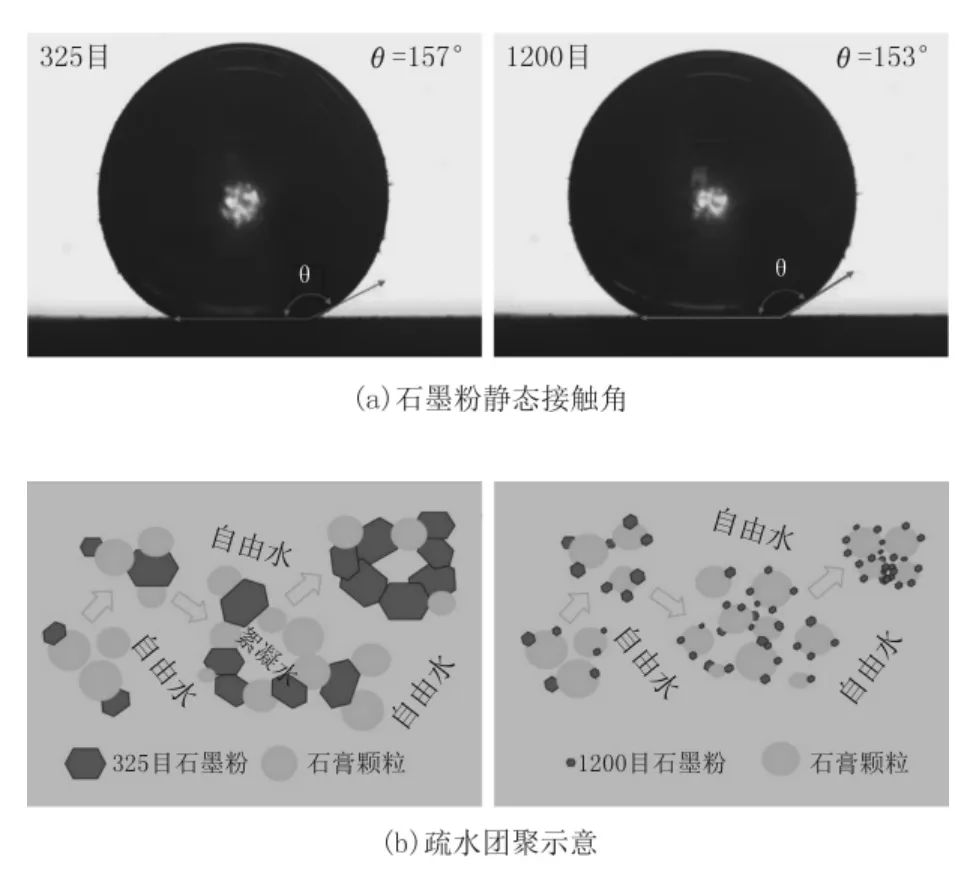

石墨粉对磷石膏基自流平砂浆流动度的不利影响可以归结为疏水团聚效应,如图6 所示。

图6 石墨粉的接触角和疏水团聚示意

由图6(a)可知,2 种不同粒径石墨粉表面静态接触角皆大于90°,属于疏水物质。当表面疏水的石墨粉掺入自流平砂浆后,由于内部自由电子移动会使表面产生静电作用力,并优先同石膏颗粒吸附团聚或自身相互团聚形成絮凝结构[见图6(b)],这一作用效果与同样具有层片状结构的黏土矿物类似[11]。絮凝结构一旦形成,其内部包裹的大量絮凝水使得浆体中分散的自由水分减少,因而浆体流动度下降。与此同时,由于325 目石墨粉颗粒与石膏颗粒粒径更加接近,更容易相互搭接形成絮凝结构网络;1200 目石墨粉则更倾向于吸附到石膏颗粒表面,搭接形成的絮凝结构网络较小,因此相同掺量下其对流动度的不利影响明显减小。

2.2.2 SEM 和MIP 分析

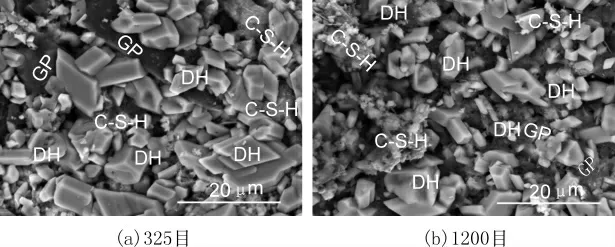

石墨粉对磷石膏基自流平砂浆凝结时间和力学强度的影响可以归结为晶核效应和微填充效应。磷石膏基自流平砂浆的SEM 照片如图7 所示。

图7 掺8%石墨粉砂浆的SEM 照片

由图7 可知,2 种不同粒径石墨粉(GP)的表面周围都分布大量的二水石膏晶体(DH),浆体微结构比较致密。石膏的水化实质是一个溶解析晶过程,石墨粉边缘缺陷比较多,会产生较多的活性位点[12],这些活性位点在水化过程中会产生成核效应,促进晶体生长,进而缩短砂浆凝结时间。相比之下,1200 目石墨粉的粒径更小,在磨细过程中产生的缺陷和活性位点更多,对石膏水化的促进作用更强,因而其凝结时间缩短也更快。除此之外,由于1200 目石墨粉粒径较细(中位径4.86 μm),主要填充在二水石膏晶体搭接的间隙中[见图7(b)],因而更能发挥微填充效应,提高材料微结构的密实度,并弥补石墨粉对力学强度的不利影响。相比之下,325 目石墨粉粒径(中位径27.50 μm)与二水石膏晶体相当,更加倾向穿插在二水石膏晶体间[见图7(a)],这在一定程度上阻碍了二水石膏晶体之间的相互搭接,不利于强度发展。

为进一步探究2 种石墨粉对磷石膏基自流平砂浆微结构的影响,测试了砂浆内部的孔结构分布,如图8 所示。一般地,硬化石膏浆体中0.001~10 μm 的孔称为毛细孔,大于10 μm的孔称为气孔。

图8 掺8%石墨粉砂浆的孔径分布微分曲线

由图8 可知,磷石膏基自流平砂浆中的孔径集中分布在毛细孔径范围内,同时未掺石墨粉磷石膏基自流平砂浆的最可几孔径为1.788 μm,根据前面讨论这部分孔径主要是二水石膏晶体间搭接留下的空隙。当掺入8%的325 目、1200 目石墨粉后,砂浆的最可几孔径从1.788 μm 分别下降到1.101 μm、0.062 μm。其中掺1200 目石墨粉砂浆的最可几孔径下降十分明显,这主要是由细石墨粉的“微填充”效应所致。相反,掺入325 目石墨粉后,仅有小部分毛细孔被填充,同时还出现了少量200~300 μm 的气孔,根据前面分析这主要是由砂浆流动性急剧下降引入空气导致的。由于气孔对强度的负面影响巨大,所以掺325 目石墨粉磷石膏基自流平砂浆力学强度下降十分明显。

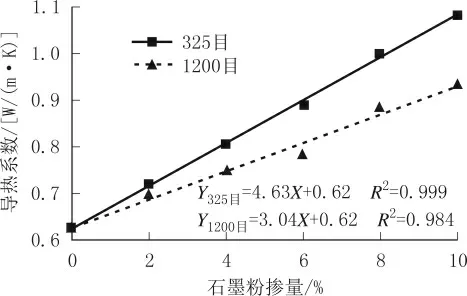

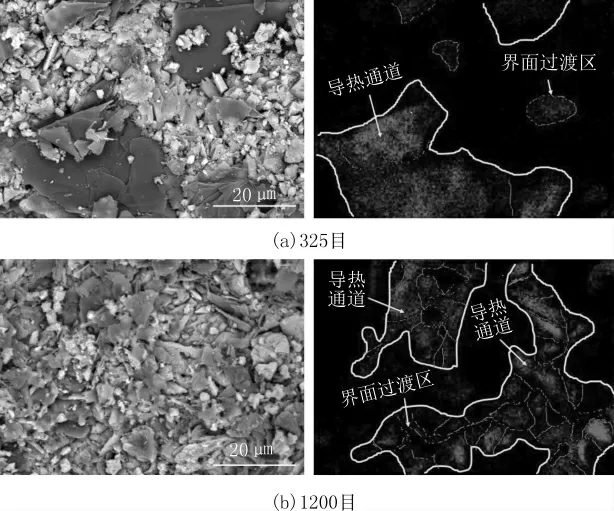

2.2.3 EDS 分析

实验测得未掺石墨粉的磷石膏基自流平砂浆的导热系数为0.62 W/(m·K),而石墨的导热系数约150 W/(m·K),约为磷石膏基自流平砂浆的242 倍。根据与电学的比拟,可将导热过程的热路模拟成串联热路[13],在温度场一定的情况下,石墨粉内掺相当于降低了热路的热阻,增大了热流量,在宏观上提高了砂浆的导热系数,且石墨粉掺量越高,砂浆的导热系数提高越多。此外,如图9 所示,当石墨粉掺量提高时,石墨粉之间会相互搭接并形成导热通道(实线),这些导热通道相当于热路中热阻较小的“捷径”,如此热量可通过这些“捷径”更快传递。相比之下,由于1200 目石墨粉颗粒更细,比表面积更大,在磷石膏基自流平砂浆中会形成更多微小的界面过渡区(虚线),进而引起更多界面热阻,因此相同掺量下其对应砂浆的导热系数不如325 目石墨粉的高[14]。

图9 掺8%石墨粉砂浆的SEM 和碳元素分布

2.3 配合比优化

基于上述机理分析发现,采用325 目粗粒径石墨粉时应适当降低掺量,而采用1200 目细粒径时可适当提高掺量,以获得综合性能良好的磷石膏基自流平地面材料。同时,本实验用基础配合比下磷石膏基自流平砂浆流动度普遍偏低。因此,固定1200 目石墨粉掺量为6%,固定水胶比不变,通过调节减水剂掺量对配合比进行了优化,优化后的磷石膏基自流平砂浆的性能见表3。

表3 磷石膏基自流平砂浆的性能

由表3 可知,优化后的磷石膏基自流平砂浆性能均符合JC/T 1023—2021 要求,且导热系数达0.85 W/(m·K),相比基础配合比提高了37.1%。

3 结 论

(1)随石墨粉掺量增加,磷石膏基自流平砂浆流动度减小、凝结时间缩短、力学强度降低,导热系数线性增加。相同掺量下,石墨粉越细,其对流动度和力学强度的不利影响越小,但凝结时间缩短更快,导热系数上升更慢。

(2)石墨粉的疏水团聚效应和晶核效应是引起磷石膏基自流平砂浆流动度下降和凝结时间缩短的主要原因。1200 目的石墨粉能发挥微填充效应,填充二水石膏晶体间隙之间的毛细孔,使砂浆最可几孔径由1.788 μm 下降到0.062 μm,并弥补部分强度损失。

(3)采用325 目石墨粉时应适当降低掺量,而采用1200目石墨粉时可适当提高掺量,以获得综合性能良好的磷石膏基自流平地面材料。本实验固定1200 目石墨粉掺量为6%,优化得到了性能均符合JC/T 1023—2021 要求的磷石膏基自流平砂浆,且导热系数较基础配合比提高了37.1%。