一种丙烯酸酯功能单体在聚羧酸减水剂中的应用研究

2023-03-04莫晓红何德灵卢玉婷李华彬黎德聪

莫晓红 何德灵 卢玉婷 李华彬 黎德聪

(广西云鹰新材料科技有限公司)

近年来,国内高速铁路、城际铁路、高速公路、地铁等进入快速发展时期混凝土的需求量越来越大。然而,目前混凝土原材料差异大及资源匮乏,造成混凝土水泥、砂石、掺和料日益复杂,使混凝土坍落度损失过大,影响正常施工[1-2]。工程中一般需要通过高减水和高保坍型聚羧酸减水剂复配的方法来同时提高混凝土的工作性能和工作保持性能。高减水聚羧酸减水剂在混凝土拌合之初在水泥、粉煤灰等粉体颗粒表面产生吸附形成水膜,从而达到分散效果;高保坍聚羧酸减水剂在初始条件下不产生吸附,在水泥水化过程中,缓慢释放出羧酸阴离子并在水泥表面产生吸附,从而使混凝土具有较好的工作保持性能[3-4]。但这两种减水剂需复配使用,且在使用过程随着时间、温度的变化产生的波动较大。因此需要合成一种功能性单体丙烯酸酯来替代丙烯酸应用于合成减水保坍复合型聚羧酸减水剂。由于丙烯酸酯含有酯基,在碱性环境下缓慢水解出羧基,且空间位阻较小,含有大量亲水基团,因此合成的这种复合型聚羧酸减水剂具有减水率高,保坍性能强的效果,单独使用也能够使混凝土保持良好的工作性能,是能够满足于施工要求的聚羧酸减水剂[5-6]。

1 实验部分

1.1主要试剂与仪器

1.1.1主要试剂异戊烯醇聚氧乙烯醚(OXAB501),工业级,广东奥克化学有限公司;丙烯酸,工业级,福建滨海化工有限公司;丙三醇,分析纯,天津致远化学试剂有限公司;对甲苯磺酸,分析纯,天津市大茂化学试剂厂;对苯二酚,分析纯,天津致远化学试剂有限公司;双氧水(27.5%),工业级,济南坤丰化工有限公司;硫酸亚铁,分析纯,天津博迪化工股份有限公司;D-异抗坏血酸钠,分析纯,诸城华源生物工程有限公司;巯基乙醇,工业级,济南铭信化工有限公司。

1.1.2主要仪器

HHS-4S 型电子恒温水浴锅,绍兴市上虞立明仪器制造有限公司;JJ-1 增力电动搅拌器,金坛市恒丰仪器制造有限公司;1000ml 三口玻璃瓶,温度计,天津玻璃仪器厂;JM-A20002 电子天平,诸暨市超泽衡器设备有限公司;BT50S 蠕动泵,保定雷弗流体科技有限公司;NJ-160A 水泥净浆搅拌机,无锡市锡仪建材仪器厂;SJD60 型强制式单卧轴混凝土搅拌机,无锡市锡仪建材仪器厂。

1.2合成原理

丙烯酸和丙三醇在强酸的催化下,直接酯化得到丙烯酸酯。丙三醇与丙烯酸发生酯化反应,生成的二酯是1,2-丙三醇二丙烯酸酯和1,3-丙三醇二丙烯酸酯。由于丙三醇分子中的仲羟基酯化反应活性高于伯羟基,因此反应初始阶段2-丙三醇丙烯酸酯为主要产物,之后丙烯酸与2-丙三醇丙烯酸酯生成1,2-丙三醇二丙烯酸酯,但1,3-丙三醇二丙烯酸酯的空间结构更稳定一些。随着反应的进行,部分1,2-丙三醇二丙烯酸酯会缓慢转变成1,3-丙三醇二丙烯酸酯,因此,丙烯酸和丙三醇酯化生成的酯为1,2-丙三醇二丙烯酸酯和1,3-丙三醇二丙烯酸酯。

1.3实验步骤

1.3.1丙烯酸酯合成

在装有回流冷凝管、搅拌器和温度计的三口烧瓶中依次加入一定量的丙烯酸和丙三醇搅拌均匀,再加入催化剂和阻聚剂,在80℃下进行酯化反应8h。

1.3.2减水剂的合成

在装有温度计、搅拌器、滴定装置的干燥的1L 玻璃反应容器中,加入一定量聚醚大单体异戊烯醇聚氧乙烯醚和去离子水,搅拌至单体完全溶解;加入引发剂。随后开始同时滴加预先配制好的A 料(丙烯酸酯+水),滴加时间120min;B 料(链转移剂+还原剂+水),滴加时间150min;常温下反应,滴料滴加完毕保温1h,得到减水保坍型聚羧酸母液YC(含固量50%)。

1.4性能试验方法

1.4.1水泥净浆流动度

按照GB/T8077-2012《混凝土外加剂匀质性试验方法》,水灰比0.29,外加剂折固掺量为0.1%。

1.4.2混凝土性能测试

参照GB8076-2008《混凝土外加剂》、GB/T50080-2016《普通混凝土拌合物性能试验方法》、GB/T5008-2019《混凝土物理力学性能试验方法标准》进行混凝土性能测试。

2 结果与讨论

2.1催化剂用量对反应的影响

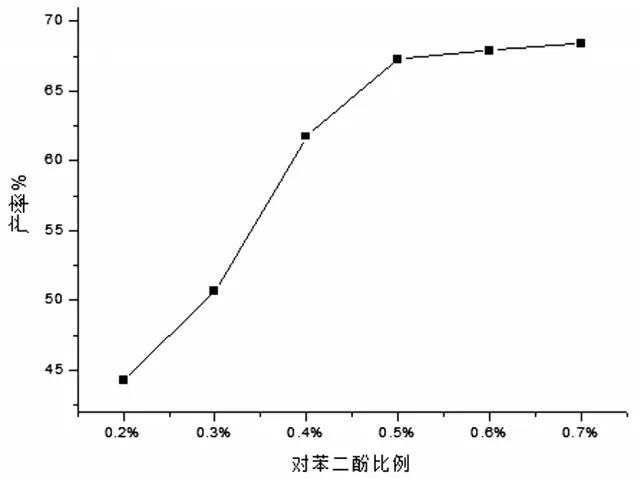

取丙烯酸144.12g、丙三醇92.09g、对苯二酚0.5g,在温度为80℃下反应8h,改变对甲苯磺酸用量进行酯化反应的研究。从图1 中可以看出,酯化产率随着催化剂对甲苯磺酸用量的增加,产率逐渐增大;当催化剂增加到一定用量后,再增加催化剂用量时,对酯化反应产率影响较小,产率增长变缓。这是因为催化剂有效降低了酯化反应的活化能,而副反应的反应速率几乎不变,进而提高了酯化反应产率;而当对甲苯磺酸用量达到物料总比例的2%后,再增加用量,对酯化反应速率影响较小,产率变化也不明显。因此对甲苯磺酸合适用量为物料总比例的2%,产率为45.51%。

2.2阻聚剂用量对反应的影响

丙烯酸与丙三醇的在加热的条件下进行酯化反应,不仅能够自身发生反应,相互间也能发生聚合反应,因此需要添加阻聚剂来抑制副反应的发生,减少杂质的产生,提高产率。按照2.1 的反应条件,固定对甲苯磺酸占物料总质量的比例为2%,改变对苯二酚的用量进行酯化反应实验研究。从图2 可以看出,阻聚剂对于酯化反应的阻聚效果明显,随着阻聚剂的用量增加,酯化率明显增大,但当阻聚剂增加到一定量后,产率增加变缓,再增加阻聚剂用量时,产率变化很小,说明阻聚剂增加到一定量后,对聚合反应的副反应抑制作用不明显。适宜的阻聚剂用量为占物料总质量的0.5%,产率为67.25%。

图2 对苯二酚用量对酯化产率的影响

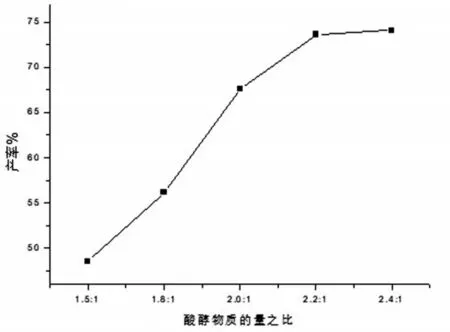

2.3酸醇比对反应的影响

按2.2 的反应条件,固定阻聚剂为物料总质量的0.5%,改变原料丙烯酸和丙三醇的配比进行酯化反应。从图3 可以看出,酯化率随着丙烯酸用量的增加呈线性增长,在酸醇比为2.2:1 时产率达到最大值,之后再增加丙烯酸的用量,产率增加不明显。理论上,丙三醇与丙烯酸反应生成丙三醇二丙烯酸酯最佳的酸醇物质的量之比应为2:1,在平衡常数一定时,增加反应物丙烯酸用量,产率将增大;当丙烯酸用量增大到一定的量后,丙烯酸会与产物反应生成丙三醇三丙烯酸酯,产率几乎不增加。所以丙烯酸和丙三醇的最佳物质的量之比为2.2:1,产率为73.63%。

图3 酸醇物质的量之比对反应的影响

2.4功能性单体应用对比

2.4.1水泥净浆流动度试验

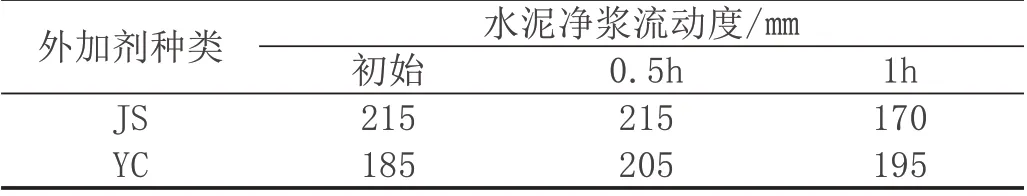

将合成的减水保坍型聚羧酸母液YC(50%)与市售的高减水型聚羧酸母液JS(40%)进行水泥净浆流动度对比试验,外加剂折固掺量均为0.1%,测试结果如表1所示。

表1 YC和JS的水泥净浆试验结果

由表1可知,掺市售的高减水型聚羧酸母液JS的水泥净浆初始流动度为215mm,0.5h流动度为215mm,1h流动度大幅减小至170mm,1h 经时流动度损失达45mm;相同掺量条件下,掺减水保坍型聚羧酸母液YC 的水泥净浆初始流动度为185mm,0.5h流动度增大至205mm,1h流动度为195,1h 经时流动度损失为-10mm。从净浆对比结果看,掺JS 聚羧酸母液的净浆流动度损失较大,而掺YC 聚羧酸母液的净浆流动度1h 内未损失,反而流动度增大,这表明合成的减水保坍复合型聚羧酸母液YC 具有较好的分散性和分散保持性。

2.4.2混凝土应用性能

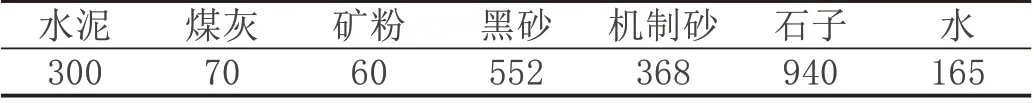

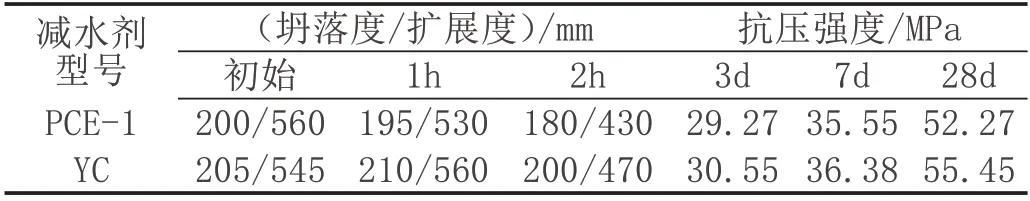

混凝土配比如表2 所示,将市售的复合型聚羧酸母液PCE-1 与合成的减水保坍型聚羧酸母液YC 在折固掺量为0.16%条件下进行对比试验,分别测试混凝土坍落度、扩展度、抗压强度。混凝土配合比见表2,试验结果如表3所示。

表2 混凝土配合比(kg/m³)

表3 混凝土试验结果

由表3 可见,同等条件下,掺PCE-1 的混凝土和掺YC的混凝土初始坍落度/扩展度相差不大,但掺YC的混凝土1h、2h 的坍落度/扩展度损失小于掺PCE-1 的混凝土,说明YC 的保坍效果比PCE-1 好。3d、7d 强度二者相差不大,但掺YC 的混凝土28d 强度高于掺PCE-1 的混凝土。

从上述混凝土性能测试结果可知,合成的减水保坍型聚羧酸母液YC 应用于混凝土时,能改善混凝土的流动性,提高混凝土的保水性和保坍性,综合性能较好。这是由于减水保坍型聚羧酸母液分子结构中引入了一定比例的酯基,以一定比例的-COOH 和-COOR 组成的官能团为主导的减水剂保坍性能较好,该类型聚羧酸减水剂在初始条件下在水泥颗粒表面的吸附能力相对较弱,随着水化时间的延长,分子中酯基缓慢水解释放出较多具有吸附能力的-COO-,聚羧酸减水剂在水泥表面产生吸附,使水泥颗粒表面带上同种电荷,形成静电排斥作用,损坏了水泥絮凝的微观结构,使水泥颗粒彼此分离释放出包裹于絮凝结构的水,使混凝土流动度得以保持。分子结构中含有较多羟基,羟基被水泥颗粒表面吸附并产生氢键,在水泥表面构成一层稳定的水膜,阻止水泥颗粒间的直接接触,增加了水泥颗粒间的滑动能力,起到润滑作用,从而提高混凝土流动性,保坍性能得以提高。

3 结论

⑴通过实验研究可知,合成丙烯酸酯功能单体比较适宜的反应条件为:丙烯酸与丙三醇的物质量比为2.2:1;对甲苯磺酸作为催化剂,占反应物料的2%;对苯二酚作为阻聚剂,占反应物料的0.5%;在80℃下反应8h。在此反应条件下,生成的丙烯酸酯产率可达73.63%。

⑵混凝土应用性能测试结果表明,使用丙烯酸酯功能单体合成的减水保坍型聚羧酸母液YC 的混凝土相比掺市售的复合型聚羧酸母液PCE-1 的混凝土,具有更好的流动性、保水性、保坍性,在使用时能改善混凝土工作性能。

⑶掺YC 的混凝土与掺PCE-1 的3d、7d 强度相差不大,前者的28d强度相比后者提高了3.18MPa,在一定程度上提高了混凝土的力学性能。