输电铁塔热浸镀锌钢板单面锌瘤成因分析

2023-03-03王邦林廖兴利柯拥军黄培海李武俊马尚城颜财敏卢承宏林继兴王坤

王邦林,廖兴利,柯拥军,黄培海,李武俊,马尚城,颜财敏,卢承宏,林继兴,王坤,

1.温州泰昌铁塔制造有限公司,浙江 温州 325013

2.浙江工贸职业技术学院,浙江 温州 325026

输电铁塔是由角钢或钢板依靠螺栓连接或焊接而成的空间桁架结构,也是用于支撑和架空输电线路的主要承重结构[1]。铁塔角钢和钢板所采用的Q235、Q345等碳素结构钢通常为铁素体与珠光体组织。不同组织具有不同的腐蚀电位,在潮湿的空气中会形成原电池,发生阳极反应而导致输电铁塔腐蚀。热浸镀锌是当前输电铁塔常见的防腐技术,能够延长输电铁塔的服役寿命[1-2]。GB/T 2694-2018《输电线路铁塔制造技术条件》中要求镀锌层应连续、完整、光滑,不应有结瘤等缺陷。然而,当钢中Si含量为0.035% ~ 0.120%或大于0.280%时,Si会促使Fe与Zn发生剧烈反应,使ζ相异常生长形成超厚镀层,即Sandelin效应[3-4]。陈锦虹等人[5]的研究表明,镀件从锌浴中提出时悬浮于锌浴液面的ζ相粒子会附着其上而形成颗粒凸起。李远鹏等人[6]分析了热镀锌表面粗糙颗粒的形成原因,发现在热轧时基板表面“氧化皮压入”而产生铁屑,在镀锌时铁屑与锌液 剧烈反应形成爆发式组织,最终以颗粒形式呈现。许乔瑜等人[7]认为,亚表面氧化、表面粗糙度、表面残余应力、表面晶粒取向、表面组织结构等因素均会影响含硅钢热浸镀锌的反应活性,进而影响锌层组织。在实际生产中,钢材存在硅含量异常和表面缺陷,工艺操作不当,锌池成分出现偏差或锌渣悬浮,都可能使热浸镀锌出现厚度异常或结瘤等问题,严重影响锌层的外观和耐腐蚀性能[5-6,8]。

本文针对偶发的输电铁塔热浸镀锌Q235钢板单侧表面出现的锌瘤缺陷,通过分析钢板和热镀锌层的显微组织和成分,确定了锌瘤缺陷的产生原因,为后续工艺改进提供参考。

1 热浸镀锌工艺

选用生产线上一批单侧锌瘤缺陷较明显的热镀锌Q235钢板,基材的成分(以质量分数计)为:C 0.16%,Si 0.18%,Mn 0.55%,P 0.01%,S 0.02%,Fe余量。

热浸镀锌在智能热镀锌流水线上完成,工艺流程为:前处理→酸洗→水洗→助镀→热浸镀锌→冷却→钝化→后处理→检验。酸洗采用18 g/L盐酸 + HG高效环保酸洗添加剂(由湖北新俞京环保科技有限公司提供),室温。助镀剂为180 g/L ZnCl2+ 230 g/L NH4Cl,助镀温度70 ~ 80 ℃,时间30 ~ 120 s。热浸镀锌池温度为440 ℃,时间90 ~ 120 s。Q235钢材在前处理至钝化环节均保持垂直悬挂状态。

对热镀锌板双面进行拍照,然后采用电火花线切割出平面及横截面,通过20%(体积分数)盐酸 + 3.5 g/L六次甲基四胺溶液酸洗去除一部分样品上下表面的锌层令基体露出。对基体上下平面及侧面进行冷镶,使用100 ~ 1 500目SiC砂纸打磨,接着采用粒径2.5 μm的抛光膏进行机械抛光,再使用含4%(体积分数)硝酸的酒精溶液腐蚀15 s左右。采用蔡司研究级正置显微镜(UMM)观察Q235钢基体和热浸镀锌层的金相组织,并测量热浸镀锌层的厚度。采用飞纳扫描电镜(SEM)及其附带的能谱仪(EDS)观察锌层组织和分析其化学成分,加速电压为15 kV。

2 带锌瘤热浸镀锌钢板的分析

2.1 锌瘤的宏观特征

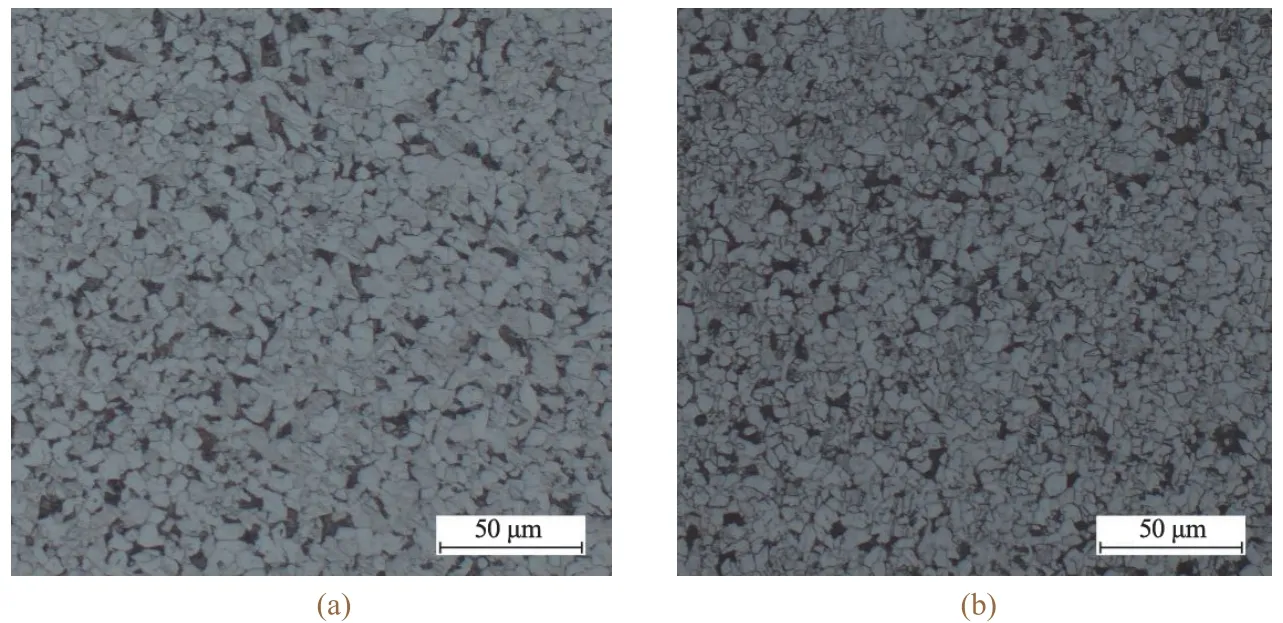

如图1所示,热镀锌板两面的镀锌层外观截然不同。其中一面的镀锌层光滑平整,只存在极轻微的锌流痕。另一面则有大量直径为1 ~ 3 mm的锌瘤,其分布密度约为10个/cm2。

图1 Q235热镀锌板光滑面(a)和粗糙面(b)的外观 Figure 1 Appearance of smooth side (a) and rough side (b) of hot-dip zinc-coated Q235 steel

2.2 Q235钢基板的微观形貌和成分

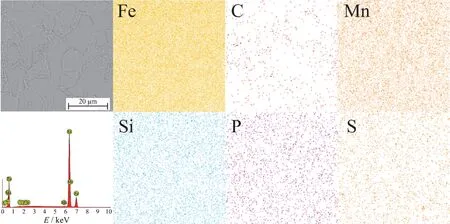

取带锌瘤镀锌板,酸洗褪除表面锌层后用扫描电镜观察基板两面的形貌。从图2可知,光滑面和粗糙面的Q235基体均为细小铁素体与珠光体的混合组织,晶粒尺寸分布范围窄,无局部组织粗大现象。相比于淬火马氏体,铁素体与珠光体都有良好的塑性和韧性,可以保证输电铁塔的承载稳定性。利用扫描电镜的面扫描模式对粗糙面元素分布进行分析,结果显示Q235钢中的Fe、C、Mn、Si、P、S等元素分布均匀(见图3),未发现大尺寸SiO2、Al2O3、MnS等非金属夹杂物。另外,粗糙面Q235钢基体的Si质量分数为0.18%,不在Sandelin效应所对应的硅含量区域内[3]。由此说明,这种锌瘤缺陷与基板的组织和成分无关。

图2 光滑面(a)和粗糙面(b)Q235钢基体的金相组织 Figure 2 Metallographic structure of Q235 steel substrate on smooth side (a) and rough side (b)

图3 粗糙面Q235钢基体表面的元素分布 Figure 3 Distribution of different elements on the surface of Q235 steel substrate after removal of zinc coating from rough side

2.3 热镀锌层的微观结构分析

热浸镀锌的大致过程[9]如下:当锌液与铁表面接触,即Zn/Fe原子发生相互扩散时,首先生成组织疏松的ζ相,ζ相的生成温度为530 ℃,其中Fe的质量分数为5.0% ~ 6.0%;ζ相可以作为Zn原子的扩散通道并致使Zn在ζ与α-Fe相界面处与α-Fe相进一步形成相对致密的δ相,δ相的生成温度为665 ℃,其中Fe的质量分数为7.0% ~ 11.5%;然后少量 Zn 原子通过δ相扩散到δ与α-Fe相界面处,与α-Fe相形成极薄的Γ1相和Γ相,前者的生成温度为550 ℃、Fe质量分数为17.0% ~ 19.5%,后者的生成温度为782 ℃、Fe质量分数为23.5% ~ 28.0%;最后在镀件脱离锌液池时,粘附在其表面的锌液冷却凝固,生成铁含量极低的η相。

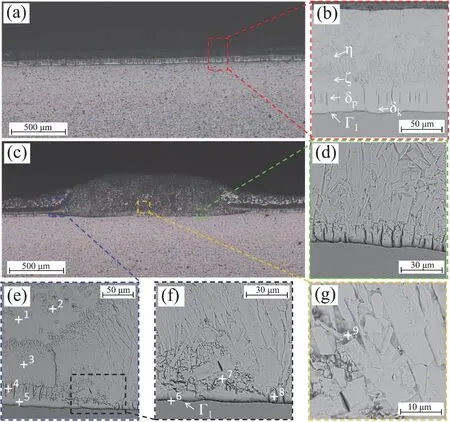

从图4a和图4b可知,光滑面热浸镀锌层非常平整,总厚度约为128 μm;η相厚度约为65 μm,其内部包裹了少量块状ζ相,但后者并未打断η相的连续性和完整性;η相下方是厚度约为27 μm的枝晶状ζ相,ζ相下方是厚度25 μm左右的δ相,η相与ζ相之间界限模糊,δ相与ζ相之间则界限分明;δ相分为栅栏状的δp相和致密态的δk相,δp相的铁含量低于δk相的铁含量;δ相下方是厚度约为1 μm的Γ1相。结合Zn-Fe二元合金相图[9]和表1可知,光滑面热浸镀锌层的相组织从锌层表面向Q235钢基体依次为η、ζ、δp、δk和Γ1。

粗糙面热浸镀锌层局部有锌瘤。图4c所示为直径约1.9 mm、高度约396 μm的锌瘤。进一步分析发现,在粗糙面远离锌瘤位置的热浸镀锌层与光滑面热浸镀锌层在结构分布和厚度方面大致相同,而锌瘤内部的结构与之存在明显的差别。结合图4e、图4f及表1的EDS分析结果可知,锌瘤内部η相中存在大量块状ζ相颗粒,ζ相出现粗大柱状形态的爆发式生长,且δ相与ζ相之间界限极其模糊而难以分辨,ζ相内部也存在分散的细小δp相块体(见图4g)。与此同时,在锌瘤与周边相接处的δp相由栅栏状块体逐渐碎化为直径约为1 ~ 5 μm的等轴块体,位于锌瘤底部的原 δp与δk过渡区也逐渐呈现栅栏状,δk相则逐渐减小至10 μm左右的厚度,最后消失,导致δp相直接与Γ1相连接。

表1 图4中不同部位的EDS分析结果 Table 1 EDS analysis results at different regions in Figure 4

图4 光滑面镀锌层截面形貌(a)和局部放大图(b),粗糙面镀锌层的截面形貌(c)和局部放大图(d、e、f、g) Figure 4 Cross-sectional morphology (a) and locally enlarged area (b) of hot-dip zinc coating on smooth side, and cross-sectional morphology (c) and locally enlarged areas (d, e, f, and g) of hot-dip zinc coating on rough side

3 锌瘤成因分析

3.1 悬浮于锌液中的锌渣

悬浮于锌液中的锌渣是造成热浸镀锌层表面形成粗糙颗粒凸起的主要原因之一,这类颗粒一般由大量大小不等、形状不一的多边形ζ相粒子聚集而成[5]。从图4c看,锌瘤内部干净、无氧化皮,只存在大量块状ζ相颗粒。此外,Q235钢材在前处理至钝化环节均保持垂直悬挂状态,两面暴露于具有同等锌渣悬浮量的锌液中,但只有一面出现锌瘤。故排除锌渣这一因素。

3.2 Sandelin效应

Sandelin效应认为,镀锌层的ξ相会发生局部爆发式生长,进而导致局部镀层超厚。目前Sandelin效应的解释大致有Γ失稳模型、J. Foct模型和析氢模型[3,10-11]。Γ失稳模型认为,Γ相或Γ1相的失稳为Si的传输提供了通道,Si进入ζ层后造成其失稳并发生爆发式生长[3,12]。从图4f可知,锌瘤底部δ相与α-Fe相界面处的Γ1相连续、均匀,与光滑面的Γ1相无区别,可以抑制Si进入ζ层。EDS分析结果也显示钢基材的Si含量不在Sandelin效应范围内。故可排除Sandelin效应一说。

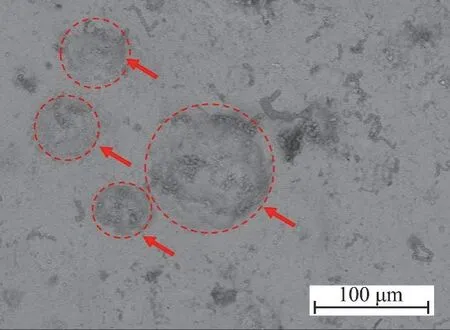

3.3 热镀锌前钢材表面存在凹坑或划伤

如图5所示,在去除热浸镀锌层后发现锌瘤底部的Q235钢表面存在直径为50 ~ 100 μm的凹坑(见圆圈区域),且该凹坑与锌瘤具有明确的位置对应关系。调查生产现场发现,Q235钢板在潮湿的室外叠层堆垛时,最顶层的Q235钢板外表面会发生氧化。酸洗时氧化物会溶解,使钢板表面形成大小不一的锈蚀凹坑,进而影响热镀锌层的组织结构[7,13]。

图5 粗糙面去除热浸镀锌层后Q235基体的表面形貌 Figure 5 Surface morphology of Q235 steel substrate after removal of hot-dip zinc coating from rough side

钢材表面的划伤或凹坑能够增强Zn/Fe反应活性,使锌瘤底部的δp相发生碎化,δk相逐渐减薄[14]。需要注意的是,锌瘤缺陷厚度约为光滑面锌层厚度的3倍,其冷却时间显然会更长,这可能也会影响热浸镀锌层中合金相的生长。如图6所示,锌瘤底部的δ相栅栏状通道两侧Fe含量(如箭头所示位置)略高于δ相内部,故δ相形态的变化有助于降低Fe原子进入ζ相与α-Fe相界面的阻力。凹坑还能够增大Zn与Fe反应界面的面积,增大Zn与Fe反应所需Fe原子的供给量,为锌瘤内ζ相的爆发式生长提供了可能。相比较而言,最顶层钢板的下表面与次顶层钢板的上表面紧密贴合,致使腐蚀介质难以进入而未发生氧化。因此在相同的热浸镀锌工艺条件下,最顶层Q235钢板的两面锌层呈现出不同的外观,即未发生氧化的表面热浸镀锌层光滑平整,而发生严重氧化锈蚀的表面会出现锌瘤缺陷。

图6 锌瘤底部截面形貌(a)、Fe原子分布(b)和Zn原子分布(c) Figure 6 Cross-sectional morphology (a) and distribution of Fe (b) and zinc (c) at the bottom of pimple

4 解决措施与建议

在实际生产、运输和储存过程中,钢板表面难免会发生氧化腐蚀。针对钢板表面氧化腐蚀坑导致的锌瘤问题,提出如下建议:

1) 实施来料管理。优先选用大厂生产的钢板原料,在钢板入库前仔细检查其表面品质,对表面氧化腐蚀严重的钢板做好标记。入库前要防止钢板被雨淋,已经淋过雨的钢板应擦干。

2) 改善储存条件。尽量把钢板储存在门窗严密、设有通风装置的库房中,堆放时做到按品种和规格码垛,禁止在钢材垛位附近存放腐蚀性物品。若只能露天堆放,应做好防雨、防潮处理。

3) 加强过程管控。钢材入库后要经常检查,及时消除氧化锈蚀。对于已发生氧化锈蚀的钢材应做好标记并尽快使用。镀锌前仔细检查钢板表面品质,防止严重锈蚀的钢板进入热浸镀锌生产线。

5 结语

分析了Q235钢热浸镀锌单面存在直径为1.9 ~ 2.0 mm、高度约为396 μm的锌瘤成因,认为储存过程中在Q235钢表面产生的氧化锈蚀坑是主因。生产中应做好来料管理,改善钢板的储存条件,以及加强过程管控,防止严重锈蚀的钢板进入热浸镀锌线。