软熔工艺参数对镀锡板耐蚀性的影响

2023-03-03陆永亮

陆永亮

宝钢股份研究院梅钢技术中心,江苏 南京 210039

镀锡板是指两面镀有纯锡的冷轧低碳薄钢板或钢带,它兼具钢的强度、成型性及锡的耐蚀性、可焊性和美观性[1]。锡还具有环保无毒、延展性好、耐蚀性强等诸多优点,因此在食品罐、饮料罐、奶粉罐等食品包装上得到了极为广泛的应用。

为了得到具有光亮表面和良好性能的镀锡板,往往需要对镀锡板进行软熔处理。软熔是指将镀锡板加热到锡的熔点(232 ℃)以上,再快速淬水。熔融的锡具有溜平作用,可以消除电镀锡过程中形成的微孔,同时能在纯锡层与钢板的界面生成FeSn2金属间化合物,起到提高镀层结合力和耐蚀性的作用[2-3]。对于低锡量镀锡板而言,软熔处理还能提高其耐丝状腐蚀性能和抗划伤性能[4]。

本文研究了软熔功率、软熔时间及软熔后的空气暴露时间和淬水温度对镀锡板耐蚀性的影响,以便获得最佳软熔工艺参数。

1 实验

1.1 镀锡板制备工艺

基板为0.20 mm厚的MR T-4CA低碳钢板,依次进行碱洗、酸洗、电镀锡和软熔。

1.1.1 碱洗

采用20 g/L的NaOH溶液,阴极电流密度5 A/dm2,电解时间20 s,去离子水冲洗后酸洗。

1.1.2 酸洗

采用30 g/L的硫酸溶液,阴极电流密度5 A/dm2,电解时间5 s,去离子水冲洗后电镀锡。

1.1.3 电镀锡

采用生产现场的甲基磺酸盐镀液,阴极电流密度1.2 A/dm2,镀液温度45 ℃,镀锡量1.1 g/m2。

1.1.4 软熔

采用高频软熔加热炉对镀锡板进行软熔,软熔功率430 ~ 830 W,时间0.4 ~ 0.9 s;软熔后空气暴露时间0 ~ 6 s,淬水温度25 ~ 90 ℃。所用高频软熔加热炉采用加热线圈感应加热,可以自动控制软熔功率和软熔时间,以及软熔后空气暴露时间和淬水温度。

1.2 耐蚀性检测

采用美国普林斯顿P4000电化学工作站进行塔菲尔(Tafel)曲线测试,电解质为pH = 7.0的3.5% NaCl溶液,工作电极(即镀锡板)的有效面积为1 cm2,参比电极为饱和甘汞电极(SCE),辅助电极采用1 cm × 1 cm的铂电极,电位扫描范围为开路电位± 0.25 V,扫描速率为10 mV/s。通过塔菲尔曲线外推法得到腐蚀电流密度(jcorr),以对比不同试样的耐蚀性。

2 结果与讨论

2.1 软熔功率对镀锡板耐蚀性的影响

在不同功率下对镀锡板软熔0.7 s后立即置于温度50 °C的水中淬冷,以研究软熔功率对镀锡板耐蚀性的影响。由图1可以看出,随着软熔功率的增大,镀锡板在3.5% NaCl溶液中的腐蚀电流密度呈现先缓慢下降后快速升高的趋势。当软熔功率为630 W时,镀锡板在3.5% NaCl溶液中的腐蚀电流密度最低,耐蚀性最优。

图1 软熔功率对镀锡板腐蚀电流密度的影响 Figure 1 Effect of reflowing power on corrosion current density of tinplate

当软熔功率较低时,镀锡板表面温度低,锡层熔化不完全,使得表面孔隙率较高,耐蚀性差。随着软熔功率的升高,纯锡镀层被熔化、溜平的程度提高,孔隙率降低,耐蚀性提高。但软熔功率过高时,纯锡镀层逐渐被氧化,甚至产生过软熔,使得镀锡板表面氧化物的含量升高而耐蚀性变差。观察不同功率下软熔的试片时发现,镀锡板表面在软熔功率超过730 W后开始出现明显的泛黄现象,已不能满足镀锡板的外观要求。因此选择软熔功率为630 W。

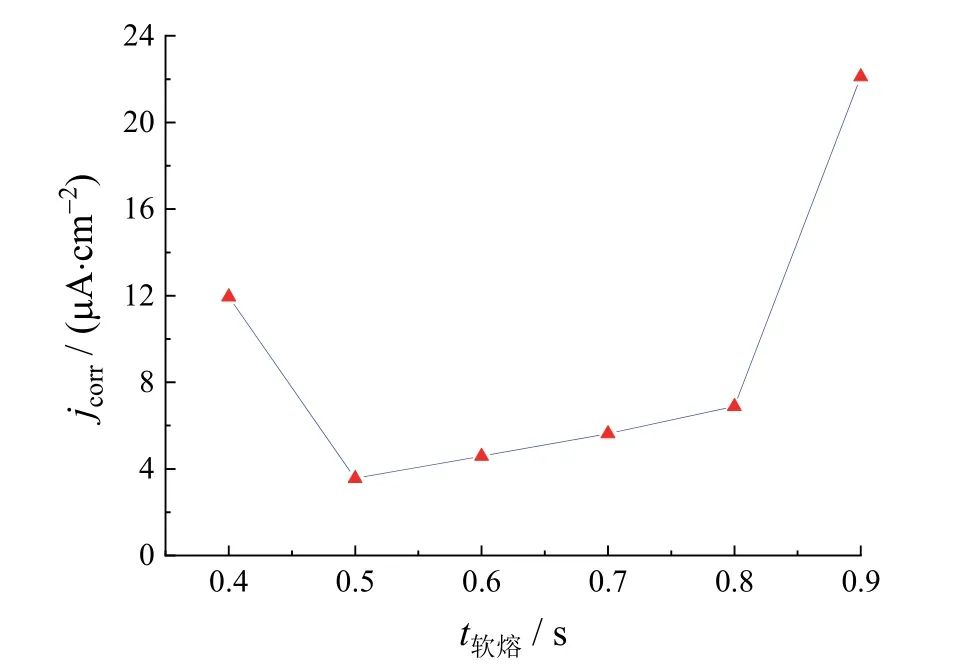

2.2 软熔时间对镀锡板耐蚀性的影响

在功率630 W下对镀锡板软熔不同时间后立即置于温度为50 ℃的水中淬冷,以研究软熔时间对镀锡板耐蚀性的影响。由图2可以看出,随着软熔时间的延长,镀锡板在3.5% NaCl溶液中的腐蚀电流密度呈现先显著降低,后缓慢升高,最后急剧升高的趋势。当软熔时间为0.5 ~ 0.8 s时,镀锡板在3.5% NaCl溶液中的腐蚀电流密度都较低,以软熔0.5 s时的腐蚀电流密度为最低,耐蚀性最好。软熔时间超过0.8 s后出现过软熔现象,镀锡板明显泛黄,耐蚀性恶化。

图2 软熔时间对镀锡板腐蚀电流密度的影响 Figure 2 Effect of reflowing time on corrosion current density of tinplate

当软熔时间较短时,锡镀层吸收的热量不足以使其完全熔化,导致镀层孔隙率较高,耐蚀性差。延长软熔时间后,纯锡镀层熔化、溜平的效果增强,孔隙率降低,耐蚀性变好。但软熔时间过长时,纯锡镀层逐渐被氧化,使镀层中氧化物含量过多而耐蚀性变差。因此选择软熔时间为0.5 ~ 0.8 s,最佳为0.5 s。

2.3 软熔后空气暴露时间对镀锡板耐蚀性的影响

在软熔过程中,镀锡板表面温度瞬间升高,软熔结束后表面温度仍然很高,锡及锡铁合金层很容易在空气中发生氧化反应。随着时间的推移,暴露在空气中的镀锡板表面温度逐渐降低,熔化的锡逐渐冷却结晶。因此,软熔后镀锡板在空气中暴露的时间会影响锡层的氧化物含量和锡的结晶形貌,进而影响镀锡板的耐蚀性。以630 W的功率对镀锡板软熔0.7 s,在空气中暴露不同时间后再置于温度为50 ℃的水中淬冷,以研究软熔后在空气中的暴露时间对镀锡板耐蚀性的影响,结果如图3所示。

图3 软熔后空气暴露时间对镀锡板腐蚀电流密度的影响 Figure 3 Effect of time to exposure in air after reflowing on corrosion current density of tinplate

由图3可以看出,随着软熔后镀锡板在空气中暴露时间的延长,镀锡板在3.5% NaCl溶液中的腐蚀电流密度呈波动式变化,总体上升,即耐蚀性逐渐变差。这可能是因为一方面处于高温状态的表面锡层不断在空气中发生氧化反应,使表面的锡氧化物含量增加,耐蚀性下降;另一方面,熔化的锡与空气发生热交换而逐渐结晶,由于空气的温度较低,结晶时的过冷度大,所得的晶核多而细小,令镀锡板的孔隙率下降,耐蚀性提高。这两方面因素的共同作用使得镀锡板的耐蚀性出现波动。但总体而言,缩短镀锡板在空气中的暴露时间有利于增强其耐蚀性。因此软熔后镀锡板不宜在空气中停留过长时间,最好是立即进行淬水处理。

2.4 软熔后淬水温度对镀锡板耐蚀性的影响

镀锡板经软熔后表层的金属锡逐渐熔化而实现溜平,为了使其快速冷却结晶,减少氧化物的生成,需要对软熔后的镀锡板进行淬水处理。淬水温度不同,锡镀层的氧化物含量和结晶状态也有所不同,势必会影响镀锡板的耐蚀性。在功率630 W下对镀锡板软熔0.7 s后立即置于不同温度的水中淬冷,以研究软熔后淬水温度对镀锡板耐蚀性的影响,结果如图4所示。从中可以看出,淬水温度为50 ℃和70 ℃时,镀锡板在3.5% NaCl溶液中的腐蚀电流密度较小,即耐蚀性较好。软熔层的结晶过程包含形核与晶粒长大两个过程[5-6]。随着软熔后淬水温度的降低,锡结晶过程的过冷度增大,这将提高结晶的形核率,令锡层结晶更加致密,有利于降低镀锡板的孔隙率,进而提高镀锡板的耐蚀性。另外,较大的过冷度会使锡层晶粒长大的时间缩短[7],许多晶粒还来不及长大结晶过程就已经结束,这又会降低锡层的致密度,令镀锡板的耐蚀性降低。以上两种因素的共同作用使得镀锡板的耐蚀性伴随淬水温度变化而改变。综合考虑后选择淬水温度为50 ℃或70 ℃。

图4 软熔后淬水温度对镀锡板腐蚀电流密度的影响 Figure 4 Effect of water quenching temperature after reflowing on corrosion current density of tinplate

3 结论

随软熔功率升高或软熔时间延长,镀锡板在3.5% NaCl溶液中的腐蚀电流密度呈现先下降后升高的趋势,即镀锡板的耐蚀性呈现先升高后下降的趋势。当软熔功率为630 W、软熔时间为0.5 s时,镀锡板的耐蚀性最优。

为了确保得到品质良好的镀锡板,软熔功率不宜超过730 W,软熔时间不宜超过0.8 s。软熔后应立即淬水,淬水温度以50 ℃或70 ℃为佳。