18K金表面磁控溅射铑薄膜的颜色

2023-03-03植宝袁军平袁佩曾慧妍胡博文

植宝,袁军平,袁佩,曾慧妍,胡博文

广州番禺职业技术学院珠宝学院,广东 广州 511483

金属铑是略带蓝灰色的亮白色金属,质硬而脆,反射率高,化学性质非常稳定,被广泛用于首饰表面装饰镀膜,尤其是白色K金和银合金首饰大都需要通过镀铑来改善表面色泽和耐蚀性[1]。迄今为止,大多数首饰表面镀铑都是通过电镀(俗称“水镀”)实现的,采用的镀液体系以硫酸铑、磷酸铑、氨基磺酸铑等为主[2]。由于传统电镀铑一般要使用强腐蚀性重金属溶液,有些还含有毒有害化学品,因而存在较严重的环境污染问题。随着国家对环境治理和保护的要求日趋收紧,传统的电镀铑工艺将使企业在污染治理方面的投入和运营成本持续攀升,研发绿色环保的镀铑工艺成为行业的发展趋势[3]。

磁控溅射镀膜工艺是在一定的真空条件下,利用磁场与电场交互作用使电子在靶表面附近呈螺旋状运行,提高电子撞击氩气产生氩离子的概率,氩离子在电场作用下轰击靶材表面,使靶材原子获得足够的能量脱离点阵束缚而进入气相,最终在工件表面沉积成膜层[4]。与传统“水镀”工艺相比,磁控溅射镀膜是在真空环境中实现膜层沉积的,故俗称“干镀”,具有成膜致密度高、附着力好、绿色环保等诸多优点,成为国内外新材料领域研发和关注的一大热点,已广泛应用于电子、航天、光学、装饰等多个行业[5]。

磁控溅射镀膜工艺在破解当前首饰行业电镀工艺环保难题方面无疑极具优势,但是首饰特别注重表面装饰效果,镀层颜色就是非常重要的指标之一。在目前的首饰电镀铑生产中,不少企业都有过镀铑层颜色不理想、不能满足客户要求的经历。因此,采用磁控溅射工艺制备的铑膜层颜色如何,能否满足首饰装饰要求,是企业颇为关心的问题。鉴于极少有这方面的研究报道,本文通过改变靶电流、沉积时间、本底真空度、 沉积温度、试样结构、悬挂方式等参数,在基材表面磁控溅射铑膜层,采用分光光度计等手段对镀层表面颜色进行分析,以探究不同工艺参数对膜层颜色的影响,为生产实践提供借鉴。

1 实验

1.1 18K金磁控溅射沉积铑薄膜工艺

采用饰用白色18K金做基底材料,其主体元素为Au、Ni、Cu、Zn等。将材料熔铸成铸锭并轧压成片,分别制成20 mm × 20 mm × 1 mm的方形试片,以及长宽为20 mm × 20 mm、壁厚1 mm、内腔高度为2、5或8 mm的试盒,试盒两端开口。在磁控溅射铑膜层之前,各试样依次进行退火、打磨、抛光、除油和清洗。

采用纯度为99.999%的高纯氩气为工作气体,控制工作气压为0.6 Pa。先采用纯度为99.995%的高纯钛靶预沉积钛打底1 min,然后采用纯度为99.95%的高纯铑靶沉积铑层,改变靶电流、沉积时间、本底真空度、沉积温度、悬挂方式等工艺参数制备相应的试样。试样悬挂方式有水平悬挂和垂直悬挂两种,试盒水平悬挂时开口盒顶面垂直于靶材表面,垂直悬挂时开口端面垂直于靶材表面。挂具的转速设为20 r/min,自转速率为11.1 r/min。

1.2 铑薄膜颜色表征

为避免肉眼观察膜层颜色带来的主观性,采用CM2600d分光光度计和CIELab颜色指数系统来定量检测薄膜颜色,其中包括黄度指数YI、亮度L*、红-绿色度a*和黄-蓝色度b*。采用两种测试方式,一种是用直径8 mm的窗口测量试片中心区域的颜色,另一种是采用直径3 mm的窗口测量九宫格式采样区域的颜色分布(见图1圆圈处),检测条件为:SCI+E模式,标准光源D65,观察角度10°,每个位置测3次,取平均值。

图1 试样表面颜色检测部位的分布 Figure 1 Positions for color detection on the surface of test specimen

试样正反面中心区域的色差ΔE采用式(1)[6]计算。

式中脚标0和1分别代表试片正面和反面。

试样各部位的颜色均匀性以式(2)计算的标准差σ来衡量。

式中N为取样点数,Xi指第i个采样点的颜色指标值,代表算术平均值。

2 结果与讨论

2.1 镀膜工艺参数对膜层颜色的影响

2.1.1 镀膜时间

在本底真空度为5 × 10-3Pa,镀膜室温度为100 ℃,靶电流为2 A的条件下对18K金磁控溅射镀铑不同时间,所得膜层的颜色、正反面色差,以及同一面上不同部位的亮度与黄度标准差如图2所示。在各时间段,膜层亮度保持在较高水平,色度保持在较低值,反映出溅射铑薄膜具有明亮的白色。试片正反面的色差ΔE均低于0.3,试片同一面L*和YI的标准差σ均小于0.4。随着镀膜时间的延长,膜层的L*、a*和b*先略升,然后保持相对平稳,当镀膜时间超过32 min后都有一定程度的下降;试片正反面色差和同一面颜色的标准差先略微减小,然后逐渐增大。这说明在试验范围内,镀膜时间对膜层颜色的影响总体较小,但从曲线的走向可以推测,镀膜时间过短或过长都对膜层的颜色和均匀性不利。其原因在于:镀膜时间过短时,膜层过薄且不均匀,反射率低,使得膜层亮度较低,正反面色差和同一面的颜色标准差较大。随着镀膜时间的延长,膜层逐渐变得光滑致密,亮度提高,颜色均匀性得到改善。但是镀膜时间过长时,镀膜过程中炉内散落的污染物沉积在膜层表面的概率增大,导致膜层表面不平整;溅射粒子沉积成膜时晶粒经历长时间生长,在镀膜过程中工艺参数的波动可能导致膜层出现不平整或不致密的情况;另外,过度的粒子轰击也可能使膜层表面粗化或缺陷增多。这些都会对膜层的亮度和均匀性带来负面影响[7]。

图2 镀膜时间对铑膜层颜色和均匀性的影响 Figure 2 Effect of deposition time on color and uniformity of rhodium film

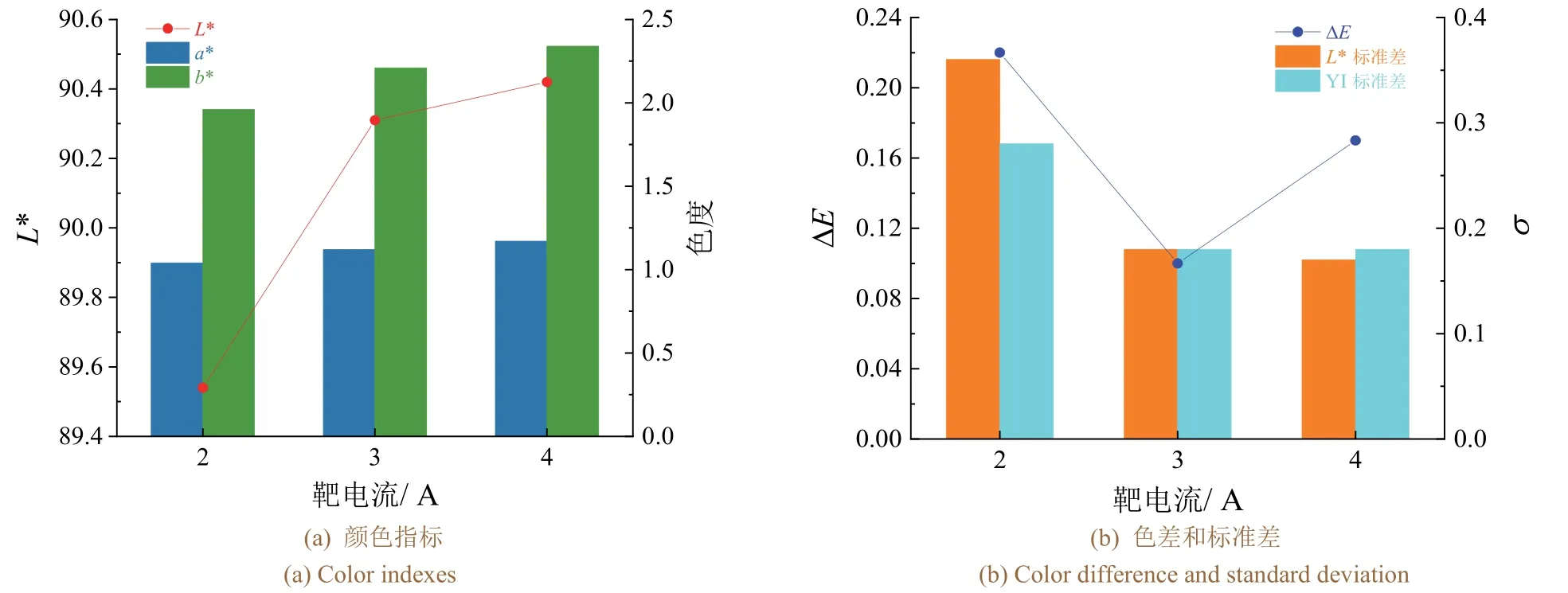

2.1.2 靶电流

在本底真空度为5 × 10-3Pa,镀膜室温度为100 ℃,以及靶电流不同的条件下对18K金磁控溅射镀铑8 min,所得铑膜层的颜色指标及均匀性如图3所示。靶电流为2 A时,膜层的亮度和色度较低。随着靶电流的升高,铑薄膜的L*先快速增大,然后趋于平稳,a*和b*则持续缓慢增大;正反面膜层色差先减小后增大,而同一面L*和YI的标准差均先减小后趋于平稳。究其原因:在靶电压一定时,靶电流决定了溅射功率,靶电流低时,溅射靶材表面的电流密度低,溅射产额少,膜层沉积速率降低,导致靶材原子在基底上迁移的时间延长,容易在到达吸附点之前就被其余的小岛俘获,使膜层表面粗糙度增大[8]。此外,吸附原子到达基底后,后续原子如不能及时到达,暴露的表面原子容易吸附残余气体分子或其他杂质,使膜层亮度降低,色差增大,颜色均匀性变差。提高靶电流可增大沉积速率,使膜层的临界形核半径和临界形核自由能降低,形核速率随之增大,有利于薄膜的层状生长[6],令膜层的平整度和致密性得到改善,亮度提高,色差和颜色的标准差减小。 但是当靶电流增大到一定程度后,电流密度的增大会引起电场进一步畸变,使阴极位降区的长度不断减小,维持放电所需的阴极位降将进一步增大,撞击阴极的正离子数目及动能都大幅上升,在阴极表面发生的溅射作用也更加剧烈,致使沉积速率明显增大,夹杂出现大小不一的微小颗粒,导致膜层的均匀性变差。

图3 靶电流对铑膜层颜色和均匀性的影响 Figure 3 Effect of target current on color and uniformity of rhodium film

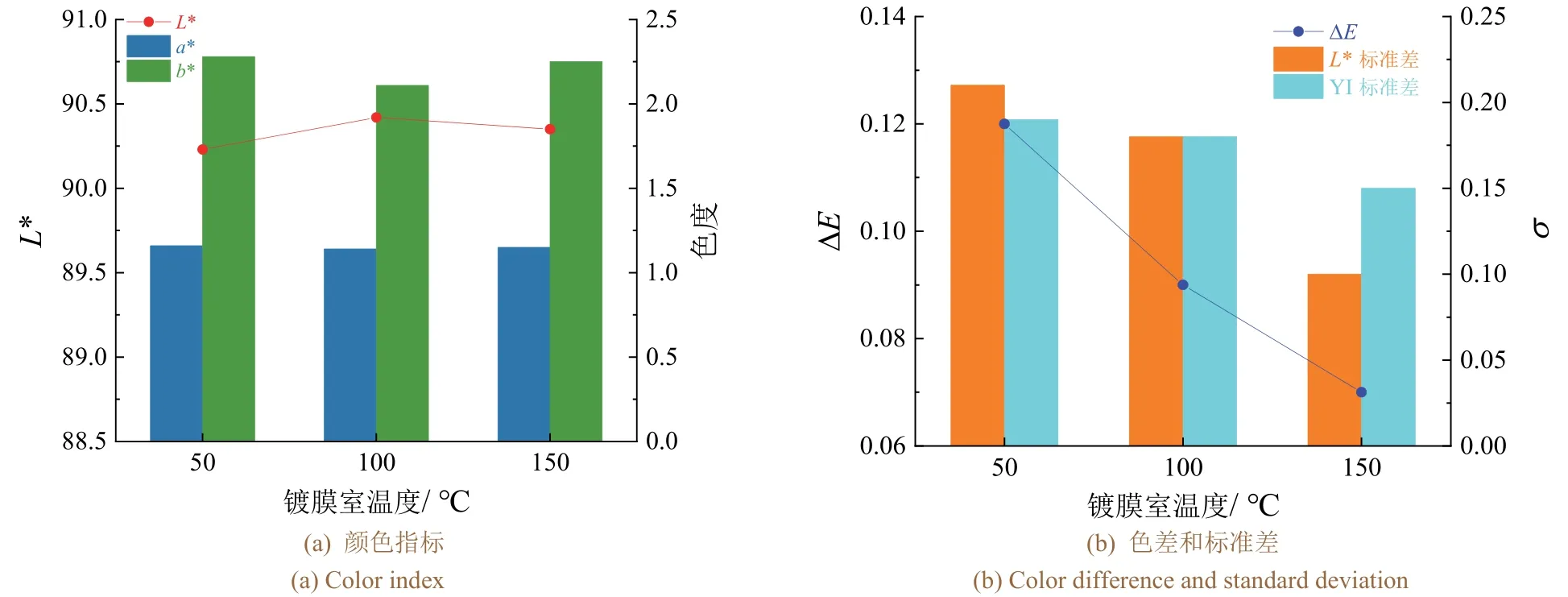

2.1.3 镀膜室温度

在本底真空度为5 × 10-3Pa,靶电流为3 A,以及镀膜室温度不同的条件下对18K金磁控溅射镀铑8 min,所得铑膜层的颜色和均匀性如图4所示。随着镀膜室温度升高,膜层的L*先略升后略降,b*先略降后略升,a*基本不变,膜层的正反面色差、亮度标准差和黄度标准差均略微减小。总体而言,在试验温度范围内,膜层的颜色变化幅度较小,但是依旧反映出镀膜室温度过低或过高会对膜层颜色带来不良影响。究其原因,当基底温度较低时,形成膜的原子活性受到限制,形核密度较低,可能在界面产生孔隙,不利于形成致密的膜层,对光亮度也造成影响;随着基底温度的升高,基底表面原子活性增强,迁移能力提高,使得晶核逐渐长大,相互间连接融合形成平整的薄膜,使膜层颜色和均匀性得到改善[9-11]。但是镀膜室温度过高时,一方面基底难免在残气作用下形成影响颜色的薄膜,另一方面过高的温度会使膜层晶粒变得粗大,影响膜层的颜色。

图4 镀膜室温度对铑膜层颜色和均匀性的影响 Figure 4 Effect of temperature in sputtering chamber on color and uniformity of rhodium film

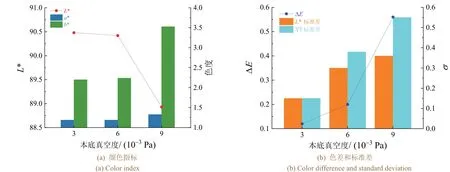

2.1.4 本底真空度

设定靶电流为3 A,镀膜室温度为100 ℃,改变本底真空度,充氩气至工作气压一致后对18K金磁控溅射镀铑8 min,所得铑膜层的颜色和均匀性如图5所示。本底真空度为3 × 10-3Pa时,铑膜层的亮度高,色度低,呈现出较白亮的效果。当本底真空度降至6 × 10-3Pa时,膜层亮度和颜色基本不变,但色差和标准差增大。本底真空度进一步降至9 × 10-3Pa时,膜层的亮度明显下降,b*明显增大,色差和颜色标准差进一步增大。究其原因:本底真空度越低,炉膛内残留的杂气越多,导致工作气体不纯,基底与杂气发生反应的概率增大[12], 最终影响膜层颜色。另外从能带理论来看,杂质的混入增加了缺陷能级,即增加了选择性吸收能级数,使膜层吸收大量光子而发暗。

图5 本底真空度对铑膜层颜色和均匀性的影响 Figure 5 Effect of base pressure on color and uniformity of rhodium film

2.2 试样结构和悬挂方式对膜层颜色的影响

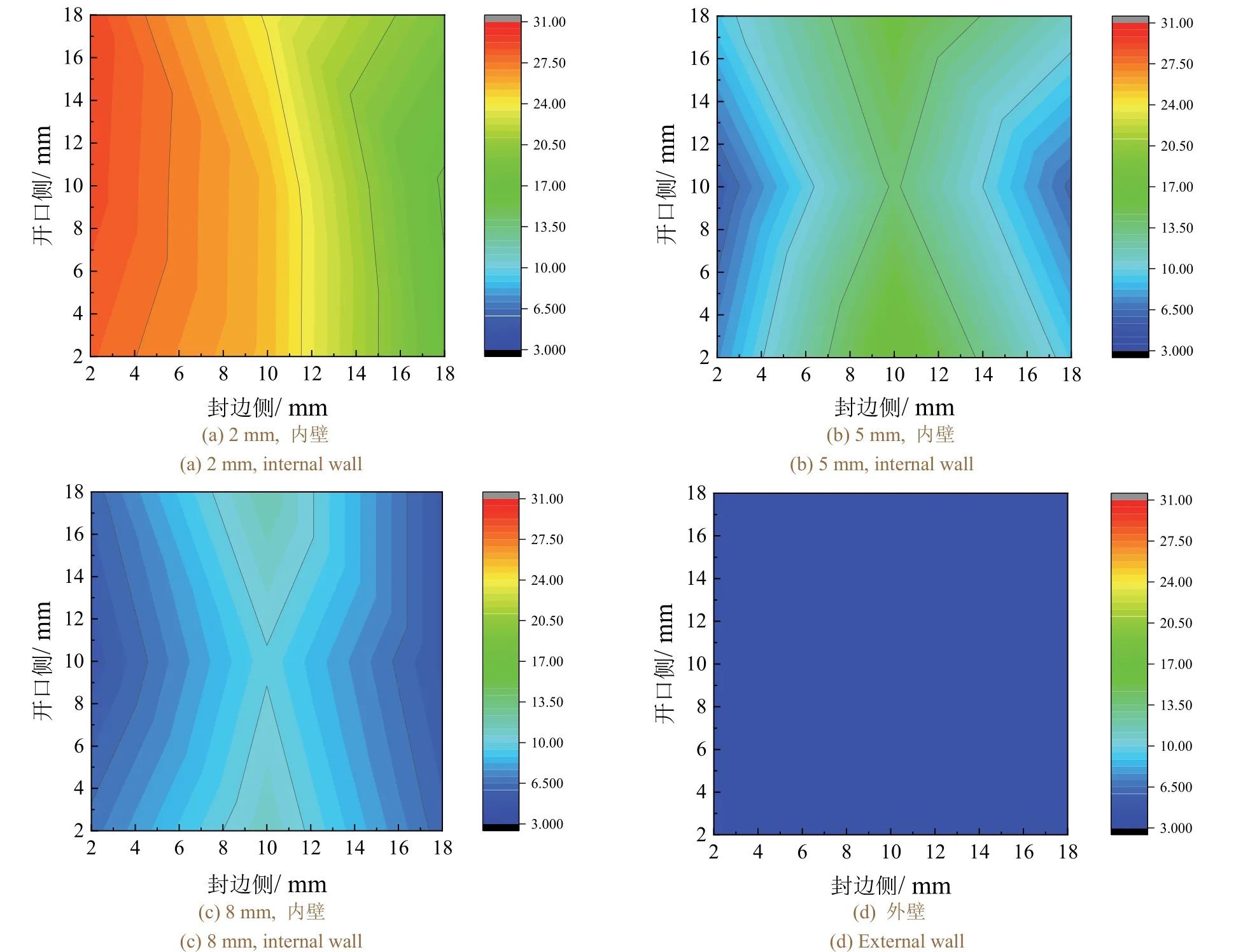

分别以垂直和水平方式悬挂试盒,在本底真空度为5 × 10-3Pa,镀膜室温度为100 ℃,靶电流为2 A的条件下磁控溅射镀膜16 min。镀膜后将试盒分解,采用九宫格式检测内外壁铑膜层的颜色。其中试盒外壁的膜层颜色分布与内高无直接关系,因此以内高为2 mm的试盒为代表进行相关探讨。

图6和图7分别为不同内高的试盒垂直悬挂和水平悬挂时内外壁铑膜层的黄度分布情况。可见试盒内高和施镀时的悬挂方式对试盒内壁的颜色分布有很大影响。当试盒内高只有2 mm时,内壁的黄度高,而且分布不均,垂直悬挂时所得膜层的不均匀性要比水平悬挂时更加突出。试盒内高为5 mm时,黄度降低,分布均匀性得到改善,且垂直悬挂时所得膜层的均匀性略优于水平悬挂时所得的膜层。试盒内高为8 mm时,黄度减小,分布的均匀性进一步提高,垂直悬挂时所得膜层的均匀性优于水平悬挂时所得的膜层。

图6 试盒垂直悬挂镀膜时内外壁铑膜层的黄度分布 Figure 6 Distribution of YI for rhodium films on internal and external walls of test box suspended vertically during deposition with different heights

图7 试盒水平悬挂镀膜时内外壁铑膜层的黄度分布 Figure 7 Distribution of YI for rhodium films on internal and external walls of test box suspended horizontally during deposition with different heights

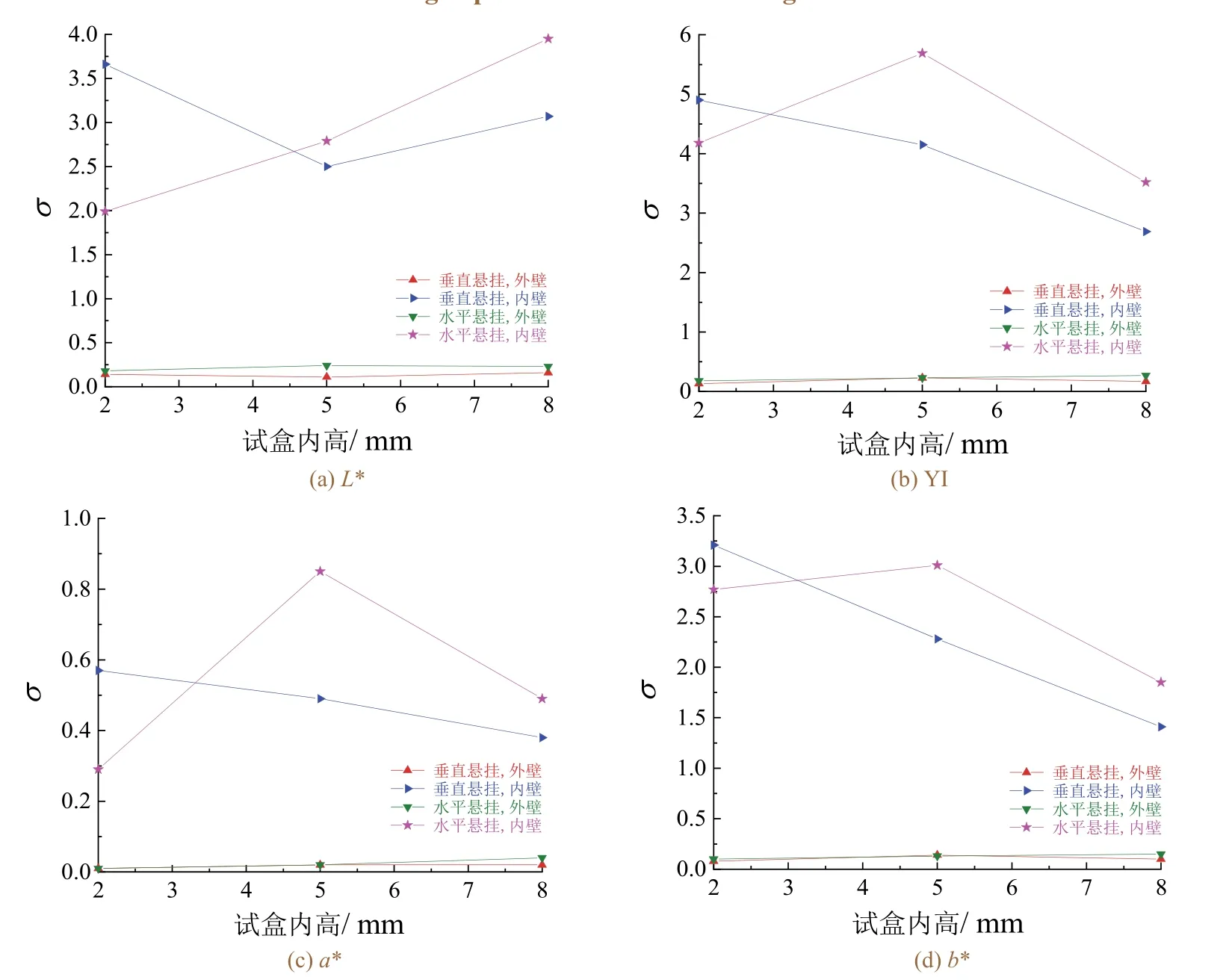

图8是不同内高的试盒在不同悬挂方式下镀膜后内外壁铑膜层的颜色标准差。外壁膜层的各项颜色指标的标准差均在0.3以内,远低于内壁的对应颜色标准差,进一步显示了外壁膜层的颜色均匀性要显著优于内壁膜层。另外,垂直悬挂镀膜时外壁膜层的颜色标准差比水平悬挂镀膜时略小一些。试盒内壁膜层的颜色标准差与试盒内高及镀膜时的悬挂方式有关。水平悬挂镀膜时,随着试盒内高增大,L*的标准差增大,YI、a*和b*的标准差则先增大后减小;垂直悬挂镀膜时,随着试盒内高增大,L*的标准差先减小后略增,YI、a*和b*的标准差则减小。

图8 试盒内外壁测试部位的颜色标准差 Figure 8 Standard deviations of different color indexes of rhodium film between internal and external walls of test box

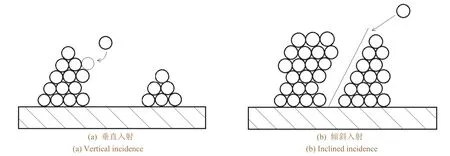

对试盒外壁而言,无论是水平悬挂镀膜还是垂直悬挂镀膜,电力线都没有被遮挡。随着挂具的均匀旋转,电离的粒子沉积到外壁各部位的概率基本均等,因而颜色标准差很小。但是对于试盒内腔,盒壁不可避免会对 电力线产生遮挡,导致能够到达内腔的粒子减少[13]。水平悬挂镀膜时,随着挂具的连续旋转,试盒开口端面与靶材法线的夹角在0°至180°范围内呈周期性改变,为溅射粒子进入内腔创造了有利条件[14];而垂直悬挂镀膜时,试盒开口端面与靶材法线始终保持平行,降低了溅射粒子到达内腔的几率。根据磁控溅射镀膜原理,溅射粒子沉积到基底上的入射角会对沉积过程和膜层组织产生阴影效应[15],如图9所示。当粒子垂直入射到薄膜表面时,随意占据一个沉积位置,形成对基底表面的遮盖,有利于形成膜层颜色,但如果后续沉积的粒子不能进入晶粒组织的空隙处,也可能引起膜层出现孔洞。当粒子以一定倾斜角入射时,靶材粒子的沉积存在阴影效应,后到的粒子被先沉积的晶粒遮挡而不能进入晶粒间的空隙,阴影效应会变得更严重[12]。试盒内高越小,盒壁的遮挡作用和膜层沉积的阴影效应越突出,对膜层颜色的形成和均匀性影响也就越大。随着试盒内高的增大,这种遮挡作用和阴影效应逐渐减弱。

图9 磁控溅射阴影效应示意图[15] Figure 9 Schematic diagrams of shadow effect during magnetron sputtering [15]

2.3 磁控溅射与电镀铑薄膜的颜色对比

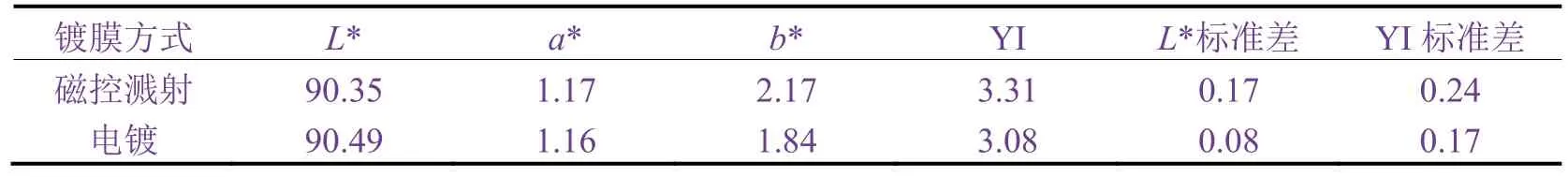

分别采用磁控溅射和电镀工艺对18K金试片镀铑薄膜,每种工艺镀3片,垂直悬挂于挂具的上中下部位。磁控溅射的工艺参数为:本底真空度5 × 10-3Pa,镀膜室温度100 ℃,靶电流3 A,时间16 min。电镀采用行业普遍使用的硫酸铑体系,工艺参数为:主盐离子质量浓度2 g/L,电压3 V,温度40 ℃,时间45 s。

采用九宫格式检测膜层颜色,结果见表1。与电镀铑膜层相比,磁控溅射铑膜层的亮度略低,a*基本一致,b*和YI略高,L*和YI的标准差略大。二者的平均色差为0.36,低于0.5,属于人眼难以分辨的细微差别,说明二者的颜色非常接近,可以满足现有镀铑膜颜色的需求。鉴于前文所讨论的颜色均匀性,在采用磁控溅射镀膜时应充分考虑产品结构特点和镀膜时的悬挂方式,并优化镀膜工艺参数,以保证膜层颜色的均匀性。

表1 两种镀膜方式的膜层平均颜色值 Table 1 Average chromatic values of the film deposited by two different methods

3 结论

1) 在合适的镀膜工艺条件下,18K金表面磁控溅射与电镀所得铑薄膜的颜色非常接近,可以满足现有镀铑膜的颜色需求。

2) 磁控溅射镀膜时间过短或过长都会影响铑膜层的亮度和颜色均匀性,应把握好镀膜时间。

3) 随着靶电流从2 A增大到4 A,铑膜层的亮度先快速增大后趋于平稳,a*、b*持续缓慢增大,亮度和黄度的标准差先减小后趋于平稳。

4) 随着镀膜温度从50 ℃升至150 ℃,铑膜层颜色变化不大,亮度先升后略降,a*基本不变,b*先略降后略升,色差和颜色标准差略微减小。

5) 随着本底真空度的降低,铑膜层的亮度下降,色度增大,颜色均匀性变差。

6) 试盒内高和镀膜时的悬挂方式对试盒内壁膜层的颜色及均匀性有很大影响,试盒内高越小,盒壁的遮挡作用和膜层沉积的阴影效应越突出,对膜层颜色的形成和均匀性影响也越大。