螺旋桨水动力对电力推进轴系校中特性的影响研究

2023-03-01赖国军姜忠龙刘金林马锐锋曾凡明

赖国军,姜忠龙,刘金林,马锐锋,曾凡明

(1.中国人民解放军92116部队4分队,辽宁葫芦岛 125003;2.海军工程大学a.动力工程学院;b.舰船综合电力技术国防科技重点实验室,武汉 430033)

0 引 言

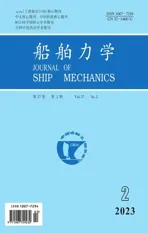

船舶推进轴系[1]作为动力装置的重要组成部分,它的主要使命是将主机发出的功率以旋转动能的形式传递至推进器(一般为螺旋桨),再将推进器在船后流场中旋转产生的推力或拉力通过推力轴承以轴承力的形式传递至船体,从而驱动船舶的前进或者后退。无论船舶是否运行,轴系各部件都承受着十分复杂的载荷。轴系的校中特性(主要指轴系各部件承受载荷情况)是影响其能否安全、稳定和可持续运行的重要因素之一。船舶行业发展历史上,曾出现过多起因轴系校中不良而引起的轴系轴承异常磨损,甚至出现轴段断裂等事故,严重影响船舶的航行安全。图1显示了几种因轴系校中不良引起的事故。

图1 几种因轴系校中不良引起的事故Fig.1 Several accidents caused by poor quality of shafting alignment

为保证船舶推进轴系的校中质量,国内外许多研究机构和相关学者对船舶推进轴系校中方法和轴系校中计算方法开展了大量研究,积累了大量的轴系校中理论和设计规范[2-4]。在轴系校中方法的研究方面主要经历了直线校中、按轴承上允许负荷校中、合理校中、双向优化校中[5]和动态校中[6-9]等,这些轴系校中方法的出现在一定程度上提高了轴系校中质量,为船舶推进轴系安装提供了有利的参考。在牛顿经典力学的基础上,在轴系校中计算[10]方法研究方面主要经历了传递矩阵法、三弯矩法、改进三弯矩法和有限元法等,这些校中计算方法各有优缺点,都在不同程度上提高了轴系校中计算的效率。

目前,虽然轴系静态校中理论已较为成熟,也普遍应用于指导轴系校中安装实践,但随着船舶朝着大型化、高速化发展,静态校中已逐渐暴露出它的不足[11-12](未能考虑船舶运行过程中的动态因素,且某些动态因素已无法忽略)。本文针对船舶运行过程中轴系校中特性难以监测的问题,以某电力推进轴系为例,通过建立该艇的桨-轴-艇体(采用SUBOFF缩比模型替代)模型,计算该艇在额定工况下运行时艇后螺旋桨旋转产生的水动力,采用流固耦合的方式将该水动力作用于螺旋桨,对比分析该电力推进轴系在计入该艇额定工况下螺旋桨水动力前后轴系状态参数的变化。通过该研究可以预测轴系运行时的状态参数,为进一步提高轴系校中质量提供支撑。

1 轴系简介

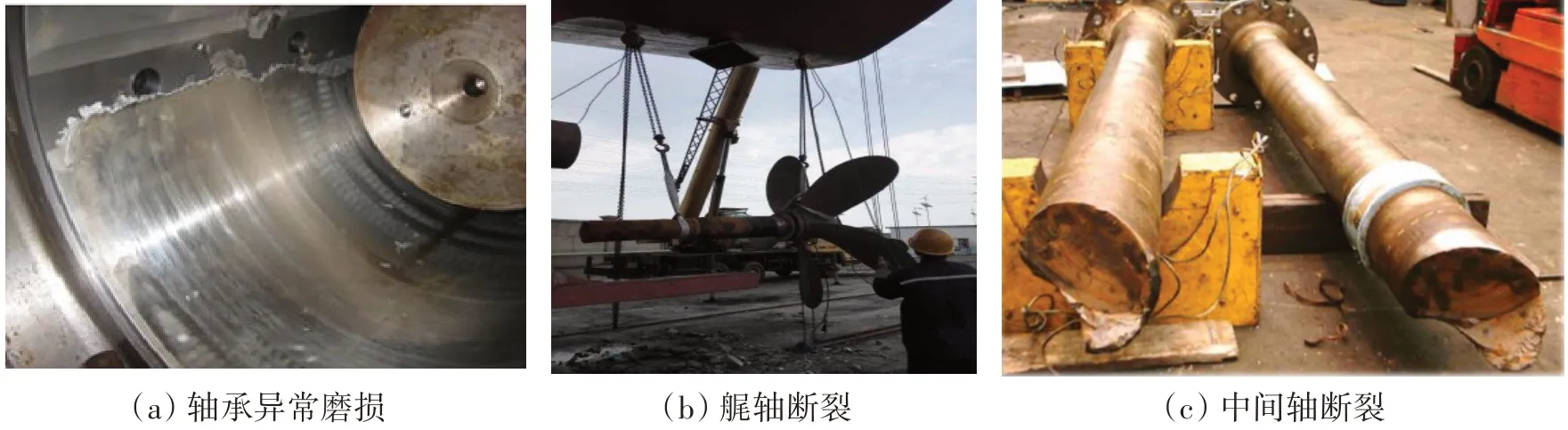

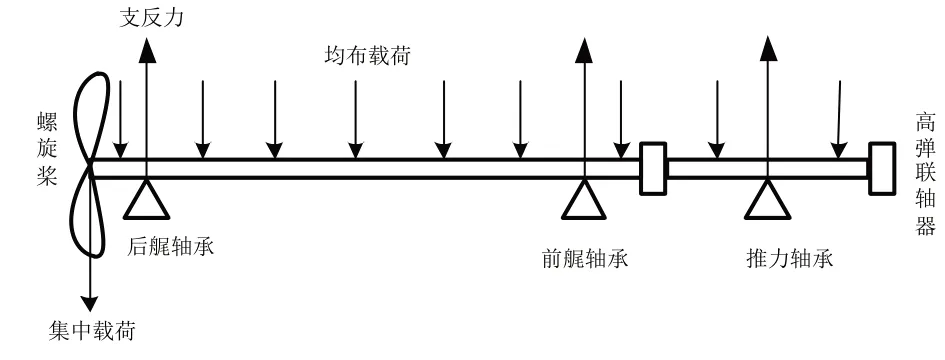

电力推进轴系布置简图如图2 所示。图2 显示了该电力推进轴系由一个螺旋桨、一段艉轴、一段中间轴和一段推力轴、一个后艉轴承、一个前艉轴承和一个推力轴承等部件组成,其中:螺旋桨安装在艉轴上,两个艉轴承(仅承受径向载荷)用于支撑艉轴;艉轴通过半联轴节与推力轴相连;中间轴通过法兰左右依次与艉轴和推力轴相连;推力轴承不仅可承受径向载荷(用于支撑推力轴),还能承受螺旋桨在水中旋转产生的轴向推力;高弹联轴器用于联接轴系与电机,并具有补偿轴系位移差的功能。

图2 电力推进轴系布置简图Fig.2 Layout diagram of an electric propulsion shafting system

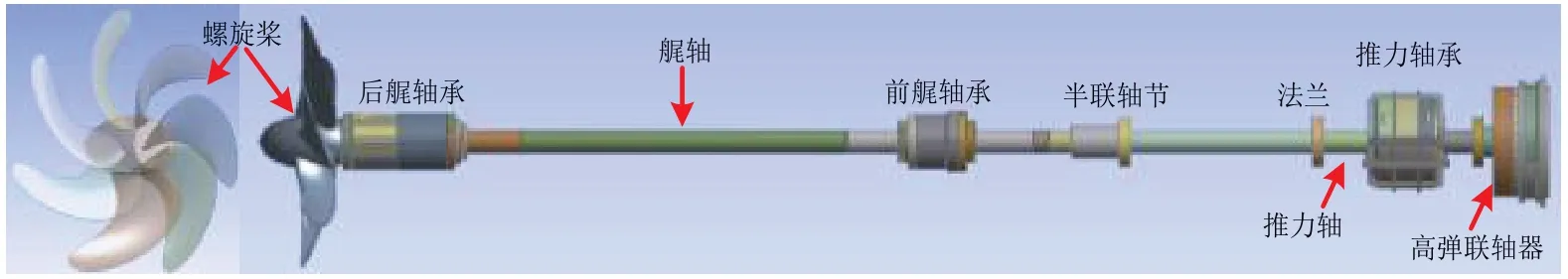

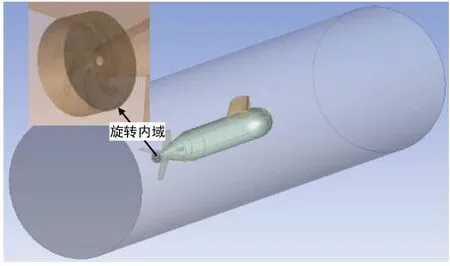

某艇桨-轴-艇体及其周围水域的三维模型分别如图3和图4所示。

图3 桨-轴-艇体三维模型Fig.3 3-D model of propeller-shafting-hull

图4 桨-轴-艇体周围水域三维模型Fig.4 3-D model of waters around propellershafting-hull

图3显示了该电力推进轴系与SUBOFF缩比艇体模型装配情况。由于真实艇体结构极其复杂,且对螺旋桨水动力产生影响的主要因素为艇体外形,因此,在此采用与真实艇体尺寸十分相近的SUBOFF 缩比模型尺寸用于模拟计算。这样不仅能够较好满足螺旋桨水动力计算精度要求,又能有效降低建模的难度。图4显示了桨-轴-艇体外部水域的三维模型,该模型的建立参考了文献[13-15]中桨-轴-艇体周围水域模型的建立原则,其中:螺旋桨附近的旋转内域半径为螺旋桨直径的1.05倍,旋转内域的几何中心与螺旋桨的几何中心重合;艇体周围水域的外域半径是6倍艇体半径,艇体几何中心线与外域几何中心线重合;外域长度是艇体长度的4 倍,外域几何中心与螺旋桨尾部顶点重合。图3~4建立的三维模型是舰艇运行时螺旋桨水动力计算的基础。

2 轴系校中计算

2.1 模型简化处理

图2中显示的轴系模型是开展轴系校中计算的基础,由于轴系结构繁杂,其实际受力情况十分复杂。在进行校中计算之前需要将轴系的物理模型做一些合理的简化处理,现参照文献[16]将其简化为合理的数学模型。该电力推进轴系简化后的三维模型(含划分网格后的模型)和简化数学模型分别如图5和图6所示。

图5 某电力推进轴系简化三维模型及其计算网格Fig.5 Simplified 3-D model of an electric propulsion shafting system and its computational mesh

图6 用于轴系校中计算的简化数学模型Fig.6 Simplified mathematical model for shafting alignment calculation

轴系校中计算时,轴系的各轴段采用均布载荷模拟,螺旋桨采用集中载荷模拟(作用点为螺旋桨的几何中心点),各轴承采用弹簧单元模拟。轴系三维模型建立原则为:(1)以螺旋桨桨毂顶点为坐标原点,X轴为轴向(指向船艏为正),Y轴为竖直方向(重力方向为负),Z轴为水平方向(垂直纸面向外为正);(2)三个轴承的支撑作用简化处理方法,它们均采用一个竖直方向和一个水平方向的弹簧来代替,弹簧都是一端作用于轴系,另一端固定在船体(地面),自由长度为0.6 m,刚度值由厂家提供。其中,用于模拟后艉轴承的弹簧[2],作用点取为后艉轴的1/3 长度处,其余两个轴承的弹簧作用点取为相应轴承的中间位置;(3)推力轴承承受轴向推力的模拟,在推力轴承的最右端面添加一个轴向弹簧,用于模拟推力轴承承受轴向推力的作用。

2.2 校中计算

根据该推进轴系结构可知:(1)该轴系各轴段锻造采用的主要材料是结构钢;(2)后艉轴承采用海水润滑;(3)前艉轴承和推力轴承采用滑油润滑;(4)当舰艇正常航行时,螺旋桨浸泡在海水中,后艉轴承支撑部分的轴段、前艉轴承支撑部分轴段和推力轴承支撑部分轴段分别受到润滑介质海水和滑油的浮力作用等。

轴系各轴段的均布载荷根据轴系几何模型尺寸及其材料密度设定。另外,考虑润滑介质的浮力作用,轴系校中计算时应将浸在海水和润滑介质中相应的轴段密度ρ采用公式(1)进行修正。

式中,ρ为计算时需设定的各轴段密度,ρ0为材料在空气中的密度,ρm为海水或各轴承中润滑介质的密度。

因此,综合得到该轴系各主要组成部件材料属性如表1所示。

表1 轴系各主要组成部件材料属性Tab.1 Material properties of main components of the shafting

基于图5 所建立的轴系受力简化模型和划分的计算网格,根据牛顿经典力学理论采用有限元计算方法[17]对该轴系进行校中。在进行轴系校中有限元计算时,假设轴系材料各向同性且受力变形都在弹性形变范围内,即可得轴系微元所受外力与形变的如下线性关系:

式中,Ke为单元的刚度矩阵,与单元的大小、材料杨氏模量和泊松比等有关;f为单元受到的外力向量;Ue为单元位移向量。

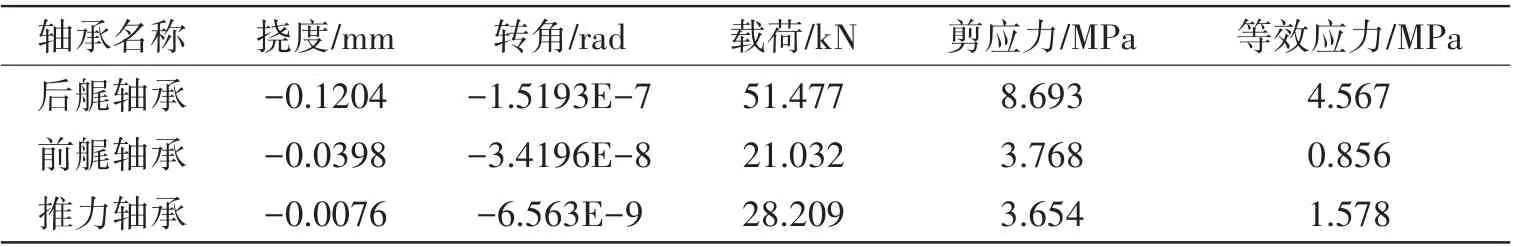

根据已建立的该艇推进轴系有限元模型,经计算求解该轴系未考虑螺旋桨水动力作用各轴承处的状态参数如表2所示。

表2 轴系各轴承处的状态参数Tab.2 State parameters on each bearing of the shafting

由表2可知:(1)由于螺旋桨的悬臂梁作用,轴系在后艉轴承上的载荷、转角都大于另外两个轴承处;(2)两个艉轴承上的载荷差值高达30.445 kN,特别是后艉轴承上的载荷高达51.477 kN,易引起轴系后艉轴承上的异常磨损,威胁船舶安全稳定的运行,需加予改善;(3)轴系各状态参数均满足相关设计要求。

图7显示了该轴系未考虑螺旋桨水动力作用的转角、挠度、剪应力和等效应力。

图7 该轴系转角、挠度、剪应力和等效应力云图Fig.7 Rotation angle,deflection,shearing and equivalent stress of the shafting

由图7可知,该轴系在直线校中状态下未考虑螺旋桨水动力时,主要技术指标均处于设计允许范围内。由于受螺旋桨悬臂梁作用的影响,轴系在该状态下的挠度和等效应力最大值分别位于螺旋桨处和后艉轴承处,且都处于允许范围内,在后续的设计优化时应研究对其合理优化。

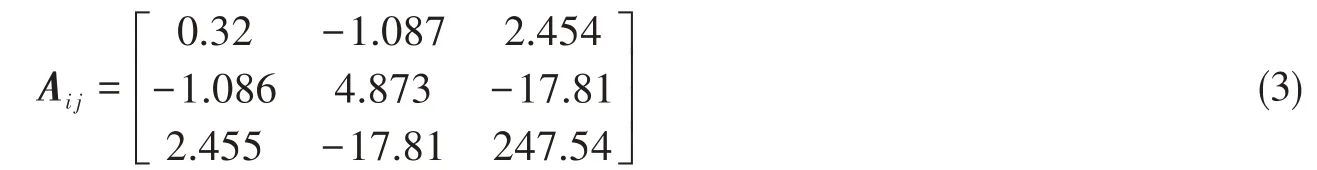

此外,根据轴系各轴承负荷影响系数定义,得到该电力推进轴系的轴承负荷影响系数为

轴承负荷影响系数是该轴系的固有属性,也是对该轴系进行校中质量优化和后续改型设计的基础。

2.3 螺旋桨水动力计算及其对轴系校中的影响

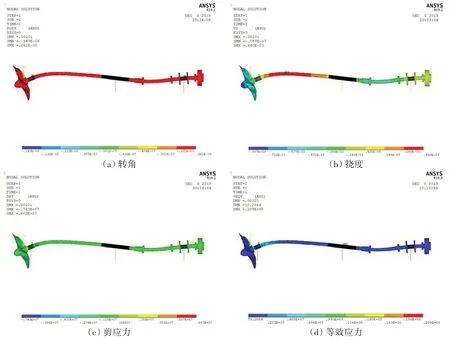

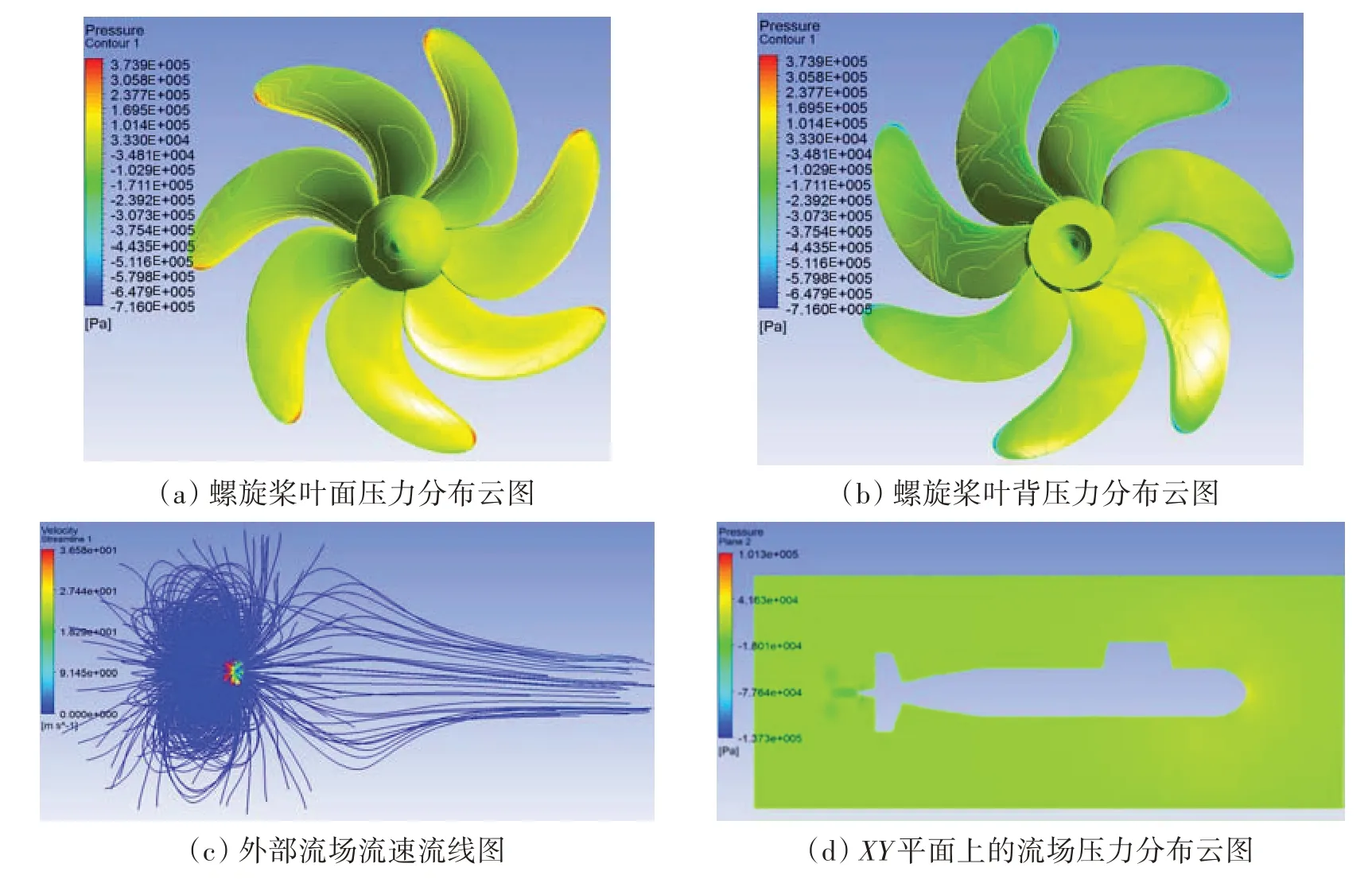

基于图3和图4显示的螺旋桨-轴系-艇体及其周围水域三维模型,根据该艇在主机额定转速及艇体额定航速下航行工况设定流体计算条件。采用CFD数值计算得到该艇在主机额定转速及艇体额定航速下,螺旋桨桨叶受力情况及艇体轴系流场流速和压力分布情况,如图8所示。

图8分别显示了轴系在额定转速及艇体在额定航速下,螺旋桨叶面和叶背处的压力云图、艇体外部水域的流速分布、外部水域在XY平面的压力云图。

图8 轴系额定转速及艇体额定航速下的流体仿真结果Fig.8 Simulation results under rated speed of shafting and hull

船舶稳定运行时,其螺旋桨所受推拉力的大小及中心位置呈周期性变化。文中简化了分析过程,取该艇在额定转速和额定航速下稳态运行时的螺旋桨叶面所受水压力均值作为其螺旋桨在额定工况下的水动力。采用流-固耦合的方式,将该流体力施加于螺旋桨桨叶上,具体过程如图9所示。

图9 流-固耦合流程Fig.9 Fluid-solid coupling process

采用如图9 所示的方法将螺旋桨水动力计算结果施加于轴系进行校中计算,方法同2.2 节,得到在轴系直线校中状态下计入额定转速下螺旋桨水动力时各轴承处的状态参数,如表3所示。

表3 轴系直线校中下三轴承处状态参数(计入螺旋桨水动力影响)Tab.3 State parameters of three bearings of the shafting(propeller hydrodynamics forces included)

对比表2和表3,该轴系计入螺旋桨激励力后,该艇在额定工况下运行的计算结果表明:各轴承处的挠度值和等效应力值均有所增大;后艉轴承上的载荷由原来的51.477 kN 增大为54.097 kN,增加了2.62 kN;两个艉轴承的载荷差值也由原来的30.445 kN 增大为33.898 kN,增加了3.453 kN。这在一定程度上使校中质量变差了。此外,各轴承的转角值有较大幅度的增大,均已超过设计时的允许范围(3.5E-3 rad),因此轴系校中考虑螺旋桨水动力影响是十分必要的,后续优化需考虑增设斜镗孔进行改善等。

3 结 语

轴系校中质量是影响船舶安全航行的重要因素之一,而船舶航行时船后螺旋桨旋转产生的水动力是影响轴系校中特性的主要因素之一。

本文以某电力推进轴系为例,根据轴系校中计算相关简化原理,并基于轴系尺寸和相关材料属性参数,建立了该电力推进轴系的三维模型,并划分了用于有限元计算的网格模型,采用有限元方法计算了该轴系在直线校中状态下的相关状态参数。计算结果表明:虽然该轴系在直线校中状态下,各状态参数都能满足相关设计要求,但仍存在需改善优化之处,如前、后艉轴承上的载荷差值过大,易引起后艉轴承的异常磨损等。这一问题可以通过改进轴系校中状态加以改善。

通过建立该艇的螺旋桨-轴系-艇体(SUBOFF 模型代替)及其周围水域的三维模型,并根据该艇在轴系额定转速和艇体额定航速的工况,采用CFD 数值仿真方法计算得到了该工况条件下螺旋桨水动力结果。

将仿真计算得到的该艇额定工况下螺旋桨水动力采用流-固耦合的方式加载于螺旋桨桨叶,得到了考虑螺旋桨水动力的该轴系直线校中状态参数。通过对比相关状态参数可知,船舶运行时螺旋桨水动力会在一定程度上恶化轴系校中质量,因此需要在轴系设计之初将这一因素纳入考虑范围,以保证船舶及其轴系的安全运行。

文中仅简化研究了某船舶的额定工况下螺旋桨水动力对其轴系校中特性的影响,为完善螺旋桨水动力这一动态因素对轴系校中特性影响的研究成果,其它较为复杂的动态变量(如旋转螺旋桨周期变化的水动力、变工况及转舵条件下的水动力等)对轴系校中特性的影响,还需在未来的研究工作中开展。