基于机器视觉定位的自动鹤管系统设计

2023-02-28王殿君高林林陈亚王子龙杨佳衡白佳俊

王殿君,高林林,陈亚,王子龙,杨佳衡,白佳俊

(北京石油化工学院机械工程学院,北京102600)

0 前言

目前,我国油品装车过程中的鹤管与罐口对接普遍由人工操作完成,即由工作人员手动引导鹤管完成定位对接。这种方式工作效率低且定位精度无法保证,一定程度制约了企业的生产效率[1]。同时,该作业在易燃易爆、有毒有害的危险环境下进行,工作人员需要在栈桥与车体之间往返,工作强度大且存在巨大的安全隐患[2-4]。因此亟需一套自动鹤管定位对接系统,实现油品装车作业的自动化。

流体装卸设备,虽然经过近40年的快速发展,相关技术已达国际水平,但对自动化鹤管的设计与研究相对较少。柴双[5]针对大鹤管定量装车设计了一种MACS控制系统,实现鹤管与罐口的自动对接,但驱动方式为液压驱动,存在传动效率较低、对环境要求较高等缺点;顾亚雄等[6]设计一款基于多传感器定位的大鹤管,虽然保证了定位精度但自动鹤管的灵活性较低,在与罐口对接路径存在障碍时无法保证精度。将机器视觉引入自动鹤管和罐口的对接过程,可以在保证定位精度的同时根据机器视觉实时规划对接路径保证灵活性。近些年来机器视觉领域发展较快,将机器视觉运用到不同的领域上也成为热门的研究话题[7-8]。饶期捷等[9]将机器视觉与Baxter机器人抓取配合,解决了机器人结构化示教抓取无法满足实际抓取需求的问题;刘志立等[10]为了实现不同结构的两自由度机械臂控制,基于机器视觉技术和强化学习技术设计了智能控制器。故而将视觉识别系统应用于鹤管与罐口的对接,是完成鹤管自动化的良好方案[11-12]。

本文作者在现有鹤管的基础上设计出一种实现输油过程自动化的鹤管系统机械本体,并进行了静力学特性分析;基于自动鹤管运动学模型,进行其工作空间分析及轨迹规划;最后通过机器视觉识别定位技术实现鹤管自动对接。

1 自动鹤管系统的结构设计

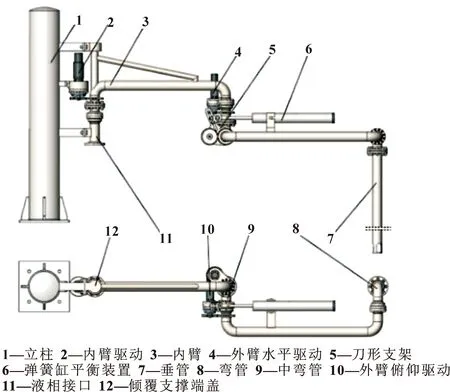

自动鹤管系统包括两大部分:自动化机械本体以及机器视觉识别定位控制系统。其中机械本体部分在AL1402顶部装卸鹤管的基础上改造而来,有4个旋转接头,转动灵活,由防爆伺服电机驱动,整体成悬臂结构,内臂设计为三角形支撑结构,上部安装双列角接触球轴承,拥有良好的运动控制精度,转运灵活,并且能够在易燃易爆环境下长时间使用,其结构如图1所示。

图1 自动鹤管机械本体Fig.1 Automatic crane tubemachine body

弹簧缸作为自动鹤管的核心部件之一,用于平衡鹤管外臂和垂管的质量,使外臂在工作范围内任意位置上平衡。平衡系统能够大幅减少驱动外臂时所需要的力矩,提升鹤管的灵活性和可操作性。弹簧缸平衡系统如图2所示。

图2 弹簧缸平衡系统Fig.2 Spring cylinder balancing system

外臂在不同姿态下的受力简图如图3所示,平衡方程为

(1)

其中:ABCD表示平衡装置;H是刀形支架和平衡缸的连接板接口;A是中弯管和外臂的接口;C是弹簧缸调节口;D是弹簧缸和外臂的接口;G为外臂和垂管部分的重力之和;θ为关节转角;K为弹簧的刚度系数;x为弹簧的压缩量;F1为鹤管工作时向上展开对弹簧平衡缸的力;F为鹤管与罐口对接时对弹簧平衡缸的力;F2为鹤管工作时下垂对弹簧平衡缸的力。

图3 外臂受力简图

弹簧缸平衡装置的平衡设计条件为α+θ=90°和x=c。将两条件代入到受力平衡方程公式(1)中,得到:

(2)

根据该公式选用不同规格的弹簧,调整K值,合理分配AB、AC的值,保证鹤管整体结构的合理性以及运动的灵活性[13]。

2 自动鹤管静力学分析

当鹤管完全展开时其承受的应力最大,整体发生的形变也最大。同时,工作时需考虑液体介质及重力对鹤管的影响。

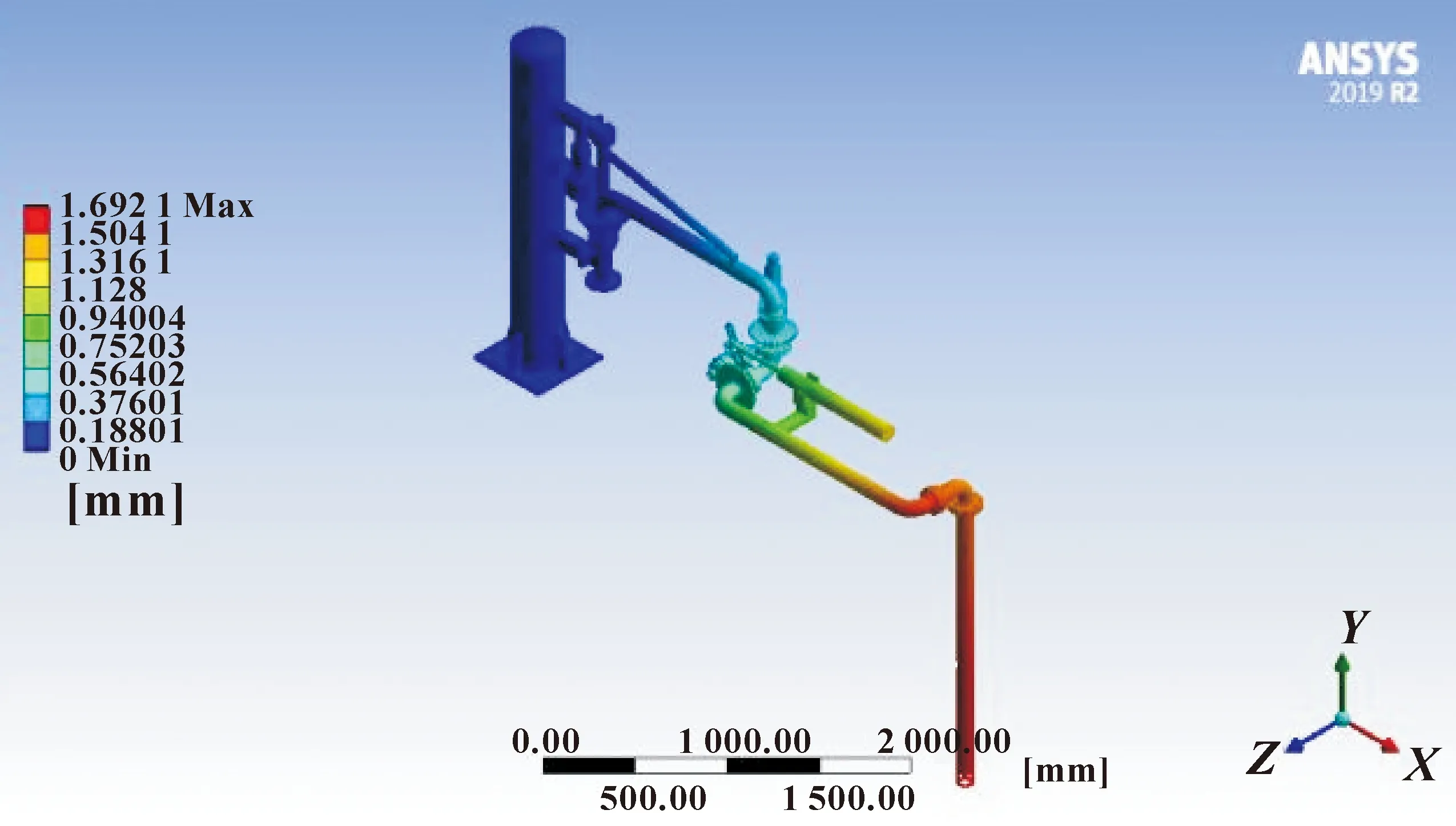

自动鹤管的输送介质为原油,其密度为0.81 t/m3,鹤管管径为80 mm,计算得原油对自动鹤管的近似作用力,将该作用力添加到管壁上分别得到自动鹤管工作时的等效应力图、总变形图和安全系数图,如图4—图6所示。

图4 自动鹤管工作时的等效应力

图5 自动鹤管工作时的总形变Fig.5 Total deformation of automatic crane tube in operation

图6 自动鹤管工作时的安全系数Fig.6 Safety factor of automatic crane tube in operation

自动鹤管的材料为2205不锈钢,屈服极限在500 MPa以上,安全系数取1.5,许用应力为333.3 MPa。自动鹤管在工作状态时的最大应力为298.15 MPa,小于材料的许用应力333.33 MPa,满足强度要求。总形变量为1.69 mm,最小安全系数为1.6大于安全系数1.5。因此,鹤管的结构设计符合静力学设计要求。

3 自动鹤管运动学分析

3.1 定位系统

根据自动鹤管的实际使用需要,基于D-H法建立运动学模型如图7所示,其关节连杆参数如表1所示。

图7 自动鹤管连杆坐标系布局

表1 自动鹤管连杆参数Tab.1 Parameters of automatic crane tube connecting rod

其中:d1=850 mm,a1=1 300 mm,a3=1 500 mm。

根据运动学模型得到自动鹤管垂管出口相对于鹤管原点的变换矩阵:

(3)

式中:Ci=cosθi,Sj=sinθj,Cij=cos(θi+θj),Sij=sin(θi+θj),i、j=1,2,3,4;x、y、z分别表示末端关节相对于鹤管原点的位置,表达式如下:

(4)

3.2 自动鹤管的工作空间分析及轨迹规划

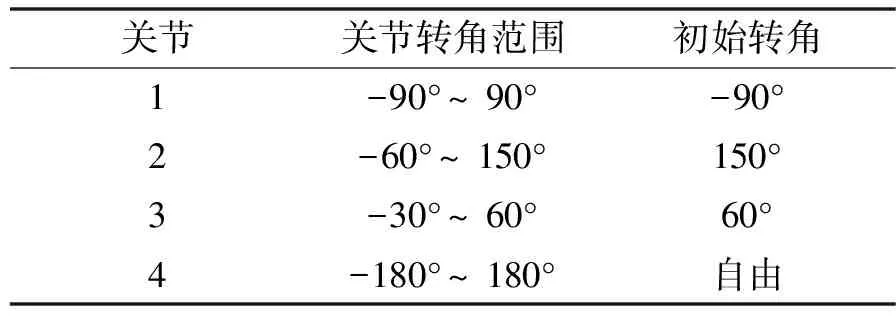

根据自动鹤管在和罐口对接过程中各关节的运动范围,得到自动鹤管关节参数,如表2所示。

表2 自动鹤管关节参数Tab.2 Parameters of automatic crane tube joint

使用MATLAB绘制自动鹤管的工作空间,确认自动鹤管的理论工作范围,如图8所示。

图8 自动鹤管工作空间Fig.8 Working space of automatic crane tube

在XYZ3个方向的工作范围分别为:(-1 500 mm,2 850 mm)、(-2 850 mm,2 850 mm)、(-1 850 mm,150 mm),符合自动鹤管实际应用的工作范围,为自动鹤管实际使用提供了理论参考。

自动鹤管工作过程中需要垂管和罐口的精准对接,但中间轨迹只需在工作范围内避开障碍即可,对接过程为点到点的运动,因此选择基于关节空间的运动轨迹规划。在自动鹤管垂管和罐口对接过程中可能存在如栏杆、安全防护等障碍物,选择采用关节空间下的带中间点的五次多项式的轨迹规划方法,以保证设备作业安全。各关节运动轨迹如图9所示,其末端运动轨迹如图10所示。

图9 各关节空间运动轨迹

图10 末端运动轨迹Fig.10 Terminal motion path

由各关节的空间运动轨迹和末端运动轨迹可以看出:鹤管的运动轨迹平滑稳定,满足鹤管工作稳定性要求,同时也验证了自动鹤管运动学建模的合理性。

4 基于机器视觉的定位实验

机器视觉识别定位控制系统采用基于图像的单目视觉控制方案,使用基于Halcon的相机对罐口进行识别和定位,采用的相机标定方法是eye-to-hand,即相机位置固定,不随机械手移动。自动鹤管罐口识别的主要流程如图11所示,其核心步骤为图像采集、图像预处理、特征提取和图像识别。

图11 罐口识别定位流程Fig.11 Flow of opening identification and positioning

首先使用基于Halcon的相机对罐口进行图像采集;其次进行消除相机镜头造成的图像畸变的图像校正;然后进行图像预处理,其作用是消除图像中的无关信息;再次进行图像特征提取和罐口轮廓拟合,将罐口区域从分离的连通域中提取出来,采用轮廓拟合的方式获取罐口位置信息;从次利用相机标定进行坐标系变换;最后将罐口信息输出。

在确定基于eye-to-hand相机固定方式和完成罐口识别定位的整体流程后,在工作平面上设置一个与自动鹤管基础坐标不重合的坐标系,如图12所示。

图12 Eye-to-hand九点标定Fig.12 Eye-to-hand nine-point calibration

实验首先选定标定板,9个点按照从上到下、从左到右的原则进行排序,如图13所示。将标定板拍照,把图像导入Halcon进行图像处理和特征选取,获取9个点的像素坐标并记录,如图14所示。

图13 九点标定图像Fig.13 Nine-point calibration image

图14 提取九点特征图像Fig.14 Extract nine-point feature image

将自动鹤管基坐标原点设置在距离5号点水平位置X轴正方的-2 400 mm处,控制自动鹤管末端工具分别走这9个点。

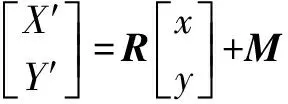

此时已经得到标定板9个点在自动鹤管基础坐标系下的对应坐标,完成此标定方法至少需要知道3个点的位置信息,使用九点标定的目的是尽可能得到像素坐标和实际坐标之间的对应关系,计算公式如式(5)(6)所示。

(5)

其中:R为旋转矩阵,M为平移矩阵。

(6)

其中:(X′,Y′)为实际坐标;(x,y)为像素坐标;a、b、c、a′、b′、c′是转换矩阵对应的6个参数。如式(7)(8)所示,为像素坐标值和实际坐标值的转化关系式。

(7)

(8)

得到9个点的像素坐标值和实际坐标值,如表3所示。

表3 9个点坐标值Tab.3 Nine-point coordinate values

获得9个点的实际坐标值和像素坐标值后,利用Halcon得到6个参数,如表4所示。

表4 九点标定得到的6个参数Tab.4 Six parameters obtained by nine-point calibration

求出转换矩阵的6个参数后,即可利用像素坐标和实际坐标转换矩阵求出实际坐标值。

使用九点标定法来完成自动鹤管和罐口的对接实验,实现鹤管和罐口对接的位置信息在像素坐标系和机器人坐标系之间的变换。此时罐口中心相对于自动鹤管基坐标系为(2 400 mm,0),对罐口进行拍摄,获得实际情况下的罐口图像。如图15所示。

图15 实际罐口图像Fig.15 Image of the actual opening

测得罐口中心坐标为(2 407.69 mm,3.298 39 mm)它在X方向上的误差为7.69 mm,Y方向上的误差为3.298 mm。为了更准确地确定其定位精度,再对罐口识别定位程序进行3次测试,结果如表5所示。

表5 罐口识别定位程序结果 单位:mm

由以上实验结果可以看到:罐口识别定位程序的定位结果在X、Y方向上的误差都在8 mm以内,满足自动鹤管的定位精度要求。

5 结论

(1)设计一种具有平衡装置的自动鹤管系统,机械本体通过静力学分析满足强度、刚度需求;通过运动学分析,工作范围满足实际工况需求。

(2)图像仿真定位实验表明:该系统拥有良好的视觉识别定位精度,满足鹤管的定位对接要求。

(3)基于机器视觉定位的自动鹤管系统为鹤管的油品装车提供了成熟的方案,为自动鹤管的工程应用奠定了基础。