基于轮廓误差分离的数控随动曲轴磨床性能分析

2023-02-28房小艳盛晓伟孙以泽

房小艳,盛晓伟,孙以泽

(1.上海机床厂有限公司上海磨床研究所,上海 200093;2.东华大学机械工程学院,上海 201620)

0 前言

卧式数控随动磨床作为重要的高档数控装备具有越来越广泛的应用,如用于发动机曲轴和凸轮轴磨削的数控随动曲轴磨床、数控随动凸轮轴磨床和用于RV减速器偏心轴磨削的数控随动偏心轴磨床,它是实现非圆、偏心轴精加工的主要设备,设备性能直接影响工件的加工结果。文中将以数控随动曲轴磨床作为性能分析对象。

数控随动曲轴磨床通过随动磨削方法实现对曲轴连杆颈的加工,如图1所示,即通过控制工件的旋转运动(C轴)和砂轮的横向进给运动(X轴),使砂轮外圆和工件被加工表面轮廓始终相切,从而实现偏心圆的加工。相较于传统方法,该方法具有高效率、高柔性、高精度等特点[1-4]。

轮廓误差对曲轴等异形零件的工作性能影响显著,是其最重要的精度指标。因此,在曲轴随动磨削中对连杆颈轮廓的加工精度有严格的要求。在机床性能确定的情况下,优化磨削工艺参数可以提高曲轴连杆颈的轮廓精度[5-6];在磨削工艺已经调整到最优的情况下,继续提高曲轴轮廓精度需要做两方面工作:一方面是轮廓误差补偿;另一方面是提高机床本身的性能。为满足用户对机床稳定性和精度保持性不断提升的要求,采用轮廓误差补偿是必要的手段,而不断提升机床本身的设计、制造和调试精度要求则是充分必要条件。

影响曲轴连杆颈随动磨削轮廓误差的因素有很多,包括砂轮主轴的回转精度、头架主轴的跳动、尾架的顶紧力、C轴的位置控制误差、X轴的位置控制误差等。传统外圆磨床引起工件表面轮廓误差的影响因素,如砂轮主轴的回转精度、头架主轴的跳动、尾架的顶紧力等,定义为非随动误差源;采用随动磨削,对工件表面轮廓误差将引入额外影响,如C轴的位置控制误差和X轴的位置控制误差定义为随动误差源。工件的表面特征包含了引起这种表面特征的机床的性能信息[7-8],曲轴连杆颈轮廓误差受随动误差源与非随动误差源共同影响。

文中旨在寻找合适的误差分离方法,将曲轴连杆颈的误差分解为两部分,一部分与随动误差源相关,一部分与非随动误差源相关。一方面为机床的性能分析与故障诊断提供判断依据;另一方面为轮廓误差特征与机床关键部件性能或故障的准确对应做好预处理准备工作。

1 基本理论与模型

理想状态下,曲轴连杆颈的截面轮廓为标准的圆形,其磨削运动原理[9]如图2所示。图中,(α,d)表征机床C轴、X轴的运动控制位置信息,(β,r)表征连杆颈的轮廓信息。

图2 理想状态下曲轴随动磨削运动原理

轮廓控制方程为

(1)

根据公式(1),结合几何关系可得:

(2)

式中:d为砂轮中心到曲轴回转中心的距离,即X轴控制位置;α为曲轴回转的角度,即C轴控制位置;R为连杆颈偏心距;Rgw为砂轮半径;r为连杆颈半径;β为磨削点经过的圆弧所对应的角度。

磨削工件时,根据轮廓控制方程式(1)得到理论的磨削运动控制方程:

α=α(t)

(3)

(4)

式中:运动控制参数R和r为常数;当砂轮磨损量非常小时,Rgw视为常数。

机床数控系统根据式(3)、式(4)控制C轴、X轴运动磨削曲轴连杆颈,只有机床C轴、X轴的实际运动位置准确无误地满足等式要求,才能磨削得到标准的圆形。但实际加工中C轴、X轴的位置控制必然存在误差,这使得连杆颈磨削轮廓并不是一个标准的圆形,即存在连杆颈轮廓误差。

磨削轮廓可以视为砂轮绕工件回转由砂轮轨迹形成的内包络线[10],忽略机械系统变形的影响,由机床C轴、X轴的实际坐标位置磨削得到的曲轴连杆颈轮廓如图3所示。

图3 连杆颈非圆时其切点跟踪磨削运动关系原理

在xOy1坐标系下,砂轮中心轨迹点对应的极坐标为(d,α),直角坐标为(dcosα,dsinα);在xOpy坐标系下,砂轮中心对应的极坐标点为(ρ,θ),直角坐标为(dcosα-R,dsinα),则有:

(5)

设ρ(θ)为砂轮中心轨迹函数,根据几何关系有:

(6)

(7)

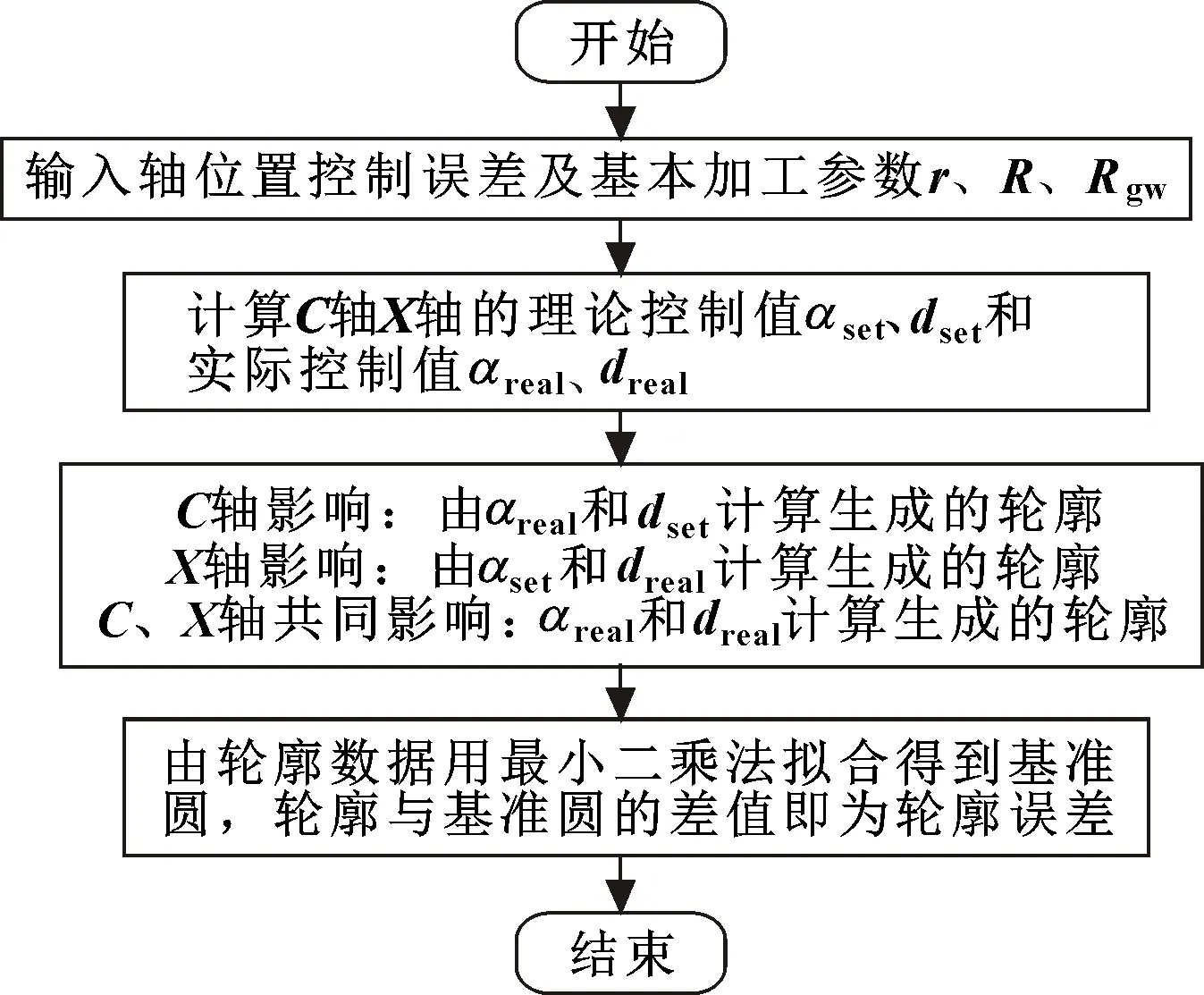

(β,r)是曲轴连杆颈在曲轴回转中心为O、连杆颈名义中心为Op、相位基准为X轴正方向时的轮廓信息,由曲轴连杆颈轮廓以最小二乘法拟合得到基圆,实际轮廓与基圆轮廓的误差记为轮廓误差[11]。实际位置控制值与理论值不可避免地存在偏差,影响曲轴连杆颈轮廓误差的主要因素直观地体现在机床C轴、X轴的控制误差上,即随动误差源。轴位置控制误差引起曲轴轮廓误差的计算流程如图4所示。

图4 轴位置控制误差引起的曲轴轮廓误差计算流程

2 连杆颈轮廓误差分离方法

曲轴特征表面包括相对于曲轴回转中心的偏心圆连杆颈和同心圆主轴颈。如图5所示,磨削加工时,曲轴一次装夹,连杆颈随动磨削,其轮廓误差受随动因素和非随动因素共同影响;主轴颈采用传统的外圆磨削,不受随动因素影响,即主要受非随动因素影响[12]。数控随动曲轴磨床采用的数控系统具备伺服跟踪功能,可以采集机床各个轴运动过程中的运动信息,其中包含轴位置控制误差。根据图4给出的计算流程可以得到C、X轴位置控制误差共同作用引起的连杆颈轮廓误差。

综上,若不考虑随动误差源和非随动误差源的耦合作用影响,存在2种将连杆颈轮廓误差分离为随动误差和非随动误差的方法。一种是通过C、X轴的位置控制误差计算随动误差,然后从总误差中分离得到非随动误差。因为C、X轴的位置控制误差在连杆颈随动磨削的同时采集,数据准确,据此计算得到的随动误差准确,可以称此方法为直接分离法。另一种是通过相邻挡位的主轴颈的轮廓误差计算得到非随动误差,然后从总误差中分离得到随动误差。因为主轴颈和连杆颈物理位置上的不完全相同决定了它们受非随动误差源影响结果存在差异,当这种差异可以忽略时,该方法具备应用价值,可以称此方法为间接分离法。直接分离法的计算流程如图6所示,将连杆颈轮廓误差(β,Δrβ)分解为随动误差(β,Δrβ1)和非随动误差(β,Δrβ2),文中主要采用该方法对后续试验得到的连杆颈轮廓误差进行分离。

图5 曲轴随动磨削轮廓误差影响关系

图6 连杆颈轮廓误差直接分离法计算流程

3 试验数据与分析结果

试验机床为上海机床厂有限公司研制的H405-BF数控随动曲轴磨床,机床数控系统为西门子840D PL,砂轮半径为299.88 mm;工件为上汽通用有限公司LTG发动机生产线的曲轴,连杆颈直径为49.12 mm,偏心距为49 mm;磨削采用恒转速磨削,工件转速50 r/min。磨削4根曲轴,每根曲轴磨削一个连杆颈挡位和一个主轴颈挡位,分别记录为试验1、2、3、4。机床及曲轴如图7所示。

图7 H405-BF 数控曲轴随动磨床及磨削曲轴

磨削试验过程中利用数控系统跟踪功能同步采集机床C、X轴位置控制误差,采样周期4 ms。曲轴磨削后在ADCOLE1200SH曲轴综合测量仪上测量曲轴连杆颈轮廓误差、主轴颈轮廓误差,带高斯滤波器,截止频率50UPR(Undulation Per Revolution,波数每转),一周360°共测量1 440个点,如图8所示。

图8 ADCOLE1200SH曲轴轮廓误差测量

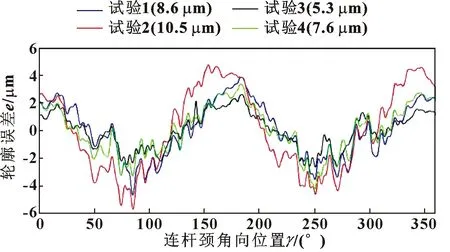

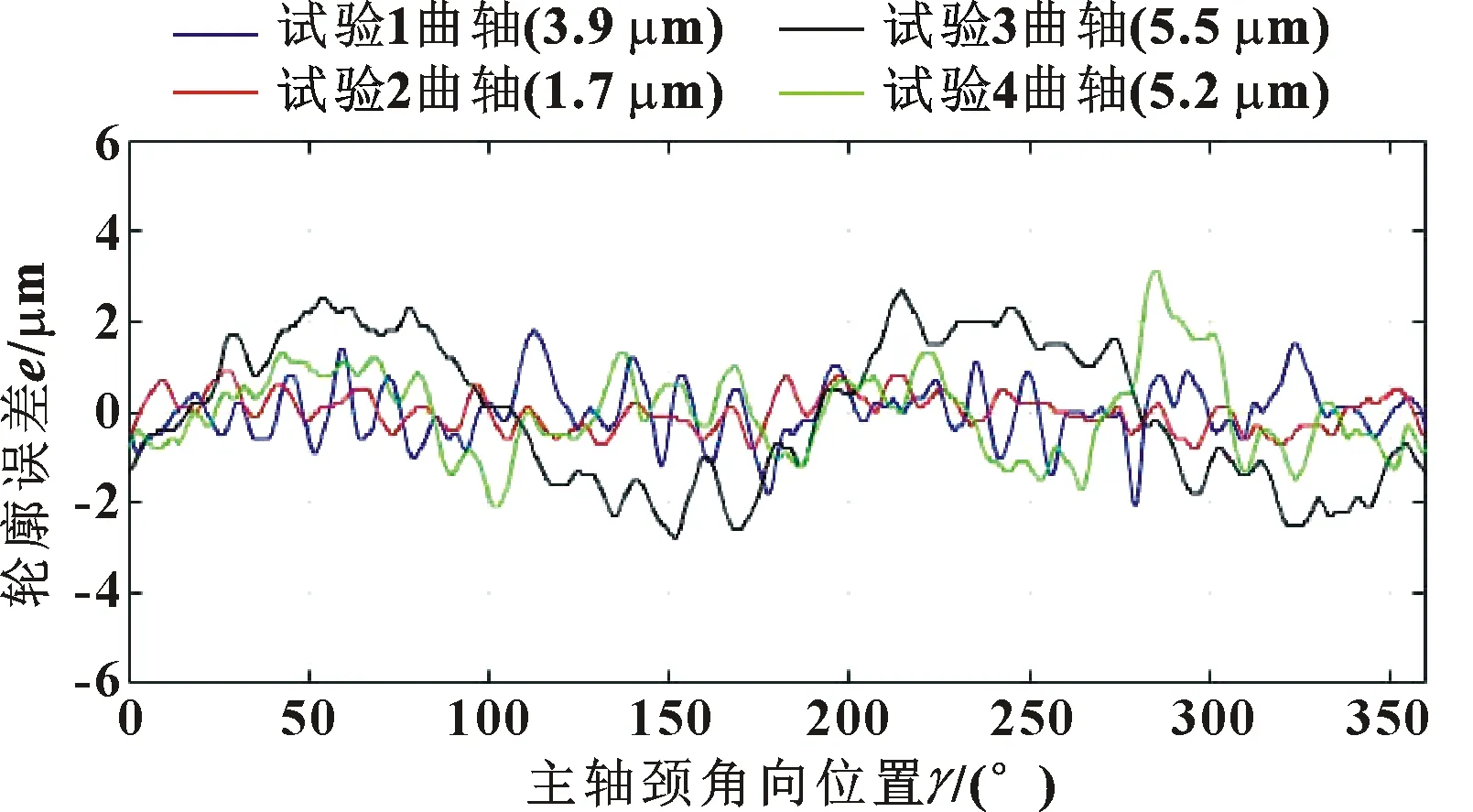

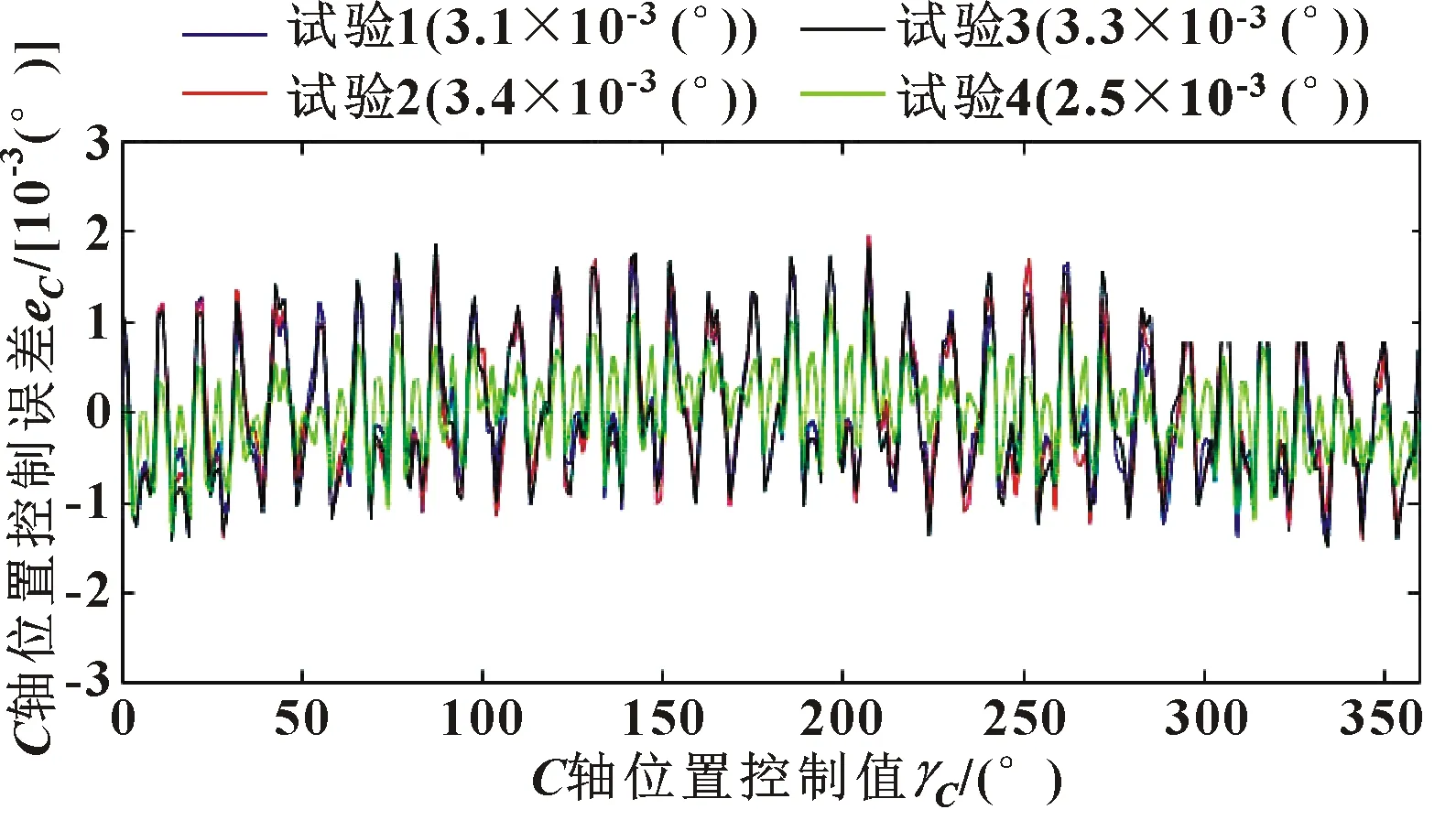

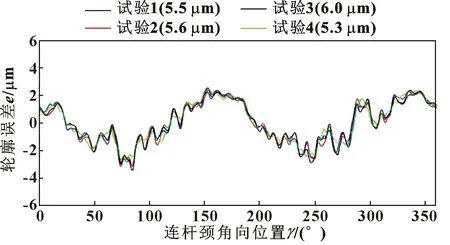

4次试验获得的数据如图9—图12所示。从测量结果可以看出:连杆颈轮廓误差比主轴颈轮廓误差大,且分散度高;主轴颈轮廓误差值小,但随机性明显。从轴位置控制误差跟踪结果可以看出:X轴位置控制误差4次试验结果基本一致;C轴位置控制误差幅值有差异,但波形基本一致。另外,可以看出C轴、X轴各自的位置控制误差信号特征明显。

图9 曲轴连杆颈轮廓误差测量结果

图10 曲轴主轴颈轮廓误差测量结果

图11 C轴位置控制误差Fig.11 C axis position control errors

图12 X轴位置控制误差Fig.12 X axis position control errors

连杆颈轮廓误差按照直接分离法的计算流程进行分离,4次试验每个连杆颈轮廓误差的分离结果如图13所示,4次试验的非随动误差数据对比如图14所示,4次试验的随动误差数据对比如图15所示。可以看出:随动误差相对稳定,非随动误差随机性大;非随动误差与随动误差的幅值相当,由于非随动误差的不确定性,如认为随动误差对连杆颈轮廓误差产生了基本影响,那么非随动误差可能增大影响效果,如试验1、2、4,可能减小影响效果,如试验3。所以试验中曲轴连杆颈轮廓误差的不确定性是由非随动误差不确定性引起的。

连杆颈的轮廓误差大且不稳定,直观的判断是随动误差因素对其产生的影响,通过试验数据分析,得到随动误差基本不变、非随动误差具有明显的不确定性。对于随动误差部分,采用误差补偿的办法可以有效控制,但非随动误差因素需要调整机床的性能加以控制和解决。

通过试验数据分析,可以判断该试验用数控随动曲轴磨床磨削该曲轴时表现出来的性能,在精度方面,随动因素和非随动因素效果相当;在稳定性方面,随动因素表现好,非随动因素有待提升。

图13 曲轴连杆颈轮廓误差分离结果Fig.13 Separation results of the crankshaft pin journal contour error:(a) test 1; (b) test 2; (c) test 3; (d) test 4

图14 分离结果中的非随动误差对比Fig.14 Non-oscillating error comparison in the separation results

图15 分离结果中的随动误差对比Fig.15 Oscillating error comparison in the separation results

4 结语

文中首先给出了随动曲轴磨床C、X轴存在位置控制误差时工件轮廓生成的精确建模方法,这是对曲轴连杆颈进行误差分离的关键理论基础。

根据影响主轴颈和连杆颈轮廓误差的因素类型和机床数控系统跟踪C、X轴运动控制误差的能力,给出2种连杆颈轮廓误差分离的方法:直接法——位置控制误差法;间接法——主轴颈轮廓误差法。

文中采用直接法对试验用数控随动曲轴磨床的性能进行分析与评价。分析的结果是:随动因素稳定,非随动因素不稳定。结论与直观的判断截然不同,为该数控随动曲轴磨床稳定性进一步提升指明了方向。