大型工程机械驾驶室机器人自适应打磨抛光系统的设计

2023-02-28槐创锋赵延金志裕

槐创锋,赵延,金志裕

(华东交通大学机电与车辆工程学院,江西南昌 330013)

0 前言

伴随着人类生存和发展的需要,生产和加工过程的自动化程度备受关注。工业机器人对提高加工效率有很多贡献,大多数机器人系统都使标准的六轴机械手臂,这种机械臂可以配备材料去除设备,如抛光、打磨和去毛刺工具等。抛光打磨是一种使用比较广泛的工艺手段,用于消除表面下的损坏,以改善粗糙度并获得光滑的表面[1]。抛光打磨过程不仅能使工件外观美化,还能更进一步提高工件表面质量。磨抛工艺在各种精密制造行业中起着至关重要的作用,例如模具制造、飞机零件、化学品、船舶和饮食等。但目前大部分工程中仍存在问题[2],全自动打磨系统研究有待进一步深入。因此,分析各个工艺参数对打磨抛光效果的影响规律,建立磨抛工艺参数的相关模型,建立适应性自动化打磨系统,对于最终实现工业机械全智能化打磨来说是不可或缺的,同样也为完善抛光打磨工艺的相关理论和工艺规划方法提供了比较完善的平台与硬件支持,具有非常重要的意义与价值。

目前,常见的大型机械驾驶室有挖掘机驾驶室、装载机驾驶室、推土机驾驶室等。这类大型机械在现实中应用广泛,需求量大,单个利润较低,打磨时间长,工人要求较高,因此需设计一套成型的自动化打磨抛光生产系统。现阶段各类自动化打磨抛光工位分为两大类:一种是使用机器人夹取工件,移动至打磨工位进行打磨处理;另一种是用机器人夹取工具,对固定好的工件进行处理。第一类方式大多都是体积小、曲面多、处理时需要姿态较多的工件;第二类是处理体积大、质量大的工件,可快速更换工具,适配对打磨工艺要求相对复杂的工件。对于一些体积小、质量轻工件的打磨抛光处理,采用第一类方式,例如中小型金属件、陶瓷类工件、轻量化的复合材料等;对于体积较大、质量较大零件的打磨抛光处理,由于机器人本身负载限制及打磨空间的约束往往采用第二类方法,例如汽车发动机、飞机机翼、车辆外壳等。很明显大型机械驾驶室就属于第二类工件,若采用机器人夹取工件的方式,那么对于机器人负载及尺寸要求较高,打磨过程中所要求环境也相对较高,无法满足高效、经济的前提条件。所以,大型工程机械驾驶室的打磨抛光应按照第二类打磨工位布置。

现阶段机器人自动化抛光打磨的侧重点主要集中在打磨工艺现场规划、工艺参数选取[3-5]、打磨工具的设计[6]、工装夹取设计、路径规划及控制代码[7]的设计与编写等方面,主要应用在拥有复杂工艺或者复杂材料的不规则曲面上[8],对于整体系统[9]的效率及建设成本考虑较为欠缺。因此本文作者设计了一种针对大型机械驾驶室较为通用的机器人打磨抛光系统,能对初始焊接驾驶室进行打磨处理,使其成为可喷涂的成品,并在加工效率的提高及制造成本的控制方面具有一定优势。

1 系统组成与现场工位设计

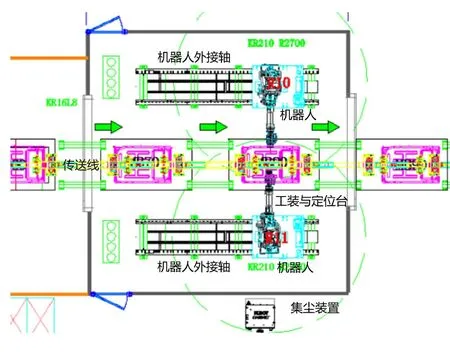

对整个系统进行模块化处理。模块化设计对提高系统适应能力具有关键作用,大幅度提高了整个系统的兼容性。以这一设计理念为核心并结合此类大型机械驾驶室打磨抛光特点,可将其表面焊缝的打磨抛光处理分为电控系统、机器人及外接轴添加、自适应性力控装置、气动装置、加工件上下料、工件的夹装及定位、集尘装置等模块。机器人外接轴可以帮助机器人实现工件焊缝处理全方位覆盖;自适应性力控装置可使打磨工具在不同状态下保持恒力打磨,实现不同工艺效果的需求;工件的夹装和定位可实现工件的固定及打磨路径的分层设定,实现不同打磨工艺要求;集尘装置是对现场环境的优化及管理人员身体安全的保护。这套系统相对较为灵活,由于模块化的设计可以根据具体需求进行模块的添加与删除,来适应及实现不同环境不同要求。根据打磨节拍的要求确定工位数量与布置方式,这里采用线性布局方式,如图1所示。工件随传送线运动至相应工艺间进行处理,并在相应工位上进行夹装定位、打磨处理、下料等工序。

图1 大型机械驾驶室打磨抛光布局

2 电气控制设计

此系统打磨主要采用气动工具,不仅考虑到成本与功能的实现,还考虑到能源的绿化。此系统不仅工件的夹紧与定位为气动控制,而且核心力控系统也是气动控制;而机器人及外接轴、力控系统的信号传输与数据控制、集尘装置等一系列电动设备则需要PLC及上位机进行控制。

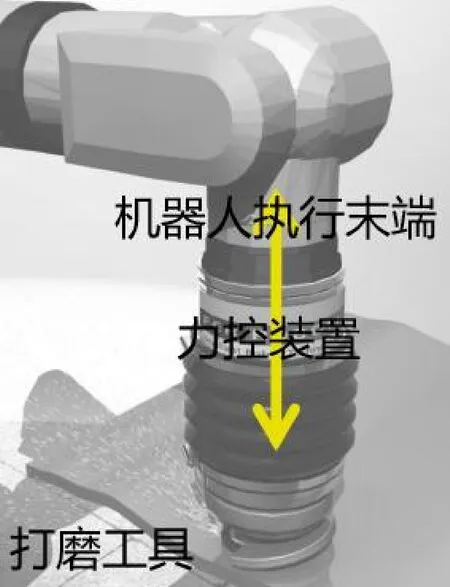

2.1 力控系统的设计

主动力控执行器是机器人和工具间实时响应的核心部件。集成化的主动力控技术解决驾驶室产品表面焊缝处理的主要难题:焊缝高低不规则(补偿范围内)。其主要原理是通过压力传感器将压力进行实时传输与判断,然后通过气缸进行推、拉动作,实现补偿范围内打磨工具与驾驶室焊缝之间的贴合,以此完成打磨。安装方式如图2所示。

图2 力控装置安装示意Fig.2 Force control device installation

2.2 气动系统设计

通过对气动磨机、力控装置和工件夹紧与定位的分析,主要采用多种气动阀门进行分流控制,使系统各功能有序实现,再通过PLC与上位机对各阀门进行控制。气动系统设计如图3所示。

图3 气动系统设计示意 Fig.3 Pneumatic system design

2.3 电控系统设计

力控系统:采用PLC配置Modbus通信,对实时压力、补偿行程、补偿速度进行控制及监控;机器人及外接电机:通过PLC与机器人及外接伺服驱动器建立Profinet通信协议,使机器人被PLC控制实行EXT外部执行,同时PLC控制伺服驱动器控制机器人在滑轨上运行至打磨位置;各类电控元器件:PLC通过I/O口对各电子元器件及辅助系统(光栅、集尘装置、耗材更换等)进行控制。采用工控机(其他上位机)编写触控界面,对整个系统进行模式编写,使其拥有自动与人工两个运动模式,并且集成工况及故障诊断功能,使其更易操作与维护。电控系统简图如图4所示。

图4 电控系统设计示意Fig.4 Electric control system design

3 机械结构设计

以电气系统所实现的控制为基础,结合对大型机械驾驶室全自动适应性打磨抛光的分析,在机械设计部分,以机器人工具的自动更换、机器人外接轴添加、工件的夹装及定位为侧重点。

3.1 机器人工具的自动更换设计

大型机械驾驶室自适应打磨抛光主要是机器人夹持工具进行焊缝打磨,因此机器人快换盘对于打磨效率和自动化程度较为重要。主要组成部件为:公头连接组件[图5(a)]、母头连接组件[图5(b)]和两块公母头连接板。公头连接板主要作用是连接公头连接组件和机器人执行末端,母头连接板主要作用是连接母头连接组件与打磨工具的一端。所述公头连接组件和母头连接组件可拆卸连接,如图6所示。

图5 工具快换组件

图6 工具快换装配图Fig.6 Tool quick change assembly diagram

公头连接组件的一端配置航空插头、水接口和气接口;母头连接组件的另一端配置航空插座、水接头和气接头。航空插头适配对接航空插座,用于连接动力线和I/O口;水接头适配对接另一端水接口,用于固定进出的水管;气接头适配对接气接口,用于连接通气。所述夹紧装置包括设置在公头连接组件上的夹紧座和设置在母头连接组件上的环形凹槽,夹紧座内布置活塞板和连接孔,活塞板内设有通气腔,该连接口一端与气接口相连接,另一端与通气腔相连接。该活塞板上环绕设置若干钢珠,公接头组件通过控制活塞板驱动钢珠散开与聚拢,以实现与母接头组件拆卸与连接,完成机器人自动更换工具动作。

3.2 机器人外接轴设计

机器人外接轴添加如图7所示,通过添加一组线性滑轨,给工业机器人又添加了一个轴,从而明显增大了工业机器人的工作空间。每个外接轴由电机固定座、运行导轨、运行滑块、高精度斜齿条、伺服套装等组成。控制各类线性滑轨的控制系统与控制机器人的相同,它们可以无缝整合到工作流程中。线性滑轨的控制装置是作为数学耦合轴集成到机器人控制系统的,无需额外设备就可实现实时配合打磨抛光动作。在每条线性滑轨上,可以增添多达4个机器人。线性滑轨具有不同的规格和负载能力等级,可根据具体打磨需求进行滑轨长度的制作,应当与选配的工业机器人系列兼容。每条线性滑轨上配备4个光电开关,来保证其运行路径范围及初始原点。

图7 机器人外接轴安装Fig.7 Robot external shaft installation

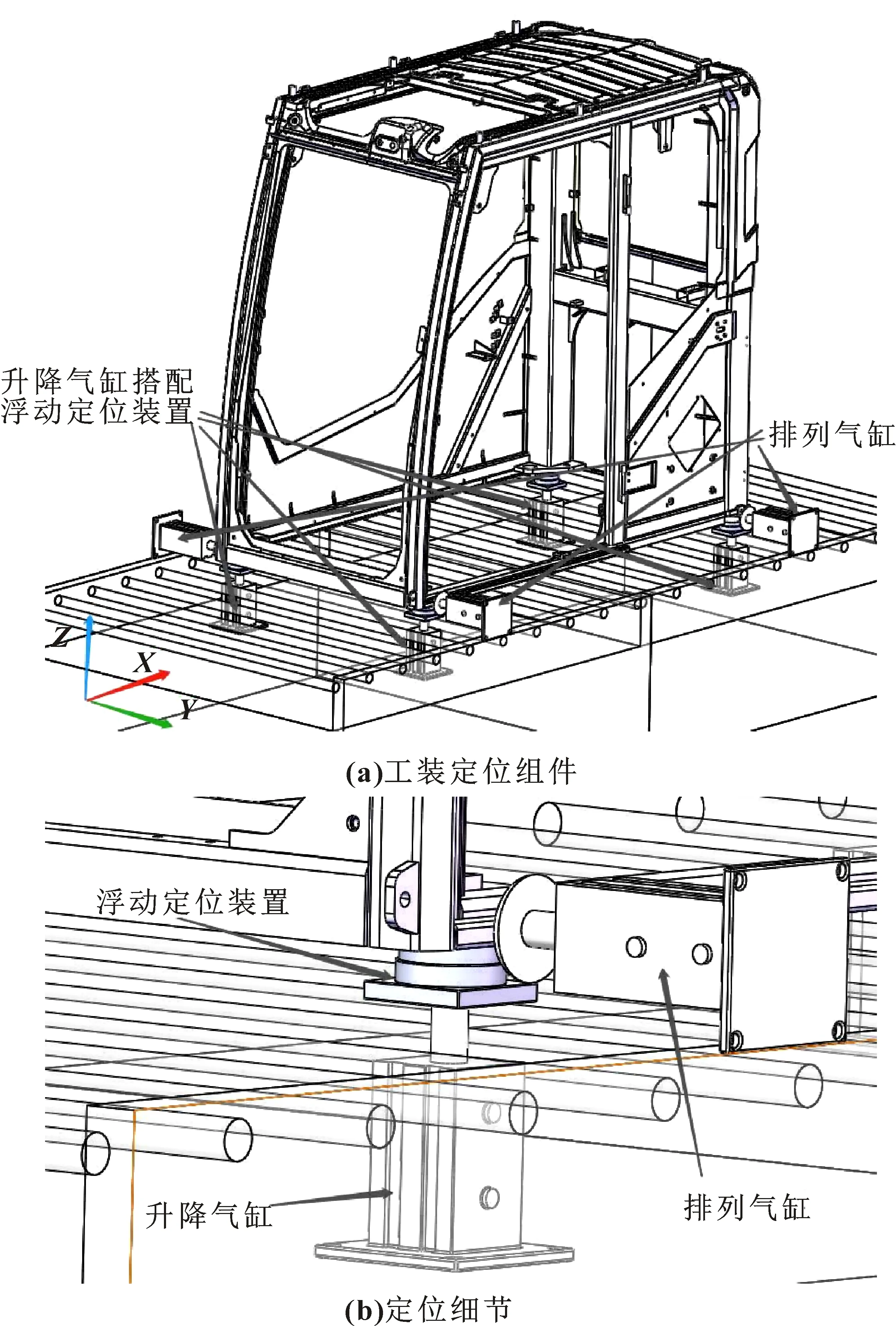

3.3 工件的夹装及定位

首先驾驶室通过传送线到达指定打磨工位,触碰到光电开关后传送线停止,升降气缸搭配浮动单元上升将工件升起(工件离开传送轮),通过排列气缸进行工件位置修正,工件到位,升降气缸降下工件落回传送轮进行打磨,打磨完排列气缸松开传送至下一工位。整套定位夹装系统包括光电开关(X轴方向定位)、升降气缸搭配浮动定位装置(辅助定位)、排列气缸(Y轴方向定位),如图8所示。

图8 公头连接组件

其中最为核心的装置为浮动定位装置(见图9),它可将较为沉重的物体用较小力进行移动,这一特点使定位更加方便与精准。其原理为滑台受到横向力,轴承就滑动,中心复位弹簧也发生伸缩,若横向力消失中心复位弹簧将中轴复位至中心位置。其锁紧与解锁原理:气体穿过锁紧通孔供气推动活塞下降中轴被压下降,压紧轴承挡板,滑台被锁紧;从解锁通孔通气,锁紧活塞上升,滑台被解锁。

图9 浮动定位装置Fig.9 Floating positioning device

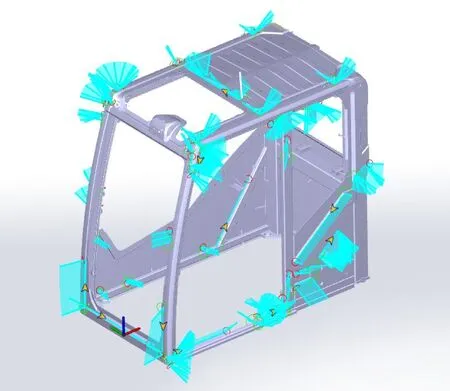

4 打磨焊缝路径规划

打磨机器人为库卡K60型机器人,在其执行末端安装激光焊缝扫描装置,如图10所示,对焊缝进行扫描,获取及记录焊缝空间位置、高度、长度等数据,对焊缝模型进行重新建模。为了对所有焊缝进行标定,引入哈希码法。哈希码法是将同类特征按照细微差别值重新排序,每次建立一个LIST,每次的焊缝轮廓将其不同的哈希码值存入其中,这样每次更新完后倒数的几个就为新建立的。遍历焊缝轮廓,将匹配的哈希码寻出,类推出焊缝轮廓值最小。最终结果如图11所示,从最近点直至扩展到最远点,完全覆盖所有焊点,每个焊缝拥有不会干涉的打磨路径。将其导入Robot M进行位姿获取,最终会得到完整的打磨程序进行打磨。

图10 激光焊缝扫描装置Fig.10 Laser weld scanning device

图11 打磨路径规划Fig.11 Grinding path planning

5 打磨实例试验

挖掘机是现实大型工程机械中较为常见的设备,其驾驶室焊缝的打磨目前以手工打磨为主。本文作者以机器人自动打磨焊缝为例,以此来验证文中提出的针对于大型机械驾驶室的机器人自适性打磨系统的可行性及有效性。根据应用商的生产需求及工艺参数,机器人打磨需满足以下要求:(1)扩大机械臂覆盖面积、满足该公司所含类型(9种)大型机械驾驶室打磨抛光加工要求;(2)全自动化完成所有抛光打磨工序(试验品为4道);(3)机器人打磨效率相对于人工提高30%,当前人工打磨耗时30 min左右(不考虑工件流转及定位所消耗时间)。该工作站可以保证2台机器人同时加工1个驾驶室而不干涉,工人完成上料后启动,然后可直接去下料位对打磨后的驾驶室进行下料;机器人在工件定位后,从工具的获取、工件焊缝的扫描、焊缝的打磨处理直到完成然后传送线继续运行至下料工位,如此往复实现对工件焊缝处理的自动化打磨。

对比试验打磨结果,该工作站能够实现驾驶室焊缝的全自动化打磨抛光处理(见图12),它在无间歇状态下工作时,实现所有工序耗时19 min 37 s(不包含传送及定位)。所花费时间少于人工耗时约10 min,满足效率要求,并且有较高的提升。进一步分析人工处理焊缝,其驾驶室运转与固定也需要耗费时间,因此手工打磨远超于30 min;工人无法持续工作,每天工作时间为8 h制(实际工作时间5~6 h),然而机器人可实现24 h持续打磨运转,因此在时间方面就可代替7~8名工人。图13所示为挖掘机焊缝前后打磨对比,经打磨工人师傅与客户确认,焊缝打磨效果优于人工打磨,满足生产需求。

图12 驾驶室打磨部位展示

6 结论

针对大型工程机械驾驶室焊缝打磨抛光处理,提出机器人自适应打磨系统,对整个系统的模块设置及组成进行阐述,对电控系统、机器人及外接轴添加、自适应性力控装置、气动装置、工件的夹装及定位设计这几个模块的具体设计进行分析,并将此自动打磨系统应用于挖掘机驾驶室的打磨抛光处理。试验结果表明:该系统不仅满足大型工程机械驾驶室焊缝打磨抛光处理要求,而且可以实现大批量、高效、全自动化生产要求,且在环境优化、人工管理等方面具有良好的经济价值,也为我国自动化工厂设计提供了参考。