余热锅炉汽包下降管接管座母材开裂原因分析

2023-02-27刘磊雷恒海刘玉华

刘磊,雷恒海,刘玉华

深圳能源集团股份有限公司东部电厂 广东深圳 518120

1 序言

深圳能源集团股份有限公司东部电厂3台机组余热锅炉型号均为NG-M701F-R,由杭州锅炉厂制造。该余热锅炉为三压、再热、卧式、无补燃、自然循环燃机余热锅炉。主要由进口烟道、锅炉本体(本体受热面和钢架护板)、出口烟道、主烟囱、高中低压锅筒、管道、平台扶梯等部件,以及给水泵、排污器等辅机组成。锅炉本体受热面采用N/E标准设计模块结构,由垂直布置的顺列螺旋鳍管和进出口集箱组成。

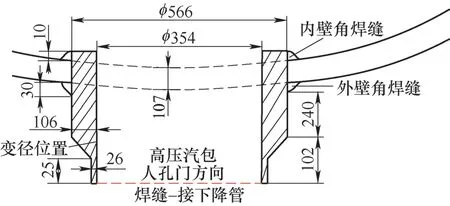

高压汽包设计温度为329 ℃,设计压力为12.07MPa,筒体与封头材质均为SA 516 Gr70,筒身尺寸ID1900mm×105mm,封头尺寸Rin(内径)=973.75mm,t=54mm。高压汽包共2个下降管,分布在汽包两端,接管座材质为SA 105,具体尺寸如图1所示。

图1 接管座尺寸

1#机组于2021年2月检修,通过磁粉、渗透检测,发现高压汽包固定端下降管接管座变径薄壁位置存在多处细小裂纹,如图2所示。为分析开裂原因,通过对变径薄壁位置进行取样,查阅高压汽包现场安装制造、运行记录,对1#机组高压汽包下降管接管座变径薄壁位置开裂进行失效分析,以确定开裂原因。

图2 细小裂纹形貌

2 理化检验

2.1 化学成分分析

对下降管接管座变径薄壁位置母材进行化学成分分析,其结果见表1。表1中同时列出了ASME SA 105:2015《管道元件用碳钢锻件》中对下降管母材的化学成分实测值及标准要求。

表1 化学成分分析结果及标准要求(质量分数) (%)

2.2 力学性能试验

依据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》对下降管接管座变径薄壁位置母材进行拉伸性能试验,结果见表2。由表2可知,其中2件试样不符合标准要求。

表2 拉伸试验结果

依据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》对下降管接管座变径薄壁位置纵向母材在0℃及室温下的冲击性能进行试验,结果见表3。ASME SA 105:2015《管道元件用碳钢锻件》未对冲击性能具体数值作规定。

表3 冲击试验结果

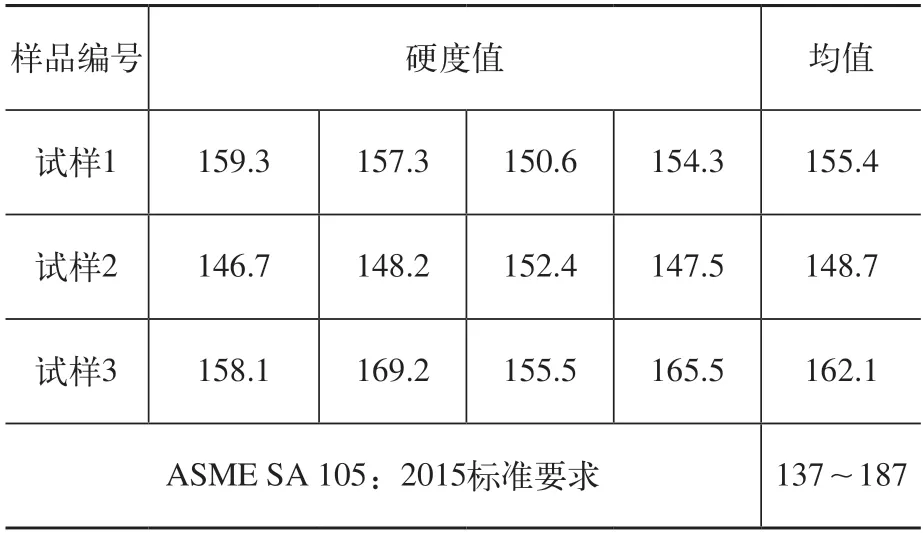

依据GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》对下降管接管座变径薄壁位置母材进行布氏硬度试验,结果见表4,均符合标准要求。

表4 布氏硬度试验结果 (HBW)

2.3 微观组织观察

对下降管接管座变径薄壁位置母材外壁纵向位置取样进行微观组织分析。如图3所示,微观组织为珠光体+铁素体+魏氏组织(F+P+W),晶粒度5~6级,参照GB/T 13299—1991《钢的显微组织评定方法》对魏氏组织进行评级,为2级,呈现个别针状组织区。在试样中发现裂纹长约3.2mm,裂纹张口细小,无尖端,在晶界内细小分布,裂纹均穿过珠光体、铁素体晶界内。

图3 金相组织与裂纹形貌

2.4 非金属夹杂物

参照GB/T 5310—2017《高压锅炉用无缝钢管》对2个金相试样进行非金属夹杂物检测,要求D类夹杂不大于2.5级。如图4所示,试样1非金属D类夹杂物为3级,不合格;试样2非金属D类夹杂物为2.5级,合格。

图4 夹杂物检测

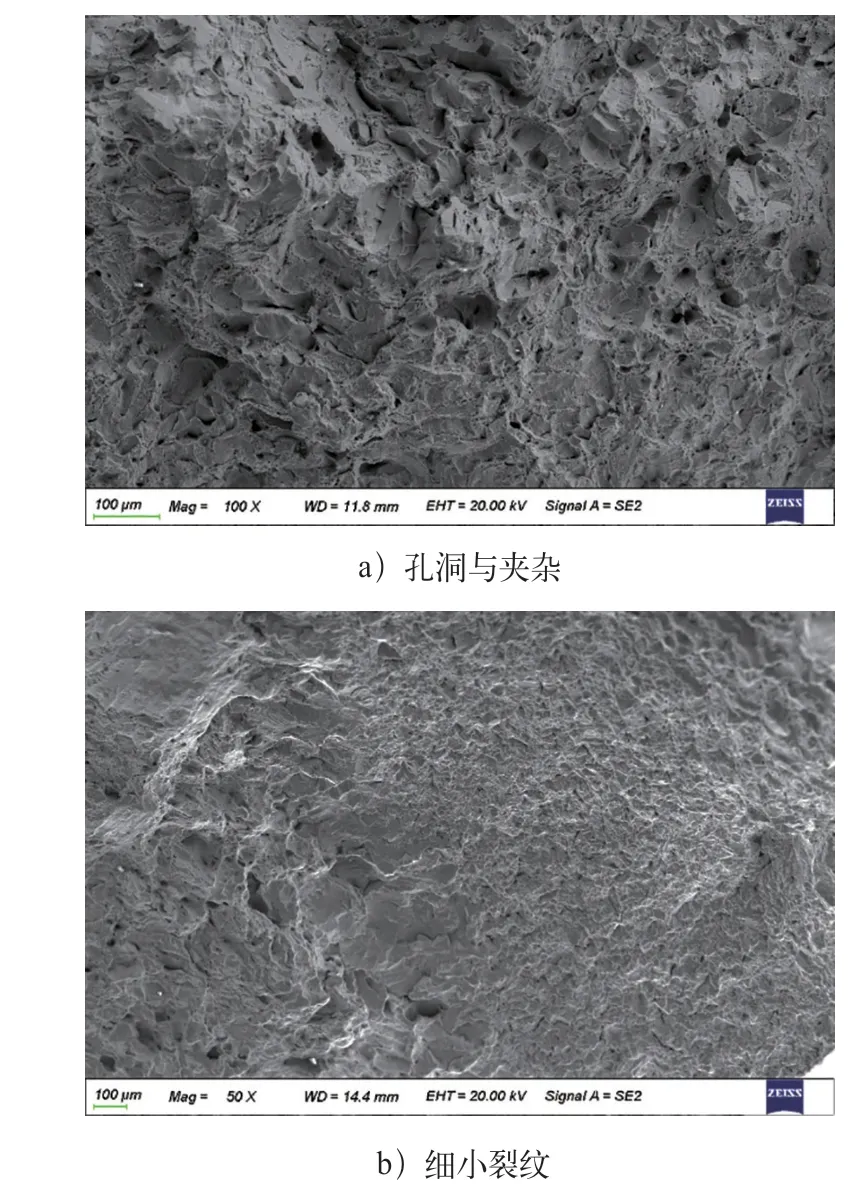

2.5 扫描电镜观察

拉伸断口形貌如图5所示。由图5可知,拉伸断口表面可见大量孔洞与细小裂纹,在扩展区内也可见大量孔洞和微裂纹,试样边缘存在大量的孔洞和夹杂,拉伸过程中基体与孔洞/夹杂物剥离,形成微小裂纹并扩展,最终成为剥落的小圆坑,因此在拉伸过程中,因大量孔洞/夹杂物的存在而造成界面剥离形成裂纹,在拉伸载荷作用下,塑性变形与裂纹扩展同时进行,导致材料强度和塑性都很低。

图5 拉伸断口形貌

冲击断口形貌如图6所示。由图6可知,在起裂区观察到孔洞、微裂纹和分割台阶,在冲击断口上可观察到大量的解理台阶和二次裂纹和孔洞,很多二次裂纹是由断口表面向内部扩展的裂纹,在断口上呈断续分布,二次裂纹与扩展方向保持平行,在断口上显示出形态不一的微裂纹。

图6 冲击断口形貌

3 分析与讨论

通过化学成分分析、力学性能检测、微观组织观察及电镜分析等方法,可得出以下结论。

1)下降管接管座母材化学成分、硬度符合ASME SA 105:2015《管道元件用碳钢锻件》与设计要求。

2)2个试样的抗拉强度低于标准要求,其余试样抗拉强度接近标准要求下限。

3)ASME SA 105:2015《管道元件用碳钢锻件》未规定需做冲击性能检测,参考GB/T 5310—2017中材质20G、在室温下纵向冲击吸收能量≥27J;NB/T 47008—2017《承压设备用碳素钢和合金钢锻件》中锻件20、在0℃下冲击吸收能量≥34J,现有下降管接管座母材的实际冲击吸收能量远低于上述参考标准要求。

4)ASME SA 105:2015《管道元件用碳钢锻件》未规定微观组织要求,参考GB/T 5310—2017中材质20G金相组织要求:铁素体+珠光体,晶粒度4~10级,级差不超过3级。试样微观组织为珠光体+铁素体+魏氏组织(F+P+W),晶粒度5~6级,魏氏组织为2级:由晶界铁素体网向晶内生长的针状组织。

5)ASME SA 105:2015《管道元件用碳钢锻件》未规定非金属夹杂物要求,参照GB/T 5310—2017对非金属夹杂物检测要求,要求D类夹杂不大于2.5级,其中试样1的D类夹杂为3级,试样2的D类夹杂为2.5级。

6)通过扫描电镜对冲击、拉伸断口进行观察:存在大量的解理台阶、裂纹与孔洞,断口为脆性断口。

通过上述分析,魏氏组织[1,2]是由于过热造成晶粒粗大、且在一定的冷却温度下形成的,汽包接管座服役的温度与压力不会对接管座母材产生过热作用,因此可认为该接管座是在制造过程中因热处理温度过高而造成晶粒粗大,在冷却过程中生成魏氏组织,造成管座力学性能下降,尤其是冲击性能下降为甚[3]。

非金属夹杂物的过多存在[4,5],会导致局部应力应变集中,在长期的频繁启停作用下[6,7],进而导致裂纹的萌生和更易扩展,导致接管座母材内部存在微裂纹等缺陷,降低力学性能。

4 结束语

汽包下降管接管座母材开裂原因是微观组织存在魏氏组织、非金属夹杂物过多造成性能下降,受长期频繁启停的热疲劳作用[7],在接管座应力集中位置,即接管座变径薄壁位置开裂。

建议对仍在服役的接管座(部分)进行运行监督,择机进行全面的监督检查,如无损检测、金相硬度检测,提前制定接管座更换计划,包括采购计划、更换方式、焊接结构改变等,以备检修发现下降管存在重大缺陷且无法修复等情况。