某电站锅炉主蒸汽管道魏氏组织形成原因分析

2022-12-22庄国华

庄国华,朱 波,黄 磊

(山东省特种设备检验研究院集团有限公司,济南 250101)

锅炉的主蒸汽管道是指锅炉末级过热器出口集箱出口至汽轮机高压主汽阀(不含高压主汽阀)的主蒸汽管道及一次阀门以内(不含一次阀门)的支路管道等,是锅炉的主要部件[1]。为满足生产运行的需要,主蒸汽管道一直处在高温、高压运行的状态[2],长周期运行的主蒸汽管道材质劣化倾向更为明显。特别是在超温超压事故下,主蒸汽管道材质更容易发生不可逆的塑性变形、材质劣化等损伤[3-4]。按照TSG 11—2020《锅炉安全技术规程》的要求应对主蒸汽管道进行金相检测抽查。

一般认为,魏氏组织是一种不良的组织,其粗大的铁素体对基体有分割作用,明显地降低了钢的强度和韧性,导致钢在高温时的组织稳定性也较差。本文结合对某电站锅炉主蒸汽管道开展的金相检测实际情况,就检测发现的问题进行分析探讨。

1 检验情况

1.1 资料审查

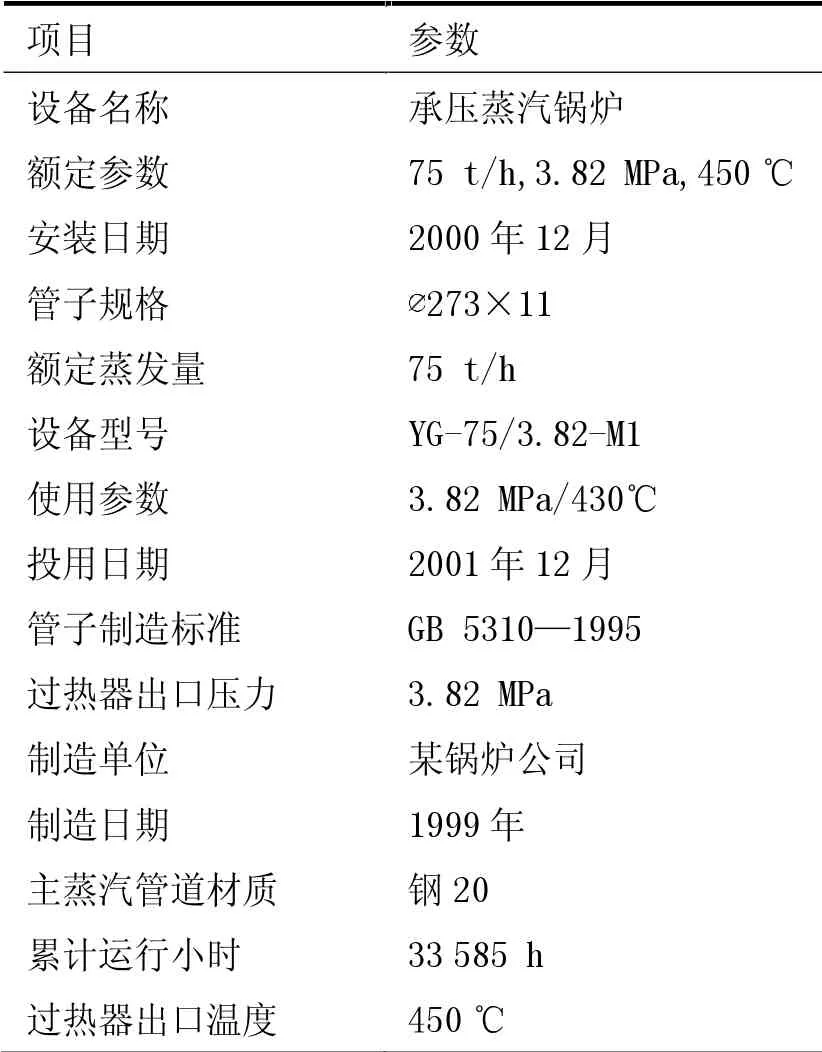

审查某电站锅炉的出厂资料、监督检验、定期检验及使用维护资料等相关资料。了解到该锅炉于2001年12月投用,额定压力3.82 MPa,主要用作城镇供暖,运行时间不到4万h,具体参数信息见表1。

表1 某电站锅炉基本参数

通过查阅文献,获取到主蒸汽管道材质20G化学成分信息[5],见表2。

表2 20G化学成分表%

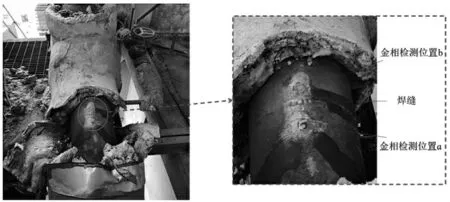

1.2 金相检测

拆除高温过热器出口集箱主汽阀门之后的主蒸汽管道直管段和第一个弯头位置的保温层后,发现管路上有着均匀的高温氧化锈蚀迹象,未见其他明显损伤。随后对主蒸汽管道直管段和第一个弯头的母材部位进行金相检测抽查,金相检测位置如图1所示。

图1 现场金相检验的位置

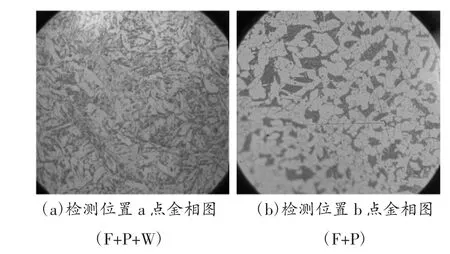

采用PTI-2000现场金相显微镜对主蒸汽管道直管段和第一个弯头的母材部位进行金相检测。发现该弯头的母材部位铁素体呈片状、羽毛状或三角状,组织形态较均匀,晶粒较圆润,存在魏氏组织特征,金相组织如图2(a)所示。主蒸汽管道的直管段部位金相组织未发现异常,珠光体区域内的碳化物呈片状,组织状态稳定,金相组织如图2(b)所示。

图2 检测位置金相图

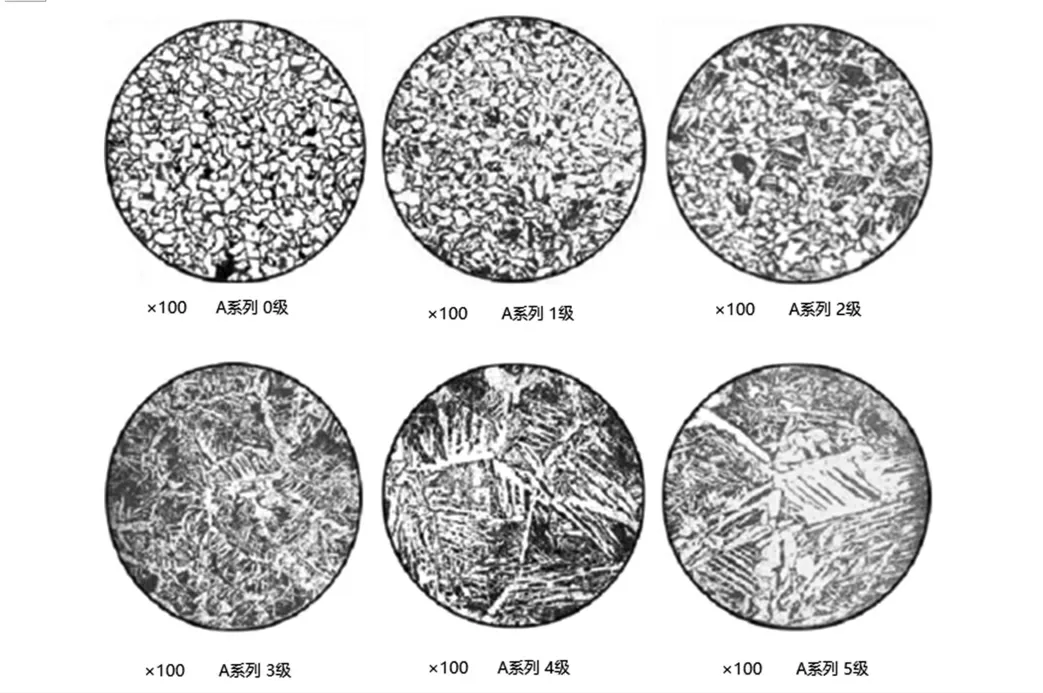

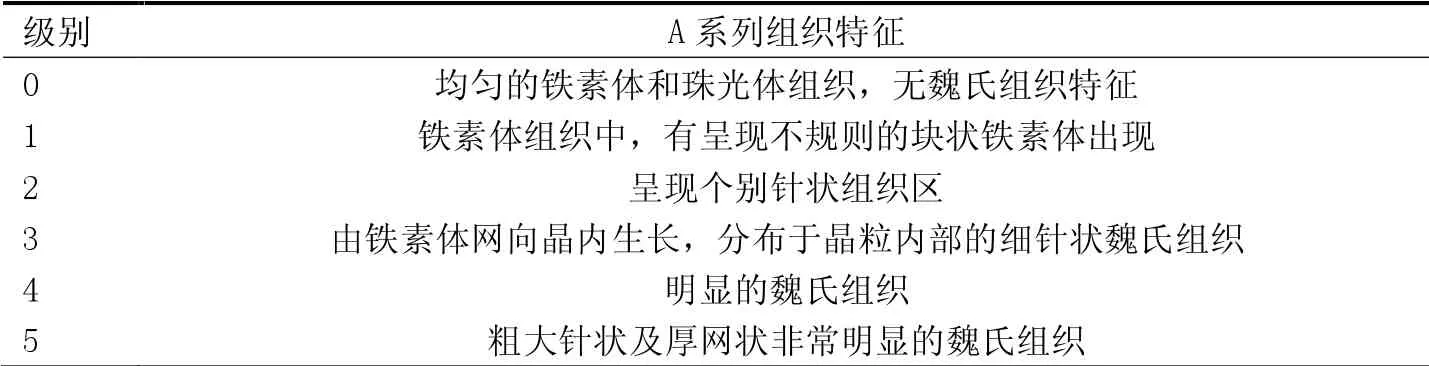

根据GB/T 13299—91《钢的显微组织评定方法》,魏氏组织的评级由2个系列和6个级别组成。其中A系列指定作为含碳量0.15%~0.30%钢的魏氏组织评级,B系列指定作为含碳量0.31%~0.50%钢的魏氏组织评级。本次金相检测的主蒸汽管道材质为20G,含碳量约为0.20%,很明显对其金相结果的评级应该参照A系列的魏氏组织评级图(图3)。

图3 A系列魏氏组织评级图

魏氏组织级别分为6级,0为最低级,5为最高级。不同级别的组织型态和综合性能也各不相同。通常魏氏组织的级别越低,其组织形态均匀,晶粒圆润,综合性能相对好些。级别越高的组织形态有变差的趋势,那么性能在理论上也会有所降低。表3是对A系列魏氏组织详细特征的描述。

表3 魏氏组织特征描述

参照上述A系列魏氏体特征以及评级标准,弯头的母材部位的魏氏组织可评定为3级。

2 魏氏组织形成的机理与主要影响因素

在制造、焊接和热处理过程中,材料因为高温过热形成粗晶奥氏体[6],在一定的过冷条件下,会在粗大的奥氏体晶粒内形成有一定位向的铁素体针片,这种同时存在F+P的组织称为魏氏组织。

魏氏组织不利于材料的力学性能[7],原因在于大量存在的铁素体针片在组织中形成了局部应力集中,导致材料的机械力学性能下降,尤其是冲击韧性的下降更为明显。

2.1 加热温度的影响

在不同的奥氏体化加热温度下,采用同一冷却速度进行冷却时,魏氏组织的数量和形态随着温度的变化而变化。宁玫等试验设置了850~1 100℃等温差6组热处理试验,统一采用空气冷却,后观察金相成分并进行评级,试验表明:在较低加热温度条件下,晶粒度较高,魏氏组织量较少。随着加热温度的提高,晶粒逐渐长大,晶粒度级别降低,魏氏组织级别明显增大。

2.2 冷却方式及速度的影响

魏氏组织的形成需要满足一定的过冷条件[5],只有达到魏氏组织析出温度时,铁素体才能以魏氏组织形态析出。

大量试验证明[5],在同一奥氏体化温度条件下,采用不同的冷却速度进行冷却的情况时,魏氏组织结构也不尽相同。整体来看,魏氏组织数量的变化与冷却速度有着密切的关系(表4):水冷淬火快速冷却组织为马氏体,无魏氏组织;采用炉冷慢速冷却组织为等轴铁素体和片状珠光体,无魏氏组织;随着冷却速度的增加,魏氏组织数量增加,形态由三角形花样逐渐转变成羽毛状花样。温度较低时,无魏氏组织;随着温度的提高,晶粒长大,魏氏组织级别也随之明显增大。

表4 3种加热温度、4种冷却方式处理样品的组织分析[5]

2.3 碳(合金)元素含量的影响

只有在快速冷却和一定碳的质量分数范围内才能形成魏氏组织。对于亚共析钢,碳的质量分数越高,奥氏体晶粒越细,在较大过冷度下才能形成魏氏组织。研究表明,对于亚共析钢,当奥氏体晶粒细小时,只有含碳量在0.15%~0.35%的范围内,快速冷却时才能形成魏氏组织[8]。

此外,一些合金元素的添加也能对其产生较大的影响。当加入锰等元素时,会加速魏氏组织铁素体的形成;若加入钼、铬和硅等元素时,则会阻碍魏氏组织的形成[8]。

2.4 晶粒度的影响

魏氏组织通常与粗大的奥氏体晶粒伴生[8]。奥氏体晶粒越细小,网状铁素体的形成率越高,反倒不容易形成魏氏组织,奥氏体晶粒越粗大,越容易形成魏氏组织。事实上,少量晶粒细腻的魏氏组织铁素体对材料力学性能的影响并不明显,粗大的魏氏体铁素体才会使材料的冲击韧性和断面收缩率下降。

3 该检验位置形成魏氏组织的原因

3.1 焊接过程中形成魏氏组织

魏氏组织是在焊接过程中很容易得到的组织形态,是焊接过程中焊缝及热影响区因为过热而形成的粗晶奥氏体,在一定过冷条件下,形成的具有一定结晶位向关系的组织结构。因此焊接接头中魏氏组织是常见的,是不可避免的。

不同电流强度得出的焊接接头在焊缝及热影响区周围普遍有魏氏组织的存在,随着电流强度的增加,魏氏组织级别与之呈现正相关关系[9]。

3.2 管材在制造生产过程中形成魏氏组织

早期,高压锅炉用无缝钢管的交货状态均参照GB 5310—1995《高压锅炉用无缝钢管》,由此获得的正常组织为铁素体+珠光体,20G属亚共析钢,组织中往往附带有针状魏氏组织。当时国内各无缝钢管生产厂家使用辊底式连续热处理炉较为普遍,通常是加热后空气冷却,但是尚未对空冷过程进行严格控制,进一步催生了魏氏组织的形成。此外,GB 5310—1995《高压锅炉用无缝钢管》标准所推荐的正火工艺处理,魏氏组织至少1.5级以上。通常大多数锅炉生产厂家也可以接受级别不高于3.0级的魏氏组织。

4 结论

(1)综上所述,发现的魏氏组织在弯头的母材部位,距离焊缝及热影响区较远,排除因焊接过程而产生的情况,该魏氏组织的形态至多评为3级,很有可能是依据GB 5310—1995《高压锅炉用无缝钢管》标准生产制造时,在生产过程中形成的。

(2)传统的正火或退火工艺方法,可以改善魏氏组织的级别,却难以消除。建议正火前以加热温度为820±15℃、保温时间为6+1.5×钢管壁厚(mm)min后空冷的工艺预先热处理或以上述工艺作中间再制品的热处理,即可消除魏氏组织[10]。

(3)在检验过程中,发现魏氏组织应根据现场情况具体分析产生的原因,尤其是按照GB 5310—1995《高压锅炉用无缝钢管》标准所推荐的正火工艺处理的锅炉管,存在魏氏组织是普遍的,建议持续关注其发展变化情况,做好监控措施和定点检测工作。