智能化搅拌摩擦焊接技术研究进展

2023-02-27尤佳庆林志成赵运强董春林

尤佳庆,林志成,2,赵运强,董春林

1.广东省科学院中乌焊接研究所,广东省现代焊接技术重点实验室 广东广州 510650

2.广东省机器人数字化智能制造技术企业重点实验室 广东广州 510535

1 序言

搅拌摩擦焊(Friction Stir Welding,FSW)是一种先进的固态焊接技术,由于其具有焊接效率高、焊接热输入低及绿色环保等特点,已经被广泛地应用于包括航空航天、轨道列车、船舶及新能源汽车等诸多领域[1-3]。在加工制造业向着智能化快速发展的背景下,开发智能化FSW焊接技术,使其能够根据焊接结构、材料、工况等复杂条件进行自适应调节,提高焊接质量及效率,成为FSW未来发展的必然趋势[4]。目前,智能化FSW技术主要涉及焊接过程智能化控制、焊接大数据、智能化焊接装备三个领域。基于此,本文从以上三个方面进行综述分析,为智能化FSW的后续发展提供参考。

2 智能化搅拌摩擦焊控制技术

焊接过程控制是保证FSW能够在复杂路径下实现稳定、高精度焊接的关键。焊接过程控制系统通常依靠通信模块使装备、系统及传感器形成闭环连接。焊接过程中将传感器采集的实时数据通过系统进行分析并形成控制指令,再通过通信模块输出该指令到焊接装备进行相关焊接参数、焊接路径的调节修正。目前,FSW最主要涉及的控制手段包括力学控制、焊接轨迹控制及温度控制。

2.1 力学控制

FSW过程中的力学参量主要包括焊接压力、前进阻力及转矩等,其中焊接压力的稳定是保证焊接质量的关键。为此,FSW的恒压力控制技术得到了发展及应用。恒压力控制是指将FSW过程中的焊接压力值作为被控制对象,以焊接压力的预设值为目标,对其进行实时调节的控制方式。一般通过搅拌工具与被焊工件接触产生的接触力进行反馈,从而产生沿约束任务方向的位置容差,以确保焊接过程的稳定[5]。为实现上述目标,通常在FSW设备工作端安装压力传感器,对Z轴方向的下压力进行实时监控,并将下压力信号上传至计算机。通过计算机上的压力控制软件对压力信号进行分析判断,并向设备数控系统发出指令,控制FSW设备工作端在Z轴方向的位置,进而实现对焊接压力的实时调节[6]。

压力控制技术可应用于龙门式、机器人等多形式的FSW装备。例如,李晗等[6]利用自主搭建的恒压力闭环控制系统完成了对传统龙门式FSW专机的升级,实现了焊接过程的恒压力控制,所得到的压力控制精度约为7%。MENDES等[7]通过将机器人第六轴、力学传感器及电主轴同轴装配,搭建了一套FSW压力控制系统,如图1a所示。利用该系统进行对接试验,结果表明,在焊接初始阶段,搅拌针下扎导致轴向力发生轻微过冲现象,下扎结束后恢复到压力设定值,搅拌针行走阶段机器人轴向受力较为稳定,波动较小,获得了高质量的焊缝,如图1b所示。LONGHURST等[5]建立了下压量和下压力的函数关系,基于此开发了FSW压力控制系统,实现焊接过程轴向力的稳定控制。广东省科学院中乌焊接研究所在1000kg级重载FSW机器人上基于OPC协议开发了重载FSW恒压力控制系统。通过采用恒压力控制模式与常规恒位置控制模式进行机器人FSW工艺对比试验,焊接压力曲线如图2所示。结果表明,恒压力控制可显著降低焊接过程的压力波动,提高焊接稳定性,实现对焊接缺陷的抑制[8,9]。

图1 机器人FSW示意

图2 焊接压力曲线[8]

以恒压力控制为代表的力学控制技术手段可显著提高FSW稳定性及产品质量,证明了其可行性。未来的研究可在提升控制精度的同时,向着焊接压力、扭矩、前进阻力等多维度力学参量协同控制的方向发展,以进一步提升FSW质量及智能化程度。

2.2 焊接轨迹控制

在FSW生产中往往需要进行长距离连续焊接,被焊工件形状与尺寸的不均匀以及设备刚度不足均会导致焊缝发生偏移。针对上述问题,目前主要通过光学传感器识别焊接轨迹并实时判断焊缝偏差,进而对焊接轨迹进行在线修正[10]。例如德隆大学KARLSSON等[11]将外部激光焊缝跟踪器安装在主轴上,并使激光束置于搅拌工具前端3cm处(见图3)。通过这种方法,将静轴肩FSW的焊接轨迹精度控制在0.5mm,解决了由于焊接变形导致的焊缝偏移问题。BACKER等[12]基于LabVIEW开发了数据采集系统,通过采集激光传感器和摄像机的数据来判断焊接工具实时位置并进行路径补偿。

图3 焊缝跟踪试验过程[11]

哈尔滨工业大学高永卓团队[13]提出了一种基于Graph-Cut的焊缝点云提取方法,用以解决焊接过程中由于过度下扎造成的飞边缺陷。如图4所示,其工作原理是通过线性激光传感器进行高精度测量并完成焊缝的点云重构,分析焊缝位移变化,自动调节下压深度,最终实现了焊缝无飞边的效果。

图4 Graph-Cut机器人FSW系统示意[13]

除了光学手段外,利用力学信息也能实现焊接轨迹的控制。例如,FLEMING等[14,15]通过检测力和扭矩信号的方式实现了机器人FSW搭接接头及T形接头自动跟踪寻缝,获得了较高质量的焊缝。

目前,采用激光跟踪进行焊缝轨迹修正的方法更多集中在一维及二维平面焊接,随着被焊工件形状的复杂化,三维曲面的焊缝跟踪也逐渐得到关注。例如,KARLSSON等[11]开发出了6D姿态预估粒子滤波算法,用于二维、三维曲面焊缝跟踪,通过基于机器人关节编码器、激光焊缝跟踪器和6D力/扭矩传感器协同完成,这种方法已经在模拟仿真中得到了验证,但尚未在实际系统中进行试验验证。

2.3 焊接温度控制

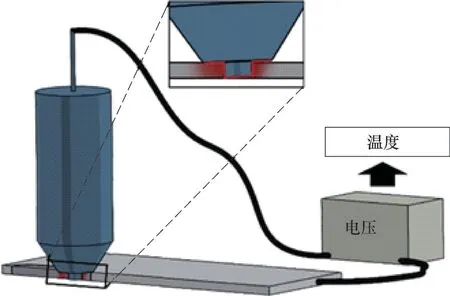

在FSW过程中,由于工件不同位置散热条件的差异,因此会导致焊接热循环不一致,从而影响焊接质量的稳定。为解决该问题,FSW过程温度控制技术得到开发和应用。目前,获得FSW热循环主要依赖于将热电偶嵌入焊接工具或工件进行直接测量。但是,嵌入热电偶法要求在焊接工具或被焊工件上预置具有紧密精确公差的钻孔,这极大地增加了工具成本和工作重复性。同时,嵌入热电偶法采集频率较低、温度变化梯度较大,且焊接过程中热电偶位置的变化也会极大地影响其对热变化的反应。因此,利用此方法进行温度控制仅适用于工作环境较好,方式简单的平面焊接[16,17]。为克服该问题,BACKER等[18]基于工具和工件之间的热电效应提出了一种通过温度控制焊接参数的方法,用以保证焊接过程中的温度稳定,即TWT法。TWT原理如图5所示。由图5可知,利用FSW焊接工具和被焊工件之间的热电特性差异,通过将焊接工具和被焊工件之间产生的热梯度转化为可测量的电压梯度,然后利用热电系数将测得的电压转化为温度,从而实现对温度的精准测量和控制。BACKER等[18]的试验结果表明,利用此温度控制系统进行焊接时,扎入和稳定焊接过程都近于系统所设定的温度,不受位置及工件几何形状等因素的影响,温度波动范围<10℃。此外,SILVA-MAGALHAES等[19]利用TWT方法成功实现了AA6092零件与46000高压气缸的FSW焊接,进一步证明了利用温度控制来实现FSW对高度复杂几何结构件的焊接能力。

图5 TWT原理

除了采用传感器测量的方式外,江苏科技大学张喆[20]利用BP神经网络将位移、旋转速度、焊接速度与前进方向温度建立相关性,实现焊接过程中的温度预测,并解决了温度延迟反馈的问题。该方法通过模糊控制器以及模型预测控制器建立FSW温度双闭环控制系统,输入设定温度并监测输入温度与实际温度的差值,利用执行机构处理该数据并输出调节搅拌工具转速变化的指令,完成对焊接温度的有效控制。该方法预测的温度误差及变化率小,温度跟踪性能较好,具有较高的执行率。

综上所述,提升FSW智能化控制水平是实现FSW智能化的关键。通过采用焊接力学,视觉及温度等控制手段,能够有效地提升焊接精度,增强FSW焊接过程的自适应能力,进一步拓展了FSW的应用范围。

3 搅拌摩擦焊大数据技术

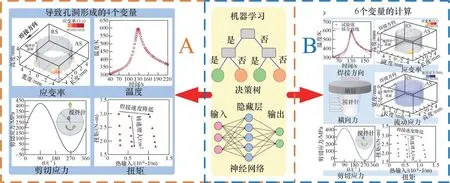

随着工业4.0和大数据时代的到来,将大数据及人工智能技术与FSW结合逐渐成为研究热点。将神经网络等机器学习技术与FSW进行结合,可实现焊接质量的精准预测,降低焊接工艺开发成本[21,22]。在上述领域,HARTL等[23]采用卷积神经网络(CNN)方法对6082-T6铝合金FSW焊缝表面质量进行了预测,该研究记录了包括力、主轴扭矩、焊接温度等9个不同变量对焊缝质量的影响。试验结果表明,CNN非常适合预测FSW的表面质量,预测精度可达 99.1%。DEHABADI等[24]用人工神经网络技术预测了AA6061铝合金FSW接头的显微硬度,通过真实数据与预测数据对比发现,平均误差为5%~7.5%,表明该方法可以节省大量的时间、材料及成本。OKUYUCU等[25]基于人工神经网络开发铝合金FSW工艺数据挖掘软件,用来预测焊接接头质量。软件输入端为焊接速度及工具转速,输出端为接头屈服强度、抗拉强度、断后伸长率和焊接接头显微硬度。其预测值和实际值误差率均<1%。此外,天津大学DU等[26,27]利用深度神经网络和决策树方式构建了机器学习模型,对FSW接头孔洞缺陷和搅拌工具使用寿命进行了研究。焊接孔洞缺陷预测模型(见图6中A部分)的输入端包括4种变量,分别为温度、应变率、扭矩和最大剪切应力,经过对数据的训练,最终孔洞缺陷预测分析的准确性可达96.6%[26]。焊接工具失效预测结构(见图6中B部分)采用温度、横向力、最大剪切应力、流动应力、应变率及扭矩等6个特征参量作为输入端对搅拌头失效进行预测。结果表明,上述特征参量在搅拌头失效分析中表现出较高的预测准确性,最高可达98%。6个特征参量对搅拌头破坏影响的重要性依次为最大剪切应力、流动应力、应变率、横向力、扭矩及峰值温度[27]。

图6 焊缝孔洞缺陷及焊具寿命预测计算模型[26,27]

SURYANARAYANAN等[28]开发了基于云计算的自动数控FSW模块。采集数据包括工具材料、工具几何形状、工具转速、焊接速度、轴向力和工具倾斜角度。该自动数控FSW模块包括一个专家系统,可以通过人工神经网络,遗传算法等方式在基于焊接效率和搅拌头寿命的基础上选取最佳焊接参数。

总之,通过与大数据及人工智能技术结合,可以极大地提高FSW工艺开发效率,降低制造成本。其中,基于深度神经网络的人工智能技术因其强大的多维非线性拟合和泛化能力,具有高效精准的显着优势。但这种方法对于数据量的依赖性较强,需要进行大量的工艺试验并进行整合训练,同时对现有的数据进行重复性试验,因此需要一定时间来进行数据的丰富与完善。

4 智能化焊接装备

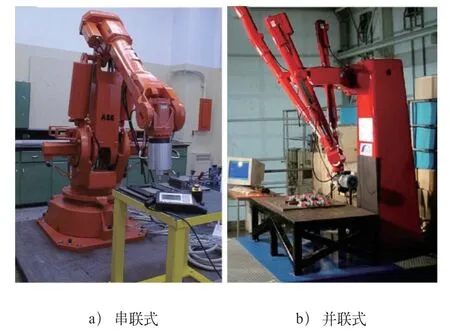

FSW设备是实现智能化FSW的关键,将工业机器人与FSW技术相结合,开发机器人搅拌摩擦焊高端装备是实现FSW智能化的必要手段。从1996年起,一些企业开始着手研发基于机器人的FSW技术,主要分为串联式和并联式两种机器人FSW设备,其中具有代表性的是美国的Tower Automotive以及德国的GKSS公司[29,30]。如图7a所示,Tower Automotive基于ABB IRB 6400机器人实现的串联式机器人FSW设备,由于研发较早,该设备的系统采用20世纪90年代早期计算机技术,致使控制系统响应较慢,并且FSW焊接过程中机器人所受到的扭矩是根据机器人6个电动机扭矩数值计算得出的,因此无法准确且迅速地计算出实际工作状态下的力,仅适用于3mm以下的薄板铝合金焊接。随着科学技术的进一步发展,该型号的机器人设备已经改进了计算机控制系统并开发出具有积分力测量功能的电主轴,现已逐步应用于工业生产中。然而,由于机器人刚度较差,复杂的焊接路径及厚板焊接仍然存在困难。GKSS公司考虑了机器人的刚度问题,采取Neos Tricept并联型号的机器人作为本体(见图7b)。与串联机器人相比,并联机器人结构强度高,变形小,可以承受更高的载荷及扭矩,但工作范围有限且成本较高,多用于实验室研究。

图7 机器人搅拌摩擦焊设备[30]

近年来,机器人FSW技术得到快速发展,KUKA、FANUC和欧宇航(EADS)等公司纷纷推出商业化机器人FSW设备。国内对于机器人FSW研究起步较晚,2014年,中航工业赛福斯特公司与KUKA公司联合开发了国内第一台机器人FSW设备,并在机器人搅拌摩擦焊工程化应用方面不断探索,为机器人搅拌摩擦焊在中国的发展奠定了基础[31]。随后,哈尔滨工业大学、北京工业大学等相关院所相继开展了机器人FSW的研究,使机器人FSW技术在国内迅速推广,但机器人刚度及稳定性问题依然有待提高[30]。基于此,广东省科学院中乌焊接技术研究所于2017年基于KUKA KR-Titan 1000型重载机器人自主开发了机器人FSW设备。如图8所示,该设备主要包括14个关键零部件,最大载荷可达1000kg,大幅度提高了工业焊接能力,最高可以实现13mm厚铝合金的稳定焊接[32]。此外,万洲焊接公司针对多工况作业及焊后铝屑堆积的问题,开发出了智能工具交换系统及自动修磨机器,相比于人工换刀及清屑,效率可提高20倍以上,可满足机械制造柔性化生产和应用多样化需求,提升焊接效率。

图8 重载机器人FSW系统[32]

总体来看,机器人FSW相对于传统FSW优势更为突出,设备研发日益成熟,在工程应用方面也取得了重大突破,但由于机器人的刚度较差,如何提升焊接稳定性及精度仍有待进一步研究。

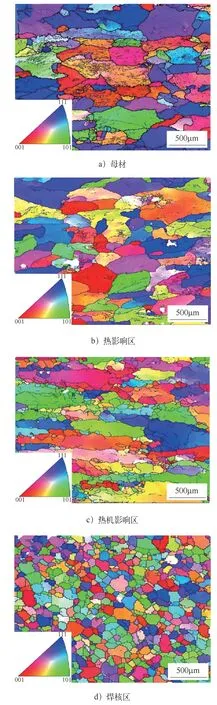

5 接头组织与力学性能

对焊后工件进行微观组织和力学性能的相关性分析,深入研究被焊工件的连接机理,对开发稳定的焊接工艺以及推动智能化搅拌摩擦焊技术的应用和发展具有重要意义。MAGALHÃES等[33]分别采用TWT及常规FSW方式对AA7075-T6铝合金进行搭接试验,试验在不同热导率的垫板上进行,焊缝横截面组织形貌如图9所示。由图9可看出,采用TWT温度控制方法焊接后,在不同热导率垫板上焊接的接头前进侧Hook线曲率均有一定程度的下降,其中,基于Cu垫板焊接的接头前进侧孔洞缺陷获得明显改善,这一现象表明,TWT温度控制对FSW的接头焊接质量具有积极作用。董春林等[9,34]采用恒压力控制模式对1561铝合金进行搅拌摩擦焊焊接试验,获得性能稳定的焊接接头,并建立了下压力与焊缝鱼鳞纹的特征关系,即搅拌头每转5圈,下压力经过一次完整的周期性振动。同时对焊接过程中的组织演变进行了深入分析,母材、热影响区、热机影响区及搅拌区的接头微观形貌如图10所示。从图10可看出,母材经过轧制后,晶粒内部存在大量亚结构组织,经过FSW加工后,在焊接热循环的作用下热影响区晶粒发生明显生长,晶粒内部亚结构逐渐消失,发生了回复现象,平均晶粒尺寸由母材的6.0μm长大至10.9μm(见图10b)。热机影响区晶粒在焊接热输入和机械搅拌的共同作用下沿一定方向拉长,其中部分组织发生了动态再结晶现象。搅拌区晶粒发生完全动态再结晶,组织形貌为细小的等轴晶,平均晶粒尺寸为4.0μm,晶粒内部亚结构较少(见图10d)。张炯等[35]基于ABB搅拌摩擦焊机器人对5mm厚AZ31B-H24镁合金进行环缝对接试验,获得了表面成形良好、无缺陷的焊缝,不同位置的接头强度均达到母材强度的97%以上。基于机器人控制系统的FSW可以实现高质量的镁合金环缝对接,能够有效地避免常规FSW过程中控制精度低、焊接参数难以实时调整的问题。FRATINI等[36,37]将神经网络与有限元模拟相结合,以应变、应变率、温度的局部数值作为输入端,平均晶粒尺寸作为输出端,来预测铝合金搅拌摩擦焊后的最终微观结构,进而与接头的力学性能建立相关性。平均晶粒尺寸的预测值与实际值对比如图11所示,表现出非常良好的一致性。

图9 不同垫板下的AA7075-T6铝合金搭接接头横截面形貌[33]

图10 接头微观形貌[34]

图11 平均晶粒度预测值与实际值对比[36]

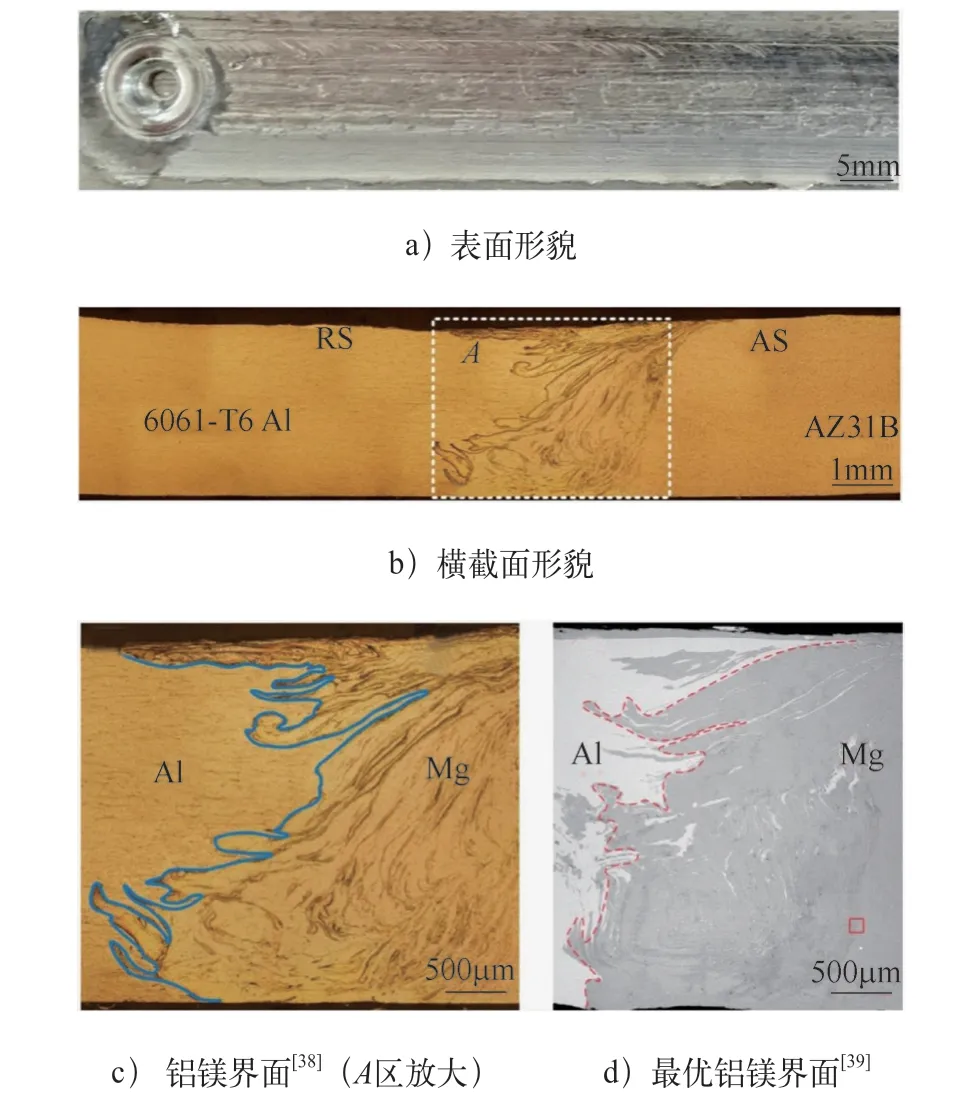

此外,沈阳航空航天大学HU和LIU等[38,39]利用神经网络优化了Al/Mg异种金属超声波辅助搅拌摩擦焊接工艺,接头最高强度可达160MPa。该研究中最优参数下获得的接头微观组织如图12所示。由图12可看出,基于神经网络优化后的焊接接头具有更复杂的材料流动特征,界面处材料混合更加充分,产生大量机械互锁结构,从而提高了接头的结合强度。

图12 最优参数下获得的接头微观组织

上述研究结果表明,通过智能化手段的运用,可以有效地控制FSW接头组织形态,使焊接过程更加稳定。此外,可极大地缩短焊接工艺的开发时间,在保证获得高质量焊接接头的同时节约生产成本,对推动FSW技术的工程化应用具有重要意义。

6 结束语

在制造业向智能化发展的趋势下,FSW技术从焊接过程感知及自适应控制、工艺开发智能决策及质量预测、焊接装备多自由度等方面快速发展,但仍需从以下几个方面进行深入研究。

1)FSW过程自适应控制手段主要涉及压力控制、焊缝轨迹控制、温度控制等方面,其中恒压力控制技术较为成熟并用于实际生产。然而,现有的控制过程大多采取单输出变量模式,多参量混合控制将是进一步提升焊接过程智能控制的关键。

2)将大数据技术成功应用于FSW工艺开发及质量预测。但是,目前的研究还限于特定的工况和焊接工艺,对于焊接质量及过程参量还缺乏统一的数字化标准,焊接数据数量还有待提升。

3)将工业机器人与FSW技术相结合,开发机器人搅拌摩擦焊高端装备是实现FSW智能化的必要手段,但仍需克服机器人刚度低的弱点,如何提升机器人FSW稳定性及精度是后续研究的重点。

4)通过智能化控制手段改善了焊接接头的结晶组织,减少焊接缺陷出现的概率,从而有效地提高焊接接头的力学性能。