汽车紧固件用SCM440球化退火工艺研究

2023-02-25张义为

王 杨,周 律,邓 伟,张义为

(1.南京钢铁股份有限公司,江苏 南京 210035; 2.宁波长华长盛汽车零部件有限公司,浙江 宁波 315300)

中碳钢CrMo常用于制造10.9~12.9级高强紧固件,主要以SCM435和SCM440为代表,被广泛应用于汽车、轨道交通、工程机械和桥梁等领域里。其中,SCM440主要用于制作12.9级螺栓,SCM435主要用于制作10.9级螺栓。一般来说,SCM435、SCM440在制作螺栓前,需要将原材料进行精线改制,以满足各种零件冷镦成型的需求。目前,针对不同零件所采用的精线改制工艺主要分为三种[1]:两球两拉(球化退火-拉拔-球化退火-拉拔)、一球两拉(拉拔-球化退火-拉拔)和一球一拉(球化退火-拉拔)。采用两球两拉和一球两拉工艺,精线球化效果较好,冷镦性能优良,适用范围较广;而对于一球一拉工艺,由于球化退火前缺少预变形工序,球化工艺不当很容易引发冷镦开裂。

目前,有关SCM435球化工艺的研究较多。田新中等[2]研究了原始组织及退火工艺对SCM435盘条退火行为的影响。南鹏飞等[3]采用两相区+亚温区球化退火工艺,研究亚温区不同保温温度和时间对SCM435球化效果的影响。王利[4]研究了球化退火组织对SCM435螺栓性能的影响。邱木生等[5]研究了双相区退火和亚温球化退火工艺对SCM435钢组织和力学性能影响,结果表明,采用亚温球化退火工艺能获得更好的综合性能,且最佳工艺为720 ℃保温5 h。程吉浩等[6]研究了不同热轧态组织对合金结构钢42CrMo球化率的影响,结果表明原始组织越接近平衡态,越不容易发生球化。

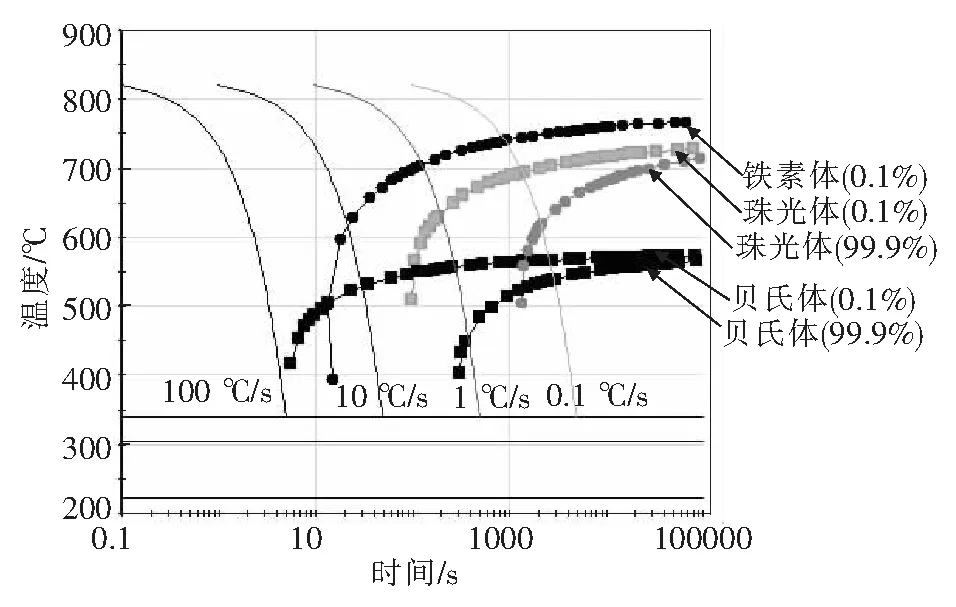

李凯等[7]测定了42CrMo钢连续冷却转变曲线,并采用DIL805L相变淬火膨胀仪测定各个相变点。杨伟光等[8]采用Gleeble-3800热模拟试验机绘制了42CrMo4钢连续冷却转变曲线,并借助热膨胀仪测定了各个相变点。本文采用JMatPro软件基于表1成分要求,模拟SCM440连续冷却转变曲线,如图1所示。由图1可知,SCM440相变点Ac1约742 ℃,Ac3约778 ℃。

图1 SCM440连续冷却转变曲线

1 实验材料与方法

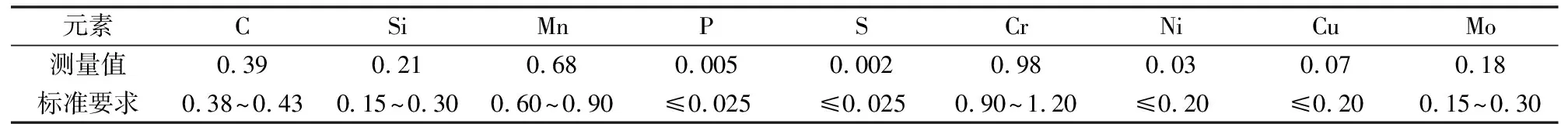

实验材料为某高速线材厂热轧态SCM440盘条,原材料化学成分见表1。

表1 SCM440盘条化学成分(质量分数,%)

本文以汽车紧固件用SCM440盘条为研究对象,研究了不同热轧态组织及球化退火工艺对球化效果的影响,以满足一球一拉工艺需求。为了研究不同球化退火工艺对SCM440球化效果的影响,制定试验方案见表2。

表2 球化退火工艺

2 结果与讨论

2.1 金相组织观察

采用蔡司显微镜对SCM440金相组织进行观察,研究不同原始组织对球化效果的影响,如图2、图3所示。

热轧态组织为贝氏体型时,试样组织主要为贝氏体,含有少量铁素体+珠光体+马氏体,如图2(a)所示。球化退火后试样的球化组织如图2(b)~2(f)所示。图2(b)、2(c)为亚温区球化退火,组织为铁素体+颗粒状渗碳体+少量短棒状渗碳体,随着保温时间的延长,短棒状渗碳体进一步减少,颗粒状渗碳体分布更加弥散、均匀。图2(d)、2(e)、2(f)为两相区+亚温区球化退火组织,随着两相区保温时间的延长,片层状和短棒状渗碳体逐渐减少,颗粒状渗碳体数量增加;随着亚温区保温时间的延长,短棒状渗碳体进一步减少且颗粒状渗碳体分布更加弥散、均匀。因此,采用球化退火工艺Ⅴ,试样的球化组织最佳。

(a)热轧态;(b)工艺Ⅰ;(c)工艺Ⅱ;(d)工艺Ⅲ;(e)工艺Ⅳ;(f)工艺Ⅴ

热轧态组织为铁素体+珠光体时,组织为铁素体+珠光体,如图3(a)所示。球化退火后试样的球化组织如图3(b)~3(f)所示。图3(b)、3(c)为亚温区球化退火,组织为铁素体+颗粒状渗碳体+短棒状渗碳体,随着保温时间的延长,短棒状渗碳体进一步减少。图3(d)、3(e)、3(f)为两相区+亚温区球化退火组织,随着两相区保温时间的延长,片层状和短棒状渗碳体逐渐减少,颗粒状渗碳体数量增加;随着亚温区保温时间的延长,短棒状渗碳体进一步减少且颗粒状渗碳体分布更加弥散、均匀。因此,采用球化退火工艺Ⅴ,试样的球化组织最佳。

(a)热轧态;(b)工艺Ⅰ;(c)工艺Ⅱ;(d)工艺Ⅲ;(e)工艺Ⅳ;(f)工艺Ⅴ

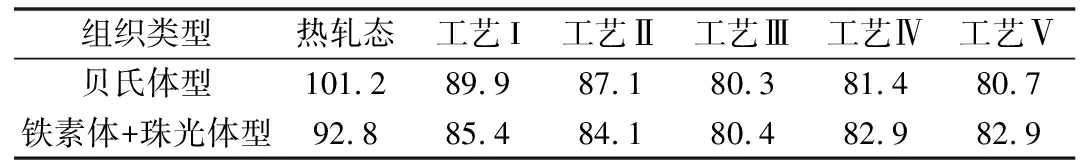

2.2 硬度分析

为进一步评估不同球化退火工艺对SCM440球化效果的影响,采用洛氏硬度计进行硬度测试,结果见表3。由表3可知,针对贝氏体型热轧态组织,采用亚温区球化退火后硬度整体较高,随着保温时间的延长,硬度呈现下降趋势;采用两相区+亚温区球化退火后,硬度明显低于亚温区球化退火,且随着保温时间的延长,硬度呈先升高后降低的趋势。针对铁素体+珠光体型热轧态组织,采用亚温区球化退火后硬度整体较高;采用两相区+亚温区球化退火后,硬度低于亚温区球化退火,且随着保温时间的延长,硬度呈现出先升高后趋于平缓的趋势。试样硬度主要与渗碳体数量有关,采用球化退火工艺Ⅲ,试样硬度最低,其次为球化退火工艺Ⅴ。

表3 球化退火前后硬度(HRB)

综上所述,针对不同热轧态组织状态的SCM440,采用球化退火工艺Ⅴ更有助于冷镦性能的提升,解决零件冷镦开裂问题。

3 验证试验

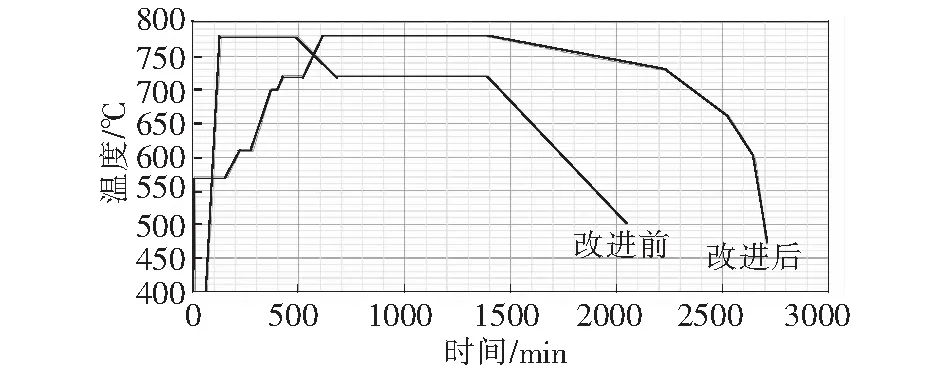

采用6 ℃/min随炉加热至760 ℃保温6 h,20 ℃/h随炉降温至720 ℃保温12 h,20 ℃/h随炉降温至500 ℃,出炉空冷工艺,对SCM440盘条进行球化退火,不仅解决了因球化组织不良引起的冷镦开裂问题,还缩短了球化退火时间约11 h,如图4所示。

图4 球化工艺改进前后

4 结论

针对中碳SCM440钢,通过研究不同热轧态组织及球化退火工艺对球化效果的影响,结论如下:

1)采用两相区+亚温区球化退火工艺,SCM440钢的球化效果更好;

2)与铁素体+珠光体热轧态组织相比,贝氏体型热轧态组织状态的SCM440球化效果更好;

3)SCM440钢的最佳球化工艺为6 ℃/min随炉加热至760 ℃保温6 h,20 ℃/h随炉降温至720 ℃保温12 h,20 ℃/h随炉降温至500 ℃,出炉空冷;

4)采用最佳球化退火工艺不仅可解决一球一拉精线改制后零件冷镦开裂问题,还可大幅缩短球化退火时间。