MnS夹杂物引起16Mn锻件白点缺陷的原因分析

2023-02-25师虎军石永祥王丽娜

师虎军,史 伟,杨 莉,石永祥,王丽娜

(1.兰州兰石集团有限公司铸锻分公司,甘肃 兰州 730314; 2.兰州兰石检测技术有限公司,甘肃 兰州 730314; 3.甘肃省机械装备材料表征与安全评价工程研究中心,甘肃 兰州 730314; 4.兰州兰石重型装备股份有限公司,甘肃 兰州 730314; 5.兰州交通大学材料科学与工程学院,甘肃 兰州 730070)

冶炼和浇注过程中氢在钢液中的溶解度随温度下降而降低,部分过饱和而应该析出的氢不能及时析出产生的缺陷称作白点[1-3]。白点缺陷是钢材中一种非常致命的缺陷,一旦出现就会造成产品报废[4-5]。随着冶炼工艺的发展,白点缺陷的成因、控制已相对成熟,通过成分控制、析氢处理等手段,白点缺陷得到了有效控制。

在生产中发现某批次16Mn筒体锻件中化学成分符合标准要求,钢锭经过析氢处理,在锻造后探伤发现密集型缺陷,解剖分析为MnS夹杂物引起的白点缺陷。本文对MnS夹杂物造成白点缺陷的原因进行分析,探讨其形成机理,并提出控制措施,以期为生产提供指导。

1 试验材料和方法

1.1 试验材料

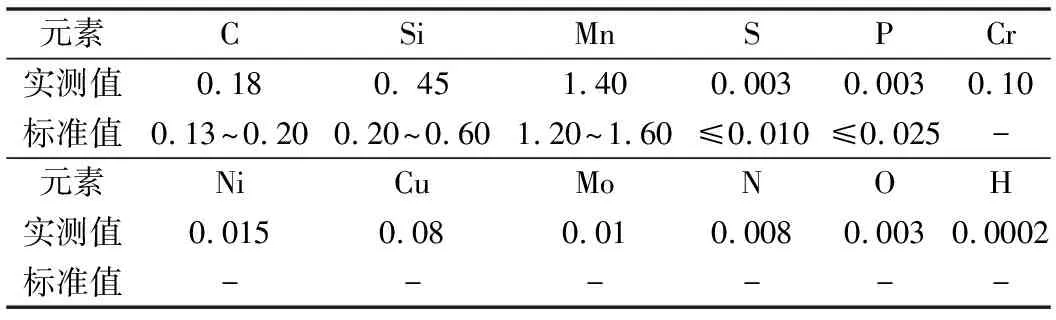

研究对象为16Mn筒体锻件,锻造前经加热、镦粗、冲孔、拔长至壁厚为120 mm,锻件始锻温度为1240 ℃,保温3 h,机加工表面时经UT检测,发现16Mn筒体多处存在密集性缺陷,密集性缺陷深度超出标准NB/T 47008—2017《承压设备用碳素钢和合金钢锻件》中表4的规定,该筒体锻件不合格。取样进行化学成分分析见表1,成分符合标准NB/T 47008—2017《承压设备用碳素钢和合金钢锻件》中对16Mn材质的要求,其中H元素含量未见明显异常,见表1。

表1 16Mn锻件化学分析(质量分数,%)

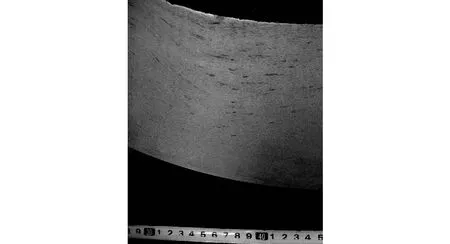

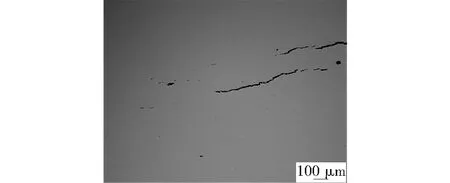

1.2 宏观检验

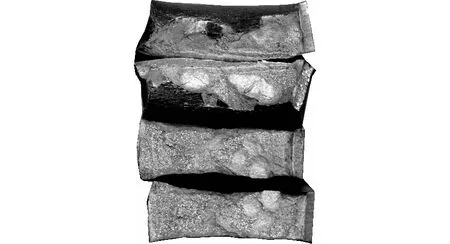

在16Mn锻件的密集型缺陷处取样进行低倍组织观察,弧形锻面的内壁至T/2范围内发现多处存在疏松和小裂纹,小裂纹几乎和锻造方向平行,如图1所示。放大观察到小裂口两端稍尖、略呈锯齿状。在密集型缺陷处纵向取样进行弯曲试验,发现断口存在明显白点缺陷特征[5],如图2所示。

图1 缺陷处宏观组织

图2 白点缺陷

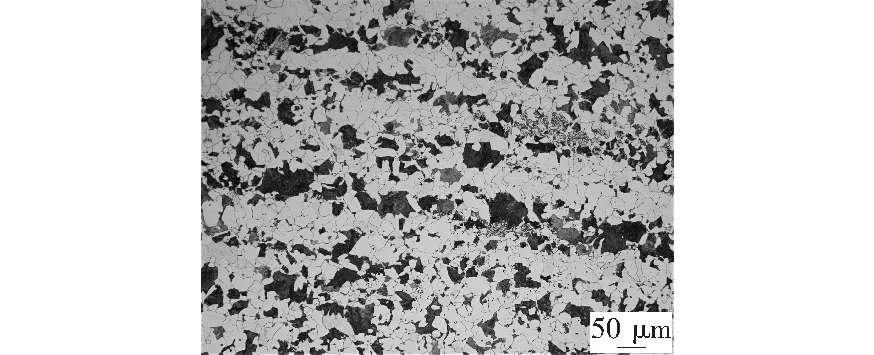

1.3 金相检验

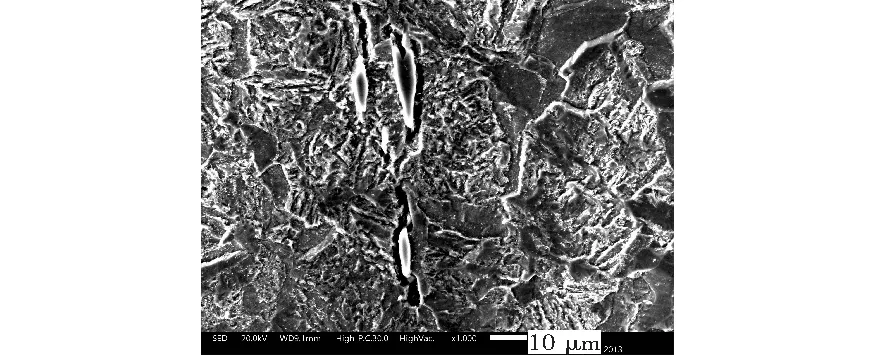

抛光态裂纹局部形貌如图3所示,裂纹呈锯齿状发纹,与白点缺陷形态一致。裂纹附近有较多的灰色夹杂物和疏松,近裂纹处非金属夹杂物检测结果为:A 1.5,B 0.5,C 0.5,D 1.0,Ds 0.5,显微组织为贝氏体+少量铁素体,裂纹两侧未发现脱碳现象,如图4所示。裂纹两侧显微组织具有一定连续性,表明开裂发生在最终热处理后。图5为远离裂纹处的显微组织,为铁素体+珠光体+少量贝氏体,非金属夹杂物检测结果为:A 0.5,B 0.5,C 0.5,D 1.0,Ds 0.5。采用扫描电子显微镜观察夹杂物处的显微组织,如图6所示。存在长条状的MnS夹杂物,微裂纹走向与MnS长度方向一致,且MnS夹杂物尖端与基体存在一定的空隙。

图3 裂纹抛光态形貌

图4 裂纹两侧显微组织

图5 远离裂纹处显微组织

图6 夹杂物SEM

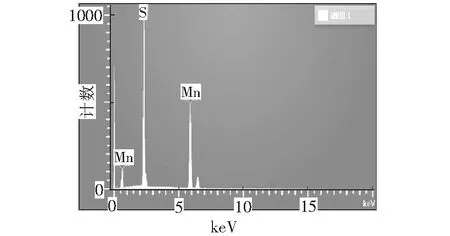

1.4 能谱分析

对显微组织中存在的夹杂物进行能谱点分析,如图7所示,夹杂物成分为S和Mn元素,其中S元素相对含量为36.11%,Mn元素相对含量为63.89,夹杂物为MnS,与金相检验结果一致。

图7 夹杂物能谱分析结果

2 分析与讨论

2.1 结果分析

化学成分分析结果表明:16Mn筒体锻件的化学成分符合标准NB/T 47008—2017《承压设备用碳素钢和合金钢锻件》中对16Mn材质的要求,S、Mn和H元素含量未见异常。宏观检测发现缺陷处有许多细小的裂纹,呈锯齿状,裂纹两侧未发现脱碳和过热现象,裂纹穿晶扩展,具有明显冷裂纹特征[6],显微组织为贝氏体+少量铁素体,周围存在灰色的MnS夹杂物,与能谱分析结果一致。远离裂纹处的显微组织为铁素体+珠光体+少量贝氏体。扫描电子显微镜观察微小裂纹沿着MnS的方向形成,MnS夹杂物尖端与基体存在一定的空隙。能谱分析结果与金相检验结果一致,可以确定产生的密集型缺陷为白点缺陷[7-8]。

2.2 MnS夹杂物形成原因

如果冶炼工艺得当,16Mn材质锻件中MnS夹杂物级别应该控制在0.5级之内,S和Mn应该以固溶原子的形式或细小、弥散分布的夹杂物形态存在,而不是长条状的MnS夹杂物。如果在铸造过程中,浇铸温度过高、钢液凝固速度过慢、产生铸坯偏析等情况,就会有足够长的时间使得元素发生扩散、聚集,导致MnS夹杂物形核、长大,故而在钢中形成较大尺寸的MnS夹杂物。

2.3 白点缺陷形成原因

铸造形成的MnS夹杂物为颗粒状或圆形,在锻造时由于硫化物具有塑性,在受力情况下能伸长生成条状夹杂物,而MnS夹杂物尖端一般会与基体形成一定的空隙,即使钢中的H原子含量比较低,但是此时的硫化物作为弱捕H剂将更多氢元素逐渐积集在夹杂物的尖端,形成巨大的局部压力。由于该处形成的空隙较为尖锐,则容易形成应力源造成应力集中,导致微观空隙发展成内部裂纹,最终在锻造后产生白点缺陷[9],使锻件报废。

2.4 预防措施

由于该白点缺陷的产生与MnS夹杂物的存在密切相关,采用调整化学成分、消氢处理等方式并不能避免缺陷的产生。应当严格控制冶炼工艺,采用适宜的浇铸温度、避免铸坯偏析、凝固过程控制等措施降低夹杂物含量或偏析程度,使S和Mn以固溶原子的形式存在,或者使MnS夹杂物尺寸细小、均匀弥散分布在钢中[10-12],避免成为大尺寸的MnS夹杂物,从而避免白点缺陷的产生。

3 结论

在冶炼过程中由于冶炼工艺控制不当,形成大量MnS夹杂物,锻造后MnS作为弱捕H剂使得钢中少量氢原子在其尖端空隙处聚集,形成巨大的局部压力;另外,MnS夹杂物与基体间空隙较为尖锐,造成应力集中,导致微观孔隙发展在钢材内部形成裂纹。因此,以MnS夹杂物尖端为裂纹源,会导致白点缺陷的产生。