美标SAE1215圆钢表面开裂原因分析

2023-02-25黄铸铭周成宏廖子东叶德新刘年富

黄铸铭,周成宏,廖子东,叶德新,刘年富

(宝武杰富意特殊钢有限公司,广东 韶关 512123)

易切削钢是在钢中添加易切削元素,以改善切削性能,降低刀具损耗[1]。按添加易切削元素可分为硫系、铅系、钙系、碲系、硒系、钛系及复合易切削钢等,其中硫系易切削钢占比90%以上,是目前使用量最大的系列[2]。美标SAE1215钢属于低碳高硫易切削钢,以其良好的易加工性和环保性,广泛应用于汽车、通用机械等行业[3]。现某钢厂美标SAE1215棒材的生产工艺流程为120t BOF→LF→320 mm×425 mm大方坯→加热→除鳞→轧制→矫直→探伤→包装→成品入库。2021年7月份在某钢厂大棒线生产时发现SAE1215成品圆钢表面存在大量通条开裂现象(见图1),经表面漏磁探伤检测(标准≤0.2 mm)合格率为零(见表1),造成批量报废,造成较大经济损失。为查明原因并防止此类问题再次发生, 对存在圆钢开裂的样品取样进行分析研究,并提出改善措施。

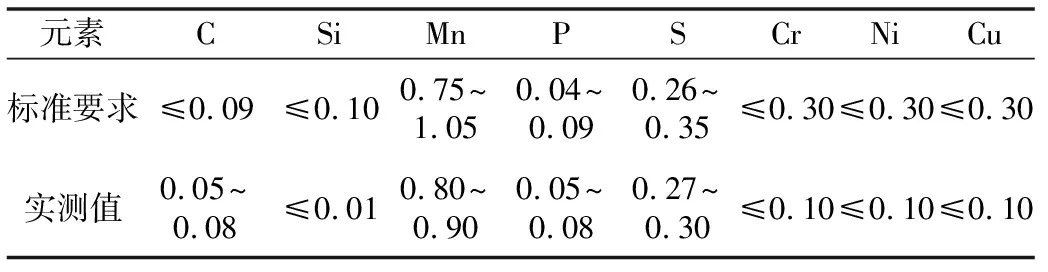

表1 化学成分分析结果(质量分数,%)

图1 圆钢表面宏观形貌

表1 SAE1215圆钢探伤合格率统计表(%)

1 检测过程及结果

1.1 宏观形貌观察

从SAE1215圆钢表面探伤不合格位置截取一段长度300 mm试样,酸洗后观察试样表面宏观形貌,如图1所示。圆钢表面存在多条裂纹,长短不一,部分裂纹分叉形成三角形沟槽。

1.2 化学成分分析

采用OBLFQSN750-Ⅱ直读光谱仪对开裂的试样进行光谱成分分析,化学成分分析结果见表 2。SAE1215圆钢化学成分符合协议标准的技术要求。

1.3 显微组织观察

将试样沿开裂位置横向剖开,用标准方法研磨抛光后采用Zess光学显微镜观察,试样横向显微组织如图2所示。由图2可知,裂纹深度接近2 mm,由试样表面呈斜V型角向基体内部延伸,整体呈现两头粗中间细的形态;裂缝中有大量灰色物质,附近有明显内氧化质点,周围基体组织中分布大量细小的点状夹杂物。经4%硝酸酒精腐蚀后,观察裂纹附近脱碳不明显,基体组织为铁素体+极少量珠光体。

图2 开裂处横向显微组织

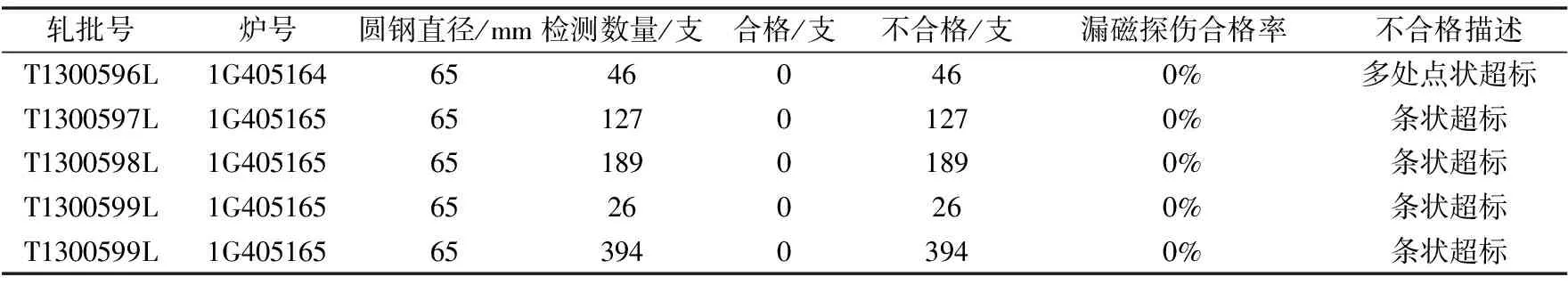

为进一步确认裂缝中灰色物质的成分,试样经超声波清洗后采用Zess 扫描电子显微镜(EVO18)进行观察,并结合能谱分析仪(EDS)对微区成分进行分析,结果如图3所示。由图3可知,裂缝中灰色物质主要含O、Fe元素,是氧化铁的成分,未发现其他异常物质;周围基体组织中分布的点状夹杂物为MnS。由于SAE1215钢属于低碳高硫易切削钢,硫含量高,硫化物主要以MnS 形式存在于钢中,硫化物呈球状或纺锤状均匀分布,有利于改善切削加工性能[4]。

图3 试样SEM形貌及EDS能谱图

1.4 连铸坯表面观察与分析

为进一步验证开裂炉次的连铸坯表面质量情况,对库存该炉次剩余连铸坯截取两段长度400 mm的试样,参考标准GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》采用冷酸浸蚀法对连铸坯表面进行酸洗,以达到去除表面氧化铁皮的目的。发现连铸坯表面存在密集气孔,经测量深度在4 mm以上,如图4所示。根据SAE1215棒材的生产工艺,连铸坯在轧制前还要经过加热炉高温加热和除鳞工序,加热温度为1180~1200 ℃,加热时间为240~300 min,除鳞水压力≥23 MPa,高温长时间加热会在连铸坯表面形成一层厚的氧化铁皮,并经高压水除鳞后除去。但该连铸坯表面气孔是否在加热过程中被氧化烧损后除去,还需要进一步验证。

图4 连铸坯酸洗后表面宏观形貌

1.5 轧制试验

为进一步验证加热和除鳞能否把连铸坯表面气孔除去,在某钢厂大棒线开展轧制试验。开裂炉次的剩余连铸坯经加热炉加热和高压水除鳞后,在连轧机组前剔除,待冷却至室温后,检查连铸坯表面,发现表面气孔未消除,如图5所示。随后再次将该剔除的连铸坯重新入炉加热轧制成圆钢,圆钢表面探伤合格率为零,存在肉眼可见的开放性裂纹。将裂纹试样沿横向切开,采用金相显微镜观察裂纹深度接近2 mm,裂缝中有大量灰色物质,附近有明显内氧化质点,与前述1.3中的裂纹分析结果一致,如图6所示。

图5 连铸坯加热除鳞后宏观形貌

图6 圆钢表面裂纹形貌

2 原因分析与讨论

化学成分分析结果表明,该SAE1215圆钢的化学成分符合标准要求,化学成分无异常。

显微组织观察和能谱分析结果表明,裂纹深度接近2 mm,组织为铁素体+极少量珠光体;裂缝两侧未见明显脱碳和异常组织,裂缝内灰色物质为氧化铁,裂纹两侧组织有明显内氧化质点,内氧化质点是高温下缺陷中氧化铁前沿氧扩散析出的结果[5]。文献研究表明:SAE1215钢属低碳高硫易切削钢,由于其高氧、高硫、高磷的成分特性,钢水表面张力低、钢渣难分离,易引起连铸坯表面产生皮下气泡、夹渣、深振痕等缺陷[6]。连铸坯缺陷经加热炉高温长时间加热后,缺陷附近组织经高温氧化后会产生氧化质点,说明圆钢裂纹可能来源于连铸坯上的原始缺陷。通过对开裂炉次剩余连铸坯表面酸洗分析,发现该炉次连铸坯表面存在密集气孔,深度在4 mm以上,未发现夹渣、深振痕等表面缺陷。通过轧制试验研究发现高压水除鳞后连铸坯表面气孔无法消除,在轧制成圆钢后,表面探伤合格率为零,存在肉眼可见的开放性裂纹,说明连铸坯表面气孔是引起轧制后圆钢表面开裂的主要原因。

3 改进措施

1)控制精炼过程氧含量,减少钢水中气泡的产生;

2)采用低碳高硫易切削钢专用保护渣,提高透气性,有利于气体的排出,降低表面缺陷风险;

3)控制结晶器电磁搅拌电流,保持结晶器内钢水搅拌强度,促进C和O结合反应产生气泡并及时上浮去除;

通过以上改进措施,特别是对钢水中氧含量的控制,连铸坯表面气孔明显减少,成品圆钢表面探伤合格率达到93%~97%。