调质热处理中Q960钢喷丸后表面氧化层形成的研究

2023-02-25李国仓秦金柱刘怡私熊维亮

李国仓,秦金柱,梁 亮,刘怡私,熊维亮,李 会,吴 腾,吴 润

(1.湖南华菱涟源钢铁有限公司,湖南 娄底 417009; 2.武汉科技大学材料与冶金学院,湖北 武汉 430081)

高强钢在基础建筑、工程机械、交通运输、石油管线、桥梁和船舶等产业中广泛应用[1]。相比于传统的普碳钢,高强钢可极大限度地降低结构件的整体质量,对运动结构件能减轻重量,故既能减少材耗而缓解资源压力,也能节省能源。据研究报道,每减轻汽车10%的重量,就能减少8%的耗油量和4%的尾气污染量[2-3]。为达到强韧配合[1-3],许多钢要采取调质热处理。钢经过热轧后表面会产生大量的氧化铁皮,调质热处理前多采用喷丸清理表面,而表面氧化铁皮对钢的最终质量有决定性影响[4]。因此,本文研究调质热处理中喷丸后表面氧化铁皮形成的规律,为指导生产提供理论基础。

1 实验过程与方法

实验材料为960 MPa级调质热处理钢,其化学成分见表1,为微合金钢并加入0.5%Cr。钢板热轧后进行喷丸,分别截取喷丸后表面氧化皮有残留的1#试样和表面无氧化铁皮的2#试样,进行870 ℃淬火+580 ℃回火的调质热处理,试样尺寸为30 mm×30 mm×6 mm。

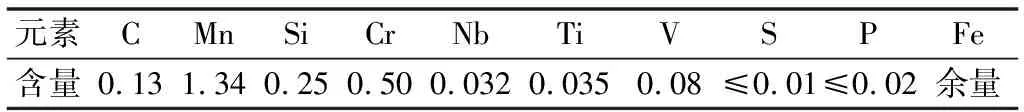

表1 实验钢的主要化学成分(质量分数,%)

加热淬水或淬油均导致试样表面氧化皮脱落,因此淬火冷却选择强风冷却。然后对热处理后的试样进行镶嵌、打磨和抛光,再用2%的盐酸酒精溶液腐蚀抛光面,并进行金相、SEM和EBSD分析(Nova nano 400)。采用EPMA(MPMA8085G,电压15 kV,束流50 nA,束斑尺寸0.25 μm)、EBSD(电压20 kV,电流13 nA,步长0.065 μm)和XRD(Smartlab SE,电压45 kV,管电流30 mA)进行氧化皮的组织与相分析。

2 实验结果与讨论分析

2.1 热处理过程中表面氧化铁皮的形成

2.1.1表面氧化物的组成

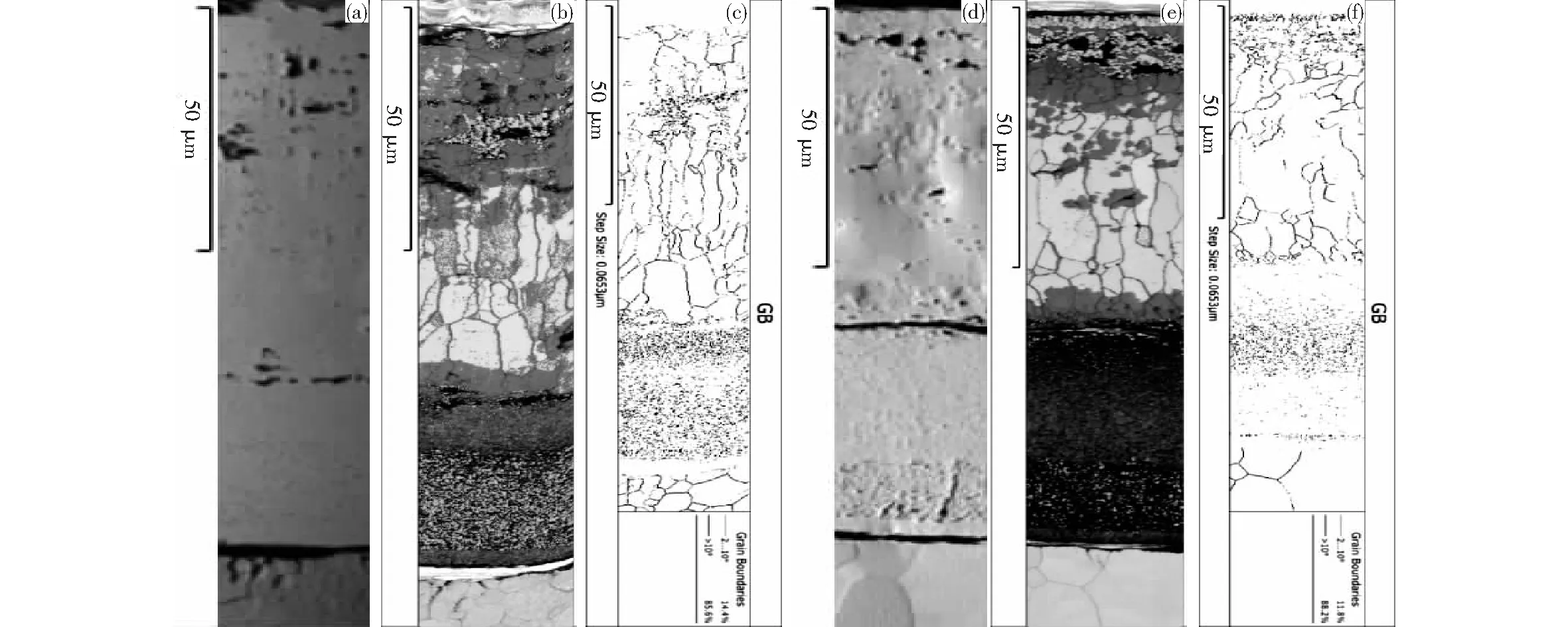

图1为试样热处理前后截面氧化层的组织。热处理前,1#试样基体上有一层平均尺寸为1.16 μm的氧化铁皮残留,2#试样表面无氧化铁皮,基体也较平整,如图1(a)和1(b)所示。在SEM观察中背散射模式下,氧化铁皮最外层的α-Fe2O3忖度较暗,次外层Fe3O4多凸起,中间层Fe1-yO比较疏松而多被抛光腐蚀下凹,后者衬度在背散射电子像中要略微发亮。试样经过淬火加热和冷却的截面氧化物如图1(c)和1(d)所示,均为4层结构:最外层为不完整的α-Fe2O3层和少量Fe3O4、次表面层为Fe3O4、中间层为Fe1-xO和紧邻基体富Cr氧化层(紧邻层)。调质处理后,试样的截面氧化物如图1(e)和1(f)所示,均为4层结构,但1#试样的中间层小块状先共析Fe3O4少于2#试样,2#试样中间层中的白色颗粒状为共析组织(Fe3O4+α-Fe)中的α-Fe。

图2(a)和2(d)分别为1#、2#试样氧化铁皮的背散射电子像,下方为基体,氧化皮厚约100 μm。图2(b)和2(e)分别为1#、2#试样氧化铁皮的EBSD分析结果,两个试样最外层为Fe2O3氧化层,次外层主要为Fe3O4和少量α-Fe2O3,中间层主要为FeO相和混合有少量Fe3O4相与α-Fe相,靠近基体的紧邻层为富Cr氧化物,可能是Cr2O3氧化物。

图2(c)和2(f)分别为1#、2#试样氧化铁皮的EBSD晶界分析结果,试样氧化层中大角度晶界占85%以上,小角度晶界占比很小,氧化铁皮最外层的α-Fe2O3晶粒尺寸相对较小,晶粒直径均小于5 μm;中间层的Fe1-yO是一层极为粗大的柱状晶;紧邻层晶粒极为细小,尺寸为1~3 μm。次外层Fe3O4层与中间层FeO相邻,且在同一个晶粒内,因此可以发现Fe3O4是从FeO层生长出来的。1#试样各种氧化物的晶粒均大于2#试样。在淬火加热后和回火后的两个冷却过程中,表面氧化物中间层Fe1-yO析出小块状先共析Fe3O4,2#试样中小块状先共析Fe3O4较多[6-7],如图1(e)和1(f)所示,但2#试样的中间层还有共析组织Fe3O4+α-Fe[5]。

(a)1#试样背散射电子像;(b)1#试样EBSD相;(c)1#试样晶粒尺寸;(d)2#试样背散射电子像;(e)2#试样EBSD相;(f)2#试样晶粒尺寸

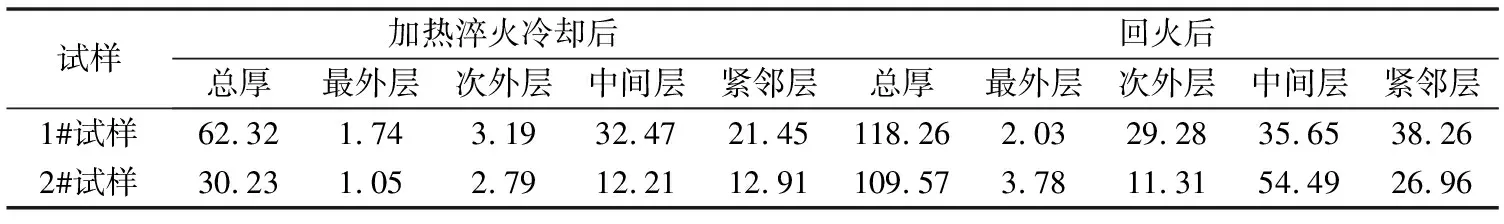

1#、2#试样氧化铁皮的总厚度和各层厚度平均值见表2。由表2可知,1#试样的总厚度要大于2#试样;经高温回火后氧化铁皮厚度增加,其中2#试样的中间层厚度增加明显,1#试样的次外层厚度增加较2#试样的多,两个试样的紧邻层均增加10 μm以上。

表2 钢表面氧化皮层厚度(μm)

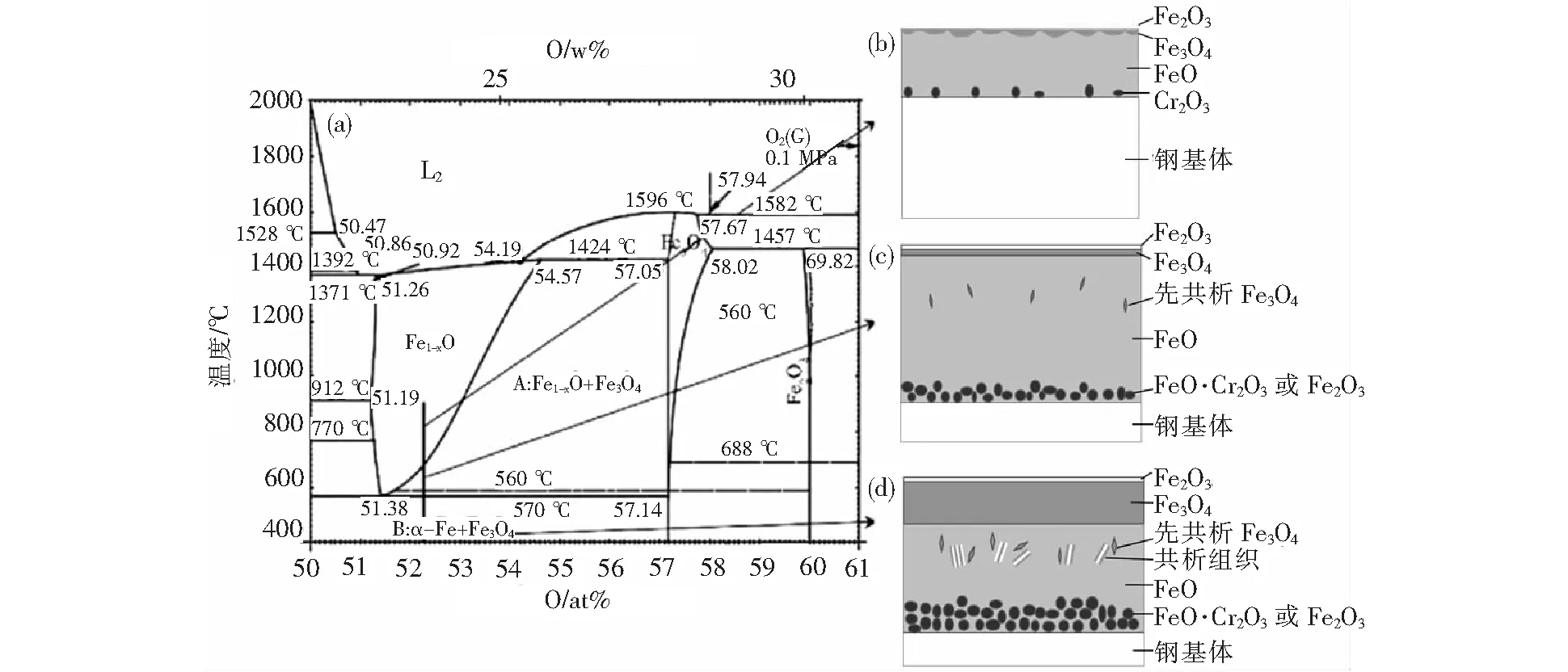

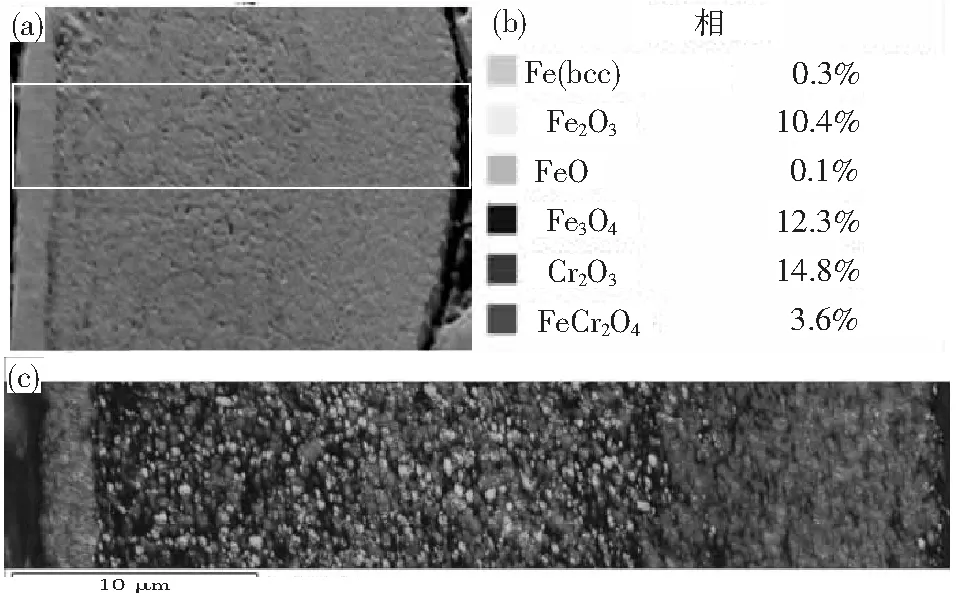

2.1.2淬火冷却中氧化层的相变与组织

FeO是阳离子不足的P型半导氧化物,常记作Fe1-xO(0.04 冷却使表面氧化层进入Fe1-xO+Fe3O4两相区,靠近Fe3O4侧Fe1-xO的氧含量相对较高。随着温度下降,导致Fe1-xO中氧逐渐达到过饱和状态,致使在 Fe1-xO/Fe3O4界面上析出小块状的先共析Fe3O4,反应为:3FeO+O=Fe3O4;同时环境中氧渗入次表面层,次表面Fe3O4开始密集形成,如图3(c)所示,中间层先共析Fe3O4的析出使富氧的Fe1-xO区域出现富铁区,此时将中间层记为 Fe1-yO(x>y)。 冷却到共析反应温度时,次表面密集氧化层Fe3O4阻断表面氧离子扩散渗入,而Fe1-yO层氧离子向内渗入继续氧化基体,Fe1-yO层中富铁区增加,并产生共析核心α-Fe,而临近富氧区[8]产生Fe3O4核心,发生共析反应:FeO=Fe3O4+α-Fe,形成共析组织Fe3O4+Fe,如图3(d)所示。共析反应结束后冷却至室温,表面发生反应:4Fe3O4+O2=6Fe2O3,最外层Fe2O3也在热处理过程中增厚。 图3 Fe-O二元相图(a)及加热(b)、保温(c)和冷却(d)阶段氧化层的形成示意[7] 喷丸除了将大部分氧化铁皮剥离外,对钢热处理后氧化层中相变与组织有决定性影响,喷丸对残余氧化层和基体有强烈形变,残余氧化层因形变而产生裂纹,在随后加热氧化过程中对1#试样的基体没有保护作用,残留的氧化铁皮与新生长的氧化铁皮混合在一起(见图2(b)),使1#试样中FeO和Fe3O4相混合在一起,而2#试样没有。喷丸使钢基体聚集大量位错和亚晶界,加速铁原子或离子扩散,所以中间层FeO增厚较多,1#试样最外层和次外层是在原有形变的氧化层上增加,所以比2#试样要厚。Fe离子的扩散加快,导致1#试样中间层中富氧区减少和先共析Fe3O4少。形变导致氧化皮形核数目增加,氧化层中晶界与相界增多,当试样冷却至570 ℃以下,次表面氧化层Fe3O4的界面多而使表面氧继续扩散渗入,中间层Fe1-yO层难出现富铁区域,从而难产生领先相α-Fe而不发生共析反应。 2.1.3回火冷却中氧化层的相变与组织 经过淬火和高温回火后,两种试样的氧化层总厚度接近,1#试样次表面层Fe3O4厚度由3.19 μm增加到29.28 μm,中间层Fe1-yO几乎没有增加。1#试样次表面层是在形变氧化层上形成,其晶界多,在580 ℃回火加热中空气容易进入,使次表面层Fe3O4厚度增加,阻止氧扩散进入中间层。2#试样次表面层中晶界少,回火加热中氧扩散进入量少,从而厚度增加不大;较薄次表面层使氧扩散进入中间层,导致中间层厚度由12.21 μm增加至54.49 μm。两个试样的紧邻层在热处理过程中一直在增加,应该是Fe1-yO中间层的氧对基体氧化结果。 采用EDS和EPMA对试样的紧邻层进行分析,发现紧邻层Cr含量较高,Cr在该层中近中间层Fe1-yO的界面处或近基体界面处富集,分布不均匀。图6(a)中白框为EBSD分析区域,含有α-Fe2O3、FeO、Fe3O4、Cr2O3和FeO·Cr2O3相。富集区域有FeO·Cr2O3颗粒,也有Fe3O4或(Fe,Cr)3O4颗粒。Cr2O3颗粒均匀分布整层,有少量FeO或Fe2O3颗粒。 Cr元素的金属活性大于Fe元素,Cr在热处理过程表面与氧先形成Cr2O3氧化物,随后与FeO进一步反应生成含尖晶石结构FeO·Cr2O3氧化物,这层氧化物不完整致密,Fe或O可扩散通过,所以在热处理中Fe向外扩散形成中间层Fe1-xO;氧扩散入内继续氧化增厚紧邻层。同时基体中固溶Cr原子扩散到与紧邻层的界面,反应形成Cr2O3、FeO·Cr2O33或(Fe,Cr)3O4,造成Cr富集在两界面上。 图4 (a)氧化铁皮中紧邻层的背散射电子像和(b)EBSD相标定的类型与(c)相分布 1)Q960钢热处理后氧化铁皮最外层为α-Fe2O3层,次外层为Fe3O4,中间层为Fe1-yO相,紧邻基体含有尖晶石结构Cr2O3和FeO·Cr2O氧化层。次外层与中间层处于一个晶粒内,Fe3O4从中间层中析出生长。热处理使表面有氧化皮的中间层生长增厚最多。 2)氧化皮冷却相变主要发生在中间层,喷丸使表面最外层残留的氧化铁皮发生形变,并使晶体缺陷增加,加快了铁与氧的扩散,减缓了热处理后氧化皮中先共析和共析反应,其中间层中小块状先共析Fe3O4少和无共析组织。 3)紧邻层Cr元素富集在该层的两近界面处,即中间层与基体的界面,多为FeO·Cr2O3颗粒,也有(Fe,Cr)3O4颗粒,Cr2O3颗粒均匀分布整层。含Cr氧化物没形成完整氧化层,热处理过程中Fe向外扩散形成中间层Fe1-xO,氧元素向内通过继续氧化增厚紧邻层,基体中Cr扩散至紧邻层界面发生氧化。

2.2 紧邻基体氧化层的组织与形成

3 结论