基于灰色关联分析的轧制差厚板盒形件充液拉深成形工艺参数多目标优化

2023-02-24张华伟王永喆吴佳璐

张华伟,王永喆,吴佳璐

基于灰色关联分析的轧制差厚板盒形件充液拉深成形工艺参数多目标优化

张华伟1,王永喆2,吴佳璐1

(1.广东石油化工学院 机电工程学院,广东 茂名 525000;2.东北大学 机械工程与自动化学院,沈阳 110819)

将充液拉深工艺引入轧制差厚板零件的成形,为了进一步掌握差厚板的充液拉深成形性能,对差厚板盒形件充液拉深成形过程进行研究。通过理论推导获取临界液池压力公式,在此基础上运用数值模拟方法分析液池压力比对差厚板厚度减薄率和厚度过渡区移动量的影响,采用正交试验和灰色关联分析获取成形参数对差厚板盒形件成形性能的影响规律和最优参数组合,实现对差厚板盒形件充液拉深成形工艺参数的多目标优化。随着薄‒厚侧液池压力比的增大,差厚板最大厚度减薄率先减小后增大,过渡区移动量先增大后趋于平稳,薄‒厚侧液池压力比为2较为合理。厚侧压边力、摩擦因数、薄‒厚侧液池压力之比、薄‒厚侧压边力之比、厚侧液池压力对差厚板盒形件充液拉深性能的影响程度依次减小。采用灰色关联分析得到的最优工艺参数组合来完成差厚板盒形件的充液拉深成形,能够有效地抑制差厚板零件厚度的过分减薄及厚度过渡区的过度移动,进而提高差厚板的成形性能。

轧制差厚板;充液拉深;盒形件;多目标优化;灰色关联分析;正交试验

相比激光拼焊板(Tailor Welded Blank,TWB),轧制差厚板(Tailor Rolled Blanks,TRB)在机械性能、减重效果、表面质量、生产成本等方面具有优势,因此在汽车行业拥有广阔的应用前景[1]。然而,差厚板在拉深成形过程中容易产生破裂、起皱、过渡区移动等缺陷,导致零件失效,影响模具寿命[2-3]。充液拉深成形则是一种能够有效抑制差厚板成形缺陷的工艺方法[4]。该工艺通过在凹模中充入高压液体作为软凹模,凸模将板料拉入软凹模而建立反向液压,从而实现复杂零件的一次成形,避免成形缺陷的出现[5-6]。将充液拉深工艺引入差厚板盒形零件的制造,将板厚差体现在高压液体一侧,高压液体紧紧贴合差厚板表面,能够提高差厚板零件的表面质量。另外,高压液体起到软凹模的作用,省去了凹模型腔的加工,可以简化工艺,缩减成本[7-8]。与此同时,高压液体对板料的有益摩擦形成摩擦保持效应,限制了差厚板过渡区的移动,提高了差厚板的成形性能[9]。

Kleiner等[10]和Krux等[11]研究了密封装置与TRB充液拉深成形性能的关系。Urban等[12]和Van Putten等[13]通过对柔性轧制过程和高压钣金成形过程的数值模拟完成了TRB零件的厚度、刚度优化。张渝等[14]研究了TRB几何要素对胀形过程的影响,并采用BP神经网络模型预测了TRB管材的最大成形高度。目前,关于差厚板充液拉深工艺的研究较少,已有研究主要针对差厚板某一方面的影响因素开展,关于多因素多指标优化方面的系统研究还未见报道。已有学者采用灰色理论进行板料成形的多参数或多目标优化,取得了不错的效果[15-16]。部分信息已知、部分信息未知的系统称为灰色系统,尽管灰色系统表象复杂、数据离散,但其内部仍然存在特定规律将各个因素联系起来,灰色理论便是对灰色系统内部因素进行挖掘量化,找到其潜在规律的一种方法。灰色理论适用于求解“外延明确、内涵模糊”的“小样本、贫信息”问题,差厚板充液拉深的参数优化便属于这一类问题。

因此,文中将灰色理论用于差厚板充液拉深成形工艺参数分析及优化。首先,构建差厚板盒形件充液拉深成形的几何模型,实现差厚板盒形件充液拉深成形的数值模拟。接着,推导理论计算公式以确定临界液池压力值。最后,通过正交试验结合灰色关联分析研究液池压力、压边力、摩擦因数等对差厚板成形性能的影响,获取不同因素对差厚板成形性能的影响程度,并得到最优的参数组合,为差厚板零件的实际生产提供借鉴。

1 充液拉深成形模拟条件

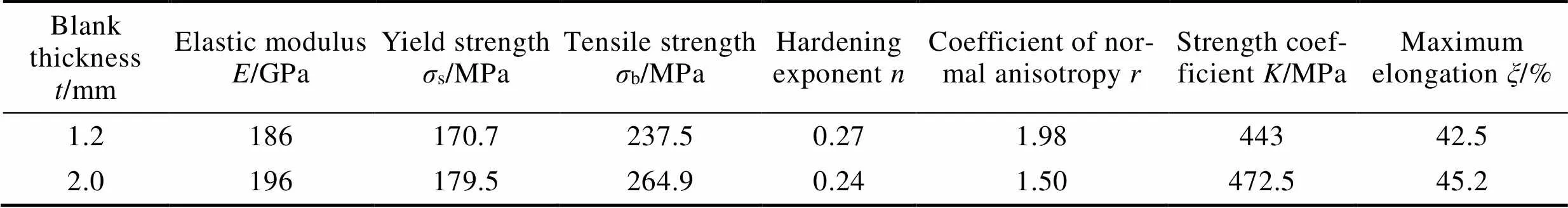

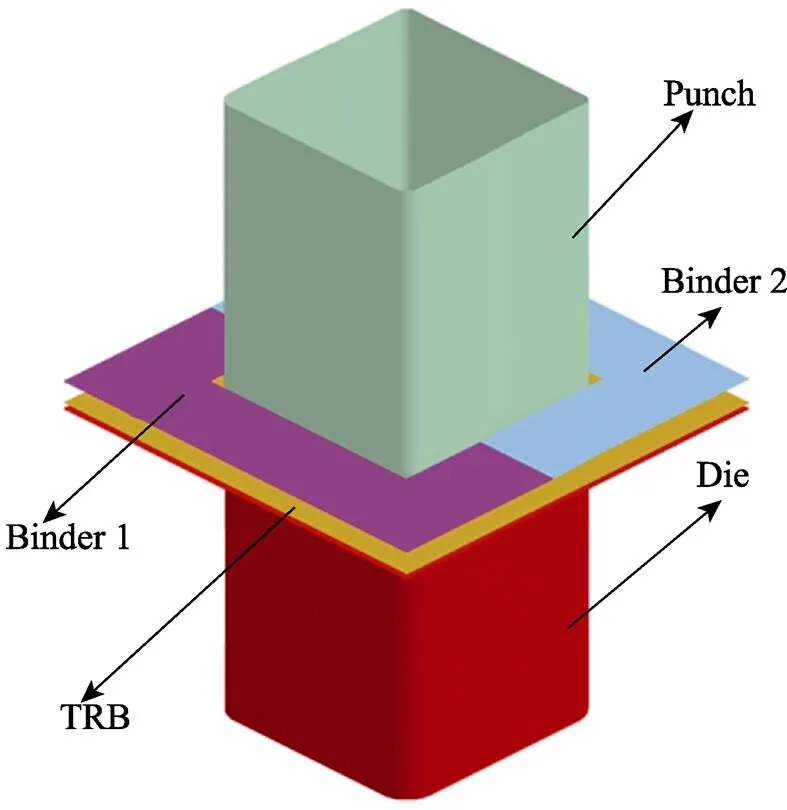

图1为差厚板盒形件充液拉深示意图。凸模、凹模尺寸分别为80 mm×80 mm、84 mm×84 mm,凹模圆角半径为10 mm,凸模做成阶梯型以便与差厚板型面贴合,凸模圆角半径分别为6.3、5.2 mm,压边圈做成阶梯型且分成两块。差厚板材料牌号为SPHC,其力学性能参数列于表1中[17]。差厚板厚度为1.2 mm/2.0 mm,过渡区长度为20 mm,且位于板料中心,坯料尺寸为180 mm×180 mm,板料有限元网格尺寸为3 mm×3 mm,模具与板料之间的摩擦因数为0.17。压边圈在合模过程中速度为2 000 mm/s,合模工序帧数设置为5帧。凸模在拉深过程中的速度为5 000 mm/s,凹模、压边圈保持静止,液体压力施加于板料上,拉深过程帧数为50帧。成形过程采用位移控制,拉深最大位移为40 mm。

表1 差厚板力学性能参数

Tab.1 Mechanical properties of TRB

图1 差厚板盒形件充液拉深示意图

2 分液池压力对差厚板成形性能的影响规律

2.1 充液池压力的确定

在充液拉深成形过程中,液体压力的大小对成形结果起到了关键作用[18]。只有达到临界最小液池压力才能保证坯料脱离凹模圆角,形成溢流润滑,消除板料与模具之间的不利摩擦,提高成形极限,发挥充液拉深的优势,所以设定液室压力数值时要根据材料类型及试件形状确定临界最小液池压力。

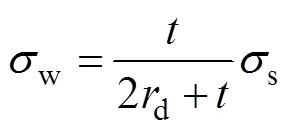

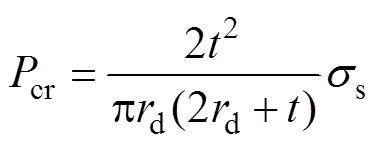

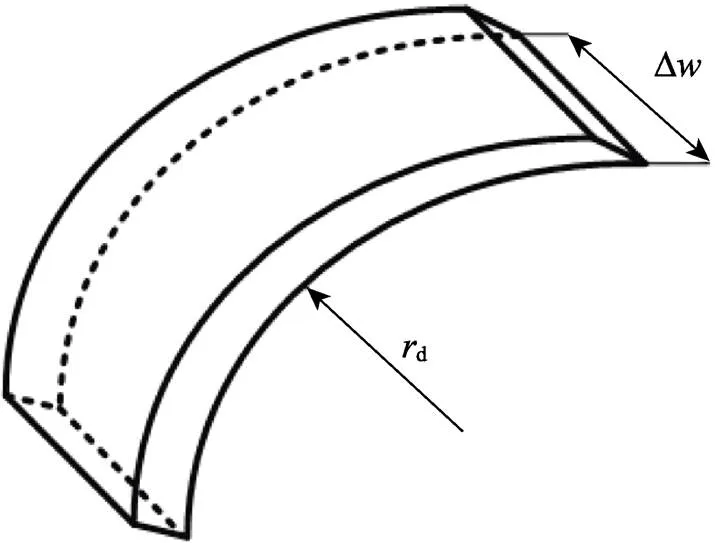

图2为差厚板盒形件充液拉深示意图,图中显示了板料与模具之间的相对位置关系,其中cr代表液池压力,Q代表压边力,d代表凹模圆角,p代表凸模圆角。盒形件拉深成形时直边部分由弯曲变形产生的拉应力小于圆角部分由拉深变形引起的拉应力,因而直边部分的溢流压力更小,盒形件拉深的临界最小液池压力由直边部分所确定的临界压力决定。根据盒形件的变形特点,直边部分变形不考虑周围金属变形的影响。在坯料法兰处取一宽度为D的金属板条,如图3所示,液体作用在圆角区域上的力如式(1)所示。

将凹模口板料抬起来所需力的大小见式(2)。

坯料绕过凹模圆角时,沿凹模口部圆角由弯曲和校直引起的拉应力可由式(3)确定[19]。

图2 盒形件充液拉深示意图

图3 凹模圆角处几何参数

2.2 成形结果分析

在差厚板薄、厚侧两区域施加相同液池压力的基础上,设计了薄-厚侧两区域施加不同液池压力的研究方案,薄、厚侧液池区域的划分根据压边圈的位置来确定。因为薄侧和厚侧区域各自的液池压力不同,设置厚侧液池压力和薄-厚侧液池压力之比两个变量。具体拉深成形方案如下:厚侧液池压力分别采用1、2 MPa,薄-厚侧液池压力之比从0.5递增至2.5,薄侧压边力40 kN,厚侧压边力20 kN,研究结果如图4、图5所示。

图4 液池压力比对厚度减薄率的影响

图5 液池压力比对过渡区偏移量的影响

如图4所示,当厚侧液池压力为1或2 MPa时,随着薄-厚侧液池压力比的增大,最大减薄率都呈现先减小后增大的趋势,且在薄‒厚侧液池压力比为2时取得最小值。这是因为厚侧液池压力不变,薄-厚侧液池压力之比增大意味着薄侧液池压力增大,液体对差厚板的摩擦保持效应限制了薄侧材料的流动,避免了板料厚度的过分减薄。而当薄-厚侧液池压力之比进一步增大时,薄板侧液体压力增大,液体黏度随之增大,摩擦力变大,薄板侧内部的拉应力增大,减薄率上升。当厚侧液池压力大于或等于薄侧时,减薄率都大于35%,成形效果较差。特别地,当厚侧液池压力为薄侧液池压力的2倍时,减薄率大于40%,所以在板料成形过程中应设置薄侧液池压力大于厚侧,本次模拟中薄‒厚侧液池压力之比的最优解是2。

由图5可知,过渡区中心最大位移呈现先增大后趋于稳定的趋势,且最终两条曲线基本稳定在同一水平。厚侧液池压力为1 MPa时,当薄‒厚侧液池压力比增大,过渡区移动量从0.53 mm增至0.75 mm,并最终稳定在0.70 mm左右;而2 MPa时对应的曲线从0.40 mm增长到0.70 mm并保持稳定。另外,从图5还可以知道,采用薄‒厚侧设置不同的液池压力可以将差厚板过渡区最大位移量控制在1 mm以下,能够满足生产实际的工艺要求。

综上所述,采用分液池为差厚板薄-厚板侧提供不同大小的液池压力可以提高差厚板的成形性能。综合考虑过渡区偏移量与最大厚度减薄率,无论厚板侧液池压力为1 MPa还是2 MPa,选择薄‒厚侧液池压力比为2均是比较合理的。

3 正交试验设计与灰色关联分析

3.1 正交试验设计

由上一节分析可知,分液池采用不同的液体压力对于差厚板成形性能有很大影响,除了分液池压力外,影响板料冲压成形的因素还有很多,且各因素交叉作用,而采用正交试验设计全面地分析充液拉深成形工艺将获得事半功倍的效果。本文选取了对差厚板充液拉深成形影响较为显著的5个因素,每个因素取4个水平,进行5因素4水平正交试验,正交试验方案如表2所示[20-23]。其中,5个因素分别为厚侧压边力(取20、30、40、50 kN共4个水平)、薄-厚侧压边力之比(取1.5、2、2.5、3共4个水平)、厚侧液池压力(取0.5、1、1.5、2 MPa共4个水平)、薄-厚侧液池压力之比(取1.6、1.8、2、2.2共4个水平)及摩擦因数(取0.05、0.125、0.17、0.2共4个水平)。通过前期研究发现,以上5个因素对差厚板充液拉深性能影响较为显著,每个因素所对应的水平区间也是通过多次数值模拟后确定的能够获取高质量差厚板零件的参数变化范围。

3.2 灰色关联分析

文中采用最大厚度减薄率、底部过渡区中心最大位移(简称底部过渡区位移)、法兰过渡区中心最大位移(简称法兰过渡区位移)3个参数对差厚板充液拉深成形性能进行表征,而正交试验只能考量不同因素对单一指标的影响,当目标参数较多时,正交试验难以得到理想的最优解,灰色关联分析则可以很好地解决多目标的优化问题。因此,以3.1节的正交试验数据为基础,采用灰色关联分析对差厚板充液拉深成形参数进行优化,具体步骤为[24-26]:

表2 正交试验表

Tab.2 Orthogonal test

1)建立原始数据矩阵

2)矩阵归一化处理

3)求差序列

4)计算灰色关联系数

5)计算灰色关联度

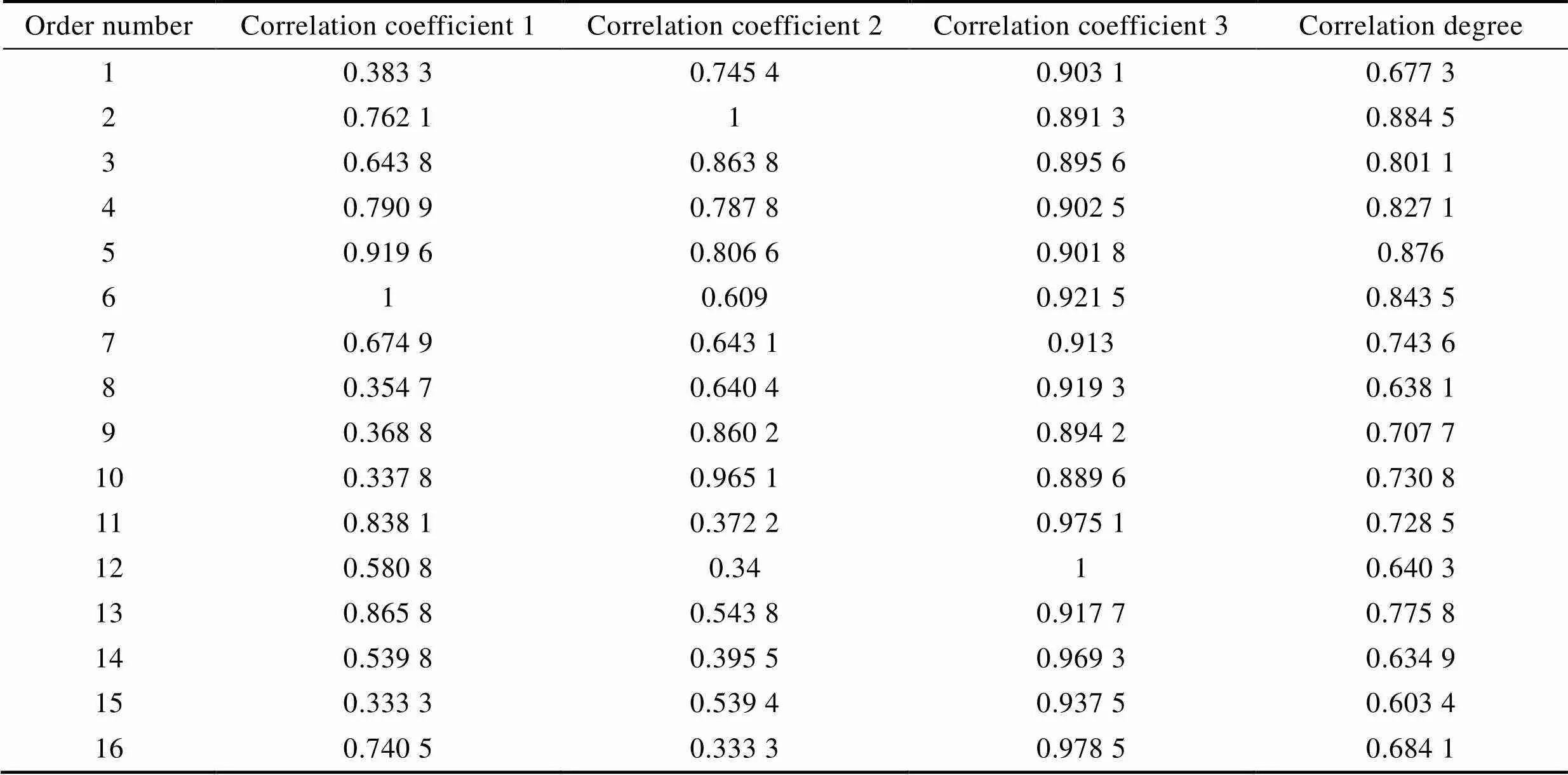

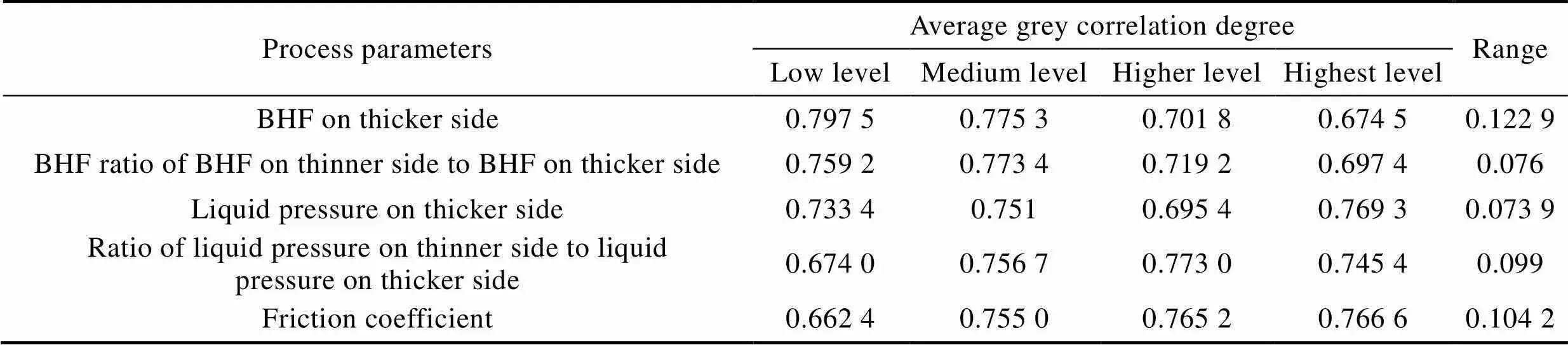

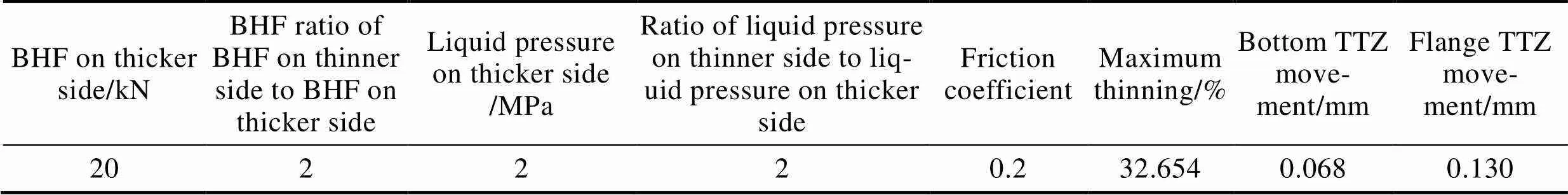

表4给出了各工艺参数在不同水平下的平均灰色关联度、极差值。由表4可知,低水平的厚侧压边力、中水平的薄-厚侧压边力之比、最高水平的厚侧液池压力、较高水平的薄-厚侧液池压力之比、最高水平的摩擦因数在各自因素中的平均灰色关联度最大。由于在灰色关联分析中,平均灰色关联度最大的工艺参数水平组合为最优参数组合,因此,经过灰色关联分析后得到的最优工艺参数组合:厚侧压边力为20 kN,薄-厚侧压边力之比为2,厚侧液池压力为2 MPa,薄-厚侧液池压力之比为2 MPa,摩擦因数为0.2。工艺参数对目标函数的影响程度大小可以根据平均灰色关联度的极差值来判断,极差值大则影响程度大。因此,由表4可知,厚侧压边力的极差值最大,说明厚侧压边力对差厚板充液拉深性能的影响最大;厚侧液池压力的极差值最小,表明厚侧液池压力对差厚板充液拉深性能的影响最小。按照这一方法分析剩余参数,最后得到不同工艺参数对差厚板盒形件充液拉深性能的影响程度大小为:厚侧压边力>摩擦因数>薄-厚侧液池压力之比>薄-厚侧压边力之比>厚侧液池压力。表5所示为采用灰色关联分析得到的最优工艺参数组合进行仿真得到的模拟结果。可以看出,采用经过优化后的工艺参数组合能够进一步抑制厚度减薄和过渡区移动,从而改善差厚板的成形性能。

表3 灰色关联分析结果

Tab.3 Grey correlation analysis result

表4 平均灰色关联度与极差

Tab.4 Average grey relation degree and range

表5 通过最优工艺参数组合获得的数值模拟结果

Tab.5 Numerical simulation results obtained by optimal process parameter combination

4 结论

1)采用分液池分别对差厚板薄、厚侧施加不同大小的液池压力可以提高差厚板的成形性能,随着薄-厚侧液池压力比的增大,差厚板盒形件最大厚度减薄率呈先减小后增大的趋势,过渡区移动量呈先增大后趋于稳定的趋势,总的看来,薄-厚侧液池压力比为2对于控制厚度过分减薄及过渡区移动均比较有利。

2)采用正交试验和灰色关联分析相结合的方法,获取到影响差厚板盒形件充液拉深成形性能的工艺参数按照影响程度大小依次为:厚侧压边力>摩擦因数>薄-厚侧液池压力之比>薄-厚侧压边力之比>厚侧液池压力。

3)经过多目标优化所获取的最优工艺参数组合:厚侧压边力为20 kN、薄-厚侧压边力之比为2,厚侧液池压力为2 MPa,薄-厚侧液池压力之比为2 MPa,摩擦因数为0.2,采用优化后的工艺参数完成差厚板盒形件的制造能够获取更好的成形性能。

[1] 张思佳, 刘相华, 刘立忠. 轧制差厚板变厚度区的应力应变关系表征[J]. 机械工程学报, 2018, 54(18): 49-54.

ZHANG Si-jia, LIU Xiang-hua, LIU Li-zhong. Characterization of Stress-Strain Relationship of Tailor Rolled Blank’s Thickness Transition Zone[J]. Journal of Mechanical Engineering, 2018, 54(18): 49-54.

[2] ZHANG Hua-wei, WU Jia-lu, WANG Xin-gang. Crack Defect of Tailor Rolled Blank in Deep Drawing Process[J]. Journal of Iron and Steel Research International, 2018, 25(12): 1237-1243.

[3] OU Hang, YANG Yu-hua, HU Ming, et al. Forming Study on a Tailor Rolled Blank (TRB) Structure- Formability Evaluation and Model Verification[J]. Journal of Manufacturing Processes, 2019, 44: 397-407.

[4] 张华伟, 王永喆, 吴佳璐. 轧制差厚板盒形件充液拉深成形工艺参数研究[J]. 塑性工程学报, 2021, 28(3): 17-23.

ZHANG Hua-wei, WANG Yong-zhe, WU Jia-lu. Study on Process Parameters of Hydro-Mechanical Deep Drawing Forming for Tailor Rolled Blank Box Parts[J]. Journal of Plasticity Engineering, 2021, 28(3): 17-23.

[5] PALUMBO G, ZHANG S H, TRICARICO L, et al. Numerical/Experimental Investigations for Enhancing the Sheet Hydroforming Process[J]. International Journal of Machine Tools and Manufacture, 2006, 46(11): 1212-1221.

[6] NAKAGAWA T, NAKAMURA K, AMINO H. Various Applications of Hydraulic Counter-Pressure Deep Drawing[J]. Journal of Materials Processing Technology, 1997, 71(1): 160-167.

[7] 汪建敏, 王健, 朱先忠, 等. 差厚拼焊板充液拉深焊缝移动及厚度的研究[J]. 热加工工艺, 2011, 40(17): 118-120, 123.

WANG Jian-min, WANG Jian, ZHU Xian-zhong, et al. Research on Weld-Line Movement and Thickness of Different Thickness TWBS in Hydroforming Deep Drawing[J]. Hot Working Technology, 2011, 40(17): 118-120, 123.

[8] 徐永超, 韩思雨, 刘胜京. 液室压力加载路径对5A06铝合金锥形件充液拉深成形的影响[J]. 锻压技术, 2022, 47(12): 38-43.

XU Yong-chao, HAN Si-yu, LIU Sheng-jing. Influence of Cavity Pressure Loading Path on Hydroforming for 5A06 Aluminum Alloy Conical Cups[J]. Forging & Stamping Technology, 2022, 47(12): 38-43.

[9] 石磊. 拼焊板在径向辅助压力下充液拉深工艺及数值模拟研究[D]. 镇江: 江苏大学, 2010.

SHI Lei. Numerical Simulation of Tailor Welded Blank in Hydro-Mechanical Deep Drawing with Independent Radial Hydraulic Pressure[D]. Zhenjiang: Jiangsu University, 2010.

[10] KLEINER M, HOMBERG W, KRUX R. High-Pressure Sheet Metal Forming of Large Scale Structures from Sheets with Optimised Thickness Distribution[J]. Steel Research International, 2005, 76(2/3): 177-181.

[11] KRUX R, HOMBERG W, KLEINER M. Properties of Large-Scale Structure Workpieces in High-Pressure Sheet Metal Forming of Tailor Rolled Blanks[J]. Steel Research International, 2005, 76(12): 890-896.

[12] URBAN M, KRAHN M, HIRT G, et al. Numerical Research and Optimization of High Pressure Sheet Metal Forming of Tailor Rolled Blanks[J]. Journal of Materials Processing Technology, 2006, 177(1/2/3): 360-363.

[13] VAN PUTTEN K, URBAN M, KOPP R. Computer Aided Product Optimization of High-Pressure Sheet Metal Formed Tailor Rolled Blanks[J]. Steel Research International, 2005, 76(12): 897-904.

[14] 张渝, 顾栩, 巫洪亮, 等. 过渡区参数对TRB管液压胀形性能的影响及预测[J]. 锻压技术, 2017, 42(11): 99-104.

ZHANG Yu, GU Xu, WU Hong-liang, et al. Influence and Prediction of Transition Zone Parameters on Hydraulic Bulging Properties for TRB Tube[J]. Forging & Stamping Technology, 2017, 42(11): 99-104.

[15] 朱超, 王雷刚, 黄瑶. 基于CAE和灰色关联的汽车前门外板冲压成形工艺参数多目标优化[J]. 锻压技术, 2018, 43(8): 39-43, 70.

ZHU Chao, WANG Lei-gang, HUANG Yao. Multi-Objective Optimization on Stamping Process Parameters for Automotive Front Door Outer Panel Based on CAE and Gray Relational Analysis[J]. Forging & Stamping Technology, 2018, 43(8): 39-43, 70.

[16] 贺全智, 李辉. 基于灰色系统理论的筒形件变薄拉深工艺优化与预测[J]. 塑性工程学报, 2019, 26(3): 57-62.

HE Quan-zhi, LI Hui. Optimization and Prediction of Ironing Process for Cylindrical Parts Based on Grey System Theory[J]. Journal of Plasticity Engineering, 2019, 26(3): 57-62

[17] ZHANG Hua-wei, LIU Xiang-hua, LIU Li-zhong, et al. Study on Nonuniform Deformation of Tailor Rolled Blank during Uniaxial Tension[J]. Acta Metallurgica Sinica (English Letters), 2015, 28(9): 1198-1204.

[18] 张艳峰, 郎利辉, 曾一畔, 等. 变截面薄壁复杂铝合金管件充液成形压力参数对零件成形的影响[J]. 锻压技术, 2021, 46(4): 89-95.

ZHANG Yan-feng, LANG Li-hui, ZENG Yi-pan, et al. Influence of Pressure Parameters for Hydroforming on Forming of Complex Thin-Walled Aluminum Alloy Pipe with Variable Section[J]. Forging & Stamping Technology, 2021, 46(4): 89-95.

[19] 李硕本. 冲压工艺学[M]. 北京: 机械工业出版社, 1982.

LI Shuo-ben. Stamping Technology[M]. Beijing: China Machine Press, 1982.

[20] 舒致航, 黄本生, 李天宁, 等. 基于正交试验的储罐封头成形数值模拟及工艺参数优化[J]. 锻压技术, 2022, 47(9): 75-82.

SHU Zhi-hang, HUANG Ben-sheng, LI Tian-ning, et al. Numerical Simulation and Process Parameter Optimization on Tank Head Forming Based on Orthogonal Test[J]. Forging & Stamping Technology, 2022, 47(9): 75-82.

[21] 孙庆东, 张翔, 张军, 等. 基于Dynaform和正交试验的汽车后备箱拉延工艺优化[J]. 现代制造工程, 2022(8): 60-64.

SUN Qing-dong, ZHANG Xiang, ZHANG Jun, et al. Optimization of Drawing Process of Automobile Trunk Based on Dynaform and Orthogonal Test[J]. Modern Manufacturing Engineering, 2022(8): 60-64.

[22] 姜银方, 王飞, 李新城, 等. 基于正交试验和神经网络的激光拼焊板回弹预测[J]. 塑性工程学报, 2009, 16(3): 40-44.

JIANG Yin-fang, WANG Fei, LI Xin-cheng, et al. Study on the Springback Prediction in Laser TWBS Forming Based on Orthogonal Experiment and Neural Network[J]. Journal of Plasticity Engineering, 2009, 16(3): 40-44.

[23] 林忠钦, 刘罡, 李淑慧, 等. 应用正交试验设计提高U形件的成形精度[J]. 机械工程学报, 2002, 38(3): 83-89.

LIN Zhong-qin, LIU Gang, LI Shu-hui, et al. Application Orthogonal Experiment Design in Increasing Dimensional Accuracy of u-Shaped Parts[J]. Chinese Journal of Mechanical Engineering, 2002, 38(3): 83-89.

[24] 袁博, 李辉. 基于灰色关联度的筒形件变薄拉深工艺参数优化[J]. 锻压技术, 2019, 44(5): 69-73.

YUAN Bo, LI Hui. Optimization on Ironing Process Parameters for Cylindrical Part Based on Grey Correlation Degree[J]. Forging & Stamping Technology, 2019, 44(5): 69-73.

[25] 邓聚龙. 灰理论基础[M]. 武汉: 华中科技大学出版社, 2002.

DENG Ju-long. Basis of Grey Theory[M]. Wuhan: Huazhong University of Science and Technology Press, 2002.

[26] 王智, 谢延敏, 胡静, 等. 基于改进灰色神经网络模型的板料成形缺陷预测研究[J]. 中国机械工程, 2013, 24(22): 3075-3079.

WANG Zhi, XIE Yan-min, HU Jing, et al. Research on Defect Prediction in Sheet Metal Forming Based on Improved Gray Neural Network Model[J]. China Mechanical Engineering, 2013, 24(22): 3075-3079.

Multi-objective Optimization of Process Parameters for Tailor Rolled Blank Box Parts in Hydro Deep Forming Based on Grey Relation Analysis

ZHANG Hua-wei1, WANG Yong-zhe2, WU Jia-lu1

(1. College of Mechanical and Electrical Engineering, Guangdong University of Petrochemical Technology, Guangdong Maoming 525000, China; 2. School of Mechanical Engineering and Automation, Northeastern University, Shenyang 110819, China)

The work aims to introduce hydro deep forming process into the forming of tailor rolled blank, in order to further master the forming property of tailor rolled blank and study the hydro deep forming process of tailor rolled blank (TRB) box parts. The critical liquid pressure formula was obtained by the theoretical derivation. On this basis, numerical simulation method was used to analyze the effects of the liquid pressure ratio on thickness thinning of TRB and movement of thickness transition zone (TTZ). The orthogonal test and the grey relation analysis were adopted to obtain the effect laws of the forming parameters on the formability of TRB box parts and the optimal parameter combination, and the multi-objective optimization of process parameters for TRB box parts in hydro deep forming was accomplished. As the ratio of the liquid pressure on the thinner side to the liquid pressure on the thicker side increased, the maximum thickness thinning of TRB decreased firstly and then increased, and the maximum movement of TTZ increased firstly and then gradually became stable. It was reasonable for the ratio of the liquid pressure on the thinner side to the liquid pressure on the thicker side to be 2. The affecting extents of different factors on the formability of TRB box parts in hydro deep forming were listed as the blank holder force (BHF) on the thicker side, the friction coefficient, the ratio of the liquid pressure on the thinner side to the liquid pressure on the thicker side, the ratio of BHF on the thinner side to BHF on the thicker side and the liquid pressure on the thicker side as a descending order. The optimal process parameter combination obtained by the grey relation analysis is used for the hydro deep forming of TRB box parts, which can effectively restrict the excessive thickness thinning and TTZ movement of TRB parts, thus improving the formability of TRB.

tailor rolled blank; hydro deep forming; box part; multi-objective optimization; grey relation analysis; orthogonal test

10.3969/j.issn.1674-6457.2023.02.021

TG386

A

1674-6457(2023)02-0180-08

2022‒05‒01

2022-05-01

国家自然科学基金(51475086);广东石油化工学院校级科研基金(2020rc020);茂名市科技计划(2022025)

National Natural Science Foundation of China (51475086); Projects of Talents Recruitment of GDUPT (2020rc020); Science & Technology Plan Project of Maoming (2022025)

张华伟(1983—),男,博士,副教授,主要研究方向为复合材料成形及控制。

ZHANG Hua-wei (1983-), Male, Doctor, Associate professor, Research focus: composite forming and controlling.

张华伟, 王永喆, 吴佳璐. 基于灰色关联分析的轧制差厚板盒形件充液拉深成形工艺参数多目标优化[J]. 精密成形工程, 2023, 15(2): 180-187.

ZHANG Hua-wei, WANG Yong-zhe, WU Jia-lu. Multi-objective Optimization of Process Parameters for Tailor Rolled Blank Box Parts in Hydro Deep Forming Based on Grey Relation Analysis[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 180-187.