基于多域正交空间协同演进的薄壁注塑件翘曲优化研究

2023-02-24余佳欣李光明郑丽璇蒙川王明川

余佳欣,李光明,郑丽璇,蒙川,王明川

基于多域正交空间协同演进的薄壁注塑件翘曲优化研究

余佳欣1,李光明1,郑丽璇1,蒙川2,王明川3

(1.西南科技大学 制造科学与工程学院,四川 绵阳 621010;2.四川航天燎原科技有限公司,成都 610100;3.成都航天模塑股份有限公司成都分公司,成都 610100)

鉴于细长、异形、薄壁注塑件成型机理复杂,且容易产生翘曲变形,以及传统工艺优化方法存在局限性的问题,以某轿车薄壁件为研究对象,优化注射成型工艺,以实现降低翘曲变形,提高效率的目的。方法 首先,对压力、温度因素及多重效应造成细长、异形、薄壁注塑件翘曲变形的机理进行分析。然后,在正交试验设计的基础上,应用Moldflow软件模拟仿真获取数据,并进行方差分析,获得各工艺参数的显著性。为了进一步优化工艺参数,打破传统优化方法存在的局限,提出一种多域正交空间协同演进(MDOSE)的集成优化方法。最后,基于该方法优化某轿车薄壁件的翘曲变形,并将其应用于实际生产制造。结果 与初始试验方案相比,优化后制件方向上的翘曲从1.022 mm降低到了0.085 7 mm,减小了91.6%,证实了MDOSE优化方法的有效性和实用性。结论 优化结果表明,MDOSE优化方法一定程度上解决了薄壁件的翘曲优化问题,改善了传统工艺优化方法的局限。机理分析和工艺方法为往后的薄壁注塑件的实际生产提供了一定的理论支撑。

注塑成型;薄壁;方差分析;多域正交空间演进;翘曲变形

注塑成型作为工业生产最常用的方法之一,因其成型的方式具有显著优点,目前广泛应用于轿车、电子等高端消费市场。随着社会需求日益提高,轻量化的薄壁产品在外观、装配等方面不得不面对越来越严格的设计指标,使得注射成型过程的控制变得更为困难。但是迄今为止,尚未有足够的相关经验和理论来支撑这种类型零件的制造[1]。因此,在制造过程中很容易产生成型缺陷,特别是翘曲变形已成为薄壁塑件成型亟待解决的质量问题。

在降低制件翘曲变形等方面,有限元(CAE)软件和DOE方法的集成发挥了重要作用,能够避免大量的无序探索,缩短周期,有效地优化注塑工艺参数。Song等[2]、Chiang等[3]、Nian等[4]和Masato等[5]利用DOE方法进行了试验设计,再通过极差分析、S/N比分析和方差分析等得到了几种因素不同水平下的最佳工艺方案,同时研究了对薄壁零件翘曲变形影响最显著的工艺参数。但不同注塑零件的显著影响参数都不同,如丁永峰等[6]发现影响某手机后盖薄壁制件翘曲变形的因素依次是注射时间、熔体温度、模具温度和保压压力。Huang等[7]则发现影响某ABS加PC薄壁零件翘曲最显著的是保压时间,其次是注射速度和熔体温度。

由于注塑成型的多因素之间存在复杂的交互关系,仅通过试验方法很难获得最优工艺参数。因此,许多数学建模方法被用于映射多个工艺参数和成型缺陷之间的这种非线性关系,再采用寻优算法获取解空间的最优参数组合,使塑料零件的缺陷最小化。众多国内外学者采用支持向量机[8]、神经网络[8-10]、响应面[11]、随机森林[12]和径向基函数[13]等方法建立了质量目标和工艺参数的代理模型。在此基础上,主要采用生物进化算法(遗传算法[8,10,12-13])和群体智能搜索算法(PSO[9,14-15])等进行优化,取得了较好的结果。

然而,对于细长、异形、薄壁的制件而言,工艺条件更难控制,成型过程受到温度、压力、时间及结构等多维因素的共同作用,是一个复杂的热流变成型系统。在解空间中存在“多峰”和“跳跃波动”等强非线性现象,使得常规优化算法极易陷入局部最优,出现“早熟”或“种群单一性”等问题,导致不易收敛或收敛精度低且效率低下。

依据细长、异形、薄壁结构注塑件的成型特征,文中首先对压力、温度等因素造成翘曲变形的多重效应机理进行分析。应用MoldFlow进行数值仿真,获得翘曲变形量。然后,根据统计分析方法确定各因素的显著性,定量地证实多重效应机理的合理性,确定优化的工艺参数。在优化过程中,文中采用多域正交空间逐层协同竞争的架构和余弦退火衰减方法,增强粒子群搜索到全局最优的概率,并增加跳出局部极值的机制,防止早熟收敛,提出多域正交空间协同演进方法(MDOSE)。最后,基于该方法优化某轿车薄壁注塑件的向翘曲,采用优化方案进行仿真和实际加工,获得了较好的优化效果,验证了算法的有效性。

1 数值模型

1.1 模型处理

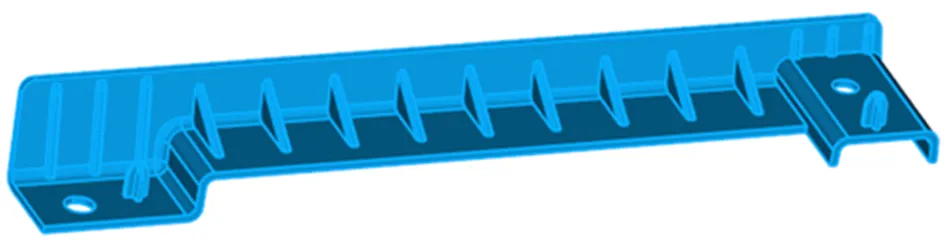

以某轿车薄壁注塑件产品为研究对象,零件如图1所示,尺寸(长´宽´高)为192 mm´37 mm´25 mm,平均壁厚为1.5 mm,外表面要求光滑,内表面结构特征相对较多。因装配需求,对零件竖直部分底面的翘曲变形要求较高,因此,以向翘曲变形作为研究对象。通过Moldflow进行仿真,采用双层面网格,划分得到19 836个三角形网格,网格匹配率为90.7%,没有自由边和重叠面等网格缺陷,网格质量符合分析要求。

图1 零件3D模型

为了在保证精度的同时不降低生产效率,模具结构采用两个型腔,以及浇口对称的布局形式。由于制品外观要求较高,将浇口放置在内侧中间位置,并采用牛角潜伏式的浇口。

不合理的冷却系统易造成冷却不均,从而导致产品翘曲变形向较热的一侧弯曲。由于制品具有非规则形状,零件拐角处易积热,为了保证冷却系统具有良好的散热效果,冷却均匀,采用随形水路方式进行布置,如图2所示。

图2 冷却系统

1.2 材料参数

产品所用材料为聚丙烯(PP),牌号Globalene 6331,主要特性参数如表1所示。

表1 材料主要特性参数

Tab.1 Main process parameters of material

2 翘曲机理分析

结合以往的研究结果可知,压力和温度相关工艺参数对翘曲的影响较大,因此,对这两个因素的影响机理进行深入分析,并讨论多重效应对该薄壁注塑件翘曲变形的影响。

2.1 压力的影响

压力是影响翘曲的重要因素[4]。假设模腔截面为矩形,则压降与熔体流动前沿的关系[16]可以通过式(1)描述。

式中:DP为压降;η为熔体黏度;l为流动长度;Q为体积流量;w、h分别为截面的宽度和厚度。从式(1)可以看出,型腔截面厚度对压降的影响最大,对于薄壁注塑件,压力更容易损失衰减;而更长的流动长度,以及温度降低造成的熔体黏度增大也会增大压降。图3所示为该薄壁件浇口到型腔末端的压力分布,靠近浇口的周围具有较高的压力,而远离浇口时压力开始迅速降低。

热的聚合物熔体接触型腔壁面迅速冷却形成凝固的外层,外层向内部收缩,使熔体体积减小。压力较小时,核心层的压力不足以抵消收缩,表现出较大的体积收缩;相反地,压力较大时,核心层的压力阻止了外层向内的部分收缩,体积收缩较小。因此,压力分布的不均匀造成注塑件体积收缩不均,进而导致翘曲变形。

2.2 温度的影响

温度也是影响塑件翘曲的重要因素[4]。熔体进入型腔后,热量通过型腔表面迅速散失,会使零件快速冷却。特别是在薄壁成型制件中,由于壁厚更薄,熔体热量损失较快,造成流动前沿温度迅速降低。而在填充时,浇口周围区域不仅会持续有新的高温熔体补充,而且此处还有较高的流动速率,会产生一定的摩擦热,这使得浇口周围的熔体相较于填充末端保持着更高的温度。所以,型腔内的熔体会呈现距离浇口位置越远温度越低的趋势,如图4所示。熔体的体积收缩受到温度影响,温度越高收缩越大,温度低则收缩小,收缩的不一致导致了制件的翘曲变形。

图4 距离-温度-体积收缩率

2.3 多重效应的影响

为研究造成该薄壁注塑件翘曲的原因,通过Moldflow进行仿真分析。图5所示为该薄壁注塑零件的向翘曲变形,零件两端有较大的向正向翘曲,同时中间部位有向的负向翘曲,使零件呈现两端翘起、中间下凹的变形状态。

图5 z向翘曲变形

一般翘曲变形是由多重效应共同造成的。由上述分析可知,薄壁注塑成型中,熔体从浇口射出向两边流动后,压力和聚合物熔体温度会迅速降低。压力沿熔体流动方向递减分布,导致浇口周围压力大,零件填充末端压力小。以圆形薄板零件为例,这会使零件填充末端向中心收缩,造成周围翘起的变形,如图6a所示。而温度沿填充方向的递减分布导致浇口周围温度高,填充末端温度低,使圆形薄板零件出现如图6b所示的鞍形翘曲变形。因此,该薄壁注塑的翘曲变形主要是由于压力和温度的双重效应共同作用,两种翘曲变形耦合下,形成了制件两端向上翘起和中间下凹的变形。

图6 压力和温度对翘曲的影响

通过上述分析不难发现,工艺参数对该轿车薄壁类注塑件的翘曲有较大影响,为此开展工艺参数的正交试验研究。

3 正交试验和分析

3.1 正交试验结果

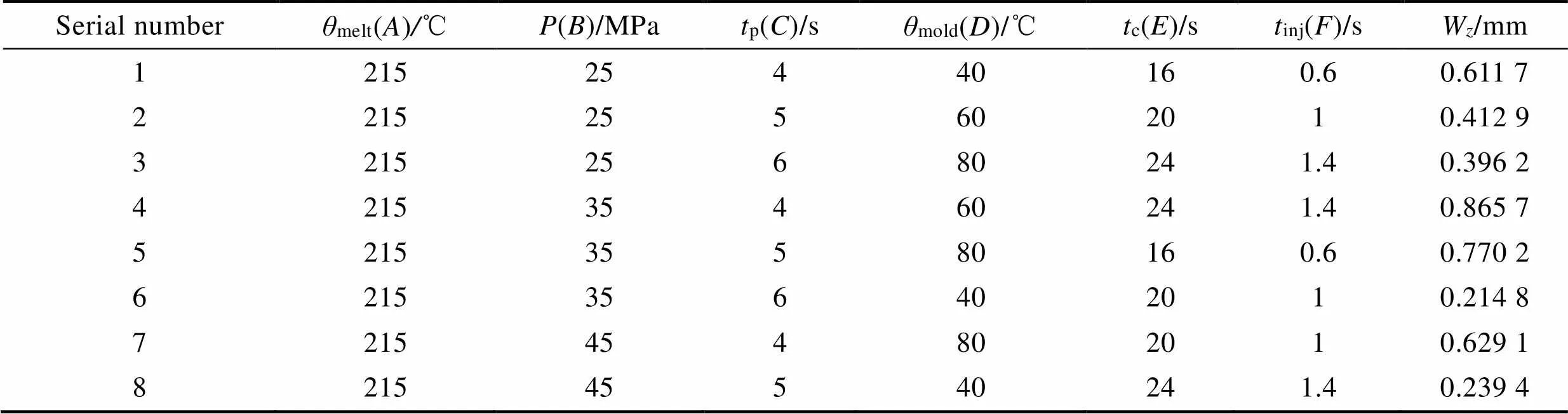

依据上述的分析,选取熔体温度(melt)、保压压力()、保压时间(p)、模具温度(mold)、冷却时间(c)和注射时间(inj)作为翘曲优化的研究因素。此次试验针对这6个工艺参数,根据注塑成型工艺和材料推荐参数,每个参数选取3个水平。同时需要验证因素间的交互作用,因此,选用13因素3水平的27(313)正交试验表进行模拟仿真试验,如表2所示。按照表中工艺数据,通过Moldflow进行仿真获得制件向翘曲变形量W。

3.2 工艺分析

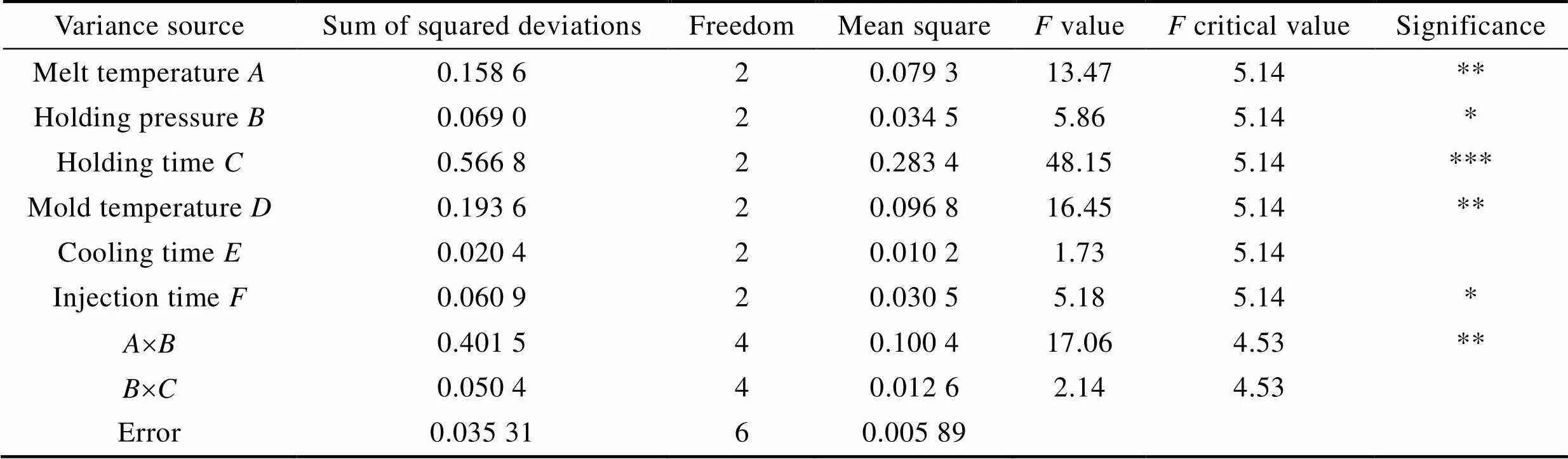

为了确定以上各种设计变量对向翘曲的影响,提高工艺优化的效率,利用方差分析确定各工艺参数的显著性。向翘曲的方差分析结果如表3所示。由表3可知,对向翘曲影响最显著的因素为保压时间,其次是熔体温度和保压压力的交互作用(´)、模具温度和熔体温度,且保压压力和注射时间也较为显著,冷却时间以及保压时间和保压压力的交互作用(´)不显著,说明温度和压力对翘曲影响较大,与上述机理分析相吻合。

表2 正交试验结果

Tab.2 Results of the orthogonal test

续表2

表3 翘曲方差分析

Tab.3 Variance analysis of warpage

Note: “*” represents the degree of significance of factors, and the greater the number, the greater the significance.

根据材料推荐的工艺范围、以往经验和以上分析结果,确定以下5个工艺参数作为优化该零件翘曲变形的设计变量,并设定其调节范围,如表4所示。

表4 工艺参数的调节范围

Tab.4 Adjustment range of process parameters

以上利用Taguchi方法设计试验,再进行分析的方式计算量小,但选择参数水平需要一定的经验,且不能实现参数范围内的全局优化,精度较低[17-18]。为此,提出一种多域正交空间协同演进(MDOSE)的集成优化方法,在全局范围内搜索最优解。

4 MDOSE优化方法

4.1 粒子群搜索

粒子群搜索(PSO)是模拟鸟群随机搜寻食物的捕食行为,基本思想是利用个体在群体内的信息交互和共享,从而使整个群体在求解空间中运动产生有序演化的过程。因其过程直接、收敛迅速、全局搜索能力强等优点被广泛应用于求解优化问题,取得了较好的效果[19-20]。

PSO算法应用广泛,当前主流的研究方向是基于随机过程理论,使用马尔科夫链模型描述粒子的状态,分析粒子状态序列,并计算粒子的转移概率[19-20]。由于粒子之间的状态相互独立,当群体中粒子个数趋于无穷时,即种群的多样性足够大,得到的信息量趋于无限时,算法能以概率1收敛至全局最优。但在实际搜索过程中种群的个体数量是有限的,无法做到无穷,且种群过于庞大时会造成计算代价急剧上升。如果有限粒子能通过空间散布的方式,较大程度地采样到接近无限粒子获取的信息量,就可以提高找到全局最优的概率,从而能提高粒子群全局搜索的寻优能力。

4.2 多域正交空间

正交设计是处理多因素多水平试验的一种方法。正交阵列均衡搭配、综合可比的特点[21]使得散布的试验点代表空间信息量的概率相比于随机分布的方式更大。而按照固定的膨胀因子扩展正交阵列时,描述的正交空间大小受到限制。较大的膨胀因子有较好的全局信息描述的能力,但容易在最优值附近反复振荡难以收敛。相反地,较小的膨胀因子具有较好的局部信息描述能力,但找到最优值的速度较慢,且不易跳出局部极值。

因此,由深度学习中的学习率余弦退火衰减方法[22]获得启发,采用该方法更新正交空间的膨胀因子。通过式(3)设置多个正交空间的膨胀因子随迭代在最大值和最小值之间交替周期变化。以5个粒子为例,更新单个因素的膨胀因子,如图7所示,从而保证同时具有好的局部和全局搜索能力。

式中:,m为种群粒子数; 为迭代次数,为最大迭代次数;为第j个粒子第t次迭代的膨胀因子,而、分别为膨胀因子的最大值和最小值,为相位;T为曲线变化的周期,为对t+k取底为T的余数。

4.3 跳出机制

该算法的粒子状态更新依赖于粒子群搜索算法,所以存在粒子群搜索的优缺点。算法搜索速度快,粒子能迅速向极值聚集,但其他粒子也容易因此过度依赖群体最优个体,导致陷入局部极值不易跳出[23]。

4.4 MDOSE的实现

基于上述讨论,提出多域正交空间的动态演进思想。虽然部分学者为提高粒子群算法的收敛速度和全局寻优能力,已经提出了类似的优化算法(OE-PSO[24]和ODMOPSO[25]),获得了较好的收敛速度和更精确的解,但其仅是利用正交试验进行种群初始化,属于静态方式。

首先,在解空间内随机选取一组向量作为中心,通过膨胀因子构建多个正交阵列L(Q)。多个正交阵列形成多域正交空间,再利用极差分析找出每个正交阵列的组合点e,通过和正交阵列最优试验点o竞争,将多域正交空间收缩至一点(*)。把每个正交空间的*作为粒子新的初始位置,然后通过PSO为粒子的更新提供方向和动力,再通过膨胀形成新的多域正交空间。利用“膨胀-竞争-收缩-膨胀”的反复动态迭代,提高搜索的多样性。

具体实现步骤如下:

5 结果与讨论

将MDOSE优化方法应用于某轿车薄壁注塑件生产工艺参数的优化,以降低翘曲变形,提升产品质量。

图8 优化迭代图

优化后的最优工艺方案为模具温度30 ℃、熔体温度270 ℃、注射时间0.96 s、保压时间6.8 s和保压压力98 MPa。图9所示为优化前后数值仿真的结果,注塑件向翘曲变形量从1.022 mm降低到了0.085 7 mm。优化前存在明显的翘曲变形和收缩,优化后翘曲变形得到有效改善,注塑件两端的收缩也明显减小。

图9 优化前后z向翘曲图

再将该方法应用于实际生产制造中,得到的注塑件翘曲变形情况如图10所示,优化效果显著,说明MDOSE算法优化有效,可用于注塑件工艺优化的实际生产中。

图10 优化前后实物对比

6 结论

针对细长、异形、薄壁结构注塑件的成型特征,深入讨论了压力、温度等工艺因素造成翘曲变形的多重效应机理,并采用方差分析证实了该机理的合理性。对于解空间中存在的强非线性现象,进一步研究了多域正交空间协同演进(MDOSE)的集成优化方法。通过对某轿车薄壁注塑件翘曲变形进行优化,采用仿真和实际加工验证了算法的优势,得到以下主要结论。

1)对该薄壁注塑件向翘曲变形影响最显著的工艺参数为保压时间,其次是熔体温度和保压压力的交互作用、模具温度和熔体温度,且保压压力和注射时间也较为显著,符合温度和压力的交互作用引起翘曲变形的机理分析。

2)工艺参数优化后,得到最优的工艺方案为模具温度30 ℃、熔体温度270 ℃、注射时间0.96 s、保压时间6.8 s和保压压力98 MPa。

3)优化后,注塑件向翘曲变形量从1.022 mm降至0.085 7 mm。相较于正交试验设计及传统的PSO和GA具有更好的优化效果。

4)MDOSE优化方法具有较好的优化能力和实用性,有效地减小了注塑件的翘曲变形,可以应用于实际生产中。

[1] CAO Yan-li, FAN Xi-ying, GUO Yong-huan, et al. Experimental-Based Optimization of Polymer Injection Molding Process Parameters Using Anfis-Ga Method[J]. Journal of Mechanical Science and Technology, 2022, 36(3): 1189-1196.

[2] SONG M C, LIU Z, WANG M J, et al. Research on Effects of Injection Process Parameters on the Molding Process for Ultra-Thin Wall Plastic Parts[J]. Journal of Materials Processing Technology, 2007, 187-188: 668-671.

[3] CHIANG Y C, CHENG H C, HUANG C F, et al. Warpage Phenomenon of Thin-Wall Injection Molding[J]. The International Journal of Advanced Manufacturing Technology, 2011, 55(5): 517-526.

[4] NIAN S C , WU C Y, HUANG M S. Warpage Control of Thin-Walled Injection Molding Using Local Mold Temperatures[J]. International Communications in Heat and Mass Transfer, 2015, 61: 102-110.

[5] MASATO D, RATHORE J, SORGATO M, et al. Analysis of the Shrinkage of Injection-Molded Fiber-Reinforced Thin-Wall Parts[J]. Materials & Design, 2017, 132: 496-504.

[6] 丁永峰, 龙婵娟. PC+ABS工程塑料合金薄壁制件注塑工艺参数的优化[J]. 机械工程材料, 2019, 43(11): 12-15.

DING Yong-feng, LONG Chan-juan. Optimization of Injection Process Parameters of PC+ABS Engineering Plastic Alloy Thin-Walled Parts[J]. Materials for Mechanical Engineering, 2019, 43(11): 12-15.

[7] HUANG Y T, HUANG C F, PENG B Y, et al. Experimental and Numerical Study Determining the Warpage Phenomenon of Thin-Wall Injection Molding[J]. Advances in Polymer Technology, 2020, 2020: 1-13.

[8] SONG Zhi-yuan, LIU Shu-mei, WANG Xing-xing, et al. Optimization and Prediction of Volume Shrinkage and Warpage of Injection-Molded Thin-Walled Parts Based on Neural Network[J]. The International Journal of Advanced Manufacturing Technology, 2020, 109(3): 755-769.

[9] 刘锋, 庞建军, 陈宇轩, 等. 基于Taguchi与BPNN-PSO的薄壁注塑件翘曲变形优化[J]. 工程塑料应用, 2021, 49(2): 74-79.

LIU Feng, PANG Jian-jun, CHEN Yu-xuan, et al. Optimization of Warpage Deformation of Thin-Wall Injection Molded Part Based on Taguchi Test and BPNN-PSO[J]. Engineering Plastics Application, 2021, 49(2): 74-79.

[10] FENG Qing-qing, LIU Ling-zhuo, ZHOU Xiong-hui. Automated Multi-Objective Optimization for Thin-Walled Plastic Products Using Taguchi, ANOVA, and Hybrid ANN-MOGA[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(1): 559-575.

[11] ROSLI M U, AHMAD TERMIZI S N A, KHOR C Y, et al. Simulation Based Optimization of Thin Wall Injection Molding Parameter Using Response Surface Methodology[J]. IOP Conference Series: Materials Science and Engineering, 2020, 864(1): 012193.

[12] 曹艳丽, 范希营, 郭永环, 等. 采用RFR-GA算法的薄壁注塑件质量多目标优化[J]. 塑料工业, 2021, 49(1): 65-70.

CAO Yan-li, FAN Xi-ying, GUO Yong-huan, et al. Multi-Objective Optimization of Injection Process Parameters for Thin-Walled Parts Based on RFR-GA Algorithm[J]. China Plastics Industry, 2021, 49(1): 65-70.

[13] FENG Qing-qing, ZHOU Xiong-hui. Automated and Robust Multi-Objective Optimal Design of Thin-Walled Product Injection Process Based on Hybrid RBF-MOGA[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(9): 2217-2231.

[14] LI Qiu-li, BU Le-ping, LUO Hui, et al. Optimization of Injection Molding of Display Panel Based on PSO-BP Neural Network[J]. Journal of Physics: Conference Series, 2021, 1986(1): 012076.

[15] WANG De-zhao, FAN Xi-ying, GUO Yong-huan, et al. Quality Prediction and Control of Thin-Walled Shell Injection Molding Based on GWO-PSO, ACO-BP, and NSGA-II[J]. Journal of Polymer Engineering, 2022, 42(9): 876-884.

[16] KAZMER D O. Injection Mold Design Engineering[M]. München: Carl Hanser Verlag GmbH Co KG, 2016.

[17] MUKRAS S M S, OMAR H M, AL-MUFADI F A. Experimental-Based Multi-Objective Optimization of Injection Molding Process Parameters[J].Arabian Journal for Science and Engineering, 2019, 44(9): 7653-7665.

[18] MUKRAS S M S. Experimental-Based Optimization of Injection Molding Process Parameters for Short Product Cycle Time[J]. Advances in Polymer Technology, 2020, 2020: 1-15.

[19] XU Gang, LUO Kun, JING Guo-xiu, et al. On Convergence Analysis of Multi-Objective Particle Swarm Optimization Algorithm[J]. European Journal of Operational Research, 2020, 286(1): 32-38.

[20] 潘峰, 周倩, 李位星, 等. 标准粒子群优化算法的马尔科夫链分析[J]. 自动化学报, 2013, 39(4): 381-389.

PAN Feng, ZHOU Qian, LI Wei-xing, et al. Analysis of Standard Particle Swarm Optimization Algorithm Based on Markov Chain[J]. Acta Automatica Sinica, 2013, 39(4): 381-389.

[21] 张永林. 正交实验点的空间分布[J]. 数理统计与应用概率, 1997(3): 282-286.

ZHANG Yong-lin. Spatial Distribution of Orthogonal Experimental Points[J]. Mathematical Statistics and Applied Probability, 1997(3): 282-286.

[22] LOSHCHILOV I, HUTTER F. SGDR: Stochastic Gradient Descent with Warm Restarts[M]. arXiv, 2017.

[23] SHAMI T M, EL-SALEH A A, ALSWAITTI M, et al. Particle Swarm Optimization: A Comprehensive Survey[J]. IEEE Access, 2022, 10: 10031-10061.

[24] 王姝, 陈崚. 基于正交试验设计的粒子群优化算法[J]. 扬州大学学报(自然科学版), 2010, 13(2): 57-60.

WANG Shu, CHEN Ling. A PSO Algorithm Based on Orthogonal Experimental Design[J]. Journal of Yangzhou University (Natural Science Edition), 2010, 13(2): 57-60.

[25] 刘衍民, 赵庆祯, 牛奔. 基于正交设计的多目标粒子群算法[J]. 计算机应用研究, 2011, 28(1): 72-74.

LIU Yan-min, ZHAO Qing-zhen, NIU Ben. Multi-Objective Particle Swarm Optimizer Based on Orthogonal Design[J]. Application Research of Computers, 2011, 28(1): 72-74.

Warpage Optimization of Thin-walled Injection Molded Part Based on Multi-domain Orthogonal Space Co-evolution

YU Jia-xin1, LI Guang-ming1, ZHENG Li-xuan1, MENG Chuan2, WANG Ming-chuan3

(1. School of Manufacturing Science and Engineering, Southwest University of Science and Technology, Sichuan Mianyang 621010, China; 2. Sichuan Aerospace Liaoyuan Science and Technology Co., Ltd., Chengdu 610100, China; 3. Chengdu Mould Branch of Chengdu Aerospace Mould & Plastics Co., Ltd., Chengdu 610100, China)

Given the complex molding mechanism of slender, shaped, and thin-walled injection molded part which is prone to warpage and the limitations of traditional process optimization methods, the work aims to optimize the injection molding process of the thin-walled part of a car, in order to achieve the purpose of reducing warpage and improving efficiency. The warpage mechanism of slender, shaped, and thin-walled injection molded part caused by pressure, temperature and multiple effects was firstly analyzed. Then, based on orthogonal experimental design, Moldflow simulation was applied to obtain data, and ANOVA was performed to obtain the significance of each process parameter. To further optimize the process parameters and solve the limitations of traditional optimization methods, an integrated optimization method of multi-domain orthogonal space co-evolution (MDOSE) was proposed. Finally, based on this method, the warpage of the thin-walled part of a car was optimized and applied to the actual manufacturing. Compared with the initial experimental scheme, the warpage in the-direction of the optimized part was reduced from 1.022 mm to 0.085 7 mm, with a reduction rate of 91.6%, which verified the effectiveness and practicality of the MDOSE optimization method. According to the optimization results, the MDOSE optimization method has solved the warpage problem of thin-walled part to a certain extent and improved the limitations of the traditional process optimization method. The mechanism analysis and process method provide some theoretical support for the future practical production of thin-walled injection molded parts.

injection molding; thin-walled; ANOVA; multi-domain orthogonal space evolution; warpage

10.3969/j.issn.1674-6457.2023.02.018

TQ320.66

A

1674-6457(2023)02-0151-09

2022‒08‒03

2022-08-03

国家自然科学基金(61901400);四川省国际科技合作项目(2021YFH0089)

National Natural Science Foundation of China (61901400); Sichuan International Science and Technology Cooperation Project (2021YFH0089)

余佳欣(1996—),男,硕士生,主要研究方向为数字化设计、仿真与制造。

YU Jia-xin (1996-), Male, Postgraduate, Research focus: digital design, simulation and manufacturing.

李光明(1976—),男,博士,讲师,主要研究方向为先进制造技术、模具CAD/CAE。

LI Guang-ming (1976-), Male, Doctor, Lecturer, Research focus: advanced manufacturing technology and mold CAD/CAE.

余佳欣, 李光明, 郑丽璇, 等. 基于多域正交空间协同演进的薄壁注塑件翘曲优化研究[J]. 精密成形工程, 2023, 15(2): 151-159.

YU Jia-xin, LI Guang-ming, ZHENG Li-xuan, et al. Warpage Optimization of Thin-walled Injection Molded Part Based on Multi-domain Orthogonal Space Co-evolution[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 151-159.