聚脲喷涂钢制罐体抗爆性能试验及数值模拟研究

2023-02-24杨光张博一韦建树蒋月新徐世林

杨光,张博一,韦建树,蒋月新,徐世林

(1.上海爵格工业工程有限公司,上海 200082;2.哈尔滨工业大学 土木工程学院,哈尔滨 150001;3.哈尔滨工业大学(深圳)土木与环境工程学院,广东 深圳 518055)

近年来,石油化工罐区逐渐成为恐怖袭击的目标。2020年1月,叙利亚巴尼亚斯储油罐区就曾遭到恐怖分子爆炸袭击,造成超过10亿美元的直接经济损失。有效降低爆炸造成的损失、控制灾害影响范围一直是业内关注的焦点,其中,大型钢制储油罐爆炸因具有巨大的危害性而受到重点关注。当罐区某一位置遭到爆炸袭击时,产生的冲击波会迅速波及附近储油罐,如果储油罐抗爆能力不足,则可能发生结构破坏,进而导致燃油泄漏,并引发二次爆炸乃至连环爆炸,从而造成巨大的经济损失和人员伤亡。

喷涂聚脲弹性体(PSUA)是近20年来研制开发的一种新型绿色施工技术[1],其原料——聚脲是一种高分子弹性体,具有耐磨、防水、抗疲劳等优点,广泛应用于工业涂装领域。大量研究表明,聚脲涂层在结构抗冲击方面也有着优异的性能[2-4]。Davidson等[5]对聚脲喷涂的砌体墙进行了试验及数值模拟分析,研究表明,在墙体背面喷涂聚脲能更有效地提升墙体的抗爆性能。Raman等[6]则对聚脲涂覆钢筋混凝土板的抗爆能力进行了数值模拟研究,结果表明,聚脲涂层能够将爆炸作用下钢筋混凝土板的位移响应减小40%。将高分子弹性体用于金属结构抗爆能力提升的相关研究也取得了较为显著的成果[7-12]。Xue等[13]通过试验与数值分析发现,喷涂高分子弹性体的双层金属板结构存在颈缩迟滞效应(neck retardation),使双层板结构的颈缩极限显著提高,从而增强了其承受冲击荷载的能力;Mcshane等[14]针对Xue等[13]的理论进行聚合物—金属双层板动态断裂研究发现,在拉伸能量的吸收方面,足够坚硬和坚固的聚合物涂层对结构存在一定的增强作用;Jiang等[15]对聚脲复合钢板在低速冲击下的性能进行试验研究发现,在低速冲击作用下,聚脲涂层能够有效地减小钢板的塑性变形,且当涂层厚度较薄时效果显著,而厚度增加带来的强度提升并不明显。目前,现有研究多局限于单个板构件(如聚脲—金属双层板)的局部承载研究,而对于完整金属结构物的爆炸试验及数值研究较少,对于聚脲应用于整体金属结构的抗爆性能提升也缺乏较明确的论据。

笔者针对某大型钢制储罐的抗爆性能进行相似结构模型的爆炸试验,通过试验数据的比较,研究聚脲涂层对薄壁钢制罐体结构抗爆能力的提升作用,并结合试验模型进行有限元分析与对比。

1 爆炸试验

1.1 试验设计

爆炸试验在陆军工程大学室外爆炸试验场地进行,共计2次,炸药为固体TNT炸药,质量2 kg,形状为圆柱体,如图1所示。

图1 试验用TNT炸药Fig.1 TNT explosive in test

试验目的是考查聚脲涂层对大型储罐建造项目中双层钢制储罐抗爆能力的提升,所以,试验所用模型罐是依据相似原理对实际储罐外罐进行比例缩放得到的,比例为1:26.7。缩放后的试验罐体模型结构分为拱顶、圆柱形罐壁和法兰3部分,其中,拱顶及罐壁厚度为1 mm,法兰厚度为2 mm,罐体材料为Q235低碳钢,模型罐尺寸如图2所示。

图2 模型罐体几何尺寸简图(单位:mm)Fig.2 Geometric dimension sketch of tank model(Unit:mm)

罐体不同构件之间采用焊接,并在法兰中线处均匀布置32个螺栓孔,通过打入地面的膨胀螺栓实现对罐体的约束,如图3(a)所示。聚脲涂层均匀喷涂在罐体内表面,喷涂区域涵盖整个罐壁及拱顶,不包括法兰,如图3(b)所示。在罐体迎爆侧距底面高度275 mm处布置位移测点,测点处安装拉杆式直线位移传感器,以采集罐体表面位移时程数据,如图3(c)、(d)所示。罐体残余位移则采用卷尺手动测量,如图3(e)所示。

图3 试验设施Fig.3 Test facility

试验共进行2次爆炸,分别考查在不同爆炸距离下无涂层钢罐及喷涂聚脲涂层钢罐的动力响应,炸药及钢罐布置如图4所示。

图4 试验炸药及钢罐布置Fig.4 Layout of TNT and steel tanks in test

1)第1次爆炸,无涂层钢罐与喷涂层钢罐分立炸药两侧,炸药中心与储罐迎爆面外壁距离为4 m;

2)第2次爆炸,无涂层钢罐与喷涂层钢罐分立炸药两侧,炸药中心与储罐迎爆面外壁距离为3.2 m。

1.2 试验结果

1)第1次爆炸,罐体表面残余位移很小,绝大部分变形处于弹性范围内,如图5所示。

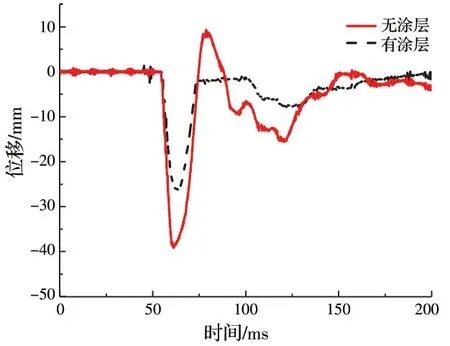

从图5可以看出,炸药距离罐体4 m时,爆炸造成的破坏较小,罐体结构响应以弹性变形为主,很难从爆炸后罐体形态上直观地体现出涂层的作用。无涂层罐体和喷涂层罐体的测点位移如图6所示,喷涂层罐体测点位置最大位移为26.24 mm,而无涂层罐体测点位置最大位移为39.13 mm,喷涂1.5 mm聚脲涂层可使罐体测点位置的最大位移降低32.9%。另外,通过对罐体表面残余位移的测量发现,喷涂层罐体的残余位移为0.42 mm,而无涂层罐体的残余位移为4.33 mm,内部喷涂聚脲涂层对于降低结构残余位移也有很明显的效果。

图5 第1次爆炸后的罐体变形Fig.5 Tank deformation after first explosion

图6 第1次爆炸时罐体测点位移时程曲线Fig.6 Displacement time-history curve of tank test point during first explosion

2)第2次爆炸,罐体表面有明显的残余位移,迎爆面钢板已进入塑性范围,如图7所示。

图7 第2次爆炸后的罐体变形Fig.7 Tank deformation after second explosion

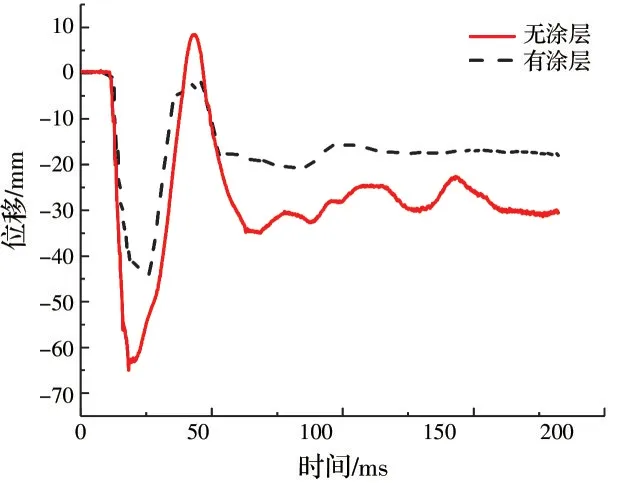

从图7可以看出,炸药距离罐体3.2 m时,爆炸造成的破坏较大,此时喷涂层罐体爆炸后的形态明显好于无涂层罐体。无涂层和喷涂层罐体的测点位移如图8所示,喷涂层罐体测点位置最大位移为44.27 mm,而无涂层罐体测点位置最大位移为63.6 mm,喷涂聚脲涂层可使罐体测点位置的最大位移降低30.4%。另外,对罐体表面残余位移进行测量,喷涂层罐体的残余位移为16.51 mm,而无涂层罐体的残余位移为24.47 mm,说明喷涂聚脲涂层对结构残余位移的降低也有很明显的效果。

图8 第2次爆炸时罐体测点位移时程曲线Fig.8 Displacement time-history curve of tank test point during second explosion

从两次试验的结果可以看出,在炸药不同距离的爆炸作用下,喷涂层罐体的测点最大位移与残余位移均较无涂层罐体有明显的降低,降幅约为30%。说明无论结构响应处于弹性区间还是塑性区间,聚脲涂层对结构强度的提升都有明显效果。

2 数值模拟

ALE法(任意拉格朗日—欧拉方法)作为一种流固耦合计算方法,能实现空气与罐体网格间力的传递,相较于直接加载压力时程曲线或者LBE法,其优点在于整个模拟过程满足能量守恒,且能考虑罐体与空气域的相互作用,缺点在于空气网格数量庞大,计算耗时较长。应用LS-DYNA软件,采用ALE法分析罐体在炸药自由爆炸冲击波作用下的响应。

2.1 有限元模型

与试验过程相同,数值计算也分爆炸距离为3.2、4 m两组工况,并分别与试验结果进行比较。由于钢罐体属于薄壁结构,采用2D薄壳单元建模较为合适,既可以控制网格数量,又能保证计算精度。采用Belytschko-Tsay shell单元对罐体、法兰、涂层及地面建模,空气及炸药选用六面体Solid单元,为保证流体单元与结构单元良好耦合,两者尺寸应尽量接近。ALE算法的计算结果受网格尺寸影响较大,网格尺寸越小,峰值超压越大,计算结果越精确。师燕超[16]和都浩等[17]通过研究发现,当空气网格小于100 mm时,得到的冲击波超压已经可以满足精度要求。计算模型的基本网格尺寸选为30 mm,以4 m无涂层爆炸工况进行敏感性分析。相对于20 mm网格尺寸(40.34 mm),该尺寸网格得到的测点位移响应峰值(38.6 mm)的误差约为4.5%,说明30 mm网格已能够满足基本精度要求,并可以节省大量计算时间。由于计算工况中的模型及荷载均满足对称特征,为节省计算资源,采用1/2模型,并在对称面施加法向约束。罐体与法兰单元采用共节点连接,地面采用刚性地面,法兰与地面间采用ATUOMATIC_SURFACE_TO_SURFACE接触,忽略摩擦力,仅考虑接触面间的法向力,在螺栓实际位置处约束相邻4个节点,以实现螺栓的紧固作用。空气域边界采用NON_REFLECTING无反射边界条件。有限元模型如图9所示(空气网格不显示)。

图9 有限元模型示意图Fig.9 Sketch of FE model

数值模拟采用mm-ton-s单位制,TNT炸药选用MAT_HIGH_EXPLOSIVE_BURN材料模型以及JWL状态方程,空气选用MAT_NULL材料模型以及线性多项式状态方程,两种状态方程表述为

JWL:

式中:p为压强,MPa;E为炸药内能,J·m-3;V为当前相对体积,其余各参数见表1。

表1 炸药材料及状态方程参数[18]Table 1 Parameters of TNT material and EOS

线性多项式:

表2 线性多项式状态方程参数[19]Table 2 Parameters of linear polynomial EOS

罐体钢材采用MAT_SIMPLIFIED_JOHNSON_COOK本构模型,该模型能够考虑到材料在高应变率下的应力强化及后屈服状态下的塑形应变,广泛应用于冲击与爆炸领域的分析计算。为得到试验中罐体所用钢材准确的材料参数,对其进行了准静态拉伸、压缩和动态压缩试验[20],通过试验数据拟合得到的各材料参数见表3。

表3 罐体材料参数Table 3 Parameters of steel tank material

聚脲材料采用MAT_PLASTICITY_POLYMER本构模型,该模型依据Cowper-Symonds理论,通过动力放大系数(DIF)的形式来表现材料的应变率强化效应。同样地,为得到聚脲材料不同应变率条件下的应力—应变关系,进行准静态拉伸试验及霍普金斯压杆试验[7]。通过对试验数据的拟合,得到该聚脲材料的各材料参数,见表4。

表4 聚脲材料参数Table 4 Parameters of ployurea coating

对于聚脲涂层与钢罐之间的连接,采用CONTACT_TIEBREAK_SURFACE_TO_SURFACE接 触,它是一种带有失效模式的绑定接触,其失效判定主要由拉伸失效应力(NFLS)和剪切失效应力(SFLS)决定,具体判定准则为

式中:σn为单元拉伸应力;σs为单元剪切应力。

试验中所用聚脲材料与钢板连接的NFLS和SFLS由准静态试验得到,均为7.94 MPa。

2.2 计算结果

无涂层及有涂层罐体在两次爆炸后的状态分别见图10、图11。

图10 3.2 m距离爆炸在200 ms时刻的爆炸计算位移云图Fig.10 Cloud image of caltulated explosion displacement of 3.2 m blast at 200 ms

当计算进行到200 ms时,冲击波作用已结束,罐体振荡逐渐衰减,该时刻的位移云图接近于爆炸结束后罐体的最终状态。从图10、图11中的位移云图来看,模拟计算能够较为直观地反映涂层对降低罐体变形幅度的影响,与试验照片对比发现,迎爆面凹陷程度和褶皱分布也较为接近,但无涂层罐体的顶面凹陷幅度较大,与试验结果有一定的差距。分析原因,可能是由于拱顶与罐壁连接处属于结构突变位置,在受力时发生折叠而使材料加速进入塑性阶段,转角处无法继续提供反向弯矩,导致位移响应过大。试验中的罐体拱顶与罐壁采用焊接连接,焊角在一定程度上缓解了该位置处的折叠变形,从而降低了位移响应。

图11 4 m距离爆炸在200 ms时刻的爆炸计算位移云图Fig.11 Cloud image of calculated explosion displacement of 4 m blast at 200 ms

对于测点位置处的位移,将模拟计算时程曲线与试验数据进行比较,如图12所示。从测点位移曲线的对比可知,无论是有涂层还是无涂层,ALE计算方法得到的两次爆炸罐体测点位移峰值与试验值均较为接近,具体数据对照见表5。

表5 测点位移计算结果与试验数据对照Table 5 Comparation between calculating results and test data of test points

从表5中可以看出,采用ALE法计算得到的测点位移响应与试验值较为接近,最大误差不超过20%,相比用LBE法模拟得到的结果[18],准确性更高,具有一定的应用价值。模拟计算结果中,有涂层在4 m时对于罐体测点位移的降低幅度为34.1%,3.2 m时降低幅度为21.2%,与试验得到的32.9%和30.4%较为符合,说明模拟计算中采用的聚脲材料参数与实际值贴近度较好,计算得到的结果具有较高的参考价值。但从图12中也能看到,模拟计算得到的测点残余位移较大,远高于试验值,说明虽然罐体位移大致相同,但计算模型中的钢材塑性变形程度更深,材料的屈服强度较实际情况偏小,具体原因还需要通过进一步的材料测试分析得到。

图12 爆炸模拟测点位移结果与试验数据对比Fig.12 Comparison between simulating results and test data of test point displacement

进一步比较聚脲涂层对罐体最大位移响应的影响,两次测试模拟结果见图13及表6。与测点位移结果相似,聚脲涂层也能显著地降低罐体最大位移,4 m时可降低20.5%,3.2 m时可降低24.0%。

表6 罐体最大位移计算值对照Table 6 Comparison between the calculated maximum displacement of tank

图13 模拟计算罐体最大位移时程曲线Fig.13 Time-history curves of max displacement of tank in simulated calculation

比较模拟计算结果和试验测值可知,采用ALE法对钢罐体在TNT爆炸荷载作用下的响应进行模拟具有一定的精确度,模拟得到的测点位移峰值与试验结果基本一致,但残余位移值大于试验结果。模拟计算结果表明,聚脲涂层能够较为明显地降低钢罐体在爆炸荷载下的位移响应,降低幅度约为20%~35%。

2.3 变参数分析

2.3.1 粘接设置对涂层防护效果的影响 常规的涂层与钢板连接方式模拟可以用带有失效模式的TIEBREAK接触,也可以不考虑连接失效,采用TIED绑定接触,甚至直接将两者单元共节点处理。区别在于,TIED绑定接触无法考虑涂层与钢板连接失效,而单元共节点既不能考虑连接失效,也不能体现涂层和钢板的相对位置,它的优点在于设置简单,同时,节点数量的缩减也可以节省计算资源。

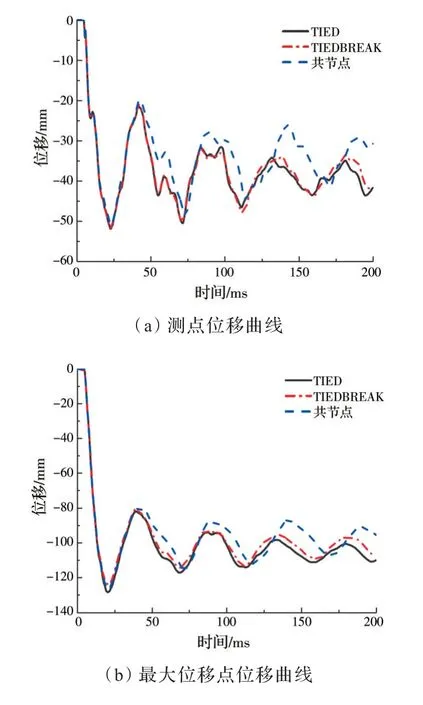

前文根据涂层钢板实测数据,采用TIEBREAK接触形式进行模拟,接下来进行两组试算,比较3种不同接触形式对模拟产生的影响。对照工况选用响应较为明显的3.2 m爆炸工况,分别考查测点位移曲线与最大位移曲线,结果见图14。

从图14中可以 看 出,TIEBREAK和TIED接触对于位移结果几乎没有影响,两条曲线峰值几乎完全重合,在后期往复震荡时才有少许偏差。相对而言,共节点方式和前两者的位移峰值差距小于3%,尚可接受,但在随后的振荡中,差距不断放大,最大可达30%。

图14 不同接触形式下最大位移时程曲线对照Fig.14 Comparison between time-history curves of maximum displacement of tank under different contact types

试验结果中,虽然钢板存在较大的位移与残余变形,但涂层与钢板连接良好,并无脱胶情况发生,说明以现有的喷涂技术,可以保证即使钢结构有轻微破坏,也很难发生连接失效。所以,在缺少实测数据的情况下,可以先假定两者连接不会失效而采用TIED绑定接触进行模拟,这并不会影响结果的精确程度。共节点连接方式仅能用来考查峰值位移,并不推荐在其他情况下应用。

2.3.2 罐体钢材对涂层防护效果的影响 虽然针对喷涂聚脲涂层对Q235低碳钢制罐体抗爆能力的提升进行了分析,而工业生产中常常会使用强度更高的钢材,如Q345低碳合金钢、45#碳素结构钢等。针对这3种常用钢材进行试算比较,考查聚脲涂层对于不同钢材抗爆能力的影响。

试验中仅用到Q235钢材,没有Q345和45#钢材的实测数据,在模拟计算中,参考于文静等[21]和陈刚等[22]的数据对这两种钢材进行材料参数设置,具体参数见表7。

表7 钢板材料参数Table 7 Parameters of steel plates

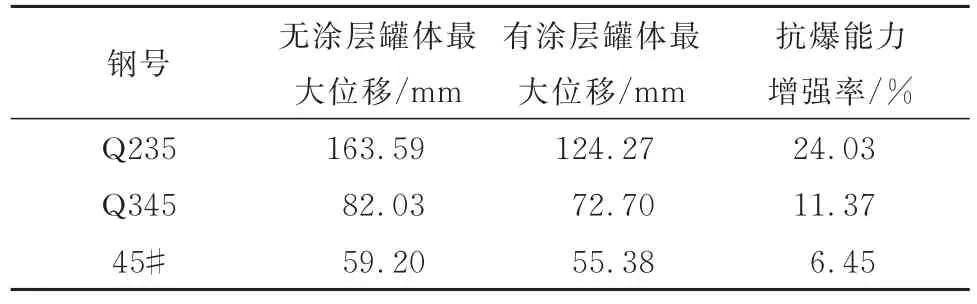

同样选取3.2 m爆炸距离作为对照工况,比较不同钢材罐体在无涂层及喷涂层时的最大位移时程曲线,结果如图15及表8所示。

表8 不同钢材罐体最大位移计算值对照Table 8 Comparison between maximum displacements of tanks with different steels

图15 不同钢材罐体最大位移时程曲线对照Fig.15 Comparison between time-history curves of maximum displacement of different steel tanks

从无涂层罐体的位移曲线中看出,3种钢材的强度顺序是45#>Q345>Q235,而三者喷涂聚脲后的抗爆强度都有一定程度提升,但提升的幅度有所不同。Q235钢板喷涂聚脲能够减少24%的最大位移,而同样的方式下Q345钢仅减小11.37%,45#钢仅减小6.45%。随着钢材强度的提高,聚脲涂层带来的强度增益有所减小,但该趋势是否适用于一般情况,还需进一步试验研究。

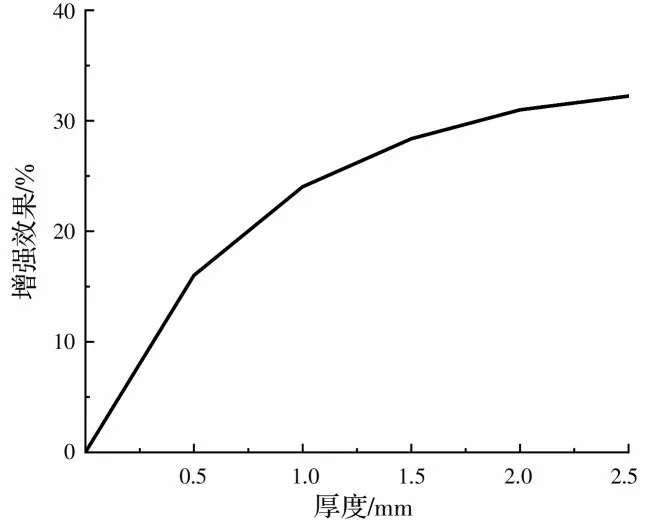

2.3.3 涂层厚度对防护效果的影响 沿用之前的计算模型及参数,仅改变模型涂层厚度,将涂层厚度设为0.5、1.5、2、2.5 mm,分别计算,比较不同模型的最大位移值,并绘制涂层厚度增强效果曲线,结果如表9及图16所示。

由表9和图16可以看出,随着涂层厚度的增大,罐体的抗爆效果虽不断增强,但曲线斜率逐渐平缓,意味着继续增大涂层厚度,增益会越来越低。在工程应用中,仅靠增大涂层厚度并不能解决一切问题,反而会使成本大幅增加,根据实际情况选择合适的涂层厚度才能最大化发挥涂层的作用。

图16 涂层厚度增强效果曲线Fig.16 Curve of coating thickness enhancement

表9 不同涂层厚度罐体最大位移计算值对照Table 9 Comparison between maximum displacements of tank with different coating thickness

3 结论

针对聚脲涂层对钢制罐体抗爆能力的影响进行了试验研究与数值模拟,并将结果进行对比分析,得到以下结论:

1)在2 kg TNT炸药不同距离的爆炸作用下,喷涂层罐体的测点最大位移与残余位移均较无涂层罐体有明显的降低,降幅约为30%,说明聚脲涂层对于钢罐体结构强度的提升效果较为明显。

2)利用ALE流固耦合分析方法对钢罐体及周围空气域进行计算,并将计算结果与试验值进行比较,结果表明,ALE方法能够较为准确地反映罐体结构响应,测点位移峰值与试验值较为接近,但该方法得到的残余位移比试验值大。从模拟分析结果来看,喷涂聚脲涂层能够有效地降低罐体测点位移与最大位移,降幅在20%~35%,与试验结论相符合。

3)将聚脲涂层与钢罐体采用不同连接形式进行模拟计算,结果表明,TIED绑定接触和TIEBREAK失效接触两种形式得到的结果基本一致,而共节点连接形式只有位移峰值与前两者较为接近,其他结果均差距明显。在缺少聚脲涂层与钢板连接的试验数据时,可以采用TIED绑定接触形式,能够满足大多数情况,而共节点形式则不推荐采用。

4)对3种常用钢材制作的罐体进行了模拟分析,结果表明,聚脲涂层对不同材料罐体的抗爆能力均有一定程度的提升,但随着钢材强度的提高,聚脲涂层带来的强度增益有所降低。

5)对不同涂层厚度的罐体进行了模拟分析并比较其增强效果,结果表明,随着聚脲涂层厚度的增加,罐体抗爆效果也不断增强,但增加厚度带来的增益逐渐下降。