BTRC和BRRC加固混凝土梁的抗冲击性能试验研究

2023-02-24吕杨张煜吴学乾王大永张永权张学杰

吕杨,张煜,吴学乾,王大永,张永权,张学杰,3

(1.天津城建大学天津市土木结构保护加固重点实验室,天津 300384;2.中铁一局集团天津建设工程有限公司,天津 300250;3.天津大学滨海土木工程结构与安全教育部重点实验室,天津 300350)

车船撞击、燃油气爆炸等事故频发,而现有混凝土结构在设计时很少考虑冲击荷载的作用,造成部分重要建筑结构抗冲击和抗倒塌性能不足。已有研究表明,纤维增强复合材料加固技术能显著提升混凝土结构的抗冲击性能。针对梁类构件的静力加固方法主要有弯曲和剪切两类,相应的加固技术已出版了设计规范或指南[1-3]。动力荷载作用下钢筋混凝土梁采用FRP的加固技术主要集中在试验研究阶段。学者们开展了大量落锤冲击试验,如Cho等[4]完成了7根采用碳纤维(CFRP)和钢纤维加固钢筋混凝土梁的落锤冲击试验,结果表明,加固后的试验梁弯曲承载力显著提高。Kantar等[5]完成了10根弯曲加固梁的落锤冲击试验,结果表明,CFRP加固方法可以防止梁发生断裂破坏,CFRP加固高强度混凝土梁比CFRP加固普通混凝土梁具有更强的能量吸收性能。Goldston等[6]采用玻璃纤维增强复合材料(GFRP)加固钢筋混凝土梁,并对加固后的梁进行落锤冲击试验,结果表明,GFRP筋加固梁的抗冲击力主要由惯性力控制,在落锤冲击作用下,加固梁发生明显的剪切破坏。Pham等[7]开展了13根CFRP加固钢筋混凝土梁的落锤冲击试验,将梁底部处理成一定的曲面,进而有效缓解了U型条带的应力集中。王兴国等[8]采用外贴芳纶纤维增强复合材料(AFRP)加固钢筋混凝土梁,落锤冲击试验结果表明,采用AFRP加固会发生端部剥离和跨中断裂。廖维张等[9]采用高强钢绞线网—聚合物改性水泥砂浆加固钢筋混凝土梁并开展了落锤冲击试验。此外,部分学者也开展了表层嵌贴FRP筋加固钢筋混凝土梁的静态抗弯承载力研究。杨勇等[10-11]分别研究了表层嵌贴CFRP筋加固钢筋混凝土简支梁和悬臂梁的受力性能,试验结果表明,表层嵌贴CFRP筋可以有效提高钢筋混凝土梁的受弯承载力。夏立鹏等[12]采用CFRP、BFRP、GFRP筋材对钢筋混凝土梁进行表层嵌贴加固并开展了静力加载试验,结果表明,构件的受弯承载力、刚度和抗裂性能均有明显改善。丁亚红等[13]进行了内嵌CFRP筋加固钢筋混凝土梁的试验并进行了可靠性研究。毕继红等[14]通过数值模拟,研究了CFRP加固钢筋混凝土梁的受力性能,探讨了增大CFRP筋直径和提高CFRP筋与混凝土的粘接性能对梁受力性能的影响。

纤维网增强复合材料(TRC)是一种有效的梁类构件抗弯加固材料[15]。Peled[16]指出,使用TRC加固混凝土结构不仅可有效提高钢筋混凝土构件的承载力和刚度,其精细混凝土基体还可填补构件表面已产生的裂缝,提高结构的耐久性,减少结构表面缺陷。徐世烺等[17]研究了静载作用下TRC加固钢筋混凝土抗弯构件的界面性能和抗弯性能。荀勇等[18]以TRC加固层锚固方式和加固层织物层数为变量,研究了TRC加固钢筋混凝土梁的抗弯性能,结果表明,当加固层配网率提高到一定程度后,加固梁承载力由加固层与钢筋混凝土梁间局部脱粘破坏程度决定。

分析可知,当前采用FRP对钢筋混凝土梁进行受弯加固主要集中在梁底粘贴纤维布的方式,采用纤维筋,特别是玄武岩纤维筋(BRRC)加固钢筋混凝土梁以提升受弯冲击性能的研究还很少;在TRC加固钢筋混凝土结构的研究和应用中主要为静态荷载作用,关于TRC加固钢筋混凝土结构在冲击荷载作用下的力学性能研究较少,采用玄武岩纤维网增强复合材料(BTRC)加固钢筋混凝土梁抗冲击性能的研究还未见报道。为了弥补BTRC和BRRC加固钢筋混凝土抗冲击性能研究方面的空白,笔者开展了普通钢筋混凝土梁、不同面积BTRC和BRRC加固梁的冲击加载试验研究。通过分析构件失效破坏过程、冲击力时程曲线、支座反力时程曲线、位移时程曲线、冲击力—挠度曲线及支座反力—挠度曲线,研究BTRC和BRRC加固钢筋混凝土梁的破坏机理和不同加固方式对其抗冲击性能的影响;通过控制纤维网和纤维筋使用量,使两种加固方式中FRP使用面积基本相同,进而比较两种加固方式的优劣。

1 试验概况

1.1 试件设计与制作

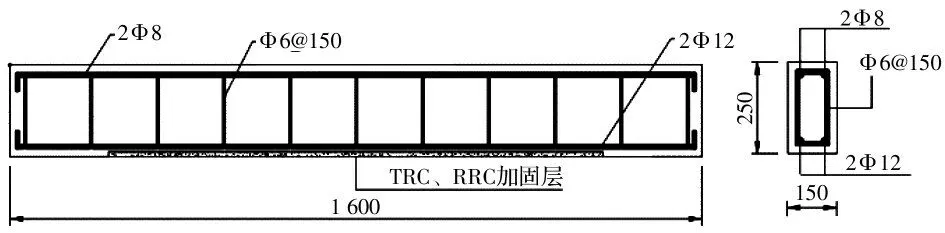

试验设计了5根配筋相同的钢筋混凝土适筋梁。其中,不加固的控制梁1根,BTRC加固梁2根,BRRC加固梁2根。试验梁总长1.6 m,净跨1.2 m,截面尺寸150 mm×250 mm,剪跨比2.40,其截面尺寸及配筋详见图1。4根加固梁仅在梁底预留的1 100 mm×150 mm×10 mm凹槽内铺设加固层。控制梁和加固梁的混凝土保护层厚度均为25 mm,其中,加固梁有10 mm厚的BTRC和BRRC加固层。为加强BTRC和BRRC加固层与试验梁的粘结性能,对预留的凹槽内表面进行凿毛处理,凿毛厚度约为2.5~3.2 mm。

图1 试件尺寸及配筋图Fig.1 Diagram of specimen size and reinforcement

BTRC加固层采用层压法,首先浇筑3 mm厚的底层精细混凝土;随后立刻将玄武岩纤维网覆盖至精细混凝土表面,浇筑4 mm厚的层间精细混凝土,当纤维网为3层时,层间精细混凝土的厚度为2 mm;将第2层纤维网覆盖到层间精细混凝土上表面,最后在最外层覆盖3 mm的精细混凝土并抹平。

BRRC加固层采用植筋法,首先使用电锤在加固层凹槽两侧打深15 mm、直径10 mm的锚固孔并用高压水枪清孔;随后利用植筋胶将纤维筋与混凝土进行粘接;植筋胶固化后浇筑精细混凝土并抹平,养护28 d。试验梁编号及工况设置见表1。

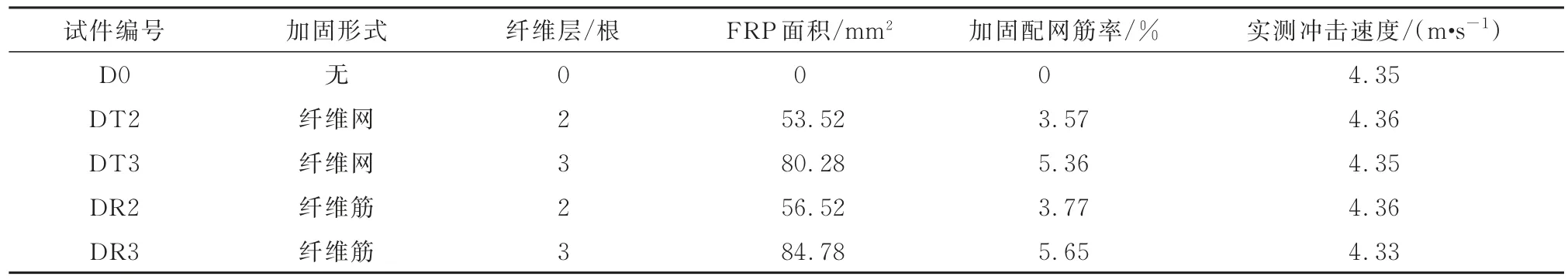

表1 试验梁基本信息Table 1 Basic information of test beams

1.2 试验材料

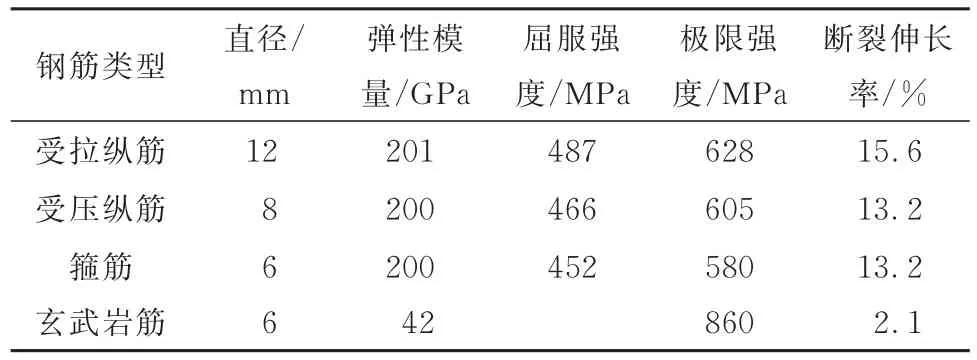

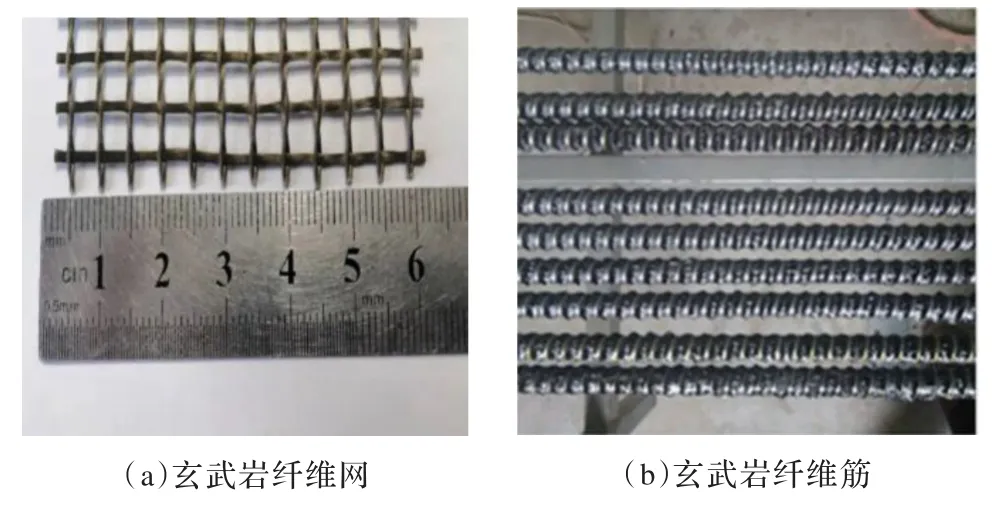

纵筋和箍筋均采用HRB400级钢筋,BRRC加固层采用直径为6 mm的玄武岩纤维筋,钢筋和玄武岩筋的力学性能见表2。图2所示为玄武岩纤维网和玄武岩纤维筋,其中,BTRC加固层玄武岩纤维网网格尺寸为5 mm×5 mm,单位面积质量为200 g/m²,经环氧树脂浸渍后用于BTRC加固层,玄武岩纤维网力学性能见表3。

表2 钢筋和玄武岩筋的力学性能Table 2 Mechanical property of steel bars and basalt bars

图2 玄武岩纤维织物Fig.2 Basalt fiber fabric

表3 玄武岩纤维编织网力学性能Table 3 Mechanical property of basalt fiber textile

试验梁混凝土立方体抗压强度平均值为40.01 MPa,加固层精细混凝土平均抗压强度为50.60 MPa,精细混凝土的配合比为水泥:粉煤灰:硅灰:水:粗砂:细砂:减水剂=1:0.2:0.05:0.42:0.61:1.24:0.018 8。为保证精细混凝土能够顺利通过5 mm纤维网格,骨料选用40目(0~0.6 mm)和70目(0.6~1.2 mm)的人造石英砂,粗砂和细砂按照2:1的质量比混合,不添加任何粗骨料。

1.3 试验装置和加载方式

冲击试验采用跨中单次集中加载的方式,边界条件为两端简支,冲击高度为1 m,锤重630 kg,采用直径100 mm的圆柱形锤头。试验过程中,通过锤头与锤体配重间的力传感器测量冲击力时程,冲击反力通过布置在支座处的力传感器测量。因试验梁跨中区域局部变形较大,位移传感器分别布置在距跨中0、150、350 mm处。试验数据采样频率为10 kHz。试验过程中使用Photron SA-Z高速摄像机记录试验梁裂缝发展的过程及破坏形态,摄像机拍摄速度与动态数据采集系统相同,为10 000 fps,分辨率为1 024×1 024。各测点布置见图3。

图3 落锤试验机示意图Fig.3 Schematic diagram of drop hammer testing machine

2 试验结果

2.1 破坏过程及破坏形态

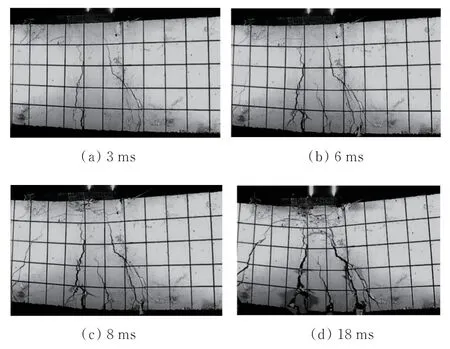

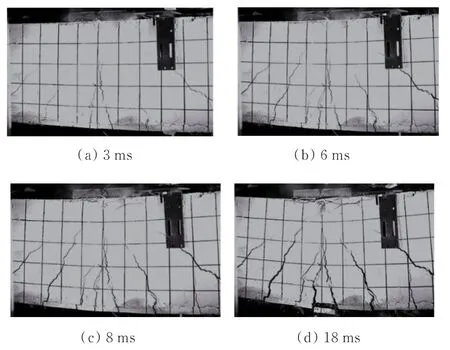

2.1.1 试验梁D0控制梁D0的冲击破坏过程如图4所示。在锤梁接触的一刻,混凝土立即开裂,受拉区混凝土随即退出工作;在1 ms时,跨中2条竖向裂缝长度约为20 mm;在3 ms时,冲击点下方出现3条水平细小裂缝;在6 ms时,水平裂缝向斜下方发展并与由下向上发展的斜裂缝贯通,新的斜裂缝和竖向裂缝陆续出现;在8 ms时,跨中弯曲裂缝和剪跨区的斜裂缝均发展至梁顶,受压区混凝土局部压碎;在18 ms时,受压区混凝土被完全压碎,冲击点和受拉区的混凝土碎块开始掉落,试验梁发生弯曲破坏。此后无新增裂缝产生,已产生的裂缝宽度不断加大,直至23.3 ms时,试验梁跨中挠度达到56.56 mm。此后锤头和试验梁开始向上回弹。

图4 D0冲击破坏过程Fig.4 Impact damage process of beam D0

D0梁破坏时受拉纵筋屈服,受压区混凝土在冲击力和弯矩的共同作用下被压碎,试验梁发生弯曲破坏。裂缝宽度较大,最宽处达到9.6 mm;裂缝数量较多,斜裂缝已经由支座处贯穿至梁顶,由于配有箍筋,未发生剪切破坏。受拉区混凝土剥离量很大,底部纵筋裸露在外。D0破坏形态见图5。

图5 D0破坏形态Fig.5 Damage mode of beam D0

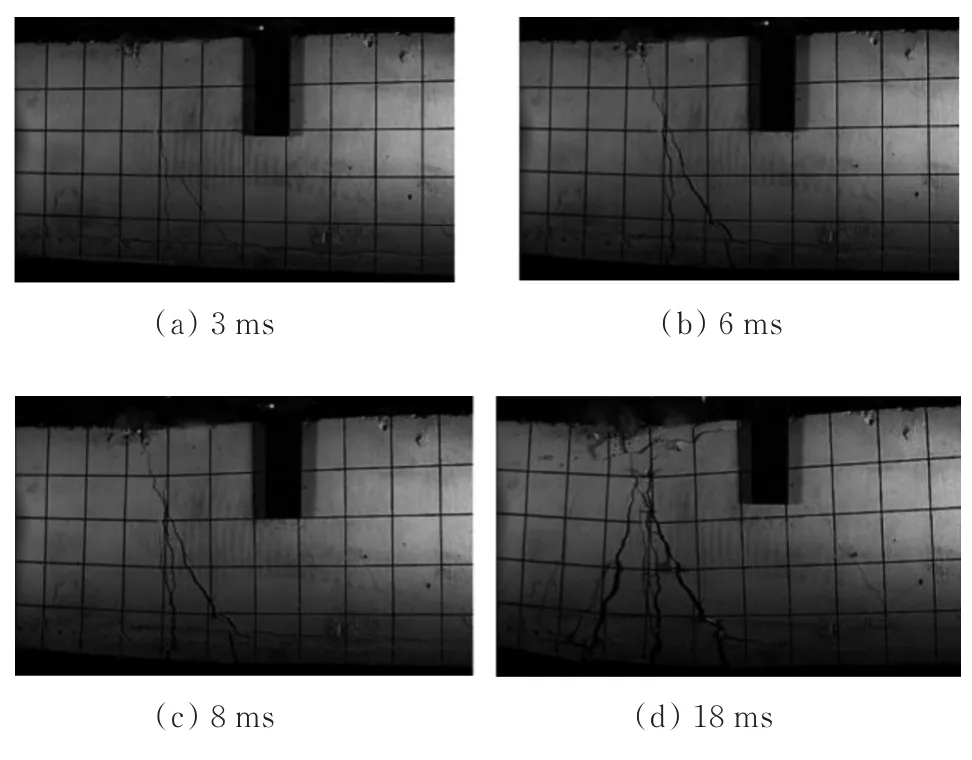

2.1.2 BTRC加固梁 加固梁DT2的冲击破坏过程如图6所示。锤头接触混凝土梁时,BTRC加固层和混凝土梁都发生开裂;在1 ms时,受拉区出现的3条竖向弯曲,裂缝长度达18 mm;此后的2 ms内,梁底竖向裂缝继续向上发展,梁顶冲击点处的混凝土局部压碎,混凝土梁裂缝宽度明显大于BTRC加固 层;在3.3 ms时,BTRC层被拉断;在6 ms时,竖向弯曲裂缝贯穿到梁顶,斜裂缝开始出现;在13 ms时,跨中又出现了一条新的竖向裂缝,与先前出现的2条弯曲裂缝围成锥形;在18 ms时,梁顶混凝土被压碎,试验梁发生弯曲破坏。此后无新的裂缝产生,已产生的裂缝宽度逐渐增大,直至21.0ms,试验梁跨中位移达到43.4 mm;随后试验梁开始回弹,裂缝的宽度略有收缩。试验结束时,粘结区域没有出现水平裂缝。

图6 DT2冲击破坏过程Fig.6 Impact damage process of beam DT2

加固梁DT3的冲击破坏过程如图7所示。锤梁接触的瞬间,梁体马上产生裂缝,但3层纤维网的BTRC加固层尚未开裂;在1 ms时,梁体已经产生3条弯曲裂缝,其中2条裂缝围成了一个高度约17 mm的锥形,此时BTRC加固层仍未开裂。在2.4 ms时,跨中位置的BTRC加固层开裂并随即断裂;3 ms时,跨中加固层与旧混凝土的粘结性能开始失效,在界面处出现水平向的裂缝;在6 ms时,竖向裂缝和斜裂缝贯穿至梁顶,冲击点附近的混凝土压碎;在8 ms时顶部混凝土被冲碎;在18 ms时,跨中加固层完全脱粘,少量剥离的混凝土开始掉落。此后试验梁无新裂缝产生,已有的裂缝宽度继续增加;在23.8 ms时,试验梁挠度达到40.75 mm;随后试验梁和锤头开始回弹,部分裂缝开始回缩。

图7 DT3冲击破坏过程Fig.7 Impact damage process of beam DT3

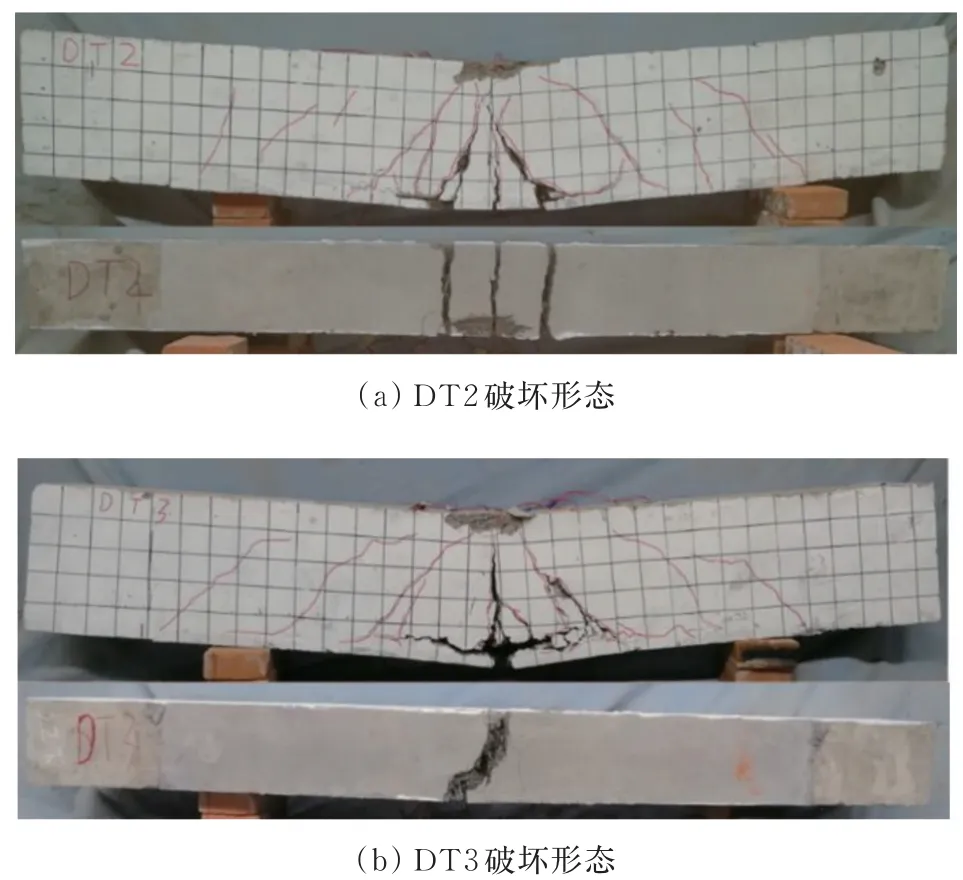

在冲击荷载作用下,BTRC加固梁的BTRC加固层在锤梁接触时开裂,随后受拉纵筋屈服,试验梁受压区混凝土在冲击力和弯矩的共同作用下被压碎,试验梁发生弯曲破坏。破坏时裂缝分布在跨中300 mm左右的范围内。因配网率高,DT3梁底仅有1条主裂缝,宽度为6.8 mm;由于配网率低,DT2梁底有3条裂缝,最宽为8.6 mm。BTRC加固梁底部混凝土剥离量小于D0,没有大块混凝土掉落,冲击荷载作用后加固梁的整体性较好。加固层与旧混凝土仅在加固层开裂处出现水平裂缝,未出现大面积脱粘,两者界面粘结仍然有效。由此可见,在冲击荷载作用下,BTRC加固层对钢筋混凝土梁裂缝的发展起到了良好的抑制作用。BTRC加固梁破坏形态见图8。

图8 BTRC加固试验梁破坏形态Fig.8 Damage mode of the BTRC reinforced beams

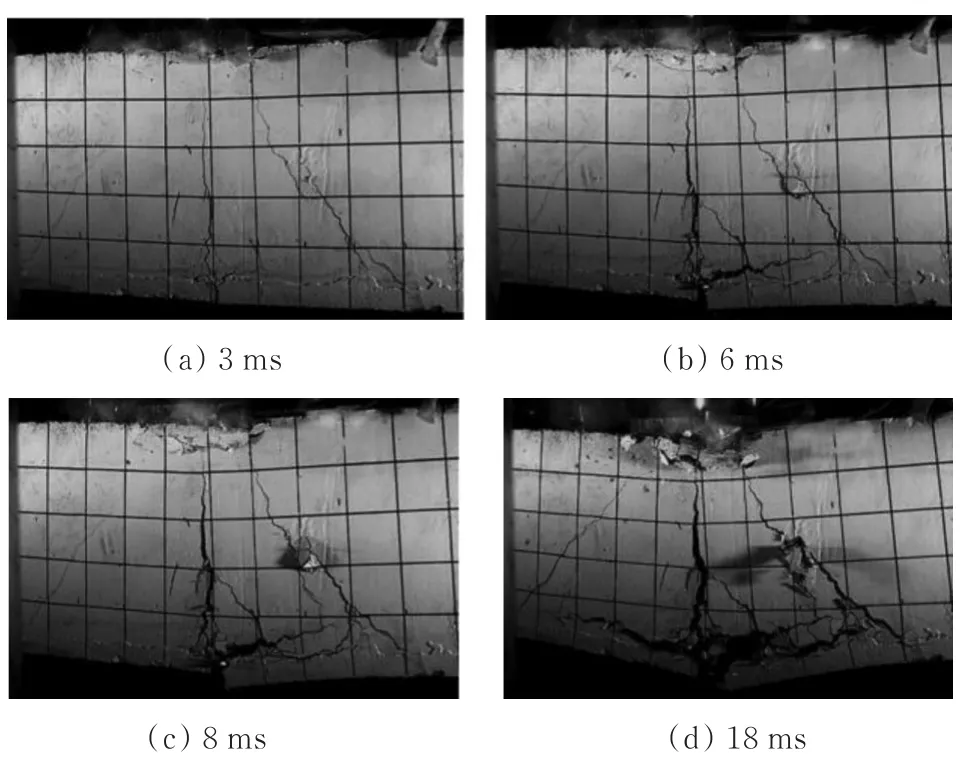

2.1.3 BRRC加固梁 加固梁DR2的冲击破坏过程如图9所示。在锤头接触试验梁的瞬间,加固层和RC梁同时开裂;在1 ms时,试验梁已经产生的3条裂缝中,2条45°斜裂缝形成了一个高度约15 mm的锥形。在3 ms时,锥形内新产生了2条弯曲裂缝,斜裂缝继续向冲击点发展。随后的2 ms内,裂缝的宽度迅速增加;到8 ms时,冲击点处混凝土局部压碎;在11 ms时,纤维筋脱粘,加固层精细混凝土开始剥离,之后无新裂缝产生,已有的裂缝继续向冲击点延伸,宽度不断增加;在18 ms时,混凝土梁受压区被压碎,加固层精细混凝土开始大面积剥离;随后试验梁裂缝宽度和挠度不断增加,直至22.6 ms时,跨中挠度达到43.76 mm。锤梁开始回弹,裂缝开始回缩。

图9 DR2冲击破坏过程Fig.9 Impact damage process of beam DR2

加固梁DR3的冲击破坏过程如图10所示。锤头和试验梁接触的瞬间,加固层和试验梁同时开裂;在1 ms时,试验梁已经产生的3条裂缝中有2条45°的斜裂缝形成了一个高度约22 mm的锥形。在3 ms时,跨中新出现了一条竖向裂缝,其余裂缝继续向冲击点发展;在6 ms时,竖向裂缝和弯曲裂缝均贯穿到梁顶,此后无新的裂缝产生,已有裂缝的宽度不断增加;2 ms后,冲击点附近的混凝土开裂;在13 ms时,玄武岩筋脱粘,加固层精细混凝土剥离;在18 ms时,试验梁受压区混凝土被压碎,跨中位置旧混凝土随着精细混凝土一起掉落;在22.6 ms时,跨中挠度达到43.74 mm;试验梁和锤头开始向上运动,裂缝开始回缩。

图10 DR3破坏过程Fig.10 Impact damage process of beam DR3

在冲击荷载的作用下,BRRC加固梁在与锤梁接触时,受拉区混凝土和加固层精细混凝土立即退出工作,随后底部受拉纵筋屈服、纤维筋脱粘,底部精细混凝土保护层剥离,受压区混凝土在冲击力和弯矩的共同作用下被压碎,试验梁发生弯曲破坏。BRRC加固梁破坏时裂缝宽度比控制梁小,但大于BTRC加固梁。DR2仅在跨中锥形区域内存在裂缝,锥形区域外无剪切裂缝产生,其最大缝宽为6.6 mm。跨中加固层精细混凝土几乎全部剥离,粘结性能完全失效。在所有加固梁中,DR3破坏最为严重。梁底的普通混凝土和加固层精细混凝土大量剥离,支座处产生的斜裂缝已贯穿至梁顶,由于配有箍筋,未发生剪切破坏。由于底部大块混凝土剥离,最大缝宽已无法统计。在冲击荷载作用下,BRRC加固梁中加固层精细混凝土和玄武岩筋的粘结性能全部失效。由此可见,在冲击荷载作用下,试验梁与加固层间、纤维筋与精细混凝土保护层间的粘结性能要求更高。BRRC加固梁破坏形态见图11。

图11 BRRC加固梁破坏形态Fig.11 Damage mode of the BRRC reinforced beams

由前述分析可知,各试验梁均发生弯曲破坏,裂缝主要集中在跨中区域,以冲击点为中心呈放射状分布。BRRC加固梁底部混凝土大量剥落,底部纵筋已完全裸露在外。除DR2外,各试验梁在锥形区域外还对称分布着45°斜裂缝,裂缝宽度较小。梁顶冲击点附近的混凝土被压碎,但剥离量很小,混凝土仍能保持原状。BTRC加固梁在加固层断裂处存在因界面粘结性能失效引起的水平裂缝,梁体裂缝数量、宽度和底部混凝土剥离程度均小于D0和BRRC加固梁。

在与锤头接触的一瞬间,所有试验梁受拉区混凝土即开裂,随后梁底裂缝迅速向上发展,中性轴快速上移,梁顶混凝土在冲击力和弯矩的共同作用下被压碎。DT3加固层开裂时间最晚,在冲击荷载作用到2.4 ms后才开裂,加固层断裂前DT3的裂缝宽度得到了有效限制。在冲击力的主波峰时段内,试验梁仅在跨中区域出现裂缝,随后由跨中向支座端出现新的斜裂缝。当试验梁达到最大挠度后,梁和锤头开始回弹,此后裂缝宽度略有收缩。各试验梁的混凝土剥离量相差很大,由大到小为:DR3>D0>DR2>DT2>DT3。

2.2 冲击力和支座反力时程曲线

在落锤冲击试验中,冲击力和支座反力的时程曲线分别通过锤头顶部和试验梁底部的力传感器获得,图12给出了各试验梁前50 ms的冲击力和支座反力时程曲线,其中,支座反力为两支座力传感器之和。从图12可知,各试验梁具有相似的冲击力与支座反力时程曲线。冲击力时程曲线由若干正弦半波组成,主波峰持续时间短、峰值大,随后的次波峰值逐渐减小,持续时间长。冲击力在锤梁接触的0.4 ms后即达到了主波峰的峰值,此时试验梁刚刚开始变形,试验梁变形的速度约等于落锤向下运动的速度。在随后的0.6 ms内,试验梁在冲击力作用下向下加速变形,锤头在冲击反力作用下减速下降,锤梁第1次分离,冲击力下降为零。随后试验梁在支座反力作用下减速向下变形,锤头在自重作用下重新向下做自由落体运动,随即锤梁发生第2次冲击,并出现了第2个冲击力波峰。当试验梁和锤头的速度再次达到一致时,锤头的冲击力第2次降低为零,第2个波峰的峰值力约为第1个峰值力的30%~47%,随后锤梁发生多次碰撞。当试验梁达到最大位移后,试验梁和锤头开始加速一起向上反弹,冲击荷载作用约40 ms后,锤梁彻底分离,冲击力和支座反力下降为零。

图12 试验梁冲击力和支座反力时程曲线Fig.12 Impact force and reaction force time-history curves for beams

由于应力波的传播效应,各试验梁的支座反力均迟于冲击力,延迟时间约为0.5~0.7 ms,支座到冲击点的水平距离为0.6 m,近似得到应力波传播速度为1 000 m/s。Pham等[7]、Isaac[19]及赵灵雨[20]实测的剪切波速分别为916、750、1 163 m/s,理论波速约为3 605 m/s,笔者的实测值与已有测试结果相近,但远小于理论值。其原因主要是锤梁接触的瞬间混凝土即产生了裂缝和损伤,降低了应力波的传播速度。

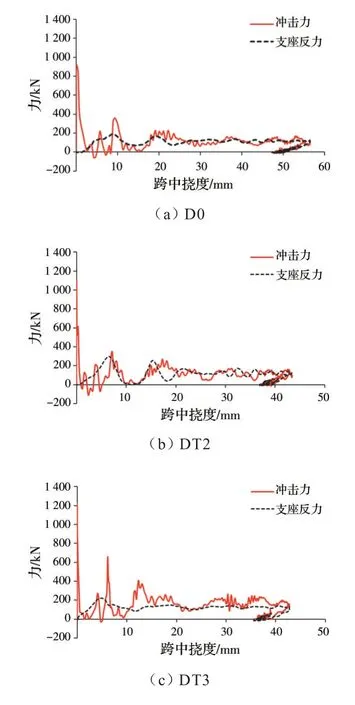

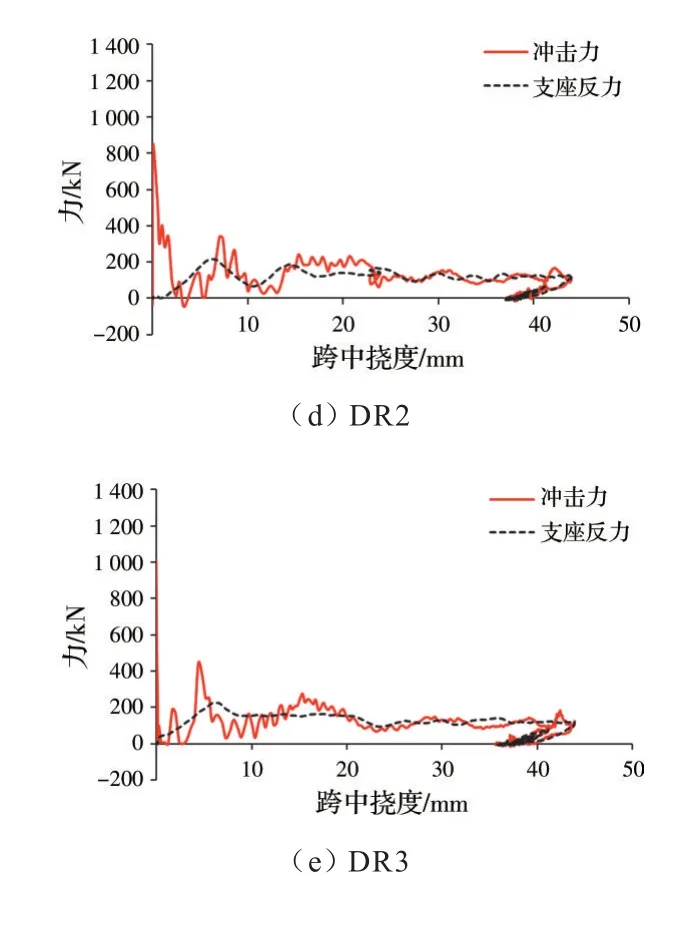

2.3 冲击力—跨中挠度曲线和支座反力—跨中挠度曲线

各试验梁的冲击力—跨中挠度曲线和支座反力—跨中挠度曲线如图13所示。由图13可知,冲击力达到峰值时,跨中挠度约等于0;第1次冲击力后,试验梁的变形仍很小,试验梁通过惯性效应抵抗落锤的冲击力并向下加速运动,此时应力波尚未传递至支座处,对试验梁的整体变形影响很小。控制梁D0的跨中峰值挠度和残余挠度最大,分别达到56.56、50.23 mm;各加固梁的峰值挠度均在43 mm左右,残余挠度均在37 mm左右。各试验梁挠度的弹性恢复均在6 mm左右,说明控制梁和加固梁弹性恢复变形相近。

图13 力—跨中挠度曲线Fig.13 Force-midspan deflection for beams D0,DT2,DT3,DR2 and DR3

为了去除试验梁惯性力的影响,采用构件整体变形耗能,即支座反力—跨中挠度曲线与坐标轴所围面积来评估梁的抗冲击性能[21]。如表4所示,梁D0、DT2、DT3、DR2以及DR3变形能分别为5.72、4.79、5.08、5.11、5.33 kJ,落锤冲击动能约为5.96 kJ,锤头动能转化为梁整体变形内能的转化率分别为95.96%、80.04%、85.29%、85.37%和90.25%。控制梁的整体变形耗能优于加固梁,主要原因是加固梁的抗弯刚度较大,梁的整体变形小;同时,加固层纤维网的断裂和纤维筋粘结失效也消耗了部分能量,裂缝越多,加固层撕裂越大,其对应的试验梁变形能的转化率越低。

2.4 响应最大值

各试件在冲击荷载作用下的冲击力、支座反力、跨中最大挠度、残余挠度和耗能见表4。从表4可以看出,加固方式和配网率/配筋率对加固梁的跨中最大挠度和残余挠度无显著影响,加固梁的跨中最大挠度和残余挠度较控制梁减小了24%。与控制梁相比,DT2、DT3加固梁的冲击力分别增加20.3%和33.4%,支座反力分别增加56.77%和61.4%;DR2和DR3加固梁的冲击力分别增加2.2%和9.9%,支座反力分别增加14.9%和19.0%。通过对比分析可以看出,加固方式相同,试验梁的抗冲击承载力和整体耗能随配筋率或配网率的提高而增大;BTRC加固配网率与BRRC加固配筋率相同时,BTRC加固梁的抗冲击承载力和耗能能力优于BRRC加固梁。整体来讲,在冲击荷载作用下,BTRC加固梁的力学性能优于BRRC加固梁。

表4 冲击荷载作用下试验梁最大响应Table 4 Peak responses of the beams under impact loading

3 结论

进行了5根钢筋混凝土梁的落锤冲击试验,其中,普通钢筋混凝土梁1根、玄武岩纤维网和玄武岩筋加固的钢筋混凝土梁各2根,通过分析试验梁破坏形态、冲击力、支座反力以及梁变形等数据,得出以下结论:

1)在冲击荷载作用下,试验梁均发生弯曲破坏,BTRC和BRRC加固能显著增强钢筋混凝土梁的抗冲击承载力。混凝土表面凿毛处理可保证BTRC加固层与混凝土梁之间的粘结性能,进而有效限制裂缝宽度发展和混凝土剥落。采用BRRC加固时,玄武岩纤维筋全部脱粘,无法有效抑制混凝土裂缝宽度发展和剥离破坏。

2)冲击力的主波峰持续时间很短,对梁的整体变形影响很小;加固方式相同时,冲击力峰值随配网率/配筋率的增大而增大;BTRC加固配网率与BRRC加固配筋率相同时,BTRC加固梁的抗冲击承载力和耗能能力优于BRRC加固梁。

3)试验梁跨中位移和支座反力均滞后于冲击力,三者出现的先后顺序为:冲击力、跨中位移和支座反力。

4)加固层可以有效提高试验梁的抗冲击性能,减小试验梁的峰值挠度和残余挠度;BTRC和BRRC两种加固方式对试验梁的峰值挠度和残余挠度影响很小。

5)加固梁的变形耗能占比低于控制梁,加固层中纤维网断裂和纤维筋锚固端脱粘消耗了锤头部分动能,减小了试验梁的变形耗能。